氧化膜对不同时期应力腐蚀裂尖力学场的影响

2020-03-01杨帆孙剑伟张文娟

杨帆, 孙剑伟, 张文娟

(1.西安航空职业技术学院,西安 710089;2.西安科技大学,西安 710054)

0 前言

应力腐蚀开裂(SCC)是核电结构材料在高温高压水环境下的重要失效形式之一[1-2],它是由裂尖局部区域力学、腐蚀环境和材料共同作用下的裂纹缓慢扩展过程[3]。核电结构材料不锈钢的表面形成一层致密的氧化膜,其主要成分为Cr2O3[4-5],美国GE公司Ford和Andresen提出的氧化膜破裂理论是目前结构材料SCC扩展速率预测中最重要模型之一,被称为F-A模型[6]。该模型指出,SCC扩展过程是在裂尖力学、腐蚀环境和材料共同作用下氧化膜破裂-裂尖电化学阳极反应-氧化膜形成的一个反复过程,该模型能够描述裂纹萌生-小裂纹扩展-裂纹加速扩展的不同时期[7]。

小裂纹扩展阶段[8]占据了SCC裂纹扩展的主要时间,在表面划痕时期,外载对SCC反应区域的力学影响很小,但试验表明在此阶段SCC裂纹仍在缓慢增长。在无外加载荷的作用下,裂尖表面的氧化膜会对裂尖形成楔入作用,所产生的裂尖应力造成氧化膜破裂和裂纹进一步扩展,这种无应力腐蚀开裂也可以称为“氧化膜应力”开裂[9]。相关试验表明304不锈钢光滑试样表面产生的膜致应力大小在30 MPa左右[10-13]。李美栓等人发现高温水环境中的氧化膜生长和温度变化分别产生了生长应力和热应力,该应力足以使氧化膜发生开裂并向基体扩展,可以看出氧化膜应力在萌生裂裂纹中起到很大的作用。

针对氧化膜应力对应力腐蚀开裂裂尖力学场的影响,该文建立了SCC裂纹扩展的有限元模型,研究了氧化膜应力对不同裂纹扩展阶段裂尖Mises应力、法向拉伸应力及应力强度因子的影响。

1 SCC寿命周期有限元模型的建立

1.1 几何模型

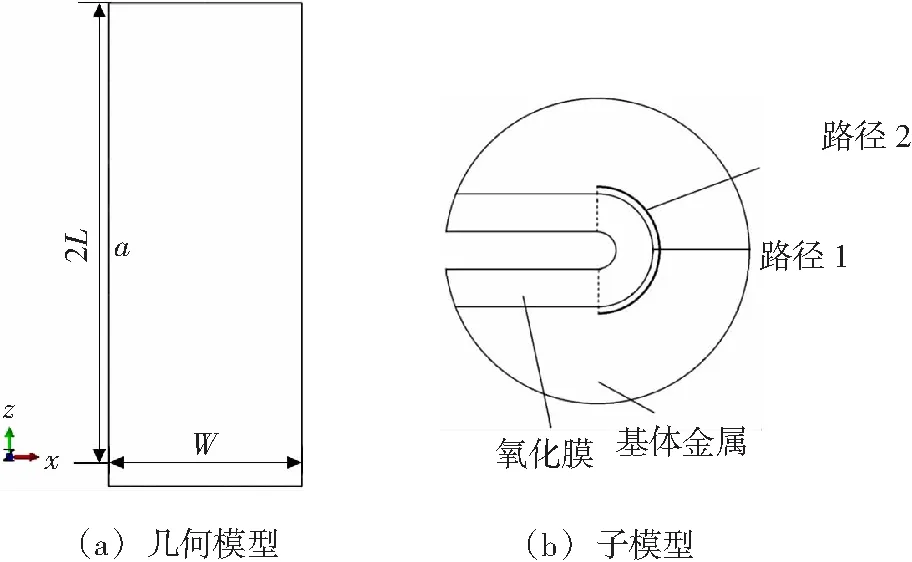

采用含单边裂纹的有限宽板拉伸试样来进行模拟,图1为裂尖区域几何模型示意图。实际焊接接头管道厚度为83.5 mm,将其简化为平面应变单元,试样的几何尺寸和试验过程符合ASTM 399标准,试样宽度W=83.5 mm,长度L=160 mm,a为裂纹长度,a取值从表面划痕开始到50 μm,0.2 mm和2 mm,分别代表从表面划痕、到微小裂纹的萌生,小裂纹和后期的长裂纹的生长,如图1a所示,裂尖区域子模型及观测路径选择如图1b所示。

图1 几何模型及子模型

1.2 材料模型

目前核电结构材料大量使用的奥氏体不锈钢和镍基合金属于幂硬化材料,通常采用Ramberg-Osgood来描述其塑性力学性能,如式(1)所示。

(1)

式中:ε为总应变,包含弹性和塑性应变;σ为总应力;ε0和σ0分别为屈服应变和屈服应力;α和n分别为材料的偏移系数和硬化指数。600合金在高温高压水环境中(288 ℃)力学性能见表1。

表1 600合金在高温高压水环境中(288 ℃)力学性能

1.3 材料模型

SCC寿命周期是结构材料产生表面缺陷开始,直至应力腐蚀开裂,再到裂纹长度逐渐增大的过程,通过使用子模型技术选取该范围内的不同长度裂纹作为研究氧化膜应力在SCC寿命周期中起到的作用规律,按照数量级递增的方式,分别选择了5种应力腐蚀开裂尺寸;从表面缺陷到裂纹尺寸为5 μm,50 μm,0.2 mm和2 mm,需要指出的是5 μm级别的裂纹长度已经处于SCC裂纹的萌生初期,是由表面缺陷诱发的应力腐蚀开裂,网格采用CPE8单元。由于在氧化膜与镍基合金基体界面附近区域会出现较大的应力梯度,为提高计算精度,采用子模型技术对裂尖附近区域的氧化膜和基体金属进行网格细化,全局模型网格数为3 424个,图2为SCC寿命周期示意图。

图2 SCC寿命周期示意图

1.4 边界条件与载荷

针对基体金属和氧化膜的热膨胀系数不同,在没有外加载荷的情况下引入一定的热力场,用热应力代表氧化膜应力,通过改变温度来实现不同的氧化膜应力[14],从而分析氧化膜应力对基体金属裂尖力学场带来的影响。

2 计算结果及分析

2.1 氧化膜应力对裂尖Mises应力的影响

为了消除裂尖氧化膜的厚度对氧化膜应力造成的影响,统一设定氧化膜厚度为1 μm,研究氧化膜应力对不同时期裂纹尖端产生的影响。

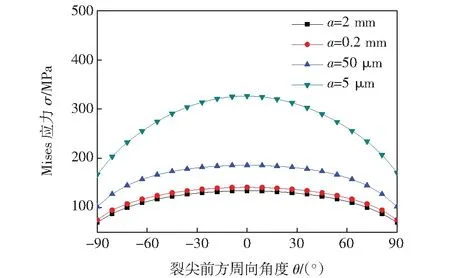

图3和图4分别为不同应力腐蚀开裂时期基体金属Mises应力沿水平和轴向的应力变化曲线图。通过对裂尖前方的Mises应力分析,可以看出离裂尖越远,应力值逐渐下降,最终趋于零。表面划痕时期裂尖Mises应力具有最大的应力值,达到320 MPa以上,从a=5 μm到a=2 mm,基体金属最大应力数值明显减小,可以看出膜致应力对微小裂纹的作用效果十分显著;同时也可以发现膜致应力在表面划痕时期对基体金属的作用范围较小。

图3 氧化膜应力对路径1上Mises的影响

图4 氧化膜应力对路径2上Mises的影响

2.2 氧化膜应力对裂尖法向拉伸应力S22的影响

图5和图6分别为不同应力腐蚀开裂时期基体金属法向拉伸应力S22沿水平方向和周向的应力变化曲线图。

从图5中可以看出膜致应力裂尖拉伸应力的影响和Mises应力相似,表面划痕时期对裂尖拉伸应力区域最大达到250 MPa,随着裂纹的生长,拉伸应力在裂尖前方的作用范围减小。

从图6中可以看出在a=2 mm和0.2 mm的小裂纹时期,S22沿裂尖圆弧上的应力值变化不大,而当a=50 μm及表面划痕的小裂纹时期,应力急剧增大,同时可以看出拉伸应力主要作用在距离裂尖水平方向±30°的范围内降低。

图5 氧化膜应力对路径1上S22的影响

图6 氧化膜应力对裂尖路径2上S22的影响

2.3 氧化膜应力对裂尖应力强度因子的影响

图7为不同时期裂纹对基体金属裂尖应力强度因子K的影响,由图7可以看出,应力强度因子K随着裂纹扩展的增大而减小,因此在表面划痕时期膜致应力对基体金属的作用应力最大,越易于发生应力腐蚀开裂。

图7 氧化膜应力对裂尖应力强度因子的影响

3 结论

(1)在表面划痕阶段,膜致应力对裂尖Mises应力和裂纹法向拉伸应力的影响最大,且高应力应变区集中在裂尖前端的微小区域,膜致应力的影响范围较小。

(2)随着裂纹的不断扩展,膜致应力对应力腐蚀裂尖的影响越来越小。

(3)应力强度因子K随着裂纹长度的增加而减小;表面划痕时期,越容易产生SCC裂纹,并诱发应力腐蚀开裂。