钢桁梁焊接构造细节的疲劳性能及基于XFEM的疲劳寿命评估

2018-05-07刘丽芳李小珍

肖 林,刘丽芳,李小珍,徐 伟,王 聪

(1.西南交通大学 土木工程学院,四川 成都 610031;2.西南交通大学 高速铁路线路工程教育部重点实验室,四川 成都 610031;3.中铁大桥勘测设计院集团有限公司,湖北 武汉 430000;4 中国中铁二院工程集团有限责任公司,四川 成都 610031)

现代钢桥大量采用焊接结构,焊接部位较多,制造过程中易产生焊接残余应力和焊接缺陷,对结构的疲劳性能产生影响[1]。大跨度钢桁梁桥杆件连接细节与整体节点较多,连接部位的应力复杂,疲劳问题更加突出[2]。

100多年来,随着对钢结构疲劳研究的不断深入,各国规范已对各类钢结构构造细节的疲劳强度给出了详细规定[3-6]。目前各国规范关于钢桥疲劳设计主要基于有限寿命方法或损伤容限方法,构件在疲劳开裂后的剩余寿命评估是进行重要钢桥养护、维修的理论基础。目前进行疲劳寿命评估的理论有:名义/热点应力法、局部应力应变法、断裂力学法、损伤力学法、能量方法等[7-11]。20世纪80年代以来,断裂力学法的应用越来越广泛,尤其在航空、船舶等研究领域。但采用断裂力学法进行疲劳寿命评估时需要计算应力强度因子,常规有限元方法进行计算时,需要考虑裂缝开展过程中结构体不连续、应力奇异等问题,计算过程复杂、效率偏低。扩展有限元方法(XFEM)[12]的出现,有效解决了裂缝开展过程中的应力强度因子计算问题。

沪通长江大桥主跨1 092 m,采用箱桁组合结构主梁。其主桁杆件采用工厂焊接、现场栓接的制造方式,杆件与节点的翼缘板需要熔透对焊,对焊处设置避免其与翼缘-腹板连接焊缝交叉的过焊孔,过焊孔周边应力梯度大,焊缝密布,成为结构抗疲劳薄弱环节。该构造细节的疲劳性能在文献[13-14]中没有涉及,本文通过疲劳试验对该细节的疲劳性能进行测试并采用XFEM对其疲劳寿命进行评估。

1 疲劳试验方案

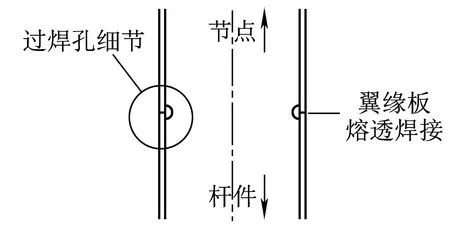

1.1 模型设计

沪通长江大桥主桁腹杆采用工字型截面,与节点共用腹板,翼缘板采用熔透对焊连接。为避免对接焊缝与腹板-翼缘板焊缝交叉引起的残余应力和焊接缺陷,在焊缝相交区域设置半径40 mm的过焊孔,如图1所示。

图1 本试验研究的焊接细节

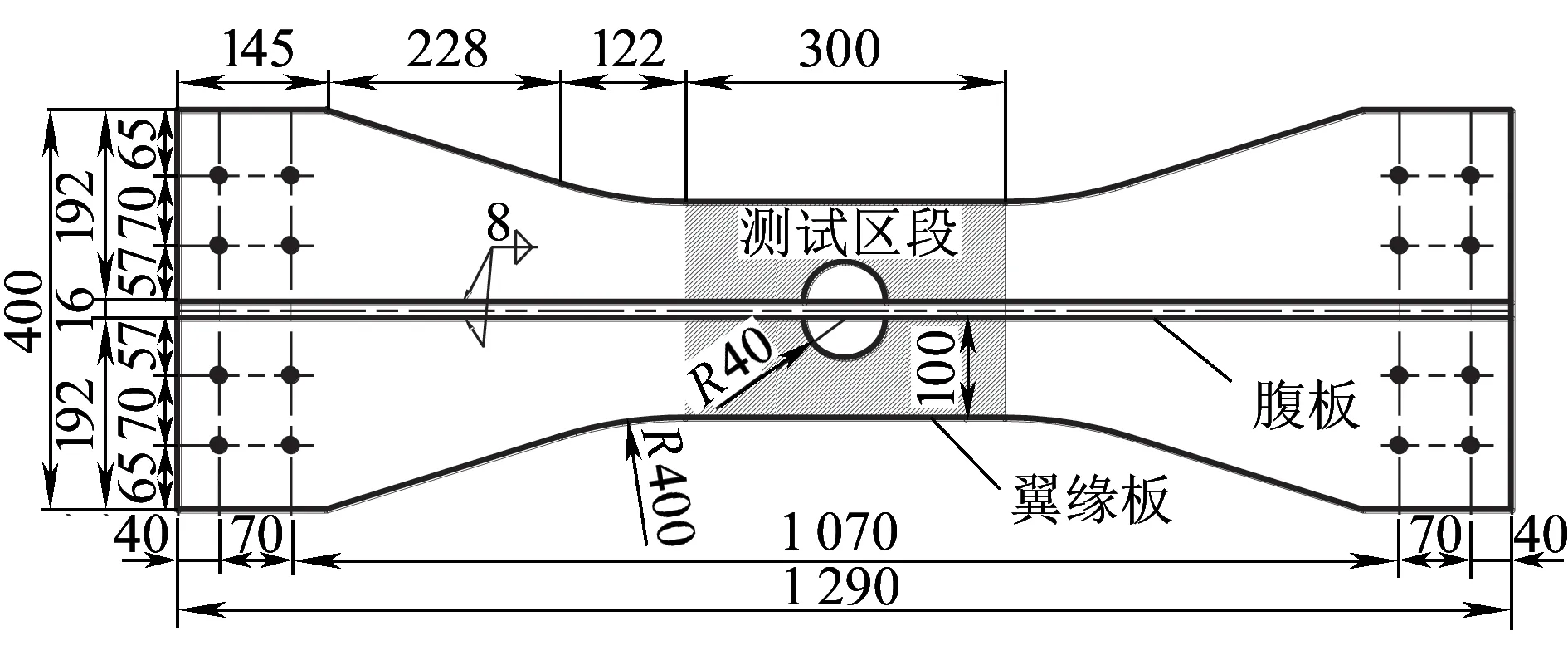

由于腹杆尺寸和荷载均较大,难以进行完整构件的疲劳试验,因此在试验设计中仅取过焊孔附近的部分翼缘板及腹板作为研究对象。腹杆内力包含轴向力和由于节点刚性引起的附加弯矩,由于杆件长细比较大,附加弯矩的影响较小;过焊孔细节的尺寸相对横截面来说较小,应力梯度小,因此疲劳试验荷载采用轴向拉力。由于翼缘与腹板组成的T形截面不对称,为防止加载时可能偏心带来的附加弯曲应力,将T形截面以翼缘为轴镜像为十字形截面。基于圣维南原理,取试件总长1 290 mm以避免加载边界干扰,其中测试区段长度300 mm,焊缝、过焊孔取与实桥相同的几何尺寸。

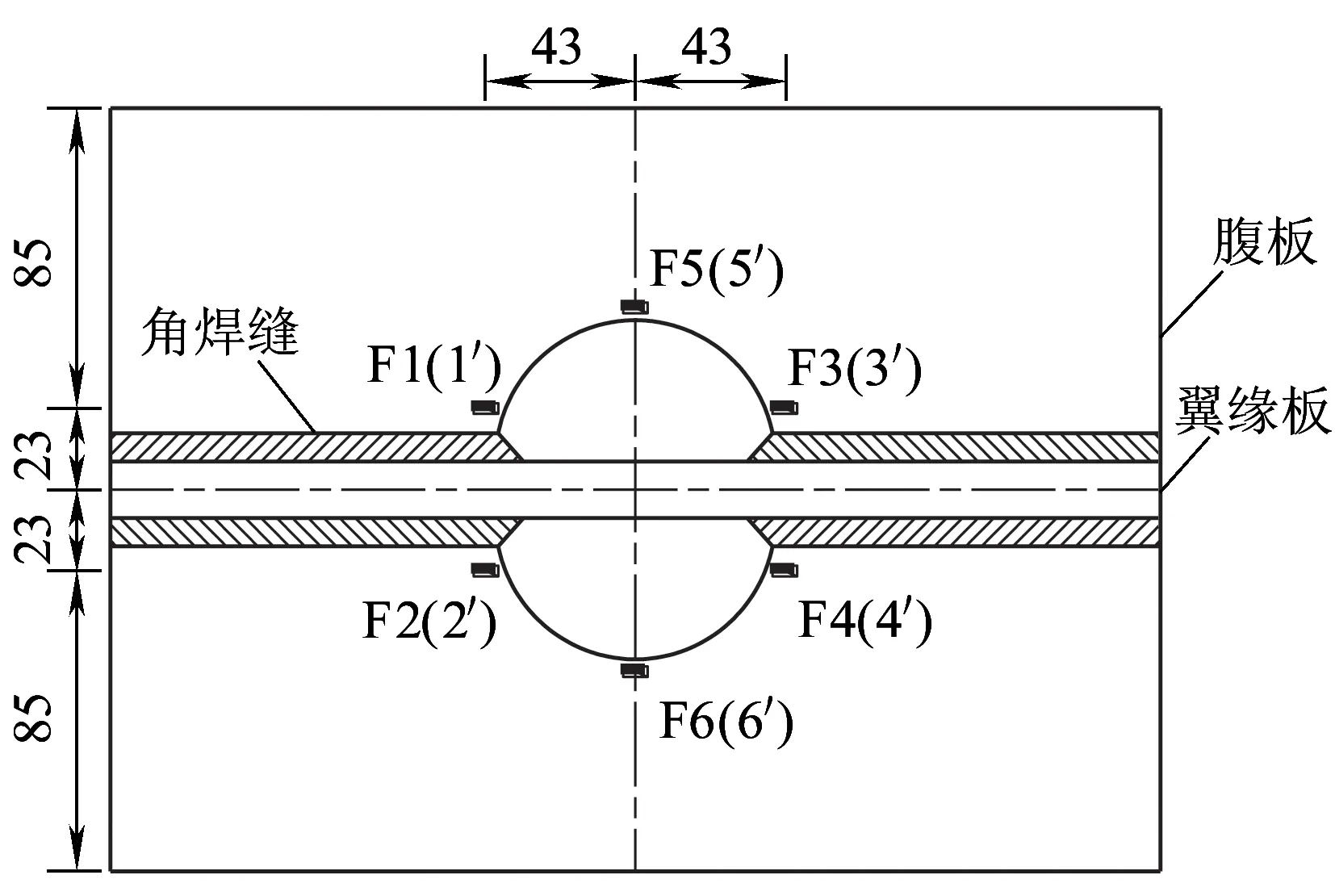

在该焊接细节中,过焊孔的存在会导致临近的翼缘板、腹板都存在一定程度的应力集中,而应力集中点往往是疲劳易损点。为更好地模拟实际结构的工作性能,模型设计还应保证疲劳易损点与实际结构的相似性。因此,首先通过有限元分析,调整试验模型的构造形式和几何尺寸,主要是翼缘板与腹板的宽度,使疲劳试验模型在轴向力作用下,腹板及翼缘板的应力集中系数和应力集中点与实际结构一致。最终确定的过焊孔细节疲劳试件构造如图2所示。

(a)正视图

(b)俯视图图2 试验模型设计图(单位:mm)

考虑到实桥结构制造工艺水平不一定能达到试验构件的标准,试验模型中腹板与翼缘板的连接一侧采用实际构件中的钝边坡口熔透角焊缝,另一侧采用普通角焊缝,以考察焊缝形式对该构造细节疲劳性能的影响。

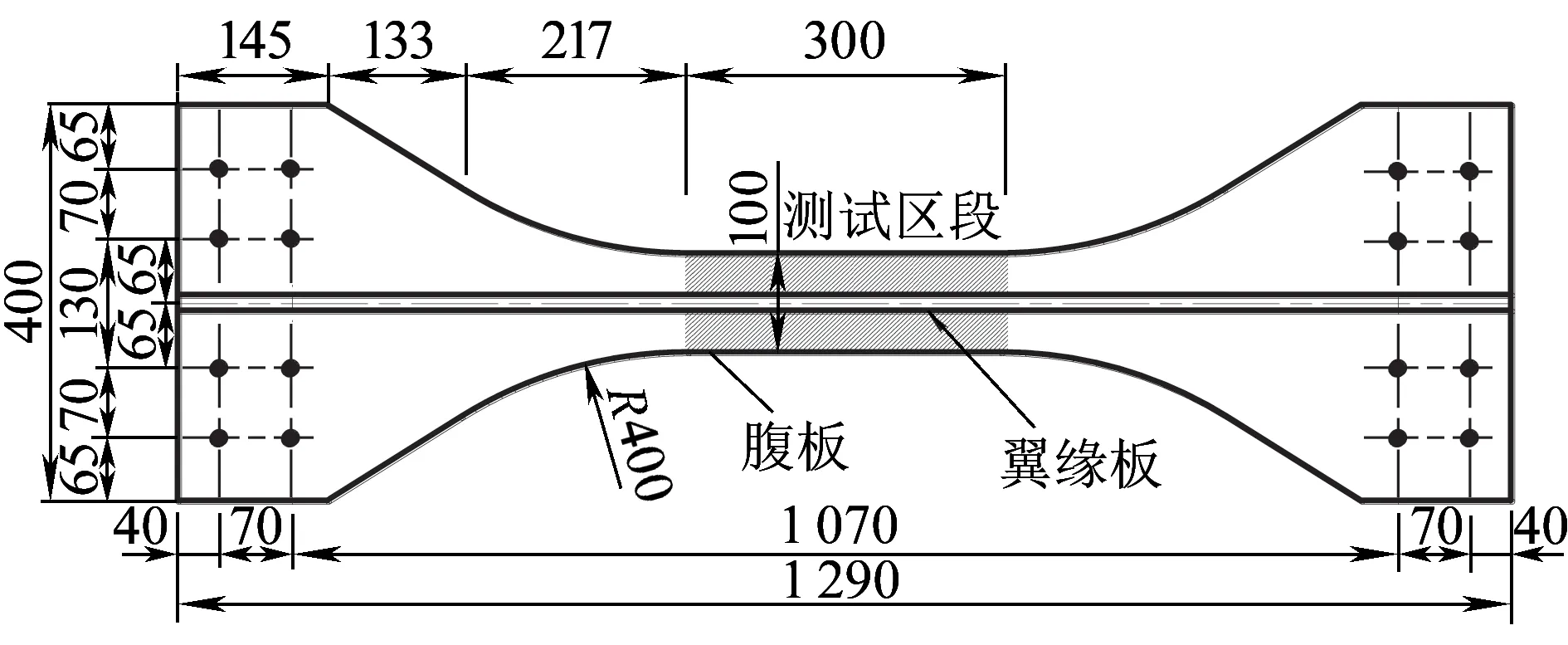

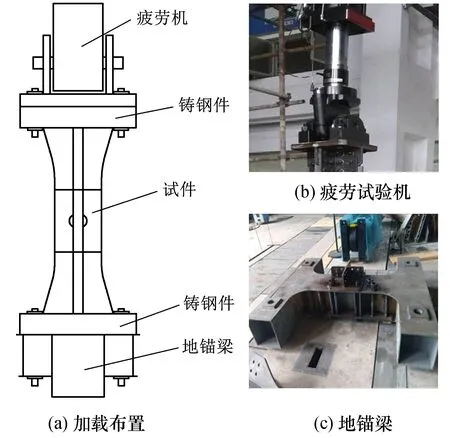

1.2 加载方案

试件加载如图3所示。为防止疲劳加载过程中连接螺栓发生疲劳破坏导致实际加载与理论情况出现差异,试件与工装、地锚梁以及作动器与反力架之间采用42CrMo材质的12.9级细牙高强特制螺栓连接。疲劳试验过程中每隔2 h采集一次应变数据;在疲劳裂纹出现后缩短采集周期,并及时更换损坏的应变片和螺栓。

图3 模型加载图

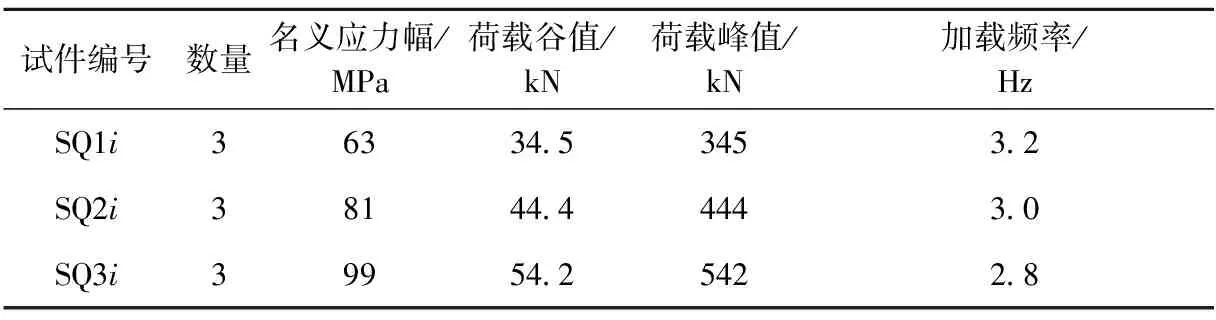

现行规范没有给出该构造细节的疲劳强度,但在Eurocode 3中,类似构造细节的疲劳等级为71 MPa。为使试验结果能反映过焊孔焊接构造细节在S-N曲线左侧斜直线段内的变化趋势,进行了应力幅为63、81、99 MPa3种工况共9个试件的疲劳试验。疲劳荷载为受拉正弦荷载,最小拉力为最大拉力值的10%。疲劳试验工况见表1。

表1 疲劳试验工况

1.3 测试方案

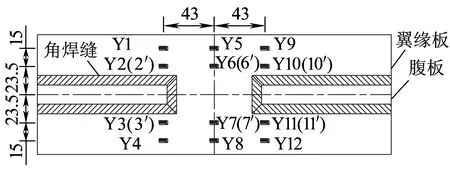

试验进行前采用ABAQUS对试验模型进行有限元分析,根据有限元分析结果对测点进行合理布置。在翼缘板与腹板的正反面均对称布置应变片,以便观察试件受到的荷载是否存在偏心。图4为试件的测点布设位置,每个试件上布置30个应变测点(翼缘板18个,腹板12个)。

(a)腹板

(b)翼缘板图4 测点布置示意(单位:mm)注:括号中的数字为板件背面相同位置测点编号。

进行疲劳加载前,对试件进行无损探伤确定是否存在初始缺陷。在疲劳加载过程中,通过无损探伤观察是否有裂纹萌生,尤其是疲劳易损部位。裂纹出现后,通过裂缝观测仪检测裂缝长度与宽度,并记录发现裂缝时的疲劳荷载次数。

2 疲劳试验结果

2.1 疲劳破坏过程

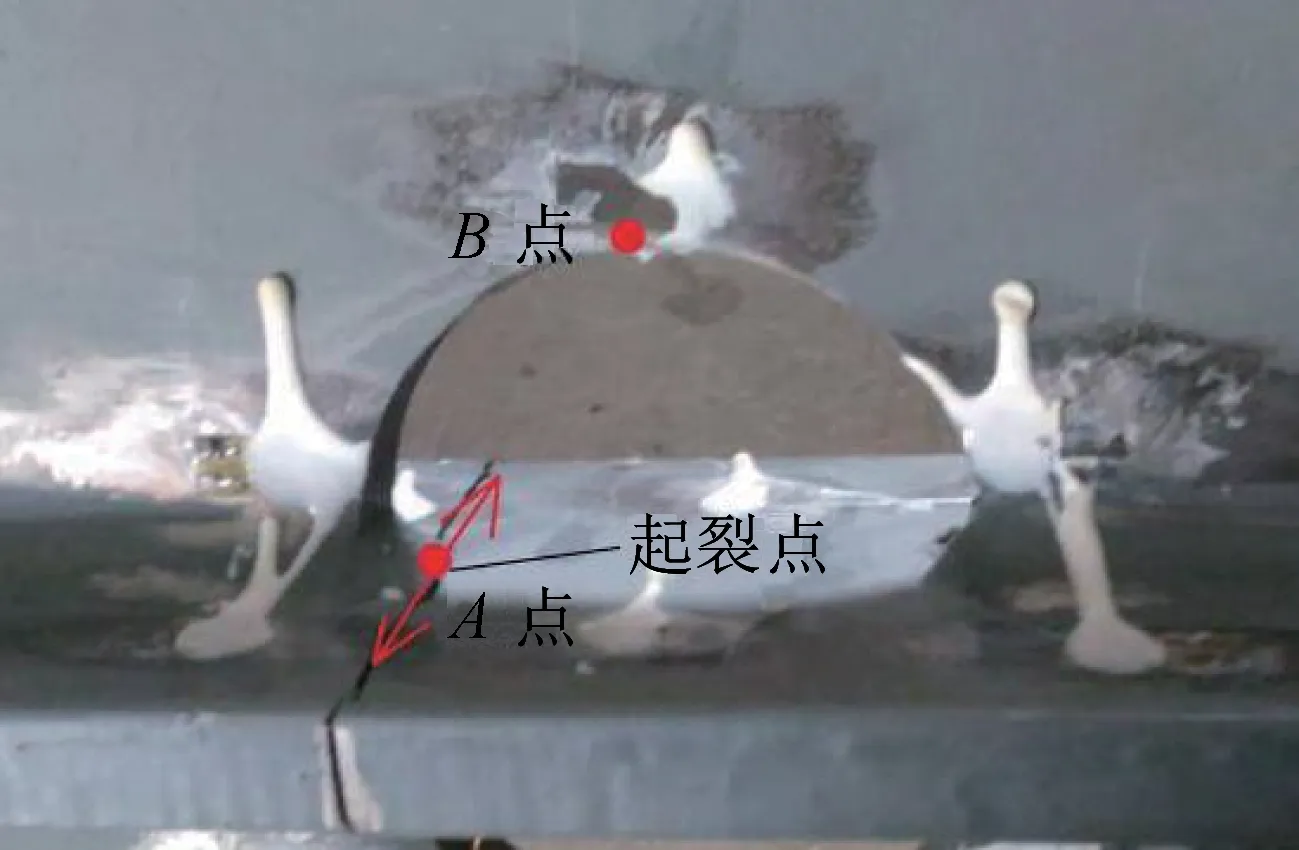

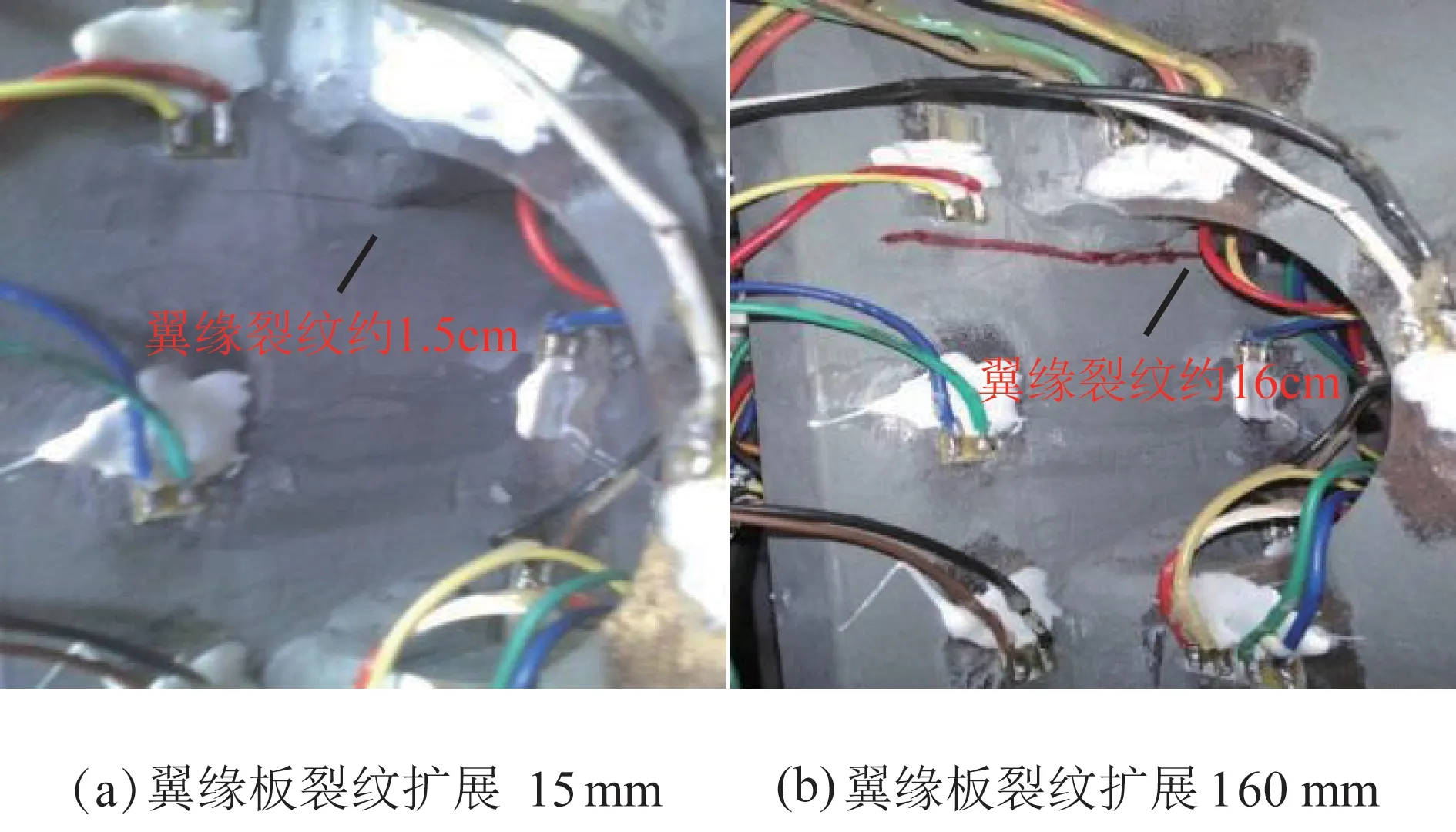

在各疲劳试验工况中,试件的疲劳破坏过程均相似:循环荷载作用下,过焊孔内翼缘板侧焊趾处(图5中A点)最先出现疲劳裂纹;随着疲劳损伤的增加,裂纹开始沿翼缘板宽度方向和厚度方向同时发展,当裂纹贯穿板厚方向时,沿板宽方向左右对称扩展了10 mm;随着裂纹扩展,工作截面逐渐被削弱;裂纹沿板宽方向快速扩展,最终导致翼缘板断裂,此时腹板尚未出现裂纹;此后,随着疲劳循环荷载的进一步增加,在过焊孔顶部(图5中B点)出现疲劳裂纹。该裂纹沿腹板的边缘逐渐扩展,并形成贯穿板厚的裂纹;最后,随着有效截面不断减小,试件在疲劳荷载作用下断裂。图6为焊接细节疲劳裂纹扩展与破坏过程。

图5 试件破坏模式

结合有限元分析结果及测试结果发现,过焊孔周围的翼缘板及腹板上均存在由外形突变导致的应力集中点,且应力梯度较大,属于抗疲劳薄弱环节。虽然翼缘板上的应力集中点(A点)应力值小于腹板上的应力集中点(B点),但A点焊缝交错,施焊过程中不可避免会产生初始裂纹缺陷;另外,A点腹板与翼缘板采用一般角焊缝连接,这也是疲劳试件均从A点起裂的原因。

图6 裂纹扩展过程图

2.2 疲劳寿命测试结果

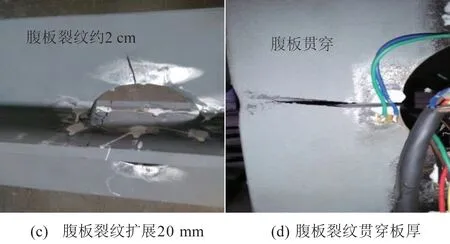

试验中测得裂缝扩展不同阶段的疲劳荷载次数,见表2。

表2 疲劳试验结果

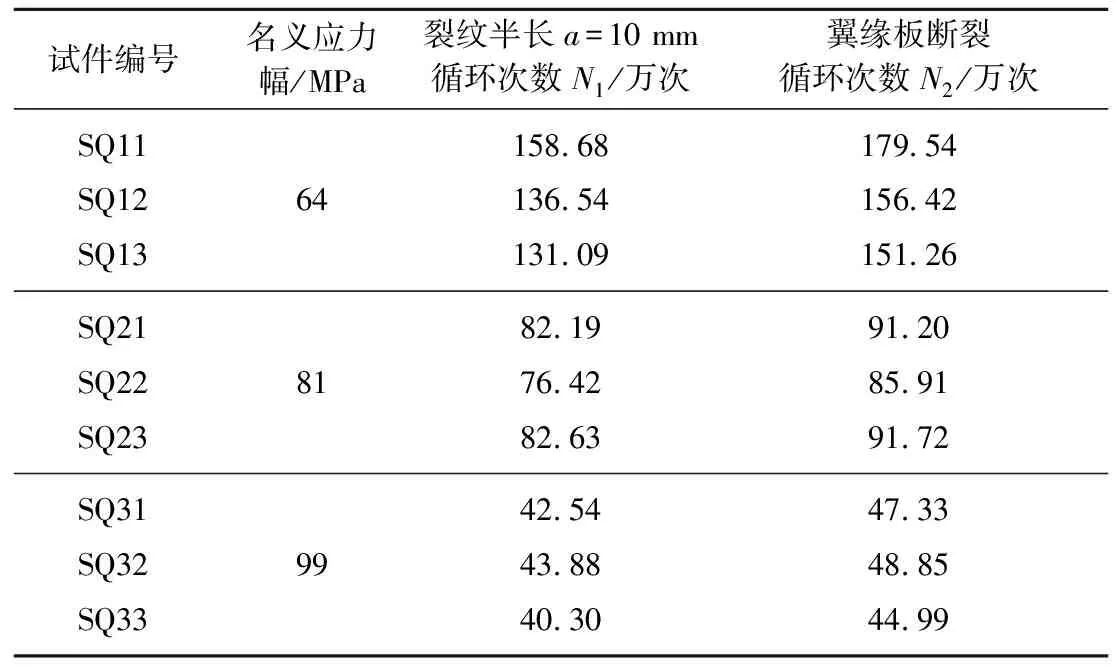

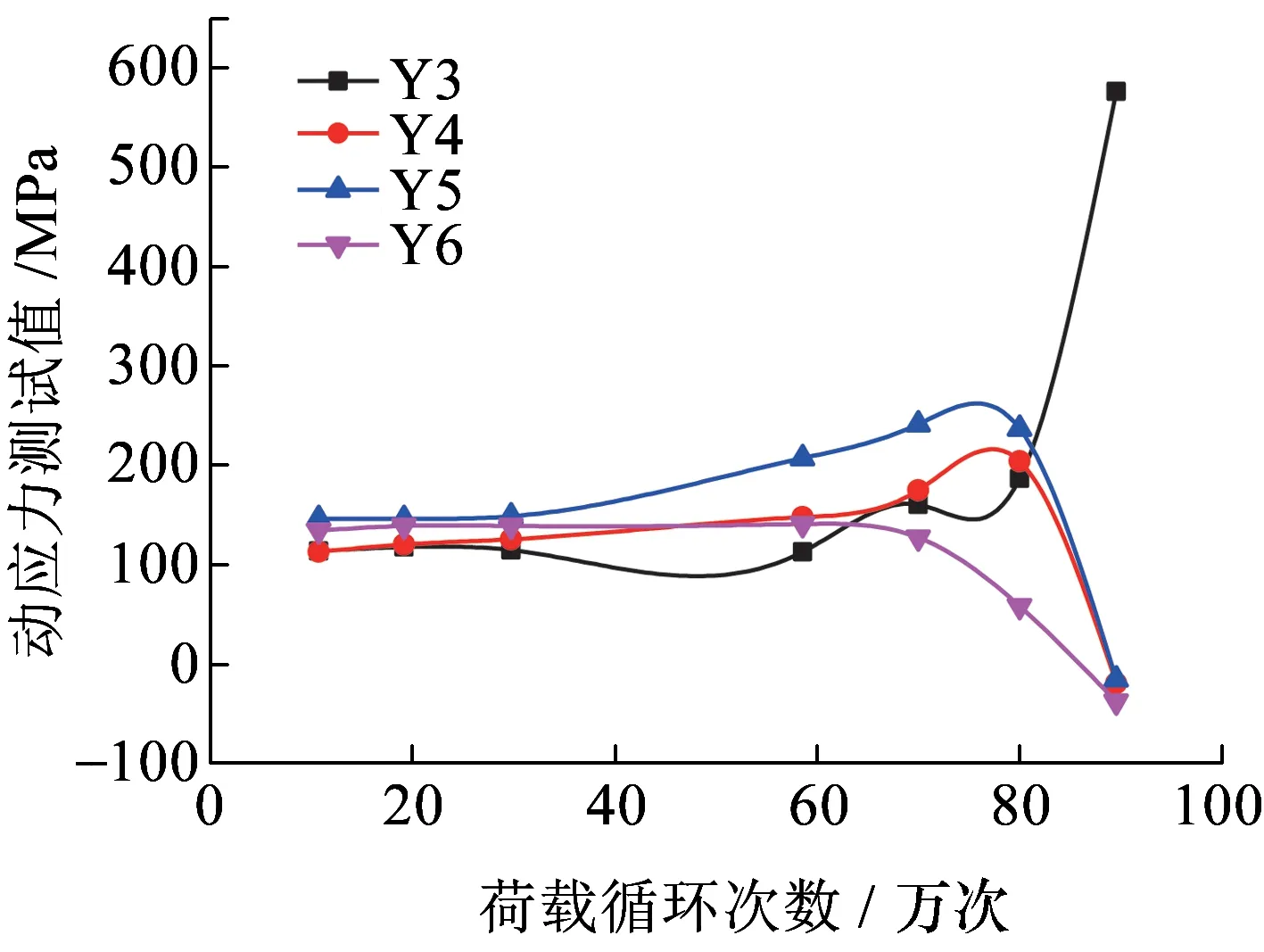

所有试件的应力-荷载循环曲线都具有相似性,图7为SQ21试件部分测点的应力-荷载循环曲线。应力-荷载循环曲线可以分为两个阶段:循环荷载作用80万次之前,应力-荷载循环曲线较平直,测点应力值波动较小,表明试件刚度无明显变化;循环荷载作用超过80万次以后,测点应力随着荷载循环次数变化较大。结合表2分析可推断曲线出现拐点的原因:荷载循环作用82.19万次以后,翼缘板上的裂纹半长扩展至10 mm,板内拉应力得以释放;由于开裂翼缘板刚度减小,腹板承担的荷载明显增加,拉应力水平随之升高。

(a)腹板

(b)翼缘板图7 各测点应力变化曲线(SQ21)注:图中超过345 MPa的应力值为其名义值。

由以上分析可知,中心裂纹半长扩展至10 mm前的疲劳荷载循环次数远大于其后的荷载循环次数,且试件的力学行为基本无变化。因此,可将翼缘板裂缝半长10 mm时的荷载循环次数N1作为该试件的疲劳寿命。

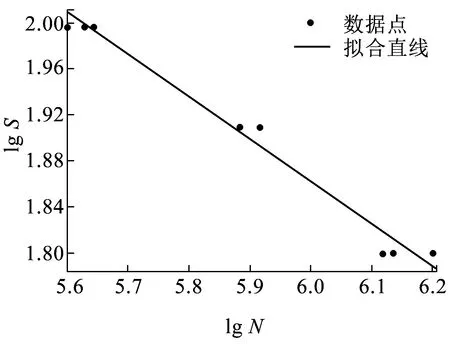

将同组时间的疲劳寿命取平均值并绘制该过焊孔细节的S-N曲线,如图8所示。采用最小二乘法拟合得到的S-N曲线表达式为lgN=lgC-m·lgS-2δ,式中:lgC=10.95,m=2.66,相关系数r=0.974,标准差δ=0.037。

图8 拟合的S-N曲线

可以计算该过焊孔细节200万次(N=2×106)疲劳寿命对应的应力幅为52.47 MPa。该值小于Eurocode 3中类似细节的疲劳强度,主要是因为试件腹板与翼缘板焊接采用一般角焊缝,而非要求的坡口熔透角焊缝,因此疲劳性能较差。在实际结构中,需要保证过焊孔附近翼缘-腹板连接焊缝质量。

3 基于XFEM的疲劳寿命评估

寻求疲劳裂纹扩展速率与断裂力学参量间的数学关系是断裂力学进行疲劳寿命预测的基础,其中最著名、在工程上应用最广泛的是Paris公式[8]。应用Paris公式进行疲劳寿命评估的关键是确定应力强度因子K与裂缝扩展长度a的关系,但目前常用的应力外推法和J积分法均存在一定的难度和误差。文献[12]针对不连续问题提出扩展有限元法(XFEM),有效解决了常规有限元方法处理裂纹时存在的问题。

3.1 应力强度因子的计算

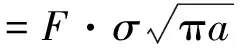

裂尖处应力强度因子与裂缝的几何形状及荷载相关,Ⅰ型裂纹的应力强度可表示为

( 1 )

式中:F为形状修正系数;σ为远场名义应力;a为裂纹尺寸,对于边界裂纹指裂纹全长,对于中心裂纹指裂纹半长。

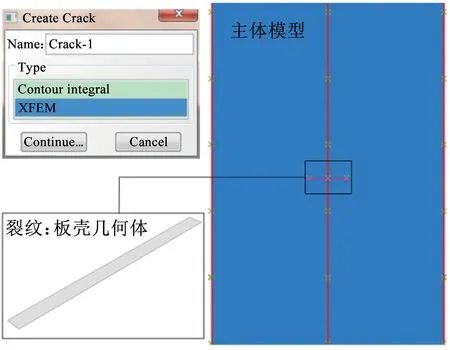

基于XFEM,借助有限元通用软件ABAQUS计算开裂过程中的应力强度因子。裂纹特征直接在几何模型中描述,通过Interaction模块中Create Crack的XFEM命令即可将裂纹预置于主体模型,如图9所示。

图9 扩展有限元模型

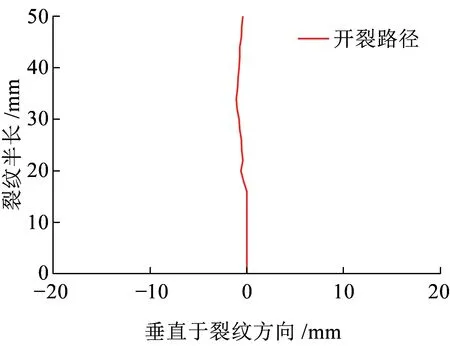

从发生疲劳破坏的试件(图5)上提取开裂路径,如图10所示。按照疲劳损伤时的实际裂纹扩展过程,将裂纹预置于过焊孔细节疲劳试件的扩展有限元模型中,并进行应力分析以及应力强度因子计算。

图10 疲劳试件裂缝扩展路径

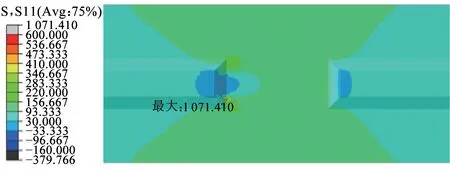

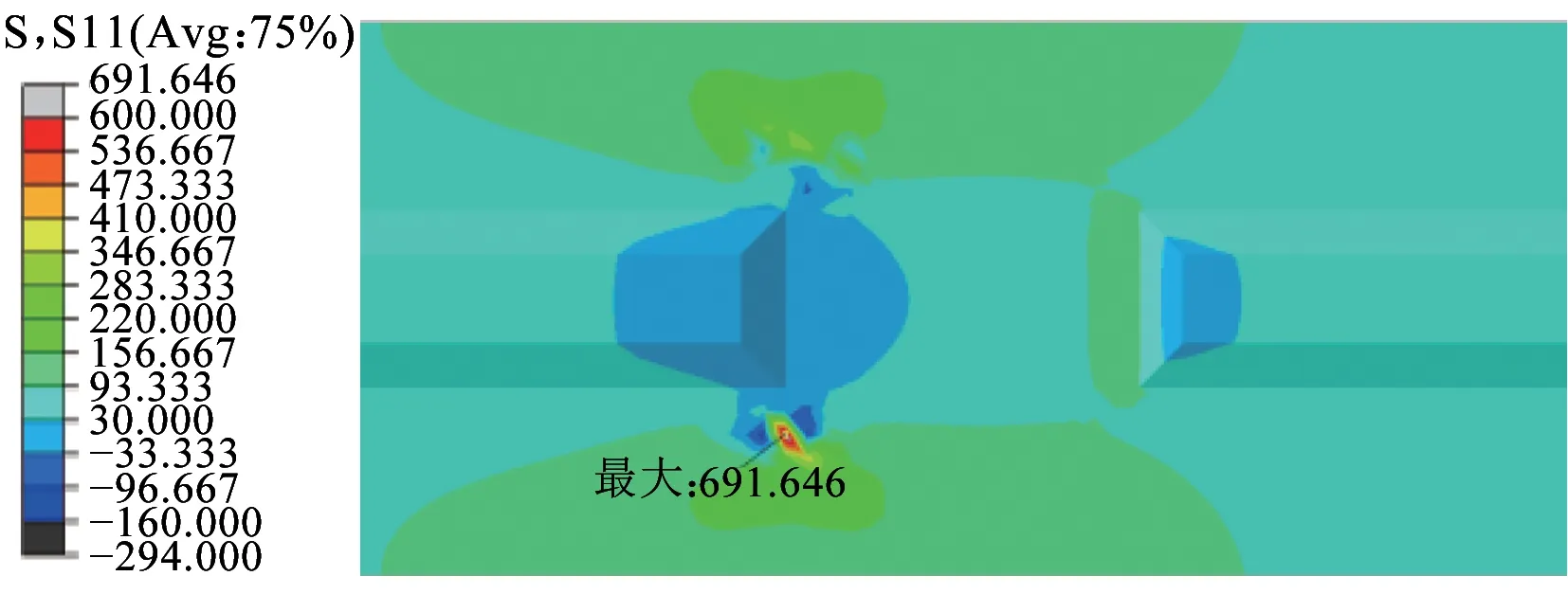

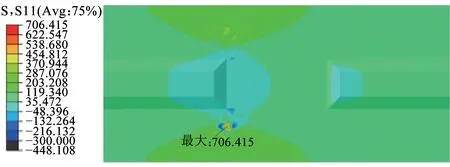

图11为部分阶段预置裂纹模型的翼缘板轴向正应力云图。

(a)预置裂纹半长a=10 mm

(b)预置裂纹半长a=26 mm

(c)预置裂纹半长a=30 mm图11 不同裂纹长度时的正应力云图(单位:MPa)

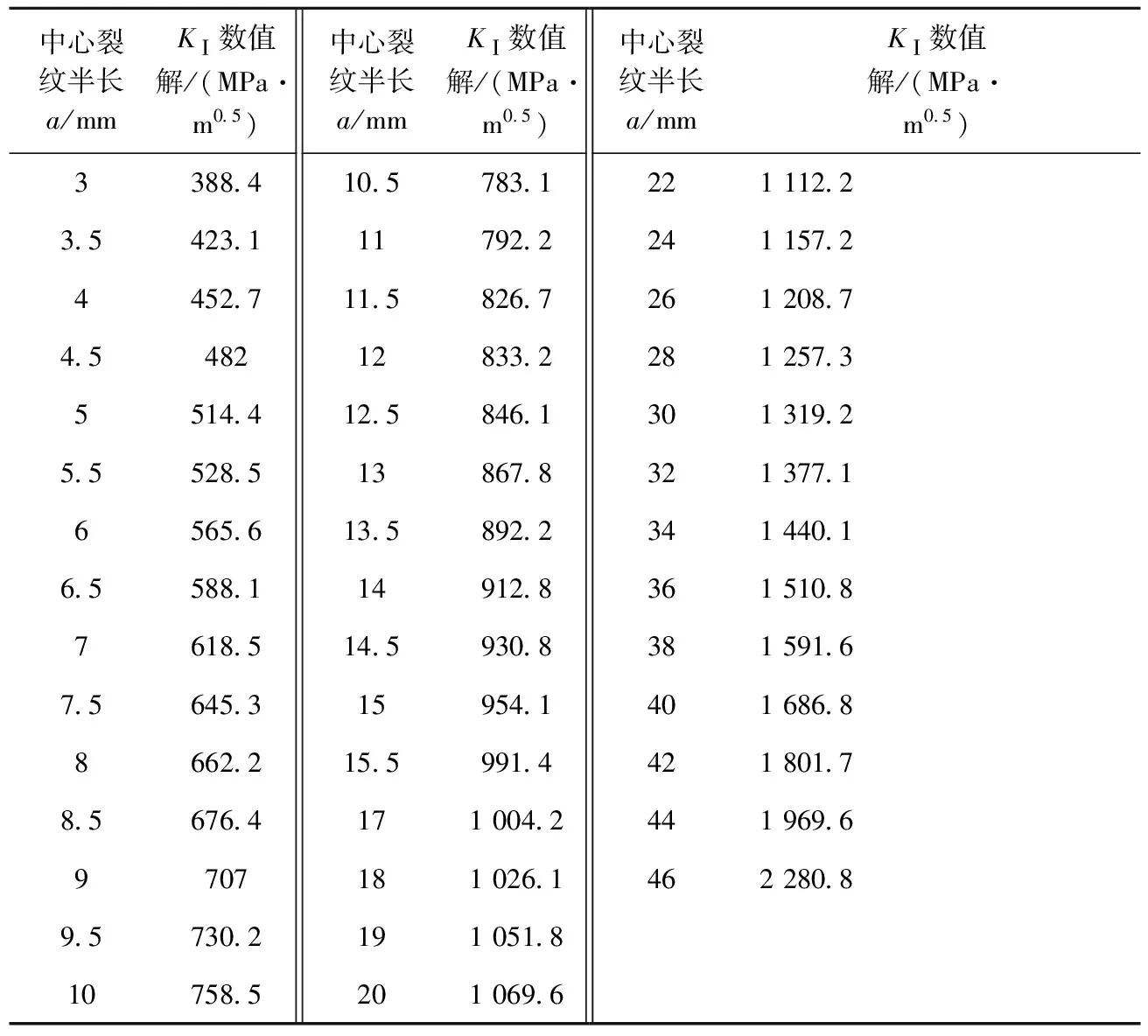

各阶段预置裂纹模型在81 MPa名义应力作用下的应力强度因子计算结果见表3。

表3 应力强度因子数值计算结果

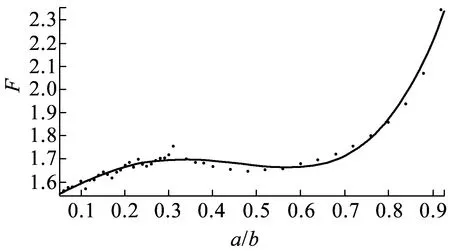

将表3中应力强度因子及中心裂纹半长值代入式( 1 ),可得裂缝扩展不同阶段的形状修正系数F。将F与裂缝宽度比a/b(b为翼缘板半宽)绘制于一张表中,并采用四次曲线拟合,如图12所示。

图12 形状修正系数F拟合曲线

该曲线表达式为

( 2 )

3.2 疲劳寿命预测

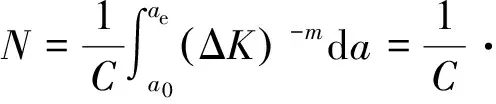

( 3 )

式中:a0为当前裂纹长度;ae为截至裂纹半长;N为裂缝扩展到ae时需要作用的荷载循环次数;σ为名义应力幅;C与m可由试验得到或依据S-N曲线估算[13]。

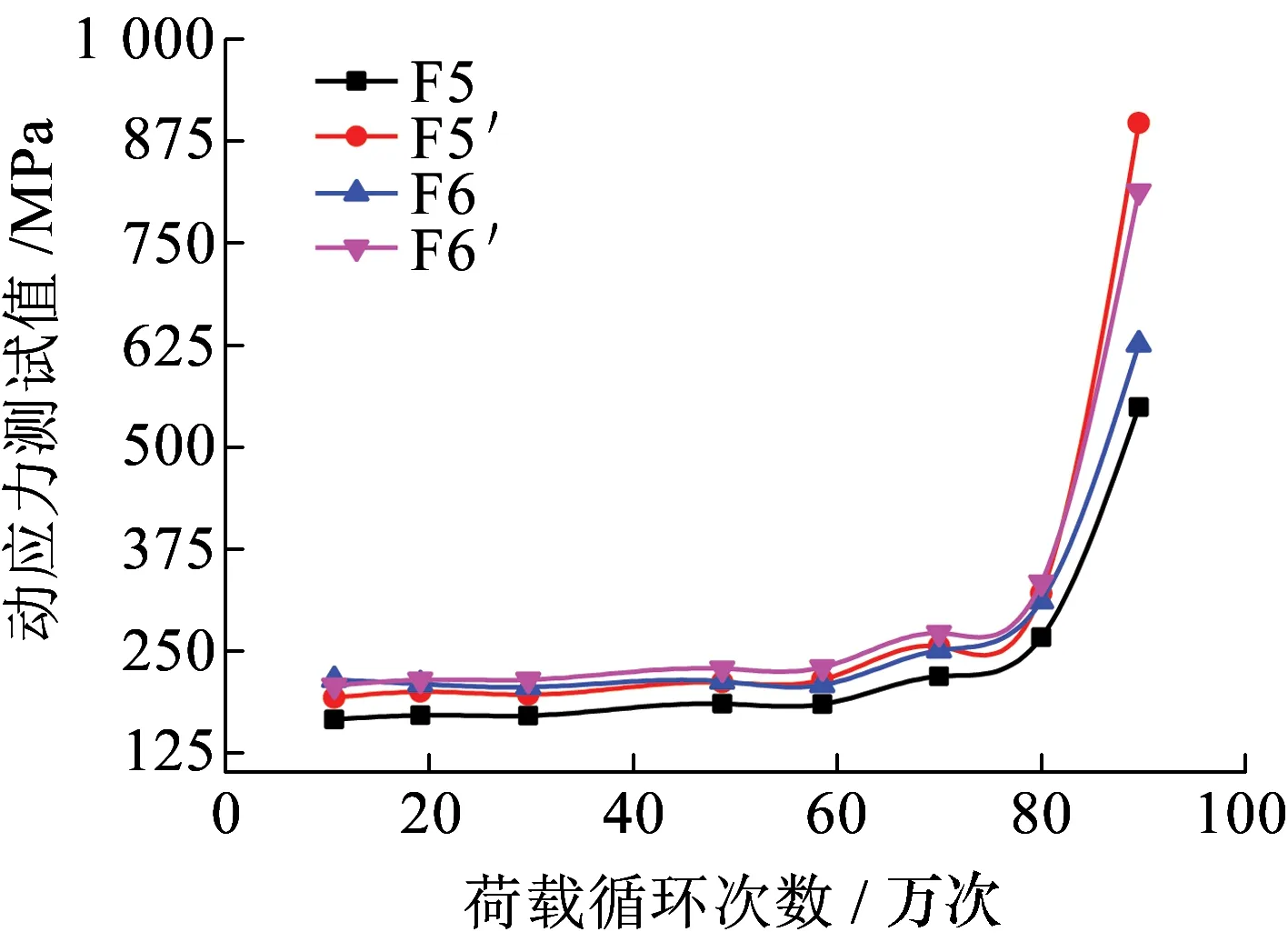

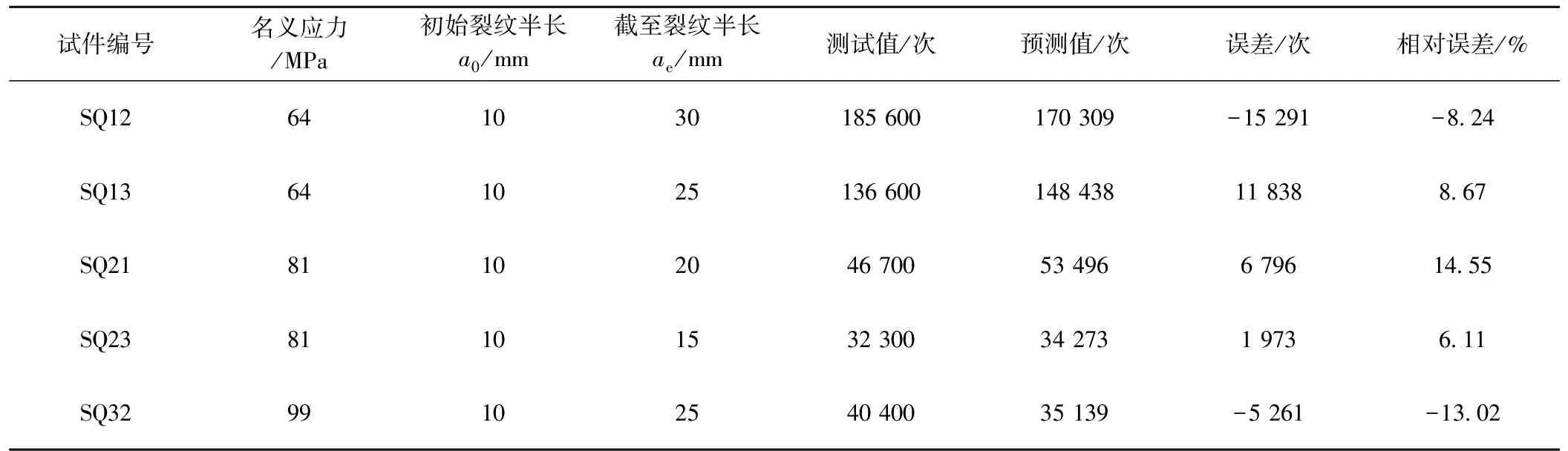

疲劳试验测试了部分试件裂缝扩展过程中的荷载循环次数,将其与按照式( 3 )计算的结果进行对比,见表4。从表4可以看出,按照式( 3 )预测结果精度较高。

表4 疲劳寿命预测结果与试验结果对比

4 结论

以沪通长江大桥主桁腹杆-节点对接杆件的过焊孔构造细节为背景,进行3组共9个试件的疲劳试验,并采用扩展有限元方法进行疲劳寿命预测。结论如下:

(1)过焊孔细节的疲劳开裂均起始于过焊孔与翼缘板、腹板焊缝交叉处的焊趾上,提高该处的焊接质量可以改善该构造细节的疲劳性能。

(2)试验测得该细节对应200万次荷载循环的疲劳强度为52.47 MPa,小于欧洲规范对类似构造细节的规定,主要原因是疲劳试件中,腹板与翼缘板之间采用一般角焊缝连接,降低了该点的疲劳性能。

(3)采用扩展有限元方法(XFEM)计算应力强度因子,预测的疲劳裂纹扩展阶段寿命与测试结果较吻合,可以将XFEM作为疲劳寿命评估的手段。

参考文献:

[1]钱冬生. 钢桥疲劳设计[M]. 成都:西南交通大学出版社,1986.

[2]周太全,陈鸿天. 具初始裂纹钢桥梁焊接构件疲劳裂纹扩展和疲劳寿命计算[J]. 船舶力学,2009,13(1): 91-99.

ZHOU Taiquan, CHEN Hongtian. Fatigue Crack Growth and Fatigue Life Evaluation for Welded Steel Bridge Members with Initial Crack[J]. Journal of Ship Mechanics, 2009,13(1):91-99.

[3]British Standard Institute. Steel, Concrete and Composite Bridges Part 10: Code of Practice for Fatigue[S]. London: British Standard Institute,1980.

[4]European Committee for Standardization.Eurocode 3: Design of Steel Structures. Part l-9: Fatigue[S]. London: European Committee for Standardization, 2005.

[5]American Association of State Highway and Transportation Officials. AASHTO LRFD Bridge Design Specifications[S]. 3rd ed. Washington, D.C.,2005.

[6]American Railway Engineering and Maintenance-of-Way Association. Manual for Railway Engineering[S]. Landover, United States: American Railway Engineening and Maintenance-of-Way Association, 2003.

[7]日本钢结构协会. 钢构造物疲劳设计指针及解说[S].1993.

[8]PARIS P C, ERDOGAN F. A Critical Analysis of Crack Propagation Laws[J]. Journal of Basic Engineering, 1963, 85(4): 528-533.

[9]FISHER J W. Fatigue and Fracture in Steel Bridges: Case Studies[M]. New York: Wiley, 1984: 315.

[10]孙志雄. 焊接断裂力学[M]. 西安: 西北工业大学出版社, 1990.

[11]RIGHINIOTIS T D, CHRYSSANTHOPOULOS M K. Probabilistic Fatigue Analysis under Constant Amplitude Loading[J]. Journal of Constructional Steel Research, 2003, 59(7): 867-886.

[12]SUKUMAR N, PREVOST J H. Modeling Quasi-static Crack Growth with the Extended Finite Element Method Part Ⅰ: Computer Implementation[J]. International Journal of Solids and Structures, 2003, 40(26): 7513-7537.

[13]国家铁路局. TB 10091—2017铁路桥梁钢结构设计规范[S]. 北京:中国铁道出版社,2017.

[14]中华人民共和国交通运输部. JTG D64—2015公路钢结构桥梁设计规范[S]. 北京:人民交通出版社,2015.