轨道车辆整车滚振试验台稳态圆曲线模拟方法

2018-05-07刘伟渭姜瑞金刘凤伟李奕璠张良威

刘伟渭,姜瑞金,刘凤伟,李奕璠,张良威

(1.西南交通大学 机械工程学院,四川 成都 610031;2.中国中车长江车辆有限公司,湖北 武汉 430000;3.西南交通大学 牵引动力国家重点实验室,四川 成都 610031)

铁道车辆动力学性能对于保证车辆安全、舒适的运行具有重要作用。对车辆动力学特性的试验测试是保证其性能的主要手段,其中主要的方式有线路运行时的型式试验和室内试验台试验。试验台试验具有经济性、重复性、功能多样性,因而得到轨道车辆生产厂家、科研院所和高校的普遍应用[1-8]。其中整车滚动振动试验台对于车辆性能的预测、参数优化等的研究是一种高效的手段。

轨道车辆在行驶过程中主要关心蛇行稳定性、运行平稳性和曲线安全性这三方面的动力学特性。蛇行稳定性这种自激行为决定着车辆运行的最高运行速度;乘坐舒适性由运行平稳性指标来判别;车辆的轮轨动作用力、磨耗性能等由曲线安全性指标来评判。直线运行条件下考察蛇行稳定性和运行平稳性特性,而安全性指标是对车辆的曲线通过性能进行分析。为了有效地减少轮轨磨耗率、轮轨动作用力,有必要对车辆的悬挂参数进行优化研究,而对于这种需要大量重复性的试验,室内滚振试验台是一种方便、高效的手段。但现有的滚振试验台主要是对直线行为进行模拟,而较少模拟曲线行为[9-16]。本文基于这种建立具有曲线模拟功能的滚动振动试验台的需求,提出一种稳态圆曲线模拟方法,并进行了可行性分析。

1 滚振试验台曲线模拟方法

当轨道车辆运行于曲线线路时,由于外轨较内轨长,所以车辆的外轮比内轮在相同时间内运行更长的距离才能保证车辆正常的曲线通过。另外由于轨道外轨高于内轨,此时的车辆将产生偏向内轨的重力分力,同时由于离心作用将产生偏向外轨方向的离心力。同时轮轨之间产生的纵向、横向蠕滑力以及踏面自身的圆锥外型,要求车辆具有自导向和自对中功能,而使车辆能尽量运行于轨道中心线并顺利通过圆曲线。通过滚振试验台对上述这样一个车辆曲线运行的模拟,需具有如下的一些功能:

(1)依据不同的曲线半径,调整左右滚轮的转速,模拟曲线上内外轨的长度差。

(2)依据不同的曲线半径,设置滚振轮的摇头角,以模拟车辆运行线路的切线方向。

(3)依据不同曲线半径,设置滚振轮纵向和横向位移,使轮轴中心位于曲线线路中心。

(4)在车体重心位置施加相应大小的离心力。

(5)依据不同线路超高,设置滚振轮侧滚角。

一个完整的曲线线路由直线-缓和曲线-稳态曲线-缓和曲线-直线组成。除去上述线路连接处的瞬态冲击外,轮轨之间的磨耗和最大动作用力主要产生于稳态圆曲线上,本文主要以此种曲线的模拟为主。所谓稳态曲线,即线路的超高和半径为固定值。

1.1 内外轨不同长度差模拟

车辆通过一定半径的曲线线路时线路外轨长于内轨,滚动台调整滚振轮转动速度,使两侧滚振轮出现速度差,这样在相同时间内左右车轮滚动不同距离,这样就可以模拟曲线上内、外轨的不同长度。

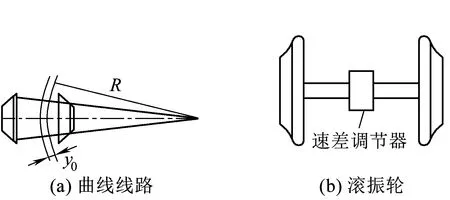

车辆运行于曲线线路时,内轨较外轨道短,车辆由于离心力作用而使车辆偏向外轨方向,由于车轮的锥形型面,此时的外轮接触点半径较内轮接触点半径大,所以在相同的时间内外轮比内轮运行更长距离,如图1(a)所示,这样,车辆才能顺利通过曲线线路。为了模拟这种作用,可以在滚振左右轮上添加差速器,设置不同的转动角速度,这样放置于其上的左右轮对也将在相同的时间内运行不同的距离,如图1(b)所示。

图1 内外轨长度差模拟

若为右弯曲曲线,轨距为2l,曲线半径为R,滚振轮半径为r,车辆运行速度为V,内侧车轮的速度为Vr,外侧的车轮速度为Vl,右侧滚振轮角速度为ωr,左侧滚振轮角速度为ωl。

车轮运行的线速度为

( 1 )

( 2 )

左右滚轮角速度分别为

( 3 )

( 4 )

1.2 曲线切线方向运行模拟

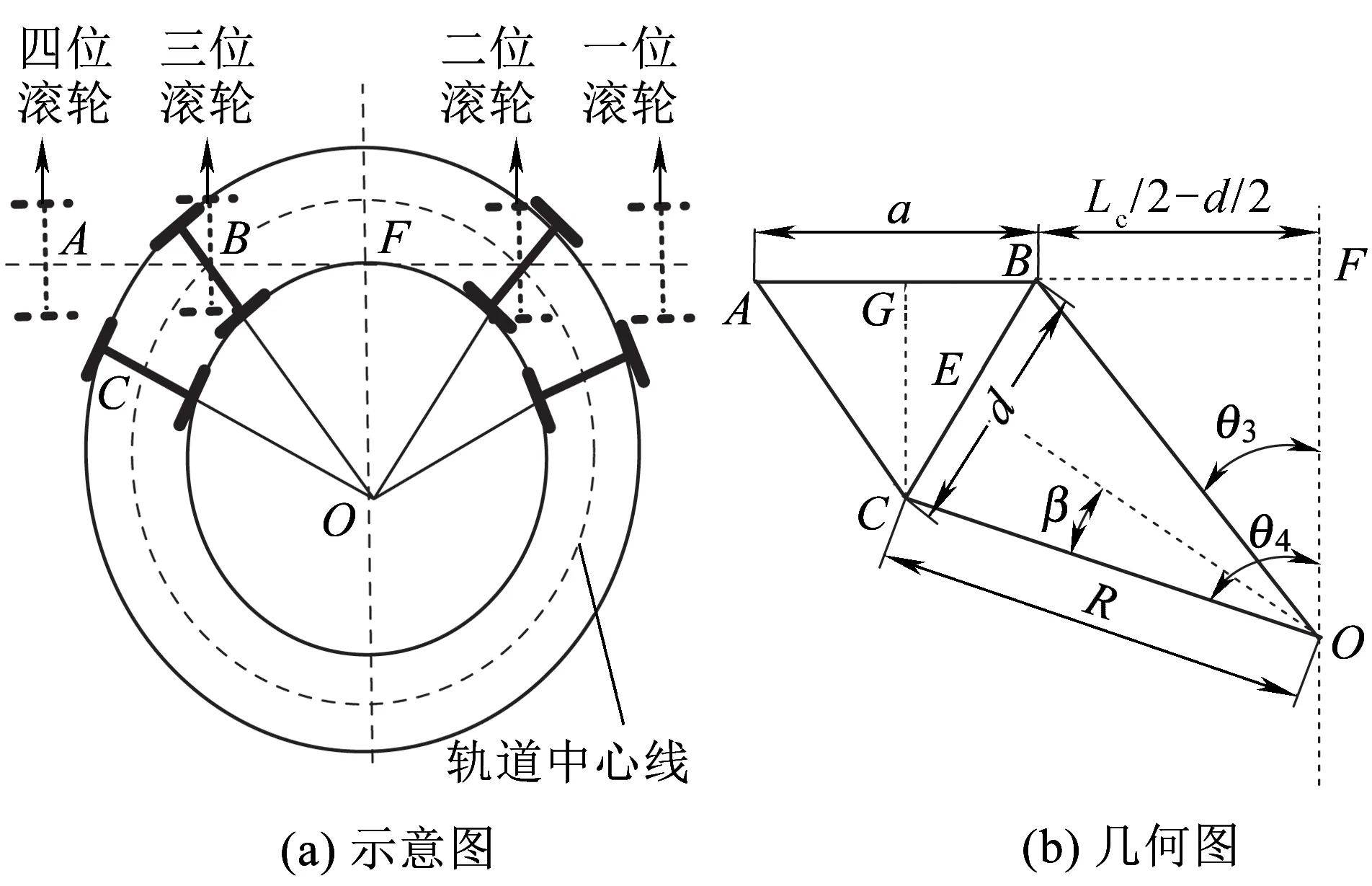

需把滚振轮设置一定的摇头角,以此模拟曲线线路切线方向的运行。图 2为滚振轮线路模拟示意图和几何图。其中图2(a)中各虚线滚轮表示模拟直线工况下蛇行稳定性、运行平稳性的初始位置。为了模拟曲线运行工况,需把滚轮调整到实线位置,可得到图2(b)所示的几何图。

图2 滚轮模拟曲线线路位置

图2中,O点是半径为R的曲线圆心,若将车体中心F与O处于同一垂线上,则四位轮对与轨道切线夹角为∠COF=θ4,三位轮对与轨道切线夹角为∠BOF=θ3,二位轮对与轨道切线夹角为-θ3,一位轮对与轨道切线夹角为-θ4。由于一、二位滚轮与三、四位滚轮对称,现以三、四位滚轮为分析对象。

车辆定距为Lc,转向架轴距为d,AB=a,为初始位置三、四位滚轮间距,线路曲线半径

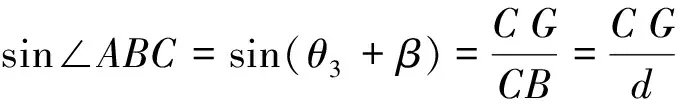

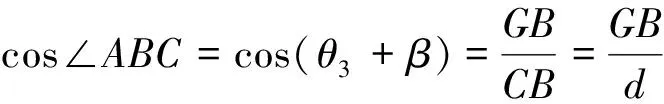

为车辆中心到三位轮对中心间距。做辅助线OE⊥BC,CG⊥AB,那么∠BOC=2∠COE=2β,∠ABC=θ3+β。于是有

( 5 )

( 6 )

θ4=θ3+2β

( 7 )

1.3 设置滚轮纵向、横向位移

把滚轮设置于线路切线方向,此时的轮轴中心并未与线路中心重合,而是存在有一个横向和纵向距离,既|AG|、|CG|,根据图2(b),四位轮对纵向位移|CG|为

( 8 )

四位轮对横向位移|AG|为

( 9 )

1.4 离心力和超高模拟

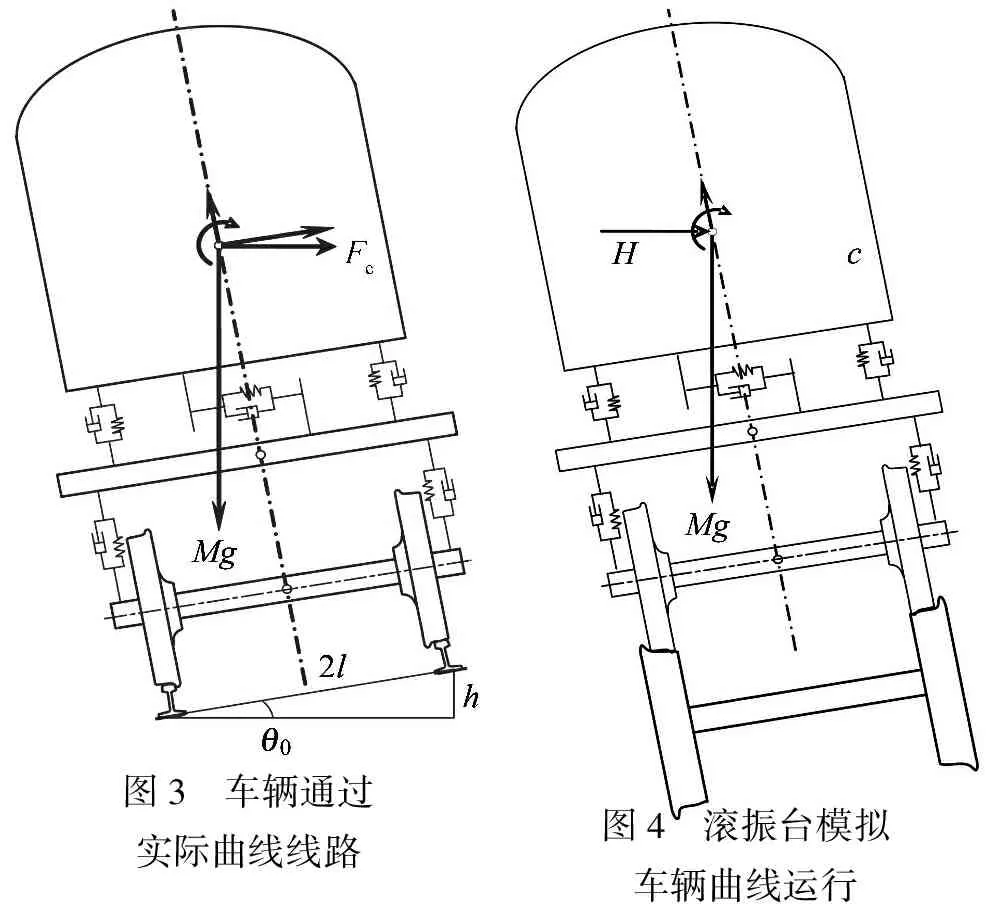

因为滚振试验是在定置试验台上进行,即车不动而“轨道”动,轮对由滚轮带动模拟车辆的前行,所以无法实现车辆通过曲线时产生的离心力。图3为车辆通过实际曲线线路示意图,图4为滚振台模拟车辆曲线线路运行。可以通过以下方法进行模拟:

图3 车辆通过实际曲线线路图4 滚振台模拟车辆曲线运行

(1)方法一:通过滚轮倾斜产生超高角模拟实际超高大小,并在车体重心位置施加作用力模拟离心力。

(2)方法二:通过在车体重心位置施加作用力来模拟实际超高引起的重力分力与离心力的合力。

(3)方法三:通过滚轮倾斜产生欠超高角或过超高角来模拟实际超高引起的重力分力与离心力的合力。

设车辆质量为M,轨距为2l,运行速度为v,超高为h,曲线半径为R。则离心力为

(10)

超高角为

(11)

超高分力S=Mgθ0。离心力方向指向外轨,超高分力方向指向内轨。欠超高所引起的合力H为

(12)

欠超高角为

(13)

过超高角为

(14)

2 仿真分析结果

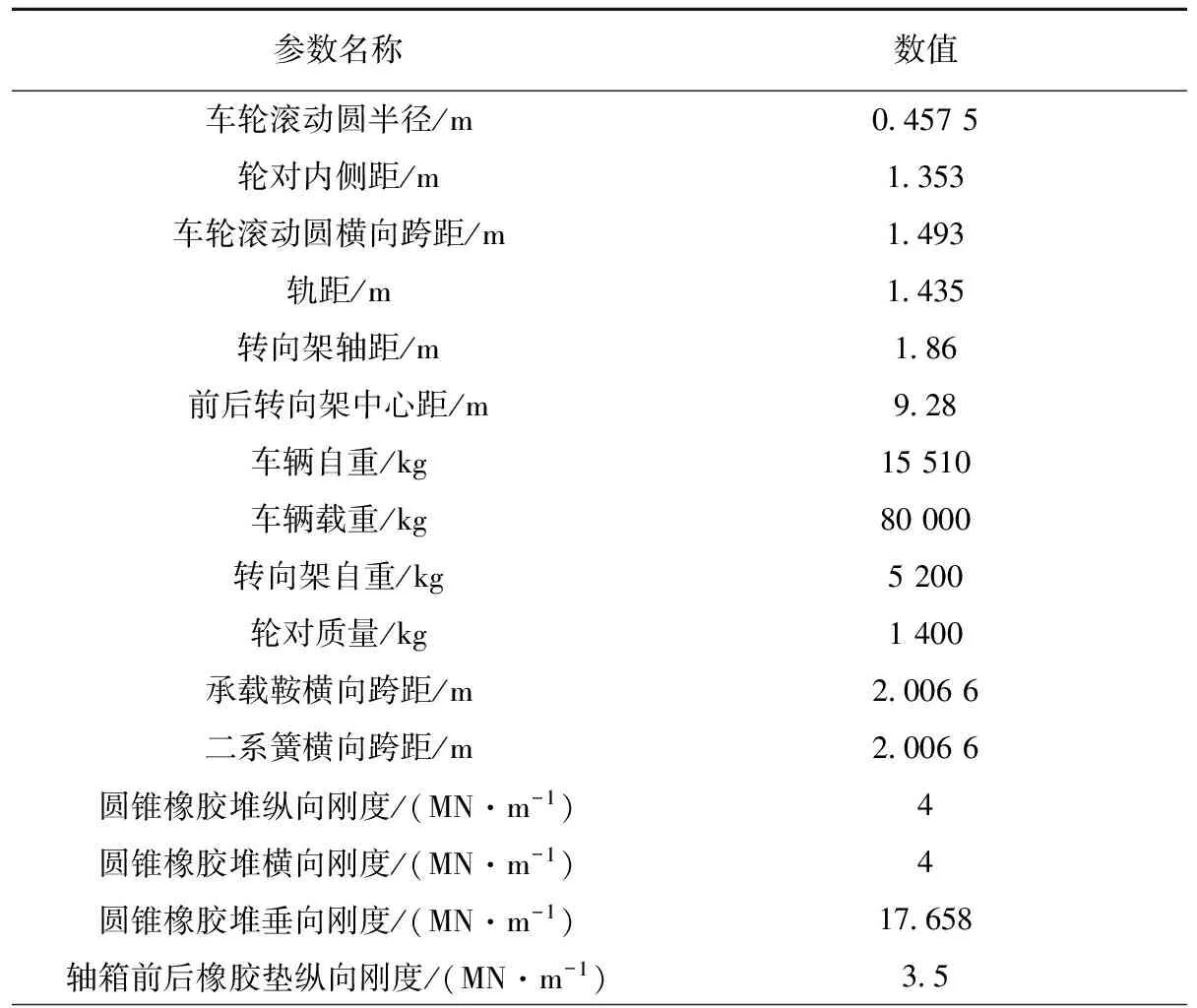

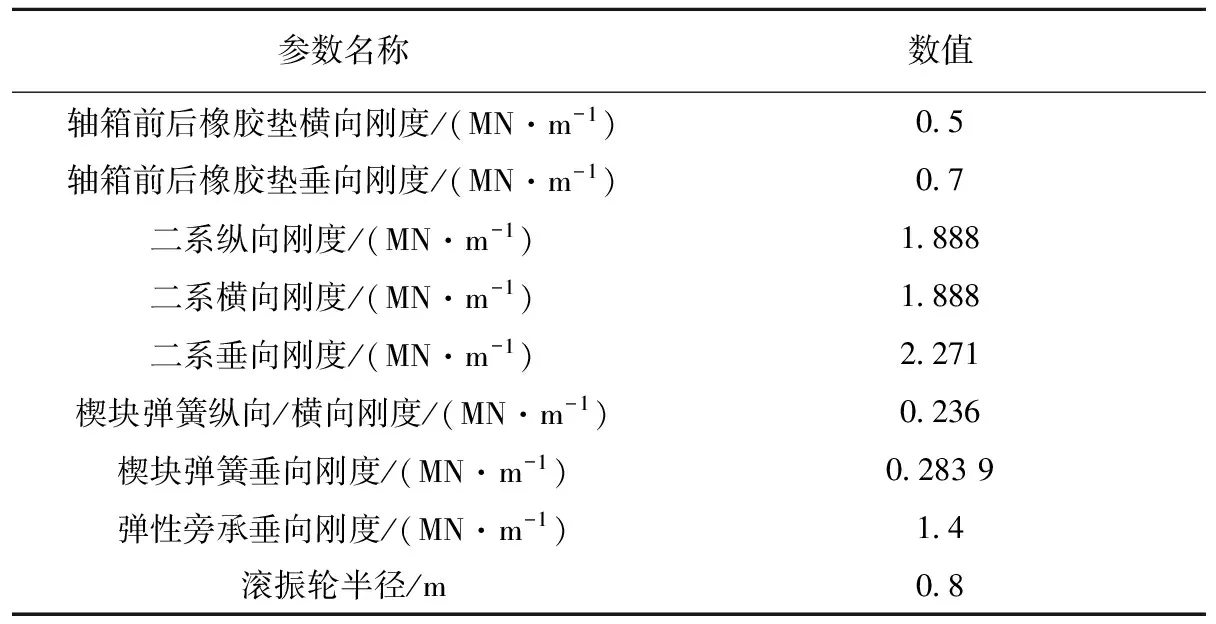

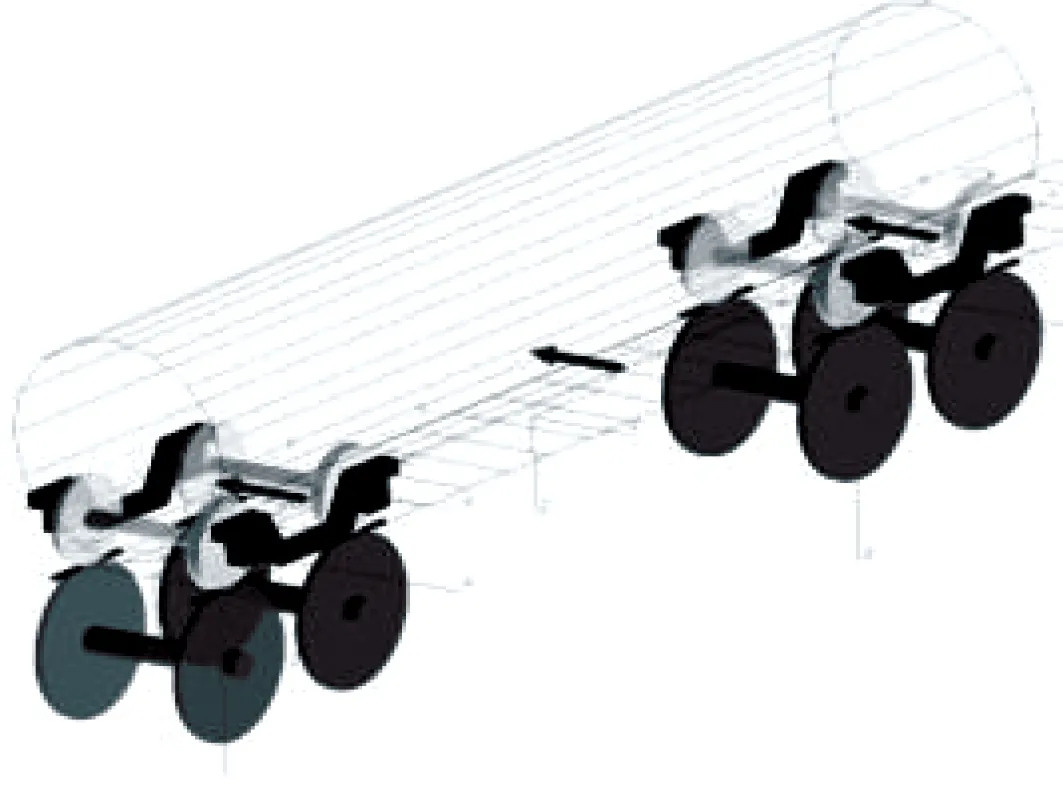

建模以80 t通用敞车配DZ2转向架为计算对象,轴箱考虑1个自由度,即点头,整个车辆系统共计60个独立自由度。线路模型采用LM踏面和60 kg/m钢轨相匹配的轮-轨接触几何关系,滚振模型采用LM踏面和60 kg/m钢轨的轮-轮接触几何关系,仿真模型如图5所示,各参数值见表1,其中超高和离心力模拟采用实际超高和实际离心力。

表1 各参数含义及数值

表1(续)

(a)线路计算模型

(b) 滚振计算模型图5 分析计算模型

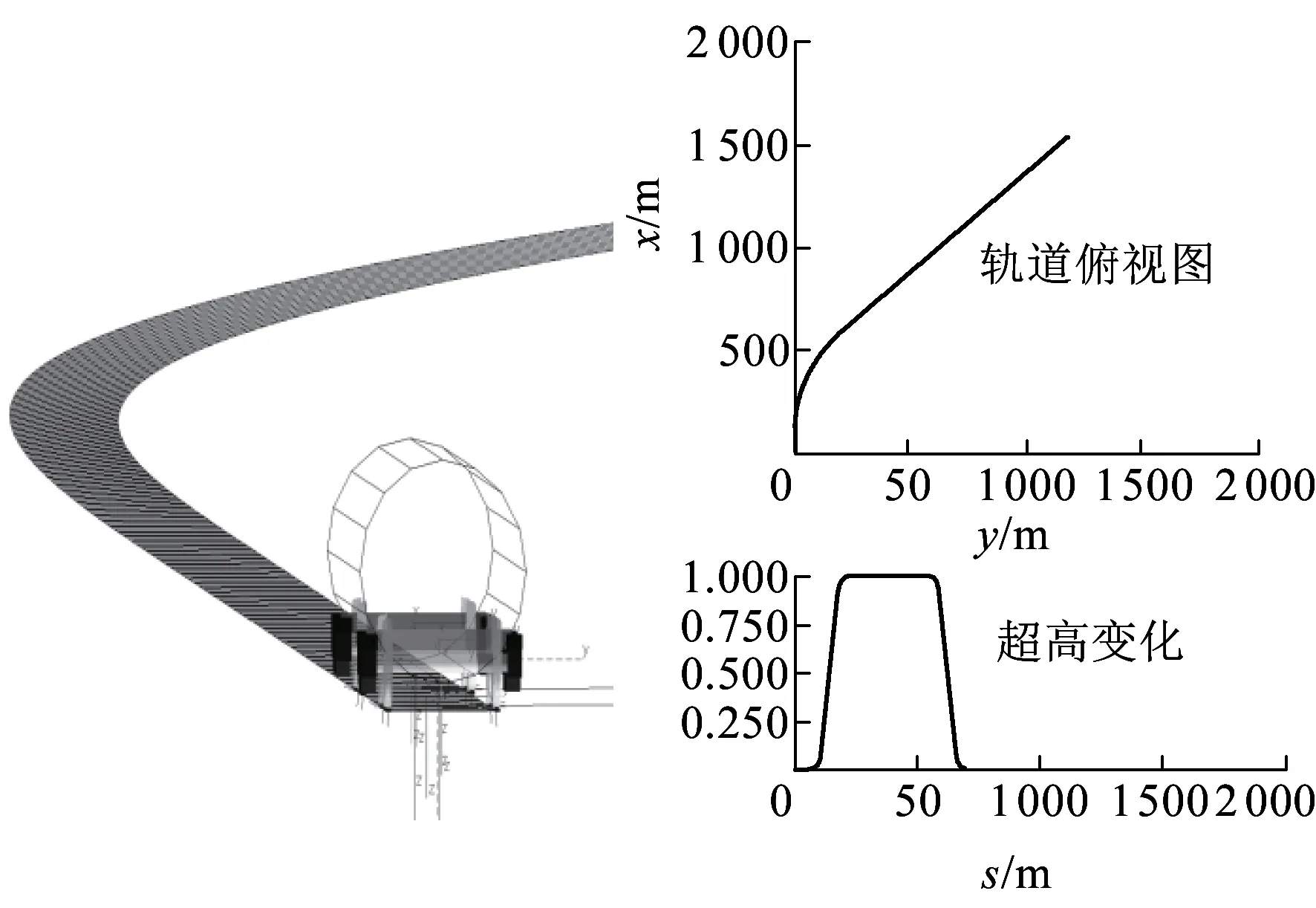

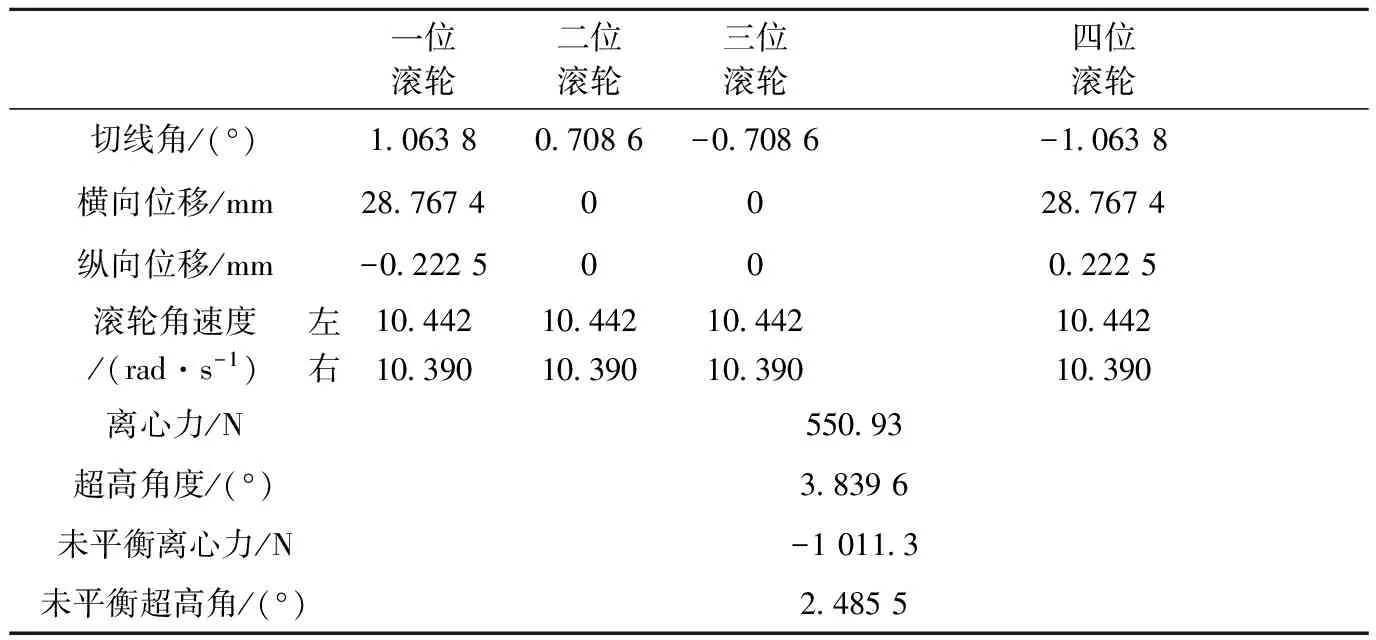

整车线路运行中,曲线半径取R=300 m,超高h=0.1 m,运行速度V=30 m/s,该线路条件下整车滚振设置条件见表2。

表2 滚轮设置参数

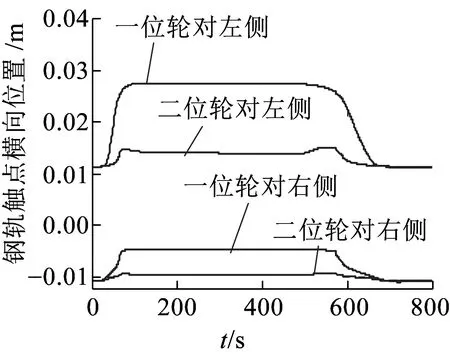

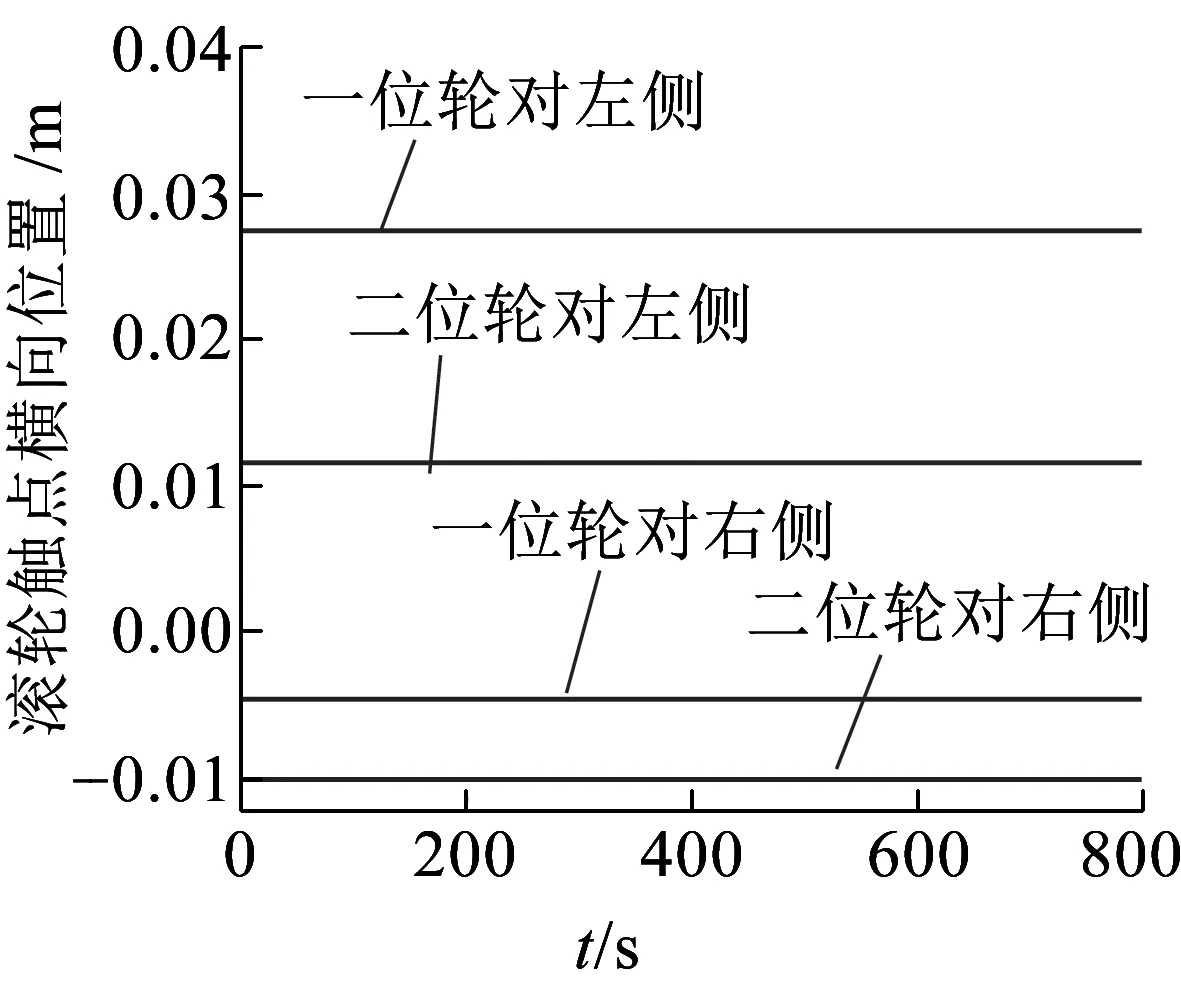

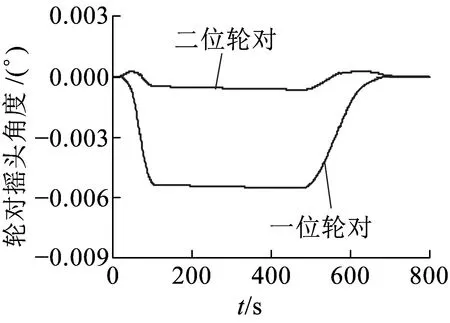

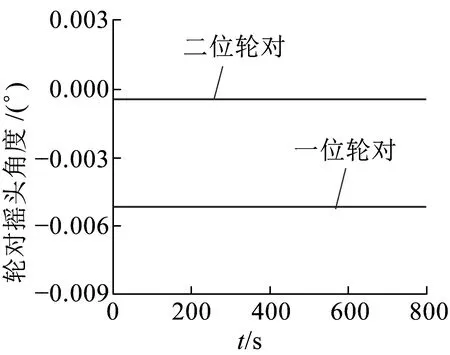

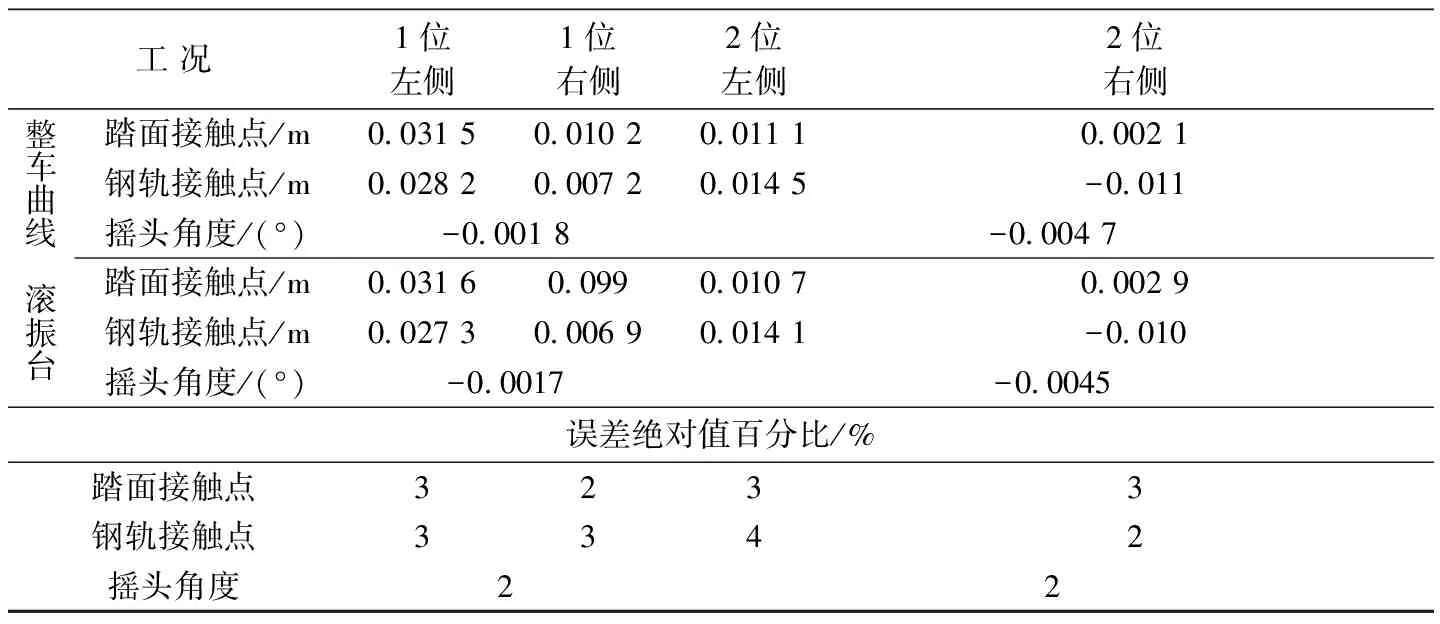

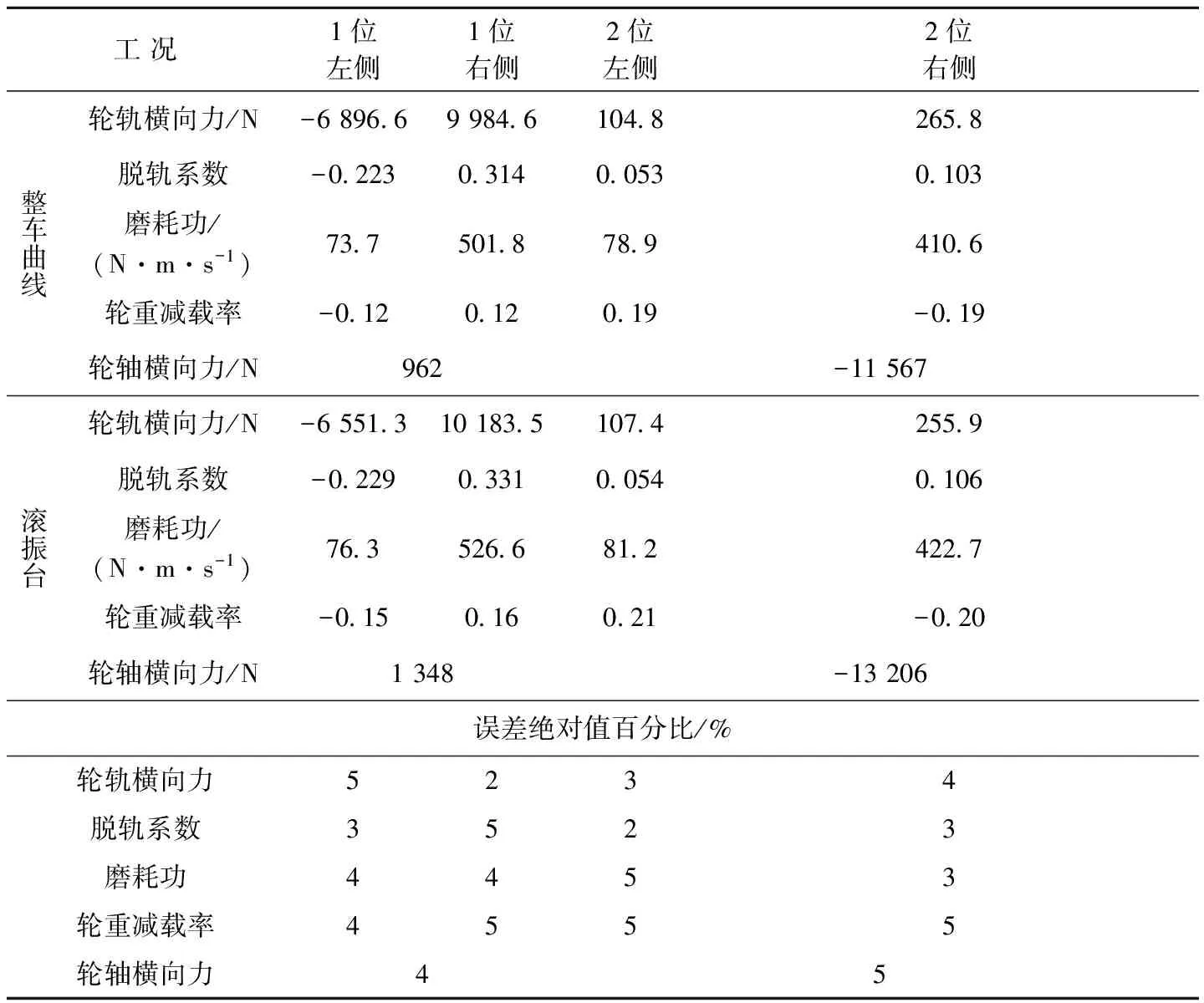

为分析滚振试验台模拟实际曲线线路上车辆动力学性能的可行性及误差,对轮轨(轮)接触点位移、轮对摇头角、轮轨(轮)横向力、脱轨系数、磨耗功指标进行分析比较,结果如图6~图11所示,整车线路上各轮对稳态圆曲线数值与滚振台数值及二者间误差绝对值百分比见表3。

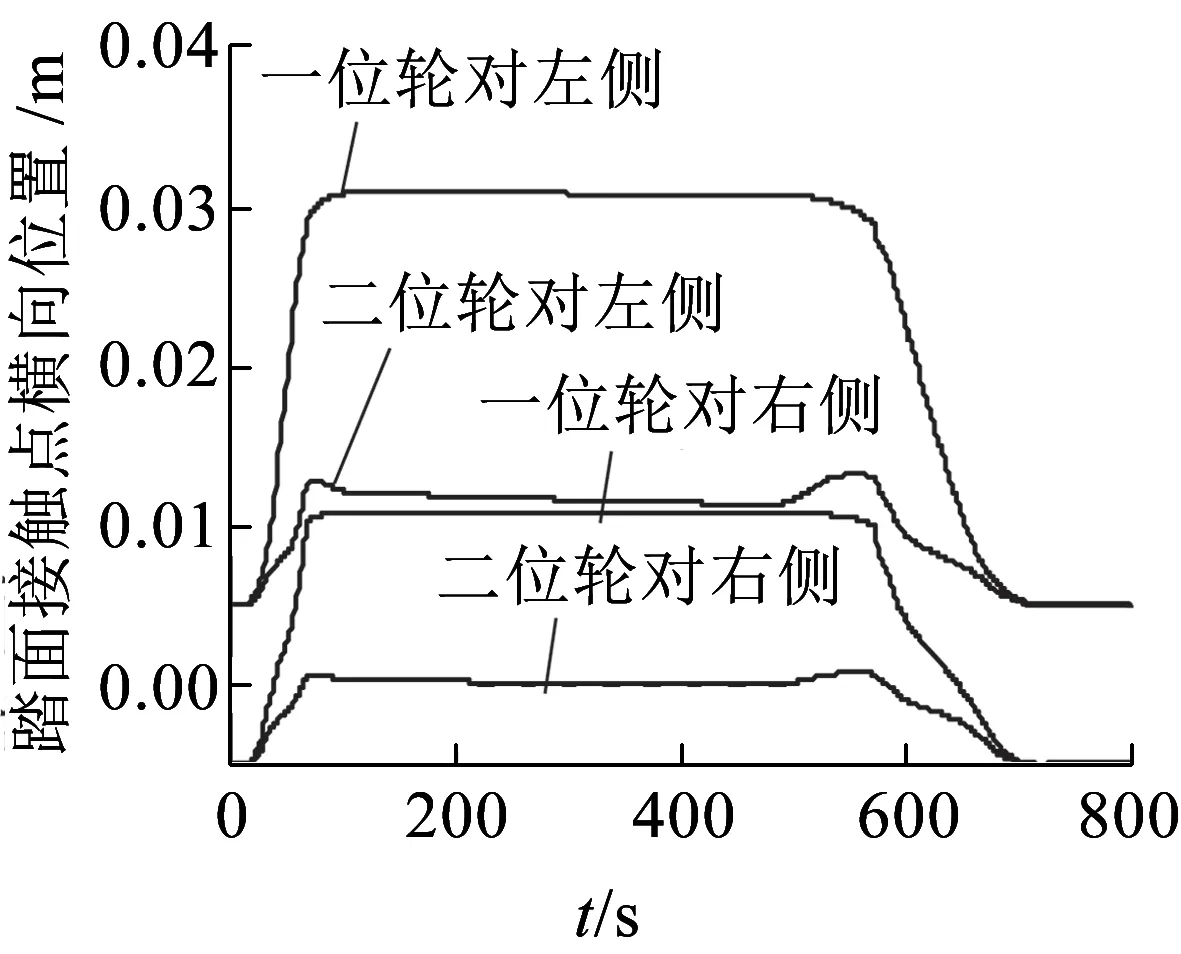

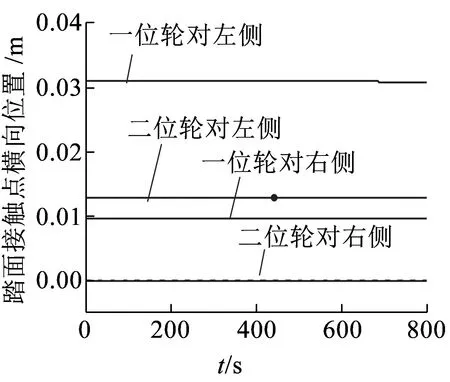

(a)整车曲线线路运行工况

(b)整车滚振台模拟工况图6 踏面接触点横向位移

(a)整车曲线线路运行工况

(b)整车滚振台模拟工况图7 钢轨接触点横向位移

(a)整车曲线线路运行工况

(b)整车滚振台模拟工况图8 摇头角度比较分析

工况1位左侧1位右侧2位左侧2位右侧整车曲线踏面接触点/m0 03150 01020 01110 0021钢轨接触点/m0 02820 00720 0145-0 011摇头角度/(°)-0 0018-0 0047滚振台踏面接触点/m0 03160 0990 01070 0029钢轨接触点/m0 02730 00690 0141-0 010摇头角度/(°)-0 0017-0 0045误差绝对值百分比/%踏面接触点3233钢轨接触点3342摇头角度22

轮-轨(轮)接触点位置的变化,是决定不同轮轨(轮)间受力特征、磨耗情况的重要基础。以一位转向架为对象,为了结果的直观性不考虑轨道不平顺激励作用。在车辆通过曲线时,由于外轨较内轨长,同时离心力与超高引起的重力分力常不能完全平衡,车辆将向曲线外侧横移,这使得轮轨(轮)接触点将偏离初始名义接触点位置。另外为顺利通过曲线,在轮轨蠕化力作用下,轮对将产生一定摇头角位移使其尽量处于圆曲线的径向位置。从图6(a)、图7(a)、图8(a)可以看出,车辆在曲线线路的圆曲线上运行时轮轨间踏面接触点和钢轨接触点发生了最大横移量,由于一位轮对的导向作用,也产生了比二位轮对更大的横移量和摇头角,而二位轮对并不明显。从图6(b)、图7(b)、图8(b)可以看出,通过滚动台模拟实际线路的圆曲线路段,在踏面接触点、滚轮接触点位移以及轮对摇头角与整车线路工况的圆曲线路段具有较好的一致性,其中二位轮对具有一定差异,误差在5%以内。这可能是由于滚振台的滚轮半径由于设计和制造限制,只能控制一定范围,本文取值为0.8 m,这导致轮-轮接触只是尽量的接近轮-轨接触状态,同时在滚动台运行过程中轮-轮接触将会偏离二者的最顶点接触状态,以及由于车辆前后端拉杆只是具有一定刚度的约束来固定,这将导致滚动台试验车运行时发生前移,使得接触点状态出现“下坡”状态,而这些也较难避免。另外根据已有的接触点横向位移和摇头角二者关系可确定接触点纵向位移。

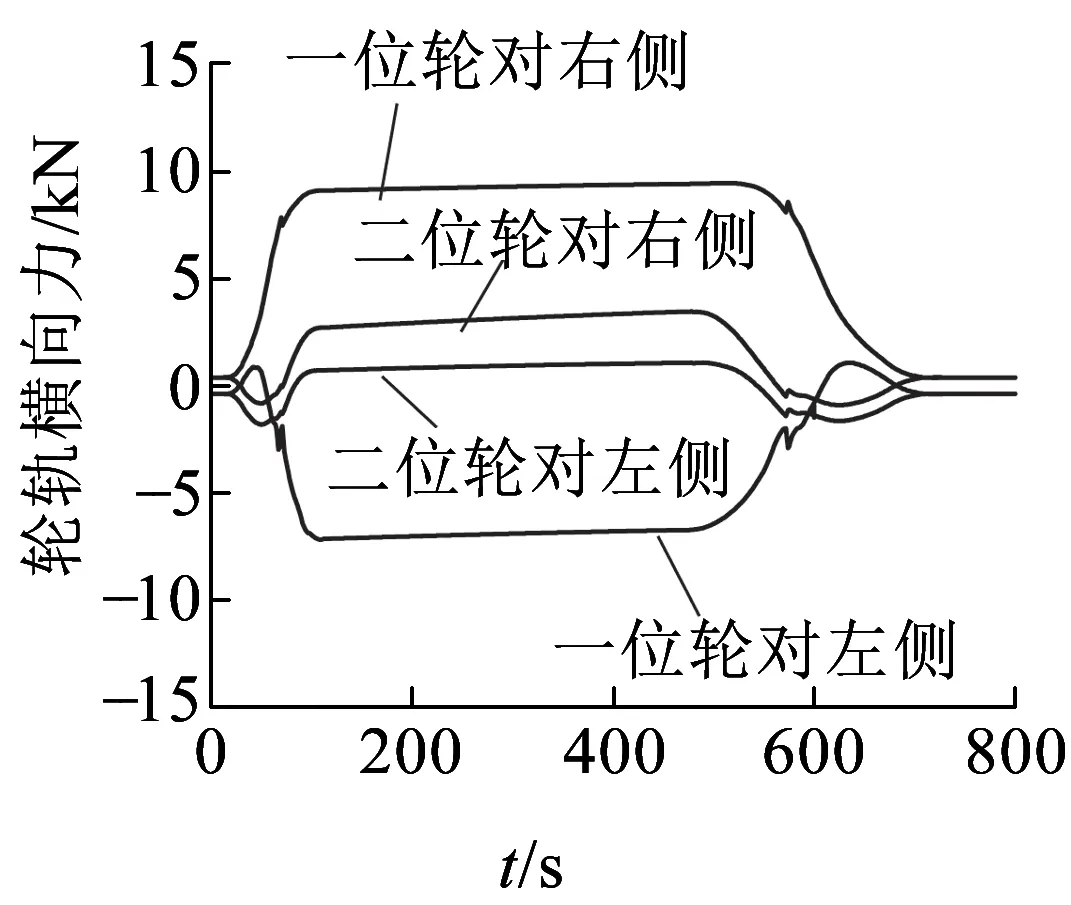

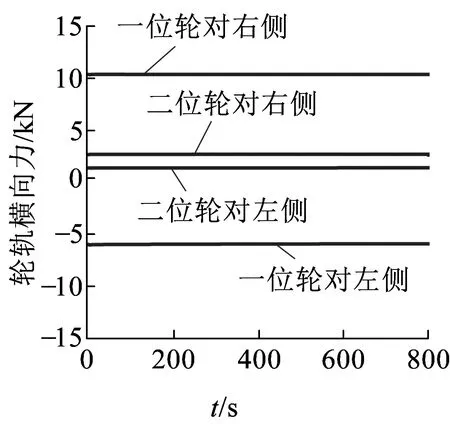

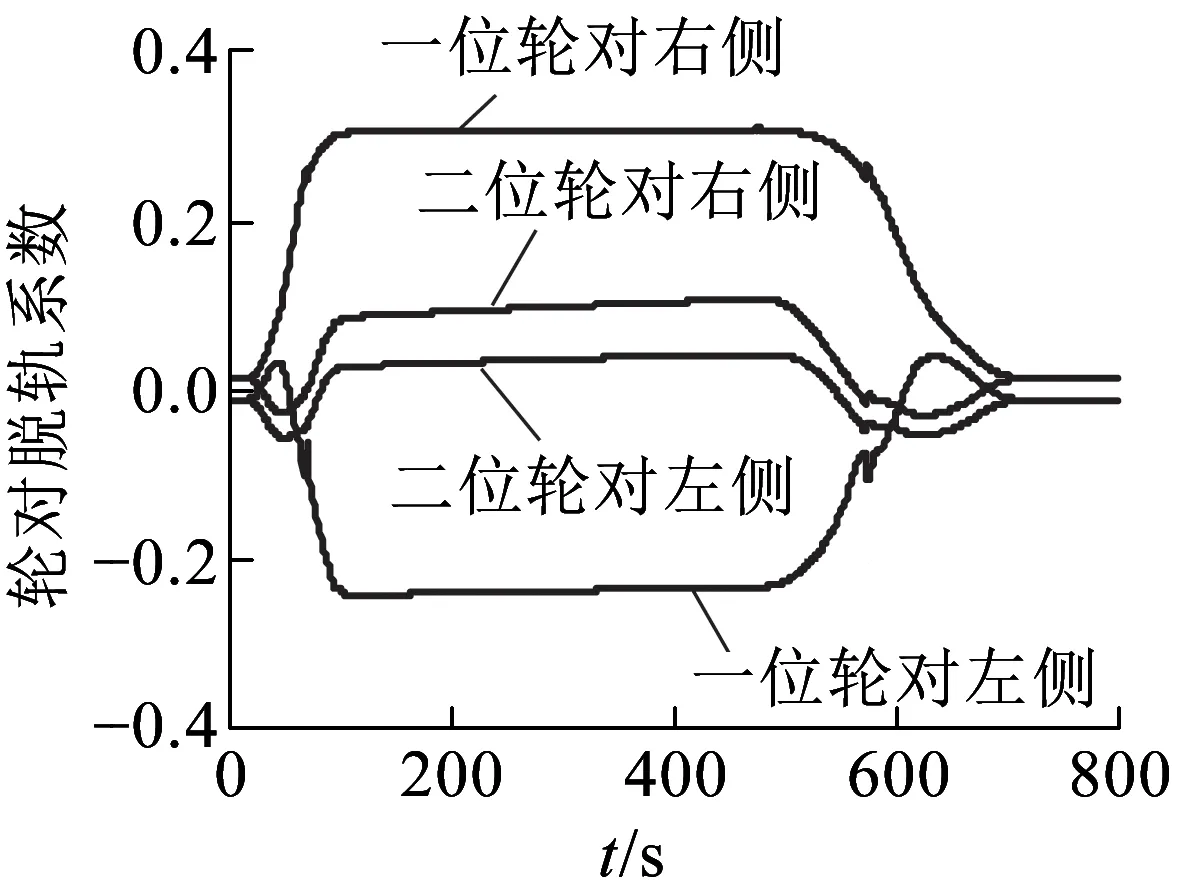

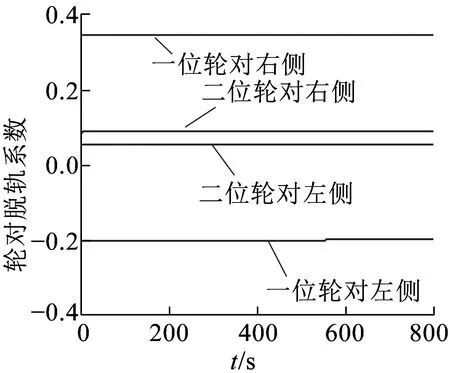

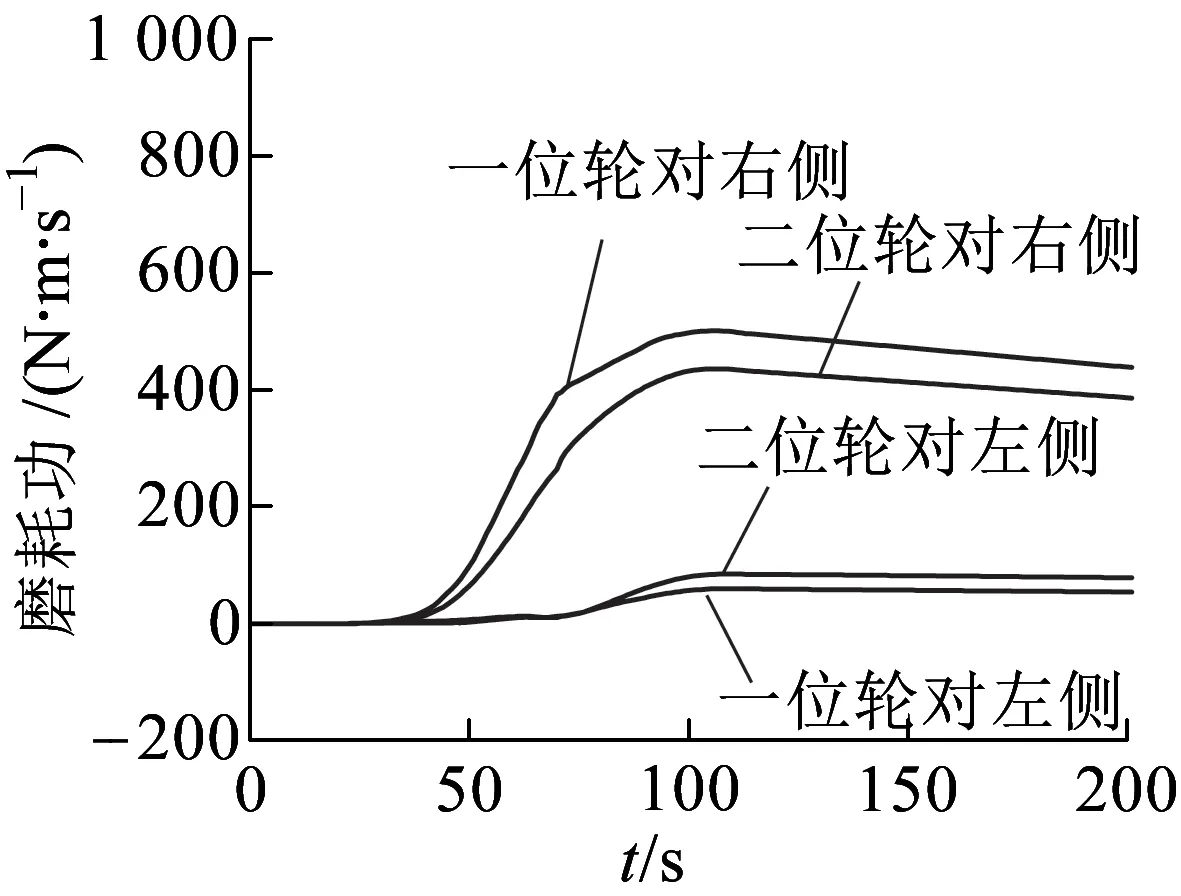

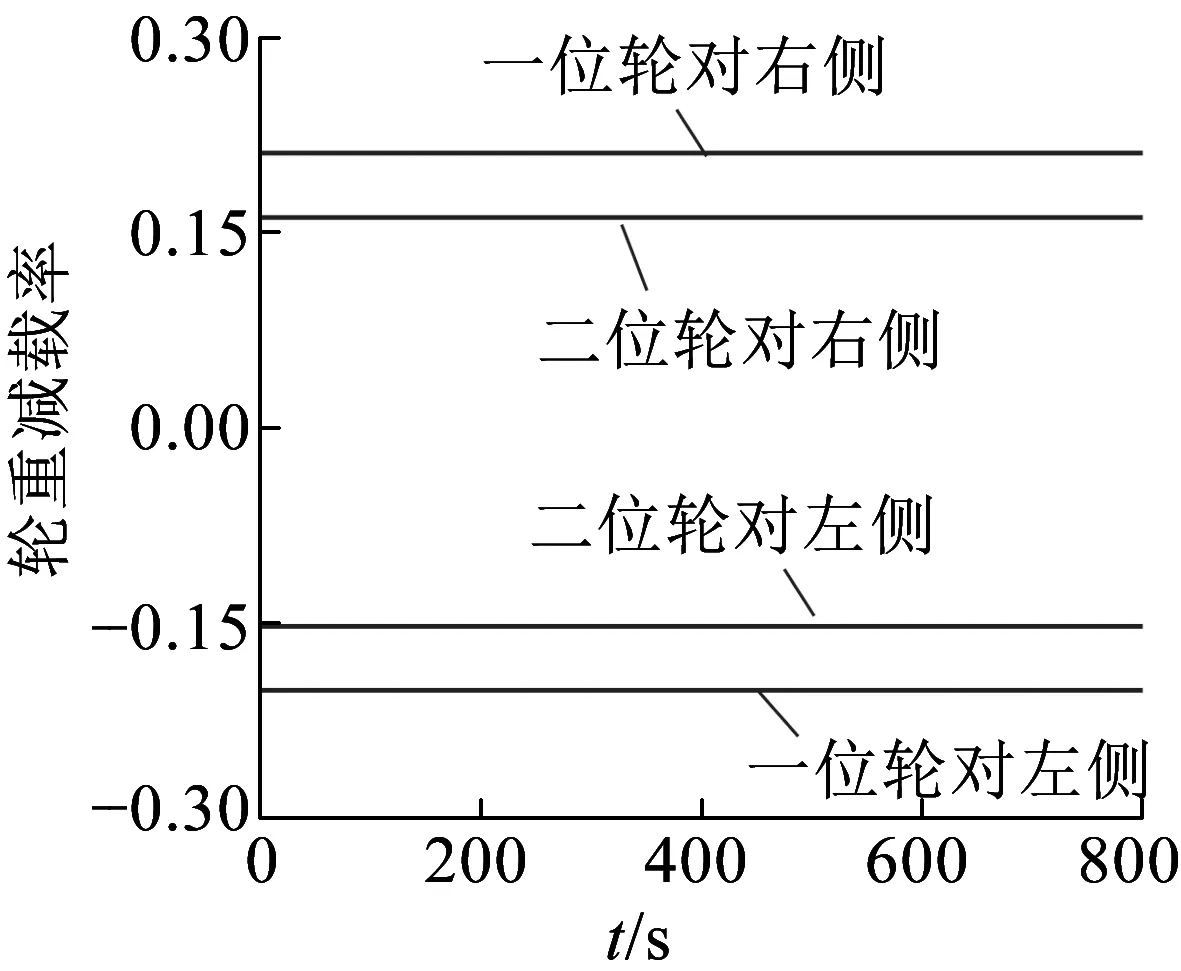

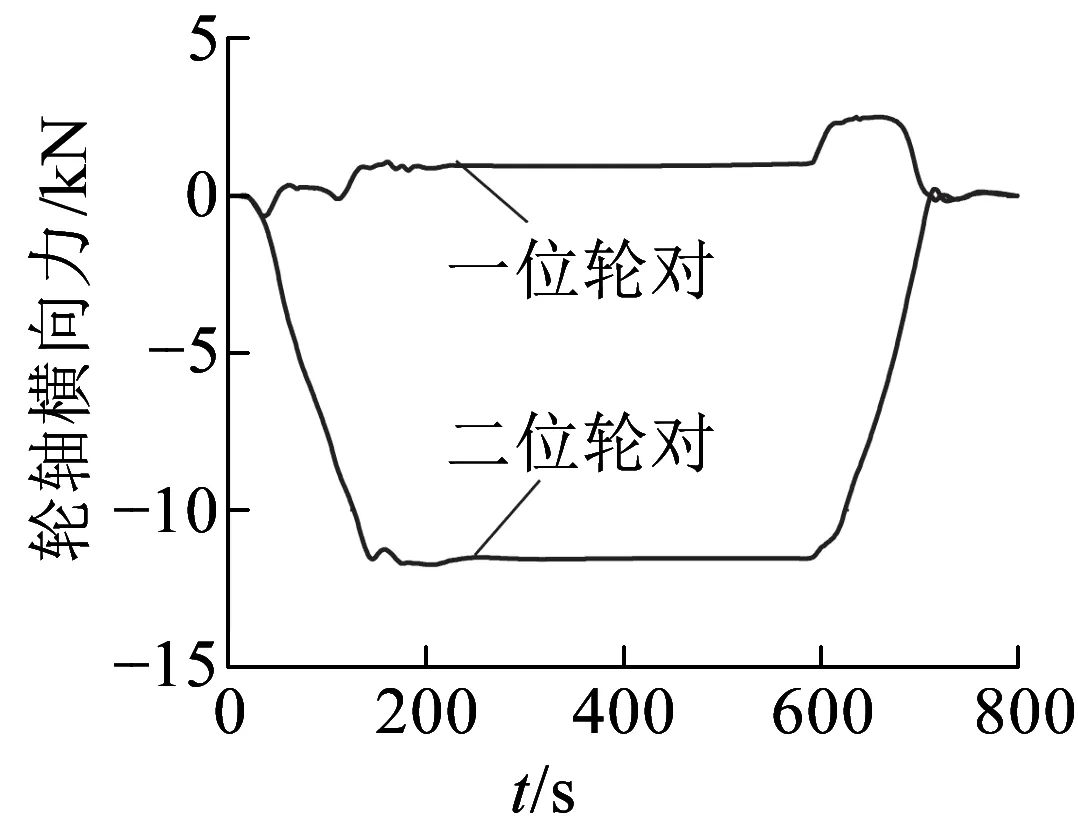

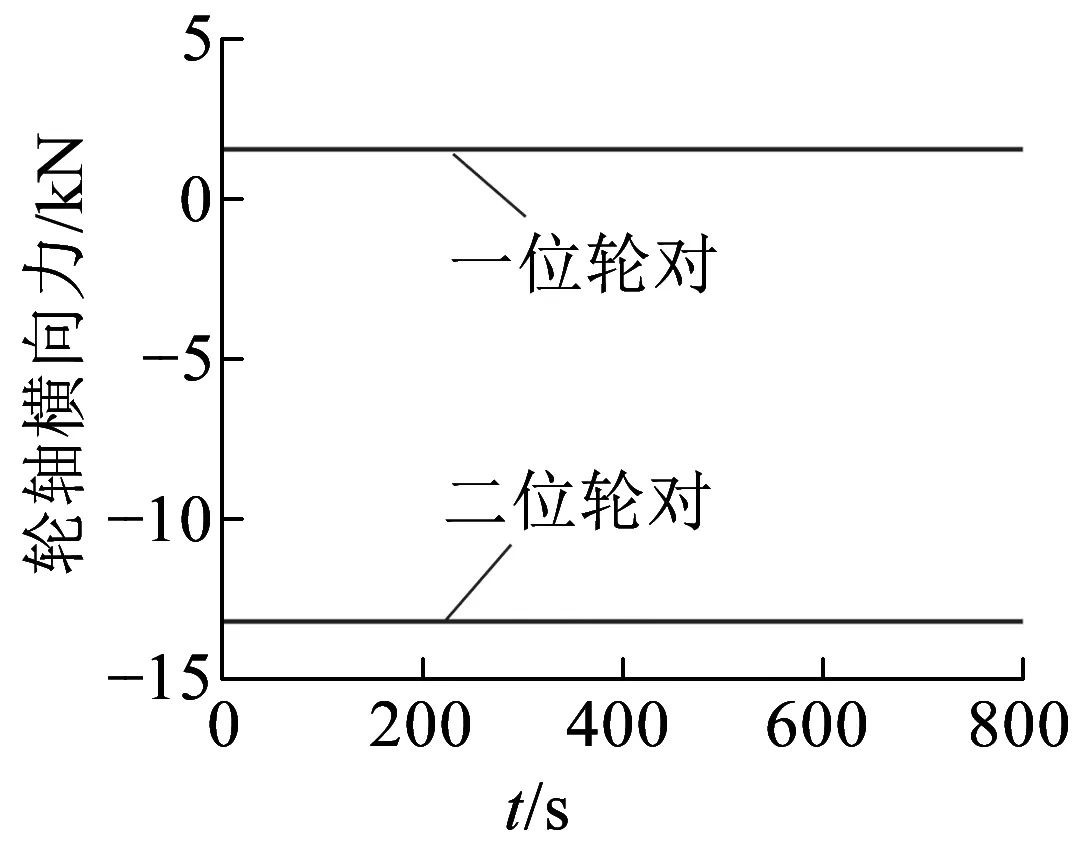

由于滚振台的轮-轮接触点位置与实际线路具有较好的一致性,这也表明轮轨(轮)间力学特征也比较吻合,其结果如图9~图13所示,整车线路上各轮对稳态圆曲线数值与滚振台数值及二者间误差绝对值百分比见表4。可以看出,整车线路圆曲线路段的轮轨横向力、脱轨系数、磨耗功、轮重减载率、轮轴横向力与滚动台模拟结果具有较好的吻合度,各指标误差值在5%内,其原因可能和产生接触点误差类似。

(a)整车曲线线路运行工况

(b)整车滚振台模拟工况图9 轮轨横向力

(a)整车曲线线路运行工况

(b)整车滚振台模拟工况图10 脱轨系数比较分析

(a)整车曲线线路运行工况

(b)整车滚振台模拟工况图12 轮重减载率比较分析

(a)整车曲线线路运行工况

(b)整车滚振台模拟工况图13 轮轴横向力比较分析

工况1位左侧1位右侧2位左侧2位右侧整车曲线轮轨横向力/N-6896 69984 6104 8265 8脱轨系数-0 2230 3140 0530 103磨耗功/(N·m·s-1)73 7501 878 9410 6轮重减载率-0 120 120 19-0 19轮轴横向力/N962-11567滚振台轮轨横向力/N-6551 310183 5107 4255 9脱轨系数-0 2290 3310 0540 106磨耗功/(N·m·s-1)76 3526 681 2422 7轮重减载率-0 150 160 21-0 20轮轴横向力/N1348-13206误差绝对值百分比/%轮轨横向力5234脱轨系数3523磨耗功4453轮重减载率4555轮轴横向力45

3 结束语

本文考虑车辆通过实际线路稳态圆曲线时所受的离心力作用、线路超高、轨道内外轨长度差、轨道自身圆曲线特征等,通过滚振试验台达到对实际线路运行的模拟,并给出一种具体的台架试验方法。分析表明,根据提出的试验台稳态曲线通过模拟方法,整车线路工况与试验台工况的轮轨(轮)间接触点位移变化、轮对摇头角等接触特征,以及轮轨横向力、脱轨系数、磨耗功等轮轨力特征均具有较好的一致性,误差均在5%以内。从工程应用角度来看,本文提出的铁道车辆稳态圆曲线滚振试验台模拟方法是可行的。

在实际曲线线路运行过程中,线路由直线-缓和曲线-圆曲线-缓和曲线-直线组成。其中,缓和曲线的超高和半径大小不是一个固定数值,而是按照一定的约束条件沿着线路的弧坐标逐渐变化。并且常在直线与缓和曲线、缓和曲线与圆曲线交接处发生较大的轮轨冲击,使得车轮产生冲击或是脱轨等严重事故,但是通过滚振试验台来模拟这样一个动态曲线过程具有较大的理论难度,同样对于需要滚轮位置、转速实时变化的工程实现以及精度控制也是一个较大的挑战。对于这样的动态圆曲线的模拟还需要进行进一步的研究工作。另外,需要指出的是,本文所提方法只是进行了滚振试验台仿真与实际线路仿真的对比验证,而对于试验验证,需通过相关试验做进一步的分析。

参考文献:

[1]张卫华,黄丽湘,马启文,等. 机车车辆动力性能的动态模拟[J]. 机械工程学报,2007,43(12):114-119.

ZHANG Weihua, HUANG Lixiang, MA Qiwen,et al. Dynamic Simulationon Dynamic Characteristicsof Railway Vehicle[J].Chinese Journal of Mechanical Engineering,2007,43(12):114-119.

[2]陈良麒,张卫华,陈建政. 机车车辆滚动振动试验台和试验方法[J]. 西南交通大学学报,1997,32(2):88-93.

CHEN Liangqi, ZHANG Weihua, CHEN Jianzheng.A Roller Testing Rig of Railway Vehiclesand Its Testing Procedures[J].Journal of Southwest Jiaotong University, 1997,32(2):88-93.

[3]张卫华,陈良麒. 机车车辆滚动振动试验台系统轮-轮接触关系的研究[J]. 西南交通大学学报,1995,30(1):76-81.

ZHANG Weihua,CHEN Liangqi.Research on Contact Relationship between Rolling Vibration Test Bench System of Rolling Stock[J]. Journal of Southwest Jiaotong University,1995,30(1):76-81.

[4]ALLOTTA B,PUGI L,MALVEZZI M,et al.A Scaled Roller Teat Rig for High-speed Vehicles[J]. Vehicle System Dynamics,2010,48(S1):3-18.

[5]JASCHINSKI A,CHOLLET H, IWNICKI S, et al.The Application of Roller Rigs to Railway Vehicle Dynamics[J]. Vehicle System Dynamics,1999,31(5/6):345-392.

[6]BOSSO N, ZAMPIERI N.Real-time Implementation of a Traction Control Algorithm on a Scaled Roller Rig[J].Vehicle System Dynamics,2013,51(4):517-541.

[7]黄丽湘,张卫华,马启文. 机车车辆整车滚动振动试验台设计[J]. 铁道车辆,2007,45(1):5-8,16.

HUANG Lixiang, ZHANG Weihua, MA Qiwen. Design of Rolling Vibration Test Bench for Locomotive and Rolling Stock [J]. Rolling Stock, 2007,45(1):5-8,16.

[8]MALVEZZI M, ALLOTTA B, PUGI L.Feasibility of Degraded Adhesion Tests in a Locomotive Roller Rig[J].Journal of Rail and Rapid, 2008,222(1):27-43.

[9]黄丽湘,张卫华,马启文,等. 机车车辆动态模拟和台架试验[J]. 交通运输工程学报,2007,7(2):14-18.

HUANG Lixiang, ZHANG Weihua, MA Qiwen, et al. Dynamic Simulation and Plant Test for Locomotive and Rolling Stock[J].Journal of Traffic and Transportation Engineering,2007,7(2):14-18.

[10]鲜荣,张卫华,王开文. 机车车辆在滚动振动试验台上蛇行运动稳定性计算[J]. 铁道车辆,2005,43(3):16-18,45.

XIAN Rong, ZHANG Weihua, WANG Kaiwen. Calculation of the Hunting Motion Stability of Locomotives and Rolling Stock on the Rolling Testing Rig[J] Rolling Stock, 2005,43(3):16-18,45.

[11]王金田,艾兴乔,滕万秀,等.滚动试验台惯性负载模拟及耦合振动分析[J].机车电传动,2014(4):79-82.

WANG Jintian, AI Xingqiao, TENG Wanxiu, et al. Inertia Loads Simulationand Coupled Vibration Analysisof Roller Test Rig[J].Electric Drive Locomotive, 2014(4):79-82.

[12]王福天. 车辆系统动力学[M]. 北京:中国铁道出版社, 1994.

[13]王开云,翟婉明,封全保.机车牵引状态下曲线通过导向特性研究[J].中国铁道科学,2006,27(2):71-76.

WANG Kaiyun, ZHAI Wanming, FENG Quanbao.Study on the Steering Characteristics of Curve Negotiation under Locomotive Traction[J]. China Railway Science, 2006,27(2):71-76.

[14]彭忆强,林建辉,陈建政. 机车车辆滚动振动试验台标定试验研究[J]. 西南交通大学学报,1998,33(5):8-13.

PENG Yiqiang, LIN Jianhui, CHEN Jianzheng. Calibration Test of Rolling Vibration Test Bench for Locomotive and Rolling Stock [J]. Journal of Southwest Jiaotong University, 1998,33(5): 8-13.

[15]彭忆强. 在滚动振动试验台上再现轨道实况的一种方法[J]. 西南交通大学学报,1995,30(6):662-666.

PENG Yiqiang. A Method of Reproducing the Track on Rolling Vibration Test Platform[J]. Journal of Southwest Jiaotong University, 1995,30(6): 662-666.

[16]张卫华. 滚动振动试验台状态误差对机车车辆稳定性试验结果的影响[J]. 机械工程学报,1997(3):49-53.

ZHANG Weihua. Effects of the State Error of Rolling Vibration Tester on Stability Test Results of Locomotive and Rolling Stock [J] . Chinese Journal of Mechanical Engineering, 1997(3): 49-53.