宽频低损耗MnZn铁氧体材料的研制*

2018-05-05谭福清豆小明

谭福清,豆小明

0 引言

通讯技术、计算机技术的飞速发展,促使电子产品向小型化、高频化、轻量化和高性能方向发展,MnZn铁氧体材料的发展由单一性能的纵深提高转向多项指标同时提高的横向拓展。MnZn功率铁氧体用作变压器磁芯,进行能量的传输和转换[1]。一副磁芯传输的功率大小可以表示为:

工作频率f越高、磁芯的有效体积Ve越大,传输的功率就越大。换言之,传输额定的功率,若工作频率越高,磁芯的有效体积就可以越小。考虑铜损、波形等因素,一个变压器传输的功率大小为:

工作频率f越高、磁芯的损耗Pcv越低,变压器传输的功率就越大[2]。综合起来,工作频率越高,磁芯的损耗越低,传输额定的功率,所需磁芯的体积就越小,变压器就可以做得更小。可见,MnZn铁氧体材料的高频低损耗,正是器件小型化、轻量化的基础。因此,世界主要MnZn铁氧体生产厂家竞相开发在高频下具有更低损耗的材料[3-5]。本文主要研究主配方、SiO2和CaCO3添加剂及烧结温度在高频下对宽频低损耗MnZn铁氧体材料的微结构和磁性能的影响,成功制备了宽频低损耗MnZn铁氧体材料。

1 试验过程

1.1 样品制备

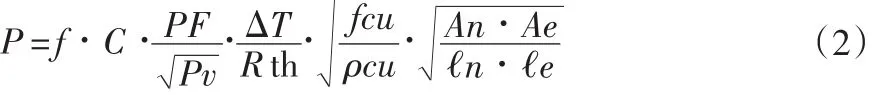

采用传统的陶瓷工艺,以市售Fe2O3(纯度99.4%)、Mn3O4(以Mn计纯度71.3%)和ZnO(纯度99.7%)为原料,按一定的比例称量,进行砂磨混合;料浆烘干后过筛、预烧;加二次添加剂,湿式研磨至平均粒度0.9~1.1 μm;烘干、过筛、加胶造粒,压制成密度为3.0 g/cm3的OR25×8-15标环;在1 100~1 300℃下烧结,降温采用平衡气氛,样品冷却至180℃出炉。

其制备工艺流程如图1所示。

图1 MnZn铁氧体制备工艺流程Fig.1 Experimental process

1.2 样品测试

用HP4284A LCR测试仪测试样品的磁导率,用Model 2335 Watt Meter和SY-8258 B-H测试样品的功率损耗;用S-530扫描电子显微镜观察烧结样品的微观结构。

2 结果与讨论

2.1 理论分析与主配方设计

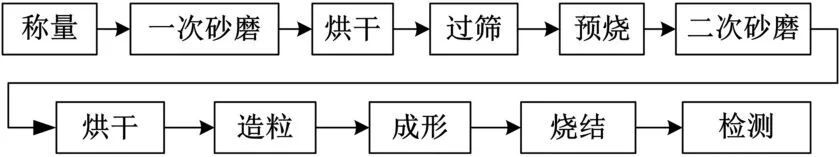

为了分析高频低损耗材料的组成和结构,根据材料组成和微观结构决定宏观性能的原理,对笔者公司量产的中频低损耗材料的损耗特性进行损耗分离。

图2分析表明,中频(100 kHz)低损耗材料在高频(500 kHz)下的损耗特性发生了显著的变化:涡流损耗Pe超过总损耗的一半,剩余损耗Pr的比重超过了磁滞损耗Ph。中、低频下的低损耗材料是以磁滞损耗为主。因此,要降低高频损耗,主要是降低涡流损耗和剩余损耗[6]。

图2 中频低损耗材料的损耗分离(Bm=50 mT,T=100℃)Fig.2 Loss separations of Medium Frequency Low Loss MnZn ferrites as Bm=50 mT at 100℃

要降低涡流损耗,必须提高材料、特别是晶界的电阻率,要求材料具有晶粒小、较厚晶界的显微结构等。涡流损耗公式:

可采用降低烧结温度和在晶界中掺入高电阻的杂质,如SiO2、CaCO3等实现上述要求。

剩余损耗主要由畴壁共振引起,要降低剩余损耗,就要提高材料的截止频率以避开共振频率。根据Snoek公式:

可通过减小晶粒尺寸、降低材料的起始磁导率来提高材料的截止频率。这可以通过调整主配方和低温烧结来实现。

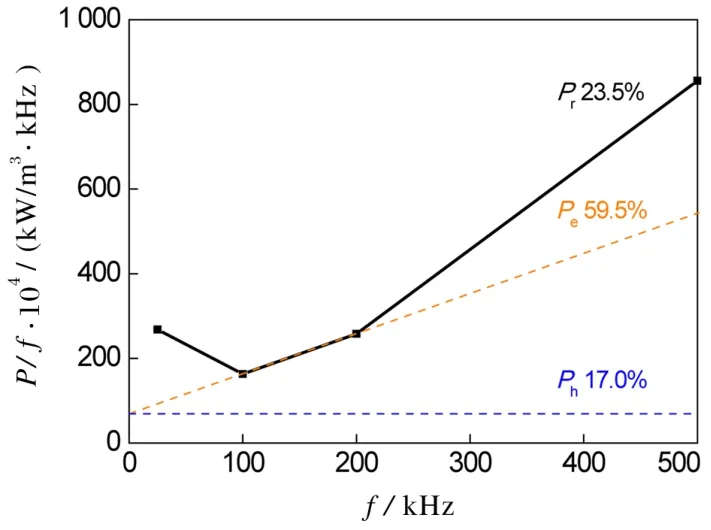

主配方的选择必须满足三个基本条件[7]:即磁导率μi、居里温度Tc和损耗温度特性Pcv-T。首先采用混料试验设计,确定两种主成分的范围,再进行正交试验,寻找μi和Pcv-T走势接近目标值的最佳方案。此外,还要考虑二次添加剂和烧结工艺对三个基本条件的影响,即,既要考虑这种影响的负面效应,又要考虑利用这种影响弥补主配方的不足。

图3 随ZnO变化的Pcv-T曲线(Fe2O3=52.9mol%)Fig.3 Pcv-T curve with ZnO variation(Fe2O3=52.9mol%)

通过理论分析及试验,“Fe2O3=52.9mol%,ZnO=9.1mol%,其余为Mn3O4”的主配方,其μi>1 400,理论计算Tc>240℃,Pcv-T特性接近目标走势,是符合宽频低损耗材料要求的主配方,达到设计要求。

2.2 添加剂的筛选

添加剂的作用[8]:(1)改善材料微观结构和电磁性能,如促进或抑制晶粒生长、降低损耗、改善μi-T、Pcv-T、μi-f特性等;(2)作为助熔剂,降低烧结温度,加速反应,提高烧结密度等。宽频低损耗材料比中频低损耗材料烧结温度要低,助熔剂的作用尤为重要。由于烧结温度低很多,添加剂的种类和添加量也可能不同,本文重点讨论SiO2、CaCO3的添加对磁性能的影响。

众所周知,高温下铁氧体材料中的SiO2和CaCO3会发生固相反应生成CaSiO3,在晶界形成高电阻的石英相,可显著降低材料的涡流损耗。因此,通过在铁氧体中添加SiO2、CaCO3来降低功率损耗是一种常用的方法。

图4为μi随CaCO3/SiO2添加比的变化曲线。结果表明,SiO2添加量相对减少,材料的μi升高。这说明过量添加SiO2会促使晶粒异常生长,引起材料内应力增加,导致μi下降。

图4 μi随CaCO3/SiO2添加比的变化曲线Fig.4 μicurve with CaCO3/SiO2variation

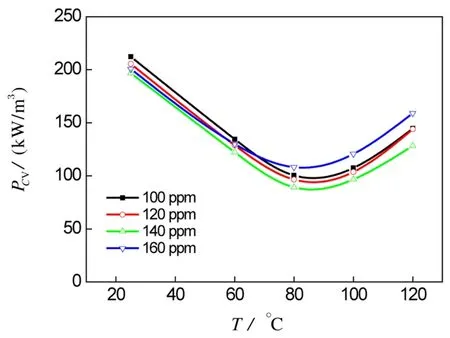

图5 为Pcv-T特性随SiO2添加量的变化曲线。当CaCO3添加800ppm保持不变,随着SiO2的添加量加大,材料的损耗先降低后上升。究其原因,随着SiO2的增加,生成的CaSiO3的量增加,晶界电阻提高,涡流损耗下降,而过量的SiO2却促使晶粒异常生长,引起材料内应力增加,晶界变薄,导致磁滞损耗和涡流损耗均上升,材料的整体损耗上升。

图5 Pcv-T特性随SiO2添加量的变化(CaCO3=800ppm)Fig.5 Pcv-T curve with amount of SiO2variation(CaCO3=800ppm)

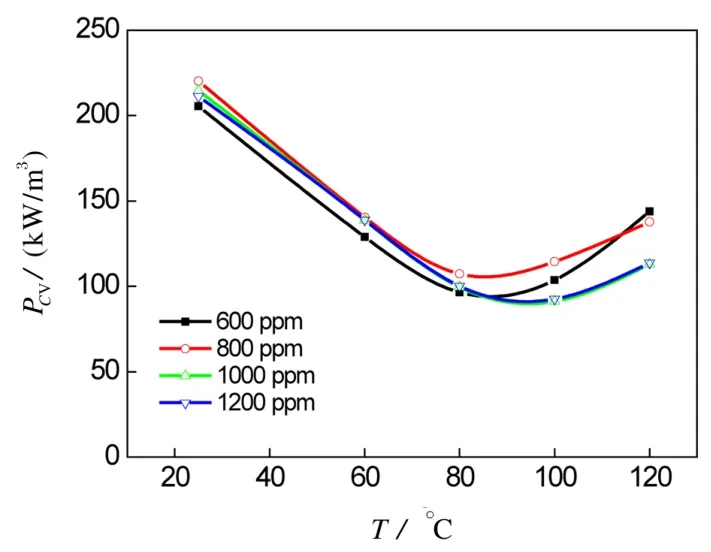

图6 是Pcv-T特性随CaCO3添加量的变化曲线。当SiO2添加20 ppm保持不变,随着CaCO3的增加,材料的高温损耗下降。这是由于CaCO3增加,材料中的Ca2+浓度提高,部分Ca2+进入晶格,抑制了Fe3+向Fe2+的转换,二峰后移所致。但需要注意的是,添加过多的CaCO3会导致磁导率降低。

V2O5、Nb2O5等基础掺杂试验是通过正交试验来完成的。需要说明的是,基于宽频低损耗材料独特的烧结工艺,选择了不同于中低频功率材料的助熔剂,在提高密度和降低损耗方面作用十分明显。

图6 Pcv-T特性随CaCO3添加量的变化(SiO2=20ppm)Fig.6 Pcv-T curve with amount of CaCO3variation(SiO2=20ppm)

2.3 烧结温度对微观形貌和磁性能的影响

试验变化烧结温度,研究了对样品的微观形貌和材料的起始磁导率μi和PL-T的影响,烧结保温5小时。

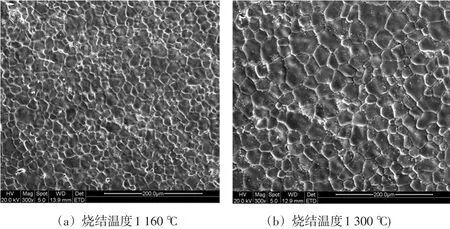

从图7可看到,1 160℃烧结时,晶粒直径约为10 μm(图7(a));而1 300℃烧结时,晶粒直径约为15 μm(图7(b))。随烧结温度降低,晶粒变小并趋于均匀,可在晶界处形成高电阻层,有效地降低涡流损耗。低损耗铁氧体一般要求烧结体晶粒大小均匀,气孔少且密度高,这就要求在烧结过程中针对不同材料的特点,选择最佳烧结温度[9]。

图7 不同烧结温度下烧结样品的微观形貌Fig.7 SEM images at different sintering temperatures

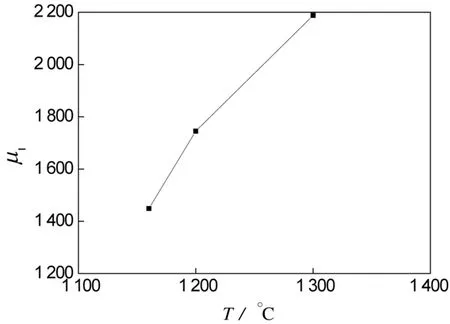

图8 显示,烧结温度越低,材料的起始磁导率μi越低。究其原因:烧结温度降低,材料的晶粒尺寸减小造成的,图7的样品的微观形貌可以证明。

图8 起始磁导率μi随烧结温度的变化Fig.8 μicurve with sintering temperatures variation

图9 为Pcv-T特性随烧结温度的变化曲线。结果表明,烧结温度的越低,材料的整体损耗减小,二峰后移。其产生机理:当晶粒尺寸减小,晶界变厚,材料的涡流损耗显著降低,导致总损耗下降。将1 160℃和1 300℃烧结的损耗特性进行损耗分离,见图10,损耗分离也证明上述分析。

图9 Pcv-T特性随烧结温度的变化Fig.9 Pcv-T curve with sintering temperatures variation

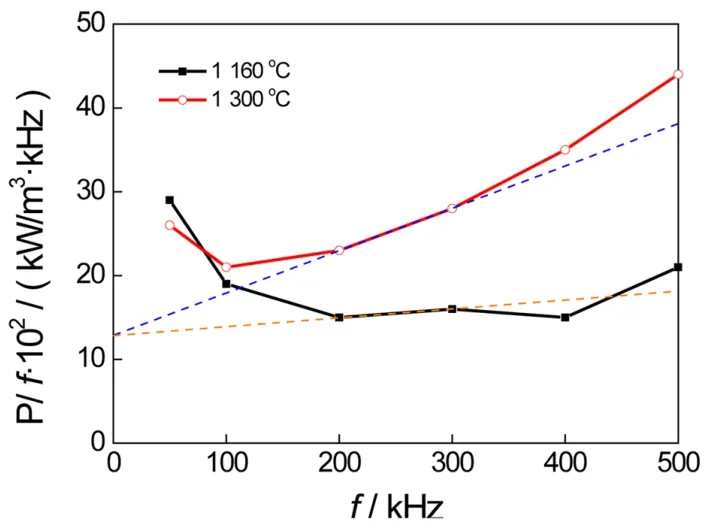

图10 不同烧结温度下的损耗分离(Bm=50mT,T=100℃)Fig.10 Loss separations of MnZn ferrites as Bm=50mT at 100℃at different sintering temperatures

在图10中,将两种烧结温度烧结的损耗特性进行损耗分离。1 160℃烧结的材料的Pcv/f-f曲线的斜率明显小于1 300℃烧结的斜率,说明材料在1 160℃烧结时涡流损耗明显下降。至于二峰后移,则是因为晶粒尺寸减小,Ph、Pe和Pr的比例改变,而各种损耗随温度的变化趋势是不同的,导致总损耗的最低点产生漂移。当然,烧结温度不可能无限制的降低,必须兼顾到材料的起始磁导率和烧结密度。

3 实例研制结果

3.1 电磁性能测试

根据以上研究结论,研制了宽频低损耗材料,并对电磁性能测试。

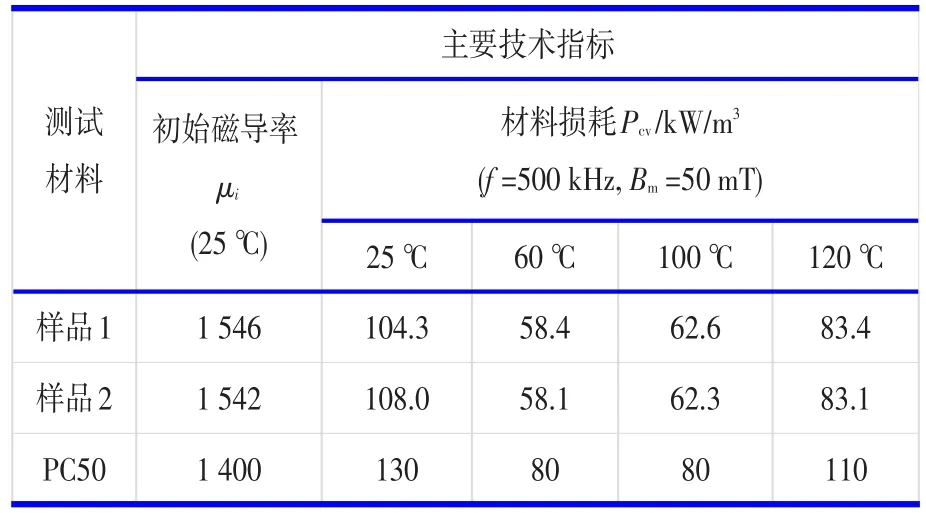

表1 与TDK公司的PC50材料的对比Table 1 Contrast with PC50 of TDK

3.2 损耗分离结果

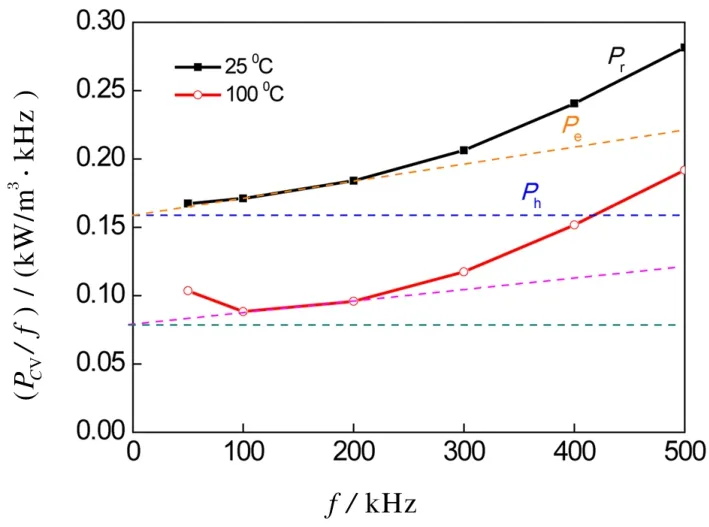

研制的宽频低损耗材料的损耗分离见图11。

从图11可以看出,磁滞损耗已在总损耗中占主导地位,而涡流损耗和剩余损耗居于次要地位。从25℃与100℃的Pcv/f-f曲线斜率接近而截距不同来看,从常温到高温,高频下总损耗的下降主要是源于磁滞损耗的下降。

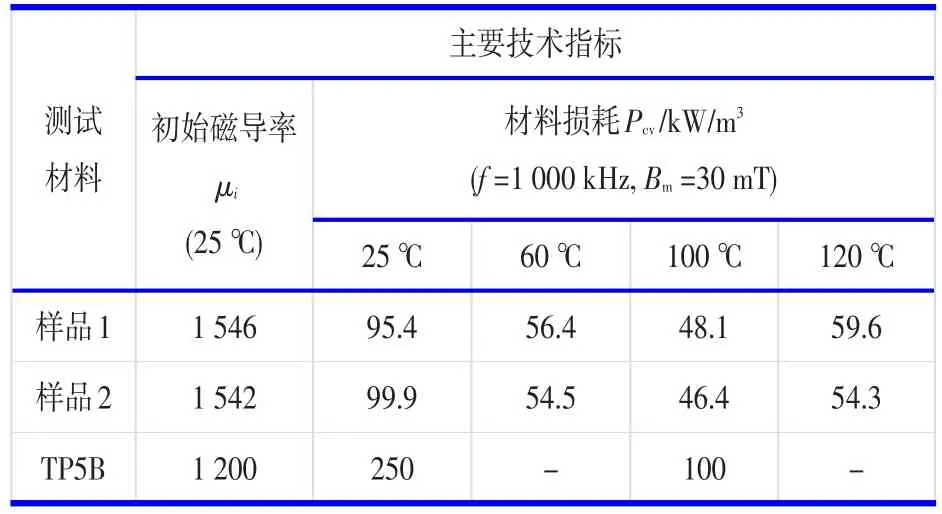

表2 与天通TDG公司的TP5B材料的对比Table 2 Contrast with TP5B of TDG

图11 宽频低损耗材料的损耗分离(Bm=50 mT)Fig.11 Loss separations of Wide Frequency and Low Loss MnZn ferrites as Bm=50 mT

4 结论

(1)中频低损耗材料在高频下的涡流损耗Pe超过总损耗的一半,剩余损耗Pr的比重超过了磁滞损耗Ph。

(2)“Fe2O3=52.9mol% , ZnO=9.1mol% , 其 余 为Mn3O4”的主配方,其μi>1 400,理论计算 Tc>240 ℃,PL-T特性接近目标走势,是符合宽频低损耗材料要求的主配方。

(3)适量的SiO2和CaCO3,高温会发生固相反应生成CaSiO3,在晶界形成高电阻的石英相,可显著降低MnZn铁氧体材料的涡流损耗。

(4)烧结温度为1 160℃时涡流损耗明显下降,导致总损耗降低。

(5)宽频低损耗材料在高频下,总损耗的下降主要是源于磁滞损耗的降低。

目前,笔者公司已批量生产高频低损耗JPP-5材料(500 kHz) 和 高 频 低 损 耗 JPP-5A 材 料 (700 kHz、1 MHz),可参看2017年A-CORE产品目录。具有更高频的宽频低损耗材料的研究,也取得可喜的进展。

参考文献:

[1]电子变压器专业委员会.电子变压器手册[M].沈阳:辽宁科学技术出版社,1998.

[2]王耕福.高频电源变压器磁芯的设计原理[J].磁性材料及器件,2000,31(8):26-31.

[3]邓龙江,周佩琦.高频磁结构与磁极限关系的研究与现状[J].电子科技大学学报,2009,38(5):531-536.

[4]刘九皋,傅晓敏.锰锌铁氧体材料技术性能的拓展[J].磁性材料及器件,2005,36(3):7-12.

[5]杨庆新,李永建.先进电工磁性材料特性与应用发展研究综述[J].电工技术学报,2016,31(20):1-12.

[6]黄爱萍.锰锌铁氧体损耗、磁导率和阻抗特性及制备技术研究[D].武汉:华中科技大学,2006.

[7]黄爱萍,谭福清,豆小明.二峰计算公式在MnZn铁氧体主配方设计中的应用[J].磁性材料及器件,2012,43(4):49-51,59.

[8]都有为.铁氧体[M].南京:江苏科学技术出版社,1996.

[9]王维,祁欣,王锦辉.烧结对低功耗掺杂MnZn铁氧体性能的影响[J].人工晶体学报,2007,36(2):410-414.