浅析采煤机摇臂轴承故障诊断技术

2018-05-05刘建雄

刘建雄

0 前言

煤炭在我国的能源结构中占有十分重要的地位,每年都要消耗大量的煤炭,因此,矿井的生产规模越来越大,井下所采用的各种机械设备技术含量也是逐年升高,由于设备的复杂程度较高,再加上恶劣工作环境的不利影响,这就在一定程度上降低了设备平稳运行的概率。采煤机是井下煤炭开采的关键设备,其中综合了机械、液压以及电子等多种技术。采煤机的摇臂一旦发生故障就会导致整个回采作业面发生瘫痪,从而影响井下正常的生产作业。因此,要结合采煤机工作的实际情况,采取科学合理的故障诊断技术,进而确保整个生产过程的顺利进行。

1 采煤机摇臂结构分析

采煤机可以分为四部分,即切割部、电动机、牵引部以及辅助装置。其中,摇臂属于切割部。切割部主要用于截煤和装煤作业中,其主要组成部分有:切割电动机、摇臂减速箱、内外喷雾系统以及割煤滚筒等,采煤机摇臂轮箱可以分为行星轮减速和直齿轮减速。

2 采煤机摇臂轴承的故障特征频率

滚动轴承是采煤机的重要组成部分,其能否正常工作对于维持采煤机的平稳运行具有十分重要的现实意义。滚动轴承主要是由保持架、滚动体、外圈、内圈以及保持架等部分组成。滚动轴承最常见的故障就是损伤类的故障,据不完全统计,采煤机轴承外圈和内圈的故障数占到轴承故障总数的90%左右。此外,还与摇臂轴承实际工作时的旋转频率具有较大的关系。一般情况下,如果轴承工作时的旋转速度越快、工作时间的越长、工作环境越恶劣,轴承的故障频率就越高。

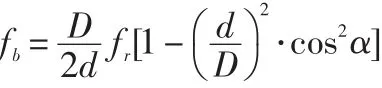

滚动轴承的滚动体故障特征频率fb的计算公式如下所示:

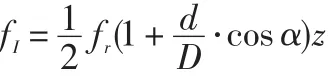

滚动轴承内圈的故障特征频率fI的计算公式如下所示:

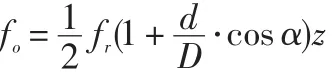

滚动轴承外圈的故障特征频率fo的计算公式如下所示:

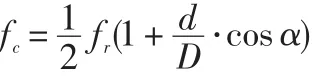

滚动轴承保持架内、外环的故障特征频率fc的计算公式如下所示:

其中,d为滚动体的直径大小,D为轴承节径大小,z为滚动体的数量多少,α为接触角大小。

3 采煤机摇臂轴承的故障特征频率计算

双滚筒电牵引采煤机具有两个左右对称的切割部,因此,其具有非常高的工作效率,同时也会增加整个切割部出现故障的概率,进而降低了工作时的稳定性。采煤机切割部的组成部分主要是由切割电动机、壳体、离合机构、减速传动机构、切割滚筒以及冷却喷雾装置等6部分组成,其中,切割部与减速箱之间通过回转销轴进行有效的连接。

摇臂是采煤机切割部所有组成部分中最为重要的组成部分,摇臂轴承一共有7个不同的轴系,由于轴承数量较多,这就大大增加了轴承出现故障的频率,并且每个轴承也是不尽相同的,发生故障时的振动信号特征也是不同的,为了确保每个轴承都能进行正常的工作,就要对故障轴承采取有针对性的故障诊断技术,进而确保采煤机的摇臂轴承能够进行顺利的工作。

4 采煤机摇臂轴承故障诊断技术

4.1 EEMD理论

(1)EEMD算法

EEMD算法能够对信号进行科学合理的分解,进而能够得到一系列从高频到低频的IFM之和,使得对信号进行的分解具有一定的连续性,从而能够有效提取信号中的特征[1]。当轴承发生故障时,不同频带的能量所呈现出的信号变化也不尽相同。因此,能够通过计算每层IMF的能量熵,对采煤机摇臂轴承的故障情况进行有效的判断,进而提高了对故障的诊断效果[2]。

(2)端点效应抑制方法

为了有效提高对信号的分析质量,在采用EEMD分解方法对原信号进行处理前要对其进行合理的延拓,并对延拓之后的信号进行加余弦窗函数处理。通过处理之后,不仅能够降低延拓所造成的不确定性,而且还能对端点效应所造成的影响进行一定的降低,进而有效地提高了信号的分解精度,为故障的诊断提供有效的数据支持。

4.2 HMM模型

HMM模型是建立在Markov链的基础之上,其中,一个完整的HMM模型λ是由三个基本元素组成的,即λ=(A,B,α),A为隐状态转移概率分布矩阵;B为观测值概率矩阵;α为模型的初始概率分布向量,对模型初始时刻各个隐状态的概率进行了有效的定义。

随着HMM被广泛地应用于采煤机摇臂轴承的故障诊断工作中,形成了比较经典的三大算法:(1)估计,对序列所出现的概率进行科学合理的估测,一般采取由前向-后向的算法进行精确的计算;(2)解码,求解出可能性比较大的隐藏状态序列;(3)学习,根据给定的观察序列,对HMM模型参数进行有针对性的调整,进而确保该观察序列的出现概率是最大的。

在对采煤机摇臂轴承的故障诊断过程中,通过EEMD方法有效地提取出采煤机摇臂轴承振动信号的敏感特征集。首先,利用Baum-Welch算法对初始化设置的HMM型进行科学合理地有效训练,并建立不同轴承的HMM参数模型;其次,利用Viterbi算法对推理概率进行有效的计算,根据现有的模型,计算出的输出概率值最大的样本故障类型也就是所要求解的模型类型。

5 实验装置及信号采集

通过采煤机摇臂的加载试验台对轴承故障的诊断方法进行科学合理的分析验证,由于工作过程中传感器安装在轴向和径向对轴承损伤的敏感程度不同,因此,要采用灵敏度较高的三轴加速度振动传感器对摇臂轴承工作时的振动信号进行科学合理的采集。通过对摇臂的内轴承进行有效的更换,进而模拟出正常轴承、内圈点蚀故障、外圈点蚀故障以及滚动体点蚀故障[3]。

根据对3个方向信号进行一定的分析可知,相较于轴向Z和切向Y,径向X所采集到的轴承故障信号所具有的峭度值更大,并且信号中所含有的冲击成分更多。为了提高对信号的处理精度,要选择在X方向上采集到的信号作为研究对象,通过对振动信号进行科学合理的分析,没有发现比较明显的规律,也就无法对故障类型进行准确的分析。对每组不同类型的轴承采集100组不同的数据样本,采样频率为10 kHz。

6 轴承振动信号分析

采用EEMD和HMM诊断技术对采煤机摇臂轴承故障信号进行系统全面的分析。首先,要对所采集的信号两端进行极值点对称延拓,并对延拓处理后的信号进行余弦窗函数处理,最后对其进行EEMD分解。在进行分解的过程中,高斯白噪声幅度设置为0.01,循环次数设置为100。对内圈点蚀故障信号进行分析,一共分解出了11个IMF和余量r[4-6]。

去掉经EEMD处理得到的每个IMF延拓部分,能够得到与原信号序列长度相一致的一组IMF。对采集到的轴承信号按照上述的处理方法进行处理,并分别求出IMF分量所对应的能量熵,再对其进行归一化处理。

利用HMM对轴承故障类型进行诊断分辨,根据故障类型建立对应的HMM状态识别模型,HMM对采煤机摇臂轴承故障的正确识别率高达90%以上。

7 结语

总而言之,为了提高对采煤机摇臂轴承故障的诊断质量,就要对采煤机的实际工作状况进行系统全面的分析,进而优选适宜的诊断技术,确保能够及时地将摇臂故障予以排除。本文对采煤机摇臂轴承故障诊断技术进行了比较深入的分析研究,对于从事相关工作的技术人员具有一定的借鉴意义,进而为采煤机摇臂的正常工作提供可靠的保障。

参考文献:

[1]钱沛云,陈曦晖,胡晓,等.基于振动信号分析的采煤机摇臂轴承故障诊断研究[J].煤炭科学技术,2014(12):89-92.

[2]郝尚清,庞新宇,王雪松,等.基于盲源分离的采煤机摇臂轴承故障诊断方法[J].煤炭学报,2015(11):2509-2513.

[3]吕栋鸿.基于双树复小波变换和奇异谱熵的采煤机摇臂轴承故障诊断[J].山东煤炭科技,2015(10):103-105.

[4]张建峰,王志华.基于EEMD降噪和HMM的采煤机摇臂滚动轴承故障诊断[J].煤矿机械,2016(01):205-207.

[5]林思苗,张艳荣,郭丽萍.改进WMRA在滚动轴承故障诊断研究中的应用[J].机电工程,2017,34 (11):1255-1258.

[6]王行刚.基于改进EEMD和HMM的采煤机摇臂轴承故障诊断[J].工矿自动化,2016(09):48-53.