排气系统生产线上多种产品的焊接夹具快换方式及其设计要点

2018-05-03于洁

于 洁

(安川首钢机器人有限公司,北京 100176)

0 前言

随着社会进步人们的需求逐渐提高,市场更加需要具有特色、符合个人需求的汽车产品。传统的制造系统已不能满足市场对多品种大批量产品的生产需要,生产柔性化对企业的生存能力至关重要。我国的汽车制造业尤其是轿车零部件制造业中,符合产品性能特点、高柔性、高质量的焊接夹具设计已经成为决定工业机器人设备能否高效、合理应用的核心问题。在此主要介绍轿车排气系统生产线上多种产品的焊接夹具快换方式和设计要点。

1 焊接夹具在排气系统生产线上的应用

1.1 轿车排气系统的构成

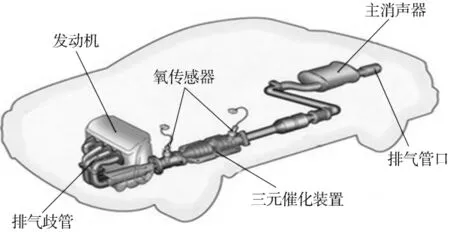

轿车的排气系统通常是指汽车中用于收集和排放废气的系统,是轿车中的重要组成部分。按照排气系统距离发动机的远近位置将排气系统分为热端和冷端,轿车排气系统的构成如图1所示[1]。

热端部分是直接连接发动机的排气口,主要包括歧管、催化净化器、排气温度传感器等。

图1 轿车排气系统的构成

冷端部分承接热端,主要包括中消、后消、排气管、尾管、挂钩等零部件。

1.2 焊接夹具在排气系统生产中的重要应用

目前轿车排气系统需要采用大量焊接工艺来完成各部分零件的组装,焊接过程中会产生大量的烟尘、弧光、金属飞溅,焊接工作量大,环境恶劣,因此焊接机器人在排气系统自动化生产中得到广泛的应用。

为了使焊接机器人更好地完成焊接工艺,生产出稳定合格的产品,需要对焊接产品实现准确的定位和可靠的夹紧,需要设计各种专用焊接夹具。焊接夹具的设计必须建立在对排气系统各组成零部件的使用特性和功能有足够了解的基础上。热端部分的主要功能是分解和净化高温有害气体,要求焊缝密封性高。冷端部分的主要功能是消除噪声,焊缝密封性要求相对较低。无论是热端部分的产品还是冷端部分的产品,自动焊接夹具不仅能保证产品结构精度方面的要求,还能提高产品质量,减轻工人的劳动强度,在焊接生产实现机械化、自动化进程等方面都起着非常重要的作用。

2 排气系统中多种产品的夹具快换方式及设计要点

传统的排气系统生产中一般是每种产品需要制作专门的焊接夹具,这种针对性强、结构单一的焊接夹具利用率低,当企业遇到多种产品时,需增加夹具数量来满足不同的需求,造成资源浪费,增加企业生产制造成本,因此需要焊接夹具具有灵活的快换方式来满足多种产品的生产需要。

焊接夹具的快换是指在机械机构上设法实现减少安装螺栓上紧及取下时间。以不取下螺栓而达到锁定的功能为目标,在非常短的时间内高效地完成夹具的转换工作。快换的目的是缩短换模时间,提高生产能力,降低生产成本。

排气系统中的冷端部分通常由尺寸较长的圆管、不同规格的消声包以及形状各异的挂钩组成。针对上述冷端产品的特点,将焊接夹具快换方式分为两大类。第一类为不需要拆卸的快换方式,在传统的固定夹具中,安装螺栓是最常见的,但是螺栓的松紧动作所耗费的时间通常占快换时间的较大部分。因此如何设计无需拆卸的快换方式成为夹具快换中的重中之重,可以通过以下3种方法来实现:①在不同管径的产品条件下,夹具的快换方式采用旋转方法,实现每次快换仅需旋转一次即可完成不同产品定位之间的切换;②在不同规格的消声包产品条件下,夹具的快换方式可采用滑轨,实现每次快换仅需操作人员很轻便地移动滑块来切换不同产品的不同定位状态;③采用摆缸的旋转实现两种定位和压紧组件全自动化的切换。第二类为需要拆卸的快换方式,即将每个拆卸的部分做成快换单元,每个快换单元内安装固定的结构,采用C型开口垫圈,将其垫在螺帽下,只需将螺帽旋转放松一圈后,即可从C型垫圈的开口处取下,达到完全松开目的。上紧时反向行之,仅需旋转一圈即可达到拧紧目的[2-5]。

2.1 焊接夹具不需要拆卸的快换方式

焊接夹具快换尽量优先选用不拆卸的方式,这样可以缩短快换时间,降低快换难度,提高快换工作的安全性,下面介绍3种无需拆卸的快换方法。

2.1.1 不同管径产品的焊接夹具旋转快换方式和设计要点

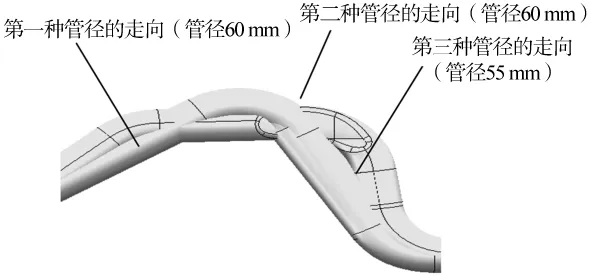

冷端部分不同管径的产品对比如图2所示。

图2 冷端部分不同管径的产品对比

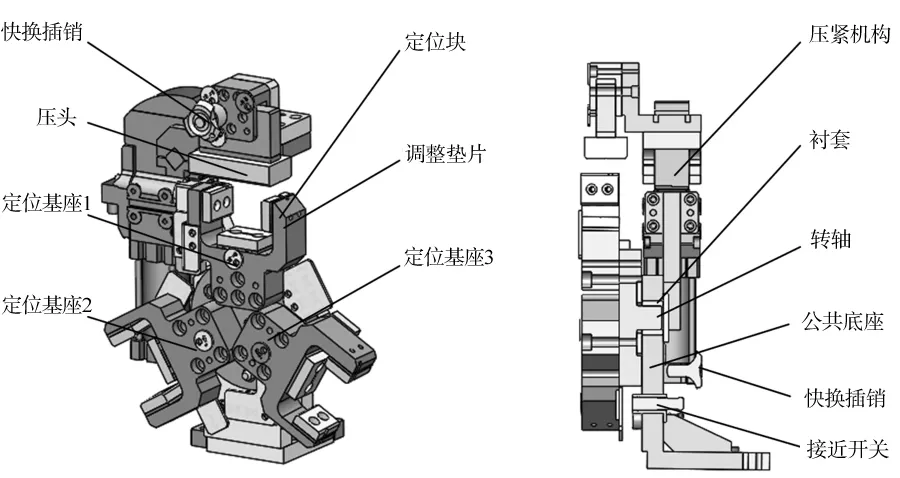

排气系统中,经常会遇到多种管径、多种走向的管径产品,将不同管径的定位机构设计安装在一个公共底座上,利用公共底座上的转轴,采用旋转方式来切换不同的定位状态。这样不仅可以实现多种产品定位之间的灵活切换,还节省快换时间。3种不同直径圆管的定位和压紧方式快换组件如图3所示。

(1)设计每种管径的定位装置。传统定位管径外圆的方法很多,常采用V形块定位法,其特点是:①方便简单,成本低廉,是机械加工设备常用的附件。②一般与压板和螺栓结合使用。③配合挡块等零件,夹具可以很快对产品进行定位和固定,特别是对于回转体产品效果最好。但本设计夹具圆管外圆的定位采用U形,其优点为:U形的三平面均可通过相应的调整垫片来进行调整,更加准确和可靠。因此做成3种相似但不同的U形块来分别定位不同管径的外圆。

(2)将3种管径的定位机构放在一个公共的连接座上,连接座上设计一个带凸起的转轴和一个安装底座,安装底座上设计与转轴相配合的轴套,通过连接座的转轴旋转来切换不同产品的定位位置,当转轴旋转到位时,通过快换插销锁住位置,并通过接近开关信号来识别当前的定位机构装置所处状态。

(3)圆管压紧部分的设计。可在压块的不同高度位置打上圆孔,目的是当遇到不同管径时,通过压块上的不同圆孔位置来调节压块的上升和下降,进而随着管径的变化做出相应调整。

综上所述,该结构是一种用于管路定位的快换装置,它包括其上设置至少一个管固定组件、锁止部件、检测部件的安装支座。该锁止部件用于锁定或解锁不同装夹状态;该结构所提供的管固定组件可根据生产线选择不同的管路配置来满足生产需求的装夹状态,无需拆卸更换安装底座,大大降低操作人员的工作量,节省时间,提高生产效率,进而提高生产线的生产能力。

图3 3种不同直径的圆管的定位和压紧方式快换组件

2.1.2 不同规格的消声包某处的定位和压紧可以采用滑轨切换的方式

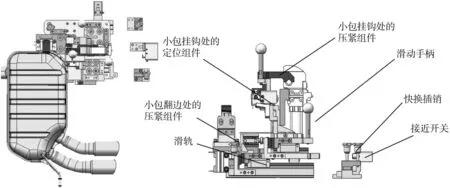

小消声包挂钩处的定位和压紧快换组件如图4所示。

不同规格的消声包有很多不同的定位位置,其中最明显的是消声包上的挂钩位置。当定位小消声包挂钩位置时,该机构会影响和干涉大消声包的定位,此时需要对该机构进行不同产品、不同状态的处理,因此在机构下面增加滑轨,以方便地切换不同产品的不同状态,当遇到小消声包挂钩产品时,操作人员将挂钩的定位和压紧机构向左侧滑动到位,用快换插销进行锁定,并由相应的接近开关来检测该机构是否滑动到位;当遇到大消声包产品时,操作人员将该机构向右侧滑动到位,并用快换插销进行锁定,相应的接近开关检测该机构是否滑开到位。该方式无需拆卸底座即可切换不同的生产状态,操作简单,方便灵活,大大降低操作人员的工作量,节省时间,提高生产效率,进而提高生产线的生产能力。

2.1.3 采用摆缸的旋转实现全自动化切换方式的设计要点

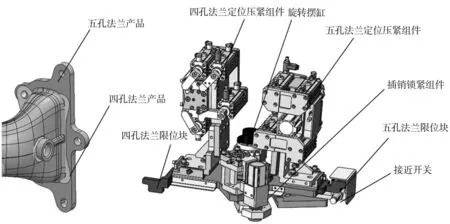

高效、稳定、安全一直是企业生产部门的目标,如何快速地完成夹具快换工作是其努力的方向。因此采用摆缸的旋转实现全自动切换状态,全自动快换组件如图5所示。图5中左侧的两种产品是五孔法兰产品和四孔法兰产品,可采用图5中右侧所示的结构来实现。

图4 小消声包挂钩处的定位和压紧快换组件

图5 夹具的全自动快换组件

(1)将四孔法兰的定位和压紧建立在一个整体单元上,五孔法兰的定位和压紧建立在另一个整体单元上。两个快换单元的切换靠中间的旋转摆缸来实现。

(2)在快换到位时加上限位块,由于摆缸的旋转速度较快,为了减少摆动到位时带来的冲击,在到位时增加缓冲装置。当旋转到位后,需要气缸带着定位销进行锁定,保证当前的状态稳定可靠。

(3)到位时最好通过接近开关来识别当前是哪一种产品的定位和压紧达到了工作所需状态。

(4)考虑到快换时的气路问题,可将该旋转机构所涉及气缸的相应电磁阀安装在旋转机构的空白处,这样与电磁阀连接的气管与压紧机构和其他气缸不产生相对运动,无需担心气管是否会因摆缸的旋转而产生磨损和损坏,但是从总气源连接到旋转机构上电磁阀的气管应尽可能长,以防止旋转机构旋转时导致气路损坏。

综上所述,全自动的切换状态在现今快速、高效的生产中非常重要,不但大大节省操作人员的操作时间,而且可以保证快换的准确性和安全性。

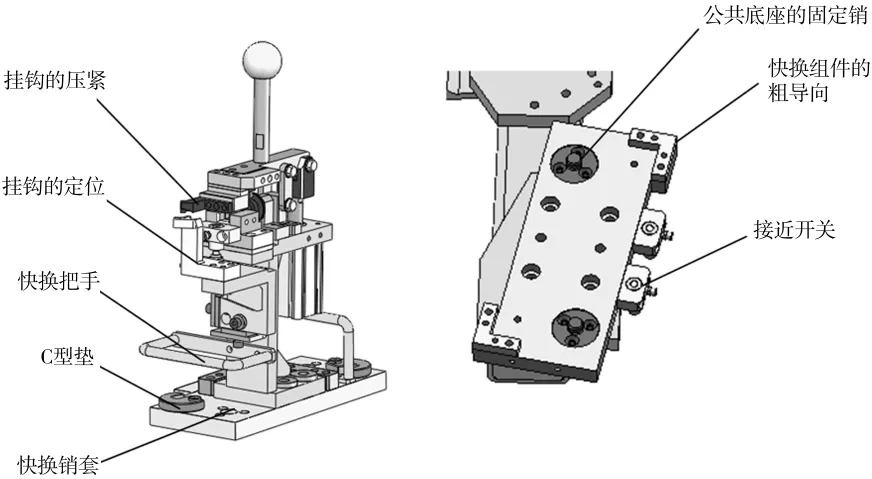

2.2 焊接夹具需要拆卸的快换方式

由于排气产品主要通过挂钩等连接方式固定在汽车底盘下,而不同类型的汽车安装底盘导致多种排气产品的挂钩形状差别很大,如果焊接夹具采用不拆卸的快换方式,往往很难实现多种挂钩的定位和压紧,这时需将定位和压紧装置做成一个快换单元,如图6所示。

(1)先将不同挂钩产品的定位和压紧做成一个快换单元,每个挂钩的定位和压紧单独设计。

(2)在设计快换单元的公共底座时,由于该底座无需拆卸,因此需在公共底座上建立两个固定定位销,在快换单元上设计与定位销相配合的定位套,以实现夹具快换过程中的快速定位。公共底座上应有安装快换单元的粗导向,方便操作人员了解大致的快换位置。

(3)在每个快换单元安装位置处设计C型开口垫圈,将其垫在螺帽下,只需将螺帽旋转放松一圈后即可从C型垫圈的开口处取下,达到完全松开目的。上紧时反向行之,仅需旋转一圈即可拧紧。

(4)在公共底座上应有接近开关装置检测和识别当前的快换单元是哪一种产品的快换单元。

(5)人工更换时快换单元时,应将快换单元的质量尽可能控制在20 kg以内,否则需要专用夹具更换设备,如夹具快换小车等。

采用上述方法设计的快换单元可将每个快换单元更换时间控制在10 min内,大大提高机器人焊接系统的整体生产效率。

图6 挂钩处定位和压紧的独立快换单元组件

3 结论

详细介绍在轿车排气系统中夹具针对产品的不同情况所采用不同的快换方式,每种快换方式的设计理念不同,但最终目标都是以高效、准确、安全的快换方式来实现夹具快换。随着现代社会汽车产业的快速发展,汽车产量和品种的迅速增加,柔性化的设计理念越来越重要,只有进一步提高焊接夹具的柔性化设计水平,才能使设备能更好地服务于用户,与汽车行业的飞速发展同步前进。

参考文献:

[1]李积侠.轿车排气系统机器人焊接夹具的设计要点及柔性化[J].电焊机,2013,43(2):94-97.

[2]王纯祥.焊接工装夹具设计及应用[M].北京:化学工业出版社,2011.

[3]朱耀祥,浦林祥.现代夹具设计手册[M].北京:机械工业出版社,2010.

[4]张四新,关丽.机械制造工艺与夹具设计[M].武汉:华中科技大学出版社,2017.

[5]欧艳华,谷礼双.零件加工工艺与夹具设计[M].北京:机械工业出版社,2014.