永磁同步电机转子磁钢拓扑结构与运行工况匹配性分析

2018-05-02,,,

,,,

(中车株洲电机有限公司,湖南株洲 412001)

0 引言

永磁同步电机由于磁钢拓扑类型繁多,且各自的电磁特性不同。在电机方案设计中,当磁钢拓扑结构选取不合理,将造成在制造成本要求内,电机性能达不到设计要求,或满足设计要求但超出允许的制造成本。所以选用最优的转子磁钢拓扑结构是电机设计工作中的重要内容。

现阶段,关于永磁同步电机转子磁钢拓扑结构电磁性能研究文献已较多。文献[1]对五种磁钢拓扑结构电磁参数特点以及弱磁性能进行了分析比较,文献[2]论述了内置式永磁电机弱磁率与凸极率对电机弱磁性能的影响,文献[3]基于“一”字型与“V”字型磁钢结构永磁电机交、直轴磁路的不同,对比分析了两种磁极结构电机在磁阻转矩上的差异。目前,在关于内置式永磁同步电机的文献中,尚没有在运行工况、电机结构与制造成本做明确要求下对不同磁钢拓扑结构类型电机进行性能对比分析的相关文章。

综上所述,针对现有研究尚不充分的现状,本文在电机供电方式、功率输出要求及稳定性、能效等级、工作制、机械结构、散热方式、制造材料用量相同条件下,分别设计“一”字型与“V”字型磁极永磁同步电机。通过对两台电机额定点电磁参数、永磁转矩与磁阻转矩占比、弱磁扩速范围对比分析,得出不同磁钢拓扑结构所适应的运行工况。

1 电磁方案设计

1.1 电磁方案设计原则

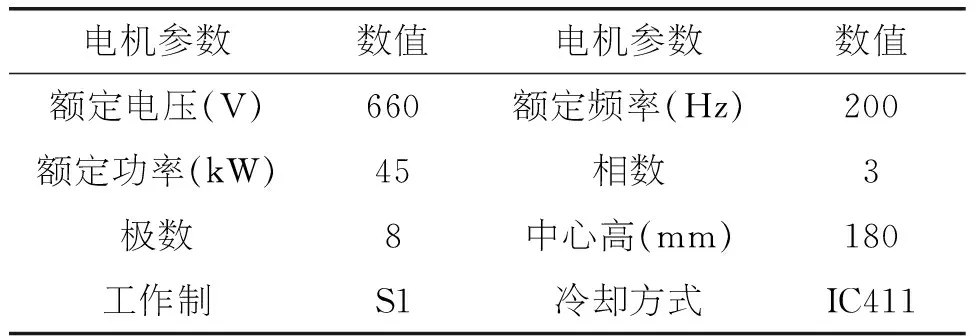

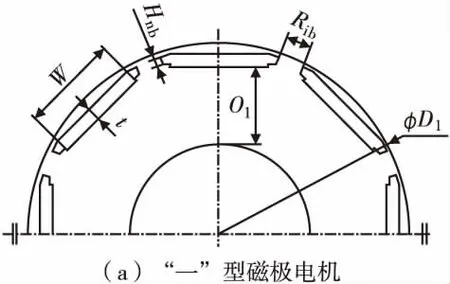

为了使各类型磁钢拓扑结构永磁同步电机(以下简称“各型磁极电机”)具有对比性,本文用于对比分析的“一”字型与“V”字型磁极永磁同步电机(以下分别简称“一型磁极电机”,“V型磁极电机”)需遵循以下电磁方案设计原则:(1)额定点电压、频率输入参数相同;(2)额定点转速、转矩值及转矩波动值输出参数相同;(3)在满足输入与输出参数前提下,制造材料消耗量相同,(4)进行电磁参数计算时,统一采用ANSYS Maxwell电磁场有限元计算软件。列出了电机基本参数见表1。转子磁钢拓扑结构如图1所示。

表1 电机基本参数

图1磁钢拓扑结构示意图

1.2 电磁方案参数介绍

(1)转子设计

各型磁极电机的转子冲片内外径尺寸、铁心轴向长度、硅钢片材料、磁钢牌号均相同,转子铁心无斜极。图1中,各型磁极电机磁钢总长度为w、磁钢宽度为t、隔磁桥内径φD1尺寸相同,对于1.1节中转矩波动值相同的要求,各型磁极电机通过调节Hrib、Rib、O1尺寸参数实现。

(2)定子设计

各型磁极电机的定子铁心与定子绕组完全相同。

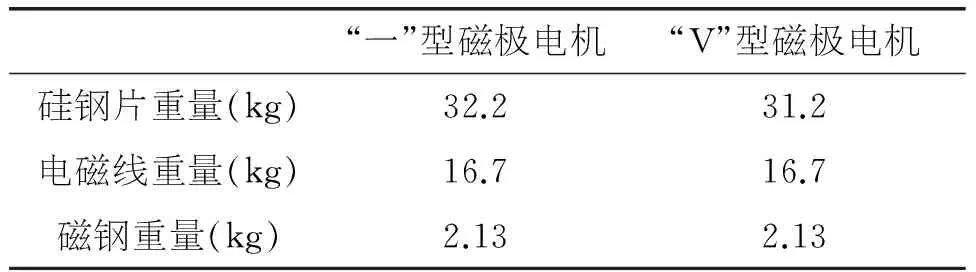

1.3 电机制造材料用量对比

各型磁极电机的机座、端盖与轴承结构均选用相同中心高Y2系列异步电机结构件,主要制造材料消耗量见表2。

表2 各型磁极电机制造材料用量

2 额定点参数对比分析

额定点参数不仅作为评价电机是否满足设计要求的基准点,也是国标中关于电机能效标准、振动噪声标准考核点。各型磁极电机额定点参数计算结果见表3。

表3 额定点电磁参数计算值

其中,由于各型磁极电机转子外形尺寸、轴承结构、额定转速相同,则风摩耗与杂散损耗均相同。

由表3计算结果可知,当满足1.1节电磁方案设计要求时,“一”型磁极电机的额定效率、功率因数、热负荷值均较优;相对于“V”型磁极电机,“一”型磁极电机由于磁钢距离转子表面更近,使其具有较高ψf值和较低Ld值,所以“一”型磁极电机具有更高的最大转矩倍数。

3 磁阻转矩与永磁转矩占比分析

内置式永磁同步电机合成电磁转矩由磁阻转矩与永磁转矩构成。由1.2节可知,各型磁极电机转子冲片用于安装永磁体开槽的面积相等,所以在满足1.1节设计约束条件下,各型磁极电机的永磁转矩与磁阻转矩占比可反应出对永磁体及转子冲片的利用率。

内置式永磁同步电机合成电磁转矩由磁阻转矩与永磁转矩构成。合成电磁转矩Tem可按式(1)计算。

(1)

式中,Id与Iq分别按(2)、式(3)计算。

Id=Iscosβ

(2)

Iq=Issinβ

(3)

式中,Is—额定电流峰值;p—极对数、β=90+α为转矩角。

永磁同步电机磁阻转矩在合成电磁转矩占比可按下式计算[4]

(4)

式中,Tr_max—磁阻转矩最大值;Tp_max—永磁转矩最大值。

由式(4)可知,当额定电流、额定转矩相同时,d轴与q轴电感差与永磁磁链值决定了磁阻转矩与永磁转矩比例关系。

图2为各型磁极电机在相同额定电流下的合成电磁转矩与磁阻转矩有限元计算结果。

图2各型磁极电机转矩特性

由图2可知,各型磁极电机最大合成电磁转矩值均等于额定转矩值,其中“V”型磁极电机的最大磁阻转矩值较大。

由表3计算结果可知,“V”型磁极电机具有较高的d轴与q轴电感差值和较小的永磁磁链值。结合图2转矩特性有限元计算结果可得结论,“V”型磁极电机的磁阻转矩占比将大于“一”型磁极电机,同理可得,“一”型磁极电机的永磁转矩占比大于“V”型磁极电机。

4 弱磁调速能力分析

永磁同步电机弱磁调速的能力体现在极限输入电压且热负荷在允许的范围内,电机在规定的负载条件下所能达到的最高转速。本文各型磁极电机极限输入电压值Umax为额定电压;由1.1与1.3节设计约束条件可知,各型磁极电机散热结构、工作制完全相同,对于S1工作制H180中心高的Y2电机,通常热负荷取值不大于1800;在允许的最大热负荷下,电机的极限输入电流可按公式(5)计算得出。

(5)

式中,Imax—最大输入电流;AJmax—允许最大热负荷值;Di1—定子内径;m1—相数;Nφ1—每相串联导体数;d—导线线规;n—并绕根数;a—并联支路数。

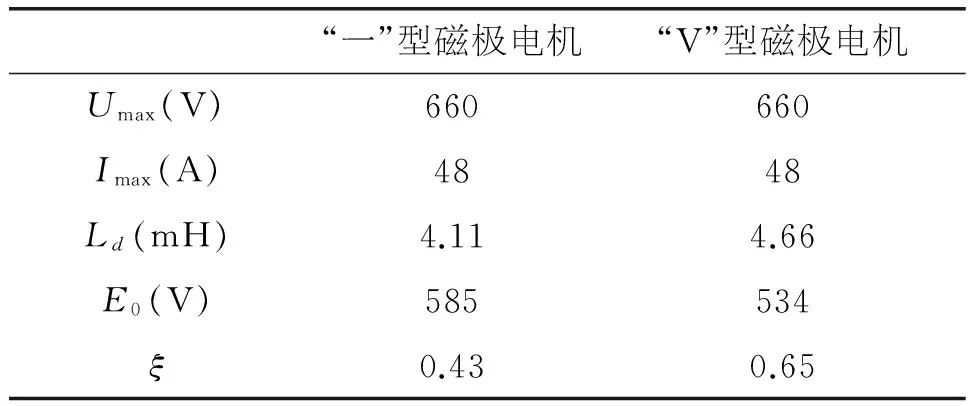

表4为弱磁分析相关数据计算值,其中,ξ—永磁同步电机弱磁率、Ld—空载d轴电感。根据表4计算结果可绘制定子电压与电流矢量轨迹,如图3所示。

表4 弱磁分析相关数据

图3定子电压与电流矢量轨迹图

由图3可知,在电机极限输入电流全部变为直轴去磁电流时,即极限电流圆与极限电压椭圆相切,电机具有理想极限转速,文献[5]给出了电机在极限电流限制下的极限转速计算公式,见式(6)。

(6)

式中,nN—额定转速;E0—线空载反电势有效值。

在极限电流与极限电压条件下,各型磁极电机在恒功运行段热负荷-转速有限元计算结果如图4所示。

图4 热负荷-转速曲线

由图4可知,“一”型磁极电机恒功最大转速为4815rpm,“V”型磁极电机恒功最大转速5700rpm;由式(6)可计算出“一”型与“V”型磁极电机理想极限转速分别为5890rpm与7850rpm。由永磁同步电机合成电磁转矩计算公式可知,当电机q轴电流为0时,其转矩值亦为0,由于电机本身各类损耗的存在,电机在实际运行时总会存在q轴电流,进而可知,电机实际极限转速小于理想极限转速,该计算结果与表4中nmax计算值趋势一致。

由3节结论可知,“V”型磁极电机磁阻转矩占比较大,当电机弱磁深度增加,磁阻作用将越来越明显;又因为永磁磁链较低,其用来去磁作用的id电流量也相对较小,所以当电机在恒功恒压区运行时,产生某一转速对应转矩值所需要的定子电流相对较小。综上理论分析与计算结果可得结论,“V”型磁极电机具有更好的弱磁调速能力。

5 结语

根据对各型磁极电机在额定点参数、磁阻转矩与永磁转矩占比、弱磁调速能力对比分析,可总结出“一”型与“V”型磁极电机各自所适应的运行工况类型。

(1)“一”型磁极电机在额定工作点效率,功率因数高、过载倍数大、热负荷小,并且由于磁阻转矩占比低,该类电机转矩波动相对较小,所以该类型电机适用于需长期、稳定运行某一工作点,并且能效等级要求较高的工况要求。

(2)“一”型磁极电机永磁转矩占比较大,其代表电机磁钢利用率较高,电机需运行在高转速工况时,“一”型磁极电机磁钢使用量较少,进而减小由于安装磁钢开槽造成转子冲片强度不足的问题。

(3)“V”型磁极电机每极磁钢安装量多、排布灵活,并且磁阻转矩较大,所以其转子冲片面积的利用率较高。当所要求的运行工况使电机设计功率密度较大时,通常每极磁钢的排布空间会相对紧张,这时采用“V”型磁极电机将成为最优方案。

(4)在相同逆变器供电条件下,“V”型磁极电机能满足更宽恒功调速范围的工况要求。

[1] 王艾萌,卢伟甫.五种拓扑结构的永磁同步电动机性能分析与比较[J].微电机,2010,(4):20-23.

[2] 郭秋鉴.永磁电机的弱磁性能与电机参数的关系[J].陕西理工学院学报,2005,21(3):59-62.

[3] 覃家财.内置式永磁同步电机电感参数对转矩的影响[D]. 重庆大学,2012.

[4] Akeshi Takahashi,Eri Maruyama,Wataru Hatsuse. Explict Criteria for Reluctance Torque Utility of Permanent Magent Motors. 2013 IEEE Energy Conversion Congress and Exposition. 5072-5076.

[5] 冯桂宏,李庆旭,张炳义,等. 电动汽车用永磁电机弱磁调速能力[J].电机与控制学报,2014,18(8):55-61.