电动汽车驱动用永磁同步电机结构分析

2018-05-02,,,

,,,

(中车永济电机有限公司,山西永济 044502)

0 引言

电动汽车以电能为动力能源,具有零排放、低噪声和节能等优点,可以减小汽车尾气对城市空气污染。 因此,电动汽车的研发与推广受到世界各国政府的高度重视[1]。内置式永磁同步电机以其结构简单、 效率高、 弱磁调速性能优良等一系列优点,在电动汽车牵引电机行业的应用越来越广泛[2]。电动汽车驱动电机的运行工况复杂多变,对于电动汽车的起动、加速、负荷爬坡等工况考虑,要求电机在低速运行时能够提供大转矩;对于最高车速和超车工况要求,要求电机在基速以上运行时具有较为宽广的恒功率运行区间,也就是要求电机具有良好的弱磁扩速能力。并且要有高过载能力,以及较好的动态速度和转矩响应。要求驱动电机在整个运行范围内效率最优,损耗低,减少车载电池电能消耗,提高电动汽车续航里程,降低对车载电源的蓄电量的要求。

为了满足低速大扭矩和高速恒功率区弱磁调速范围宽的要求,在设计电机时,必须从电动汽车对驱动电机的性能要求出发,结合永磁同步电机的结构特点,采用场路结合设计的方法对电磁负荷、转子结构、绕组型式以及尺寸等做合理的设计。尽量提高内置式永磁同步电机交轴电感Lq参数值,增大凸极率,充分利用由交、 直轴磁路不对称产生的磁阻转矩提高电机的过载能力和功率密度。合理确定额定转速时的永磁同步电机的空载反电势数值以匹配有限的逆变器直流侧电压所引起的电流调节器的饱和特性,扩大高速恒功运行弱磁扩速能力。

1 性能参数和结构设计

本文阐述的一款新能源汽车驱动用永磁同步电机采用铸铝机座和端盖,冷却方式为机座水冷。其主要性能参数表1所示。

表1 主要性能参数

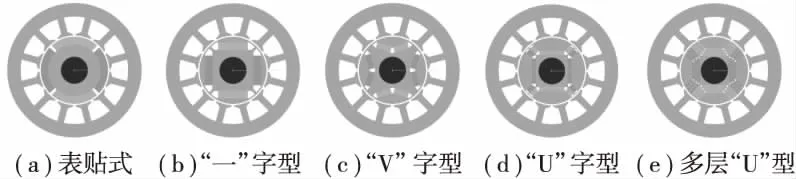

永磁同步电机根据转子结构的不同分为表面贴装式永磁同步电机(SPMSM)与内置式永磁同步电机(IPMSM)。内置式永磁同步电机(IPMSM)又分为“一”字型、“V”字型、“U”字型、多层“U”型。如图1所示。

图1永磁同步电机转子结构示意图

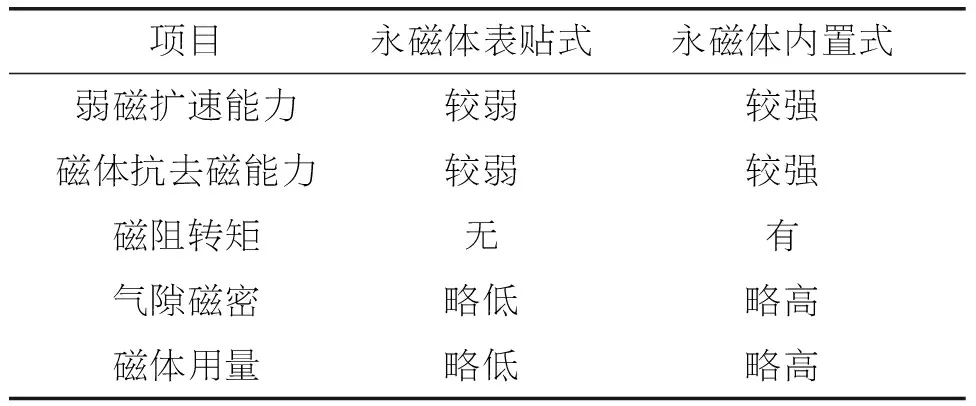

结合电动汽车用永磁同步电机特点,对永磁体表贴式转子结构和内置式转子结构对比见表2。

表2 转子结构对比

由于该电机设计要求中电机的弱磁扩速比为3.15,考虑到表贴式转子结构弱磁扩速能力不强,所以采用内置式转子磁路结构,而不采用表贴式转子磁路结构。对于内置式转子结构,“U”字型,多层“U”型加工制造难度大,而内置式“V”字型比内置式“一”字型转子磁路结构有更高的凸极率及更强的聚磁效应。为了提高凸极比以增强电机的弱磁扩速能力和高速下转矩输出能力,本文采用“V”型内置式转子结构。极对数的选取主要考虑电机的尺寸和损耗的要求。极对数多有利于减小电机轭部尺寸,但是与此同时会增加电机工作的电频率,增大铁芯损耗和变频器开关损耗,增加成本。通过合理选择分布和短距系数,整数槽分布式绕组结构可以有效抑制谐波电动势。该电机最高转速为 3000rpm,由永磁同步电机转速与频率的关系可知,取极对数为 6时,其最高频率为 150Hz,该电机选用的极槽组合为 12 极 72 槽,选用整数槽分布式绕组,并采用短距绕组和定子铁心斜槽使反电势波形更加正弦化,从而减小齿槽转矩、反电势谐波和转矩波动,提高电机电磁性能。

初步参数确定后,采用场路结合的方法对该电机的具体结构参数进行计算并优化,最终确定的该电机主要结构参数如表3所示。

表3 主要结构参数

2 仿真分析

本文设计采用了 ANSYS Maxwell 2D 软件对电机性能进行有限元分析。它包括电场、静磁场、涡流场合瞬态场等分析模块,可计算力、转矩、电感和损耗等,并且还可以通过强大的计算结果后处理功能,绘制磁力线和磁场强度的分布,给电机设计与分析带来诸多便利。根据电机主要尺寸在 Maxwell 建立 2D 模型以验证电磁方案的准确性。由于电机具有对称结构,为了减小计算量和运行时间,只用画出十二分之一模型,并把边界条件设定为奇对称主从边界条件。

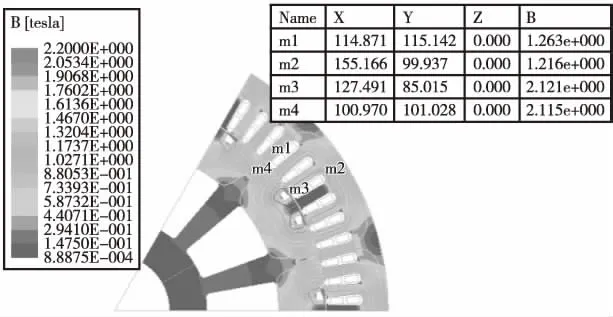

2.1 静态电磁场仿真采

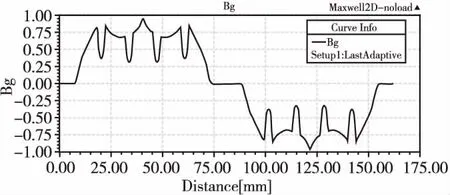

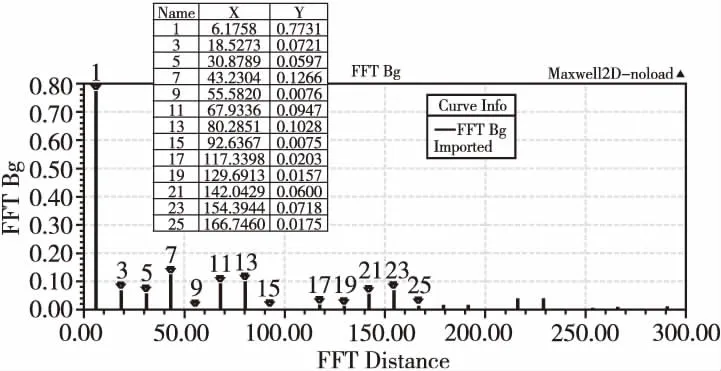

用ANSYS Maxwell 2D有限元进行电磁场计算的静态磁密云图,如图 2 所示。其各部位磁密与磁路计算数值相符。空载气隙磁密波形如图3所示,并对空载气隙磁密进行FFT变换,获得各次谐波赋值图如图4所示。

图2磁密云图和磁力线分布

图3空载气隙磁密波形

图4空载气隙磁密谐波分析

2.2 空载反电势计算

为了准确计算考虑交叉耦合、以及饱和作用对电机性能以及电机参数的影响,对样机进行了有限元瞬态电磁场计算。通过瞬态求解器,以额定转速 950 r /min 驱动方式,计算出该电机绕组的空载线反电势有效值约为212.87Vrms,样机定子三相绕组的空载反电势波形如图 5 所示。

图5空载线反电势波形

2.3 负载仿真

根据永磁同步电机dq轴数学模型,内置式永磁同步电机由逆变器供电时,其端电压方程和电磁转矩表达式如下。

(1)

(2)

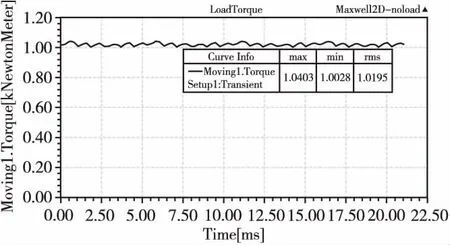

式中,Rs—电机定子相电阻;Ld、Lq—电机定子d、q轴电感;φf—永磁磁链;Pn—电机极对数;id、iq—永磁同步电机定子电流在d、q轴上的分量;β—定子电枢电流id超前q轴的电角度,为电流控制角。根据最大转矩电流比(MTPA) 控制特性,电流大小一定,改变β角,有一个最佳的β可以使得电机在一定的定子电流下获得最大输出转矩。本文对定子输入电流is和定子电枢电流is超前于q轴的电角度β进行参数化扫描分析,确定额定转矩时的定子输入电流is为227.9Arsm和β为27°。对该电机进行带载驱动瞬态电磁场计算,设定额定负载1005Nm,初始转速950r/min。计算出该电机带额定负载运行时的负载饱和磁场,由于电机带额定负载运行时,电枢电流和永磁体共同作用,使得负载时气隙磁密波形明显增大,输入电流为227.9Arsm,β为27°时电机的输出转矩波形如图6所示,输入电流波形如图7所示。

图6 额定转矩波形

图7 额定转矩输入电流波形

本文对峰值工况的定子输入电流is和定子电枢电流is超前于q轴的电角度β进行参数化扫描分析,确定峰值电流和最佳电流控制角。对该电机进行峰值工况带载驱动瞬态电磁场计算,设定峰值负载2800Nm,初始转速682r/min。通过负载场计算,得到带峰值负载时定子绕组的电流波形图如图8所示。输入电流为705Arsm电机的输出转矩波形如图9所示。

图8 额定转矩波形

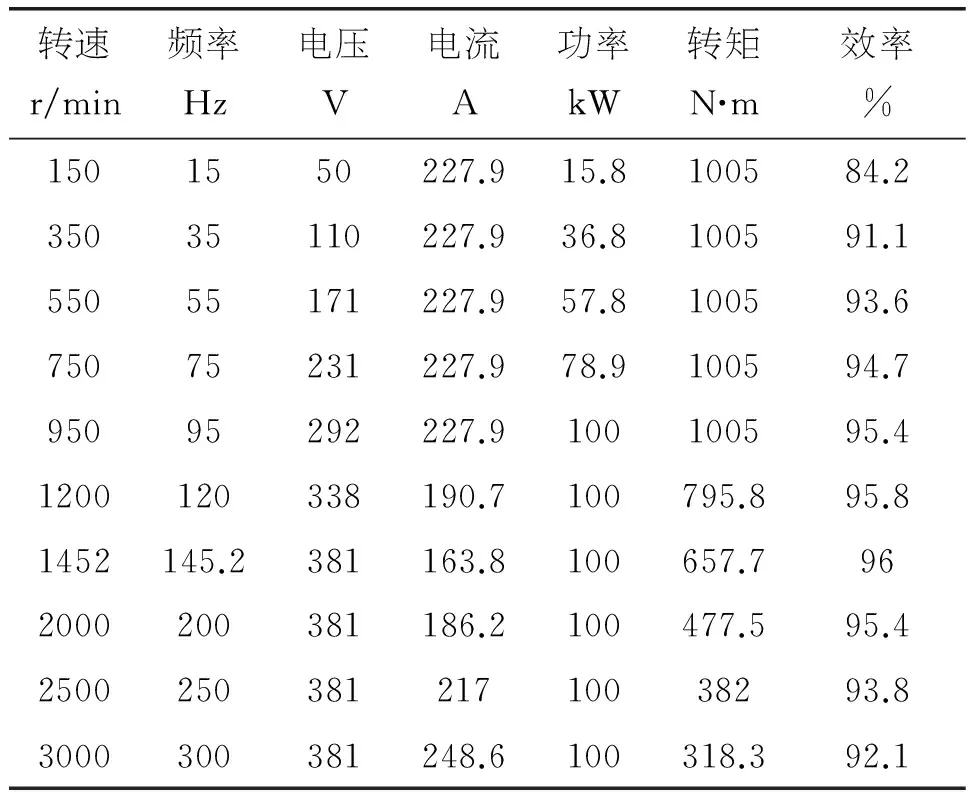

对该电机整个转速范围内特性计算,恒转矩控制区域采用最大转矩电流比(MTPA)控制,当电机端电压达到逆变器最高输出电压ulim后,采用弱磁控制。下面列出额定工况时整个转速范围内该电机特性,如表4所示。

表4 额定工况特性

2.4 效率MAP计算

效率MAP图,又称等高线图或云图,主要是反应在不同转速、转矩下驱动电机效率的分布情况。通过电机参数的适当调整可以调整驱动电机高效区在整个转速、转矩的分布情况,从而使驱动电机在整个运行范围内效率最优,损耗最低,减少车载电池电能消耗,提高电动汽车续航里程。本文对该电机全转速范围进行效率计算,计算结果如图10所示。由效率MAP可知,该电机在转速600rpm~2400rpm且负载率大于50%的情况下,效率大于93%。此区域该电机运行的高效运行区域。

图10 效率MAP图

3 样机试验

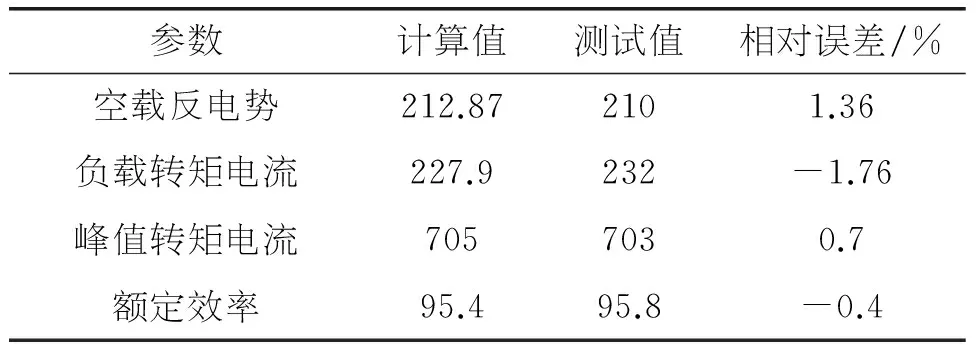

为了验证样机设计与电磁场计算分析的准确性,本文对所研制的100kW电动汽车驱动用内置式永磁同步电机进行了试验测试,实测空载反电势有效值为210V,比有限元计算值212.87V稍微偏小。额定转矩时的输入电流和峰值转矩时的输入电流也与计算值基本吻合。样机部分试验数据对比如表5所示。

表5 样机部分试验数据

4 结语

本文研究 “V” 型内置式永磁同步电机结构,结合电机设计的性能指标要求,通过场路结合计算方法设计出一款额定输出功率为100kW的电动汽车驱动用永磁同步电机,并完成了样机加工与试验测试工作,有限元仿真分析时考虑转折转速以内为最大转矩电流比(MTPA) 控制,转折转速以上为弱磁控制进行电机特性仿真。样机试验数据表明,有限元仿真分析与电机在空载工况、额定带载工况及过载工况数据的实测数据基本吻合。

[1] Zhu Z Q, Howe D. Electrical Machines and Drives for Electric, Hybrid, and Fuel Cell Vehicles[J].IEEE Proc,2007, 95(4): 746-765.

[2] Kim Kichan, Lee Ju, Kim Heejun, Koo Daehyun. Multiobjective Optimal Design for Interior Permanent Magnet SynchronousMotor[J] . IEEE Trans on Magnetics,2009,45(3): 1780-1783.

[3] 唐任远. 现代永磁电机理论与设计[M]. 北京:机械工业出版社,2008.

[4] 陈世坤. 电机设计(第二版) [M]. 北京:机械工业出版社,2000.