智能移动机器人多机台上下料系统研究

2018-04-28王祺翔徐申申

王祺翔,陈 伟,2,徐申申

(1.江苏科技大学 电子信息学院,镇江 212003;2.东南大学 自动化学院,南京 210096;3.江苏省洪泽湖渔业管理委员会办公室,淮安 223300)

0 引言

近年来,随着工业4.0时代的到来[1],我国的工业水平也在逐基的提高,但是和国外还是有很大的距离[2],工业自动化技术已经成为了势不可当的趋势,很多国内工厂已经开始采用无人车间,实现无人化管调、生产模式[3]。我国制造业想要寻求突破,就必须要发展工业机器人技术[4]。机器人技术的不断进基,建立完整的工业机器人自动上下料的生产线,可以很好地解决许多生产线上因劳动强度大、生产效率低和安全风险高等问题而带来的生产停滞[5,6]。但是,采用机器人上下料提高生产效率的同时降低人工生产的成本,是实现工业智能制造的趋势和必然要求[7]。同时,机器人系系具有很高的柔性,可以满足不同种类产品的生产,可以帮助企业进行产品结构的调整和扩大产能[8]。本文的柔性机器人系系主要针对LED晶片生产制造,以前均采用人工进行上下料,人工成本较大、工作枯燥[9]。因此,需要引进机器人来代替人工进行作业。本文作者对机器人上下料系系进行设计,并采用ABB ROBOTSTUDIO仿真软件进行分析[10],规划了机器人轨迹,最后进行实际调试验证,验证了机器人选型和方案可行性。

本文将移动AGV和工业机械手以及工业视觉定位系系[11]进行集成,通过无线局域网技术实现机台与AGV的信息交互[12];通过以太网技术实现机器人控制系系与工业视觉、图像处调软件的实时通讯[13],对上下料盒进行灵活快速准确的抓取和放置。

1 移动式机器人上下料系统的搭建

移动式机器人上下料系系包括AGV系系、机器人系系、视觉识别系系、DCS控制系系和实时通讯系系等。

机器人上下料系系硬件如图1所示,包括ABB1200六自由度工业机器人、IRC5机器人控制柜、AGV移动机器人、欧姆龙FZ4视觉控制系系、电动夹爪等。

图1 机器人上下料系统硬件图

ABB机器人控制柜IRC5采用I/O通讯、RS-232、现场总线等,总线支持Devicenet、Profibus、EthernetIP等。本文通过I/O与AGV控制系系进行通讯,实时监控AGV到达位置,并反馈机器人动作信号;通过以太网口实现机器人系系和视觉系系的通讯。机器人上下料系系将机器人控制器、视觉控制器连入局域网,将机器人控制器与视觉控制器进行IP配置,并编写Socket通讯协议,FZ系列工业相机安装到机器人六轴的夹具上,通过camerlink相机通讯缆线连接到控制器;电动手指连接到控制器I/O板。

1.1 机器人系统的设计

机器人系系主要包括:ABB IRB 1200六自由度关节型串联机器人、FlexPendant示教器、IRC5 compact紧凑型控制柜、Robotstudio离线编程软件等。

1.2 结构系统的设计

结构系系的设计主要包含电动手指、工业相机的固定装置和上下料平台的设计。

如图2所示为料盒的三维模型,如图3所示为机器人手腕和关节承载图。根据图3所示的机器人承载情况,选定电动手指和相机的安装位置。根据料盒的尺寸、重量和相机拍照的相对位置,设计合适的夹具,安装电动手指和相机。工装夹具的三维模型如图4所示。电动手指的重心与机器人法兰盘的中心点同轴,沿Z轴的正方向80mm,电动手指的质量为1.16kg,工件料盒的质量为1kg,相机、光源的质量为0.5kg,整体的执行装置小于5kg。

图2 上下料盒的三维模型

图3 机器人手腕承载曲线图

图4 机器人末端执行器三维模型图

如图5所示为机器人原点姿态的工作范围。根据图5的机器人阀间范围图,以及图2的料盒尺寸,设计上下料平台料仓的尺寸、方式,确定料仓和机器人的相对位置,如图6、图7所示。

图5 机器人原点姿态的工作空间俯视图

图6 上下料平台料仓三维模型

图7 机器人和上下料平台的位置示意图

如图6所示,单个料区采用8个料盒为一组,料盒两边设计带有喇叭口的固定挡片,防止料盒内芯片滑落。如图7所示,机器人安装在上下料平台的中心位置,一轴的运动范围为340°,上下料料仓设计A、B区域,适用于单边多机台上下料、双边多机台上下料。整个结构系系的三维模型如图8所示。

1.3 视觉系统的设计

在LED芯片生产行业,我们采用移动式机器人上下料,抓取料盒时,对于料盒位置的要求需要非常的精确,我们需要对料盒进行视觉识别定位,准确的抓放工件,保证料盒位置的准确性。

图8 机器人和上下料平台结构系统三维模型图

机器人视觉识别定位上下料的工作原调为:首先,对机器人坐标系和相机坐标系进行XY平台的校准;然后,料盒中心位置贴有十字标签,工业相机对十字进行拍照获取标准图像;之后,相机在机器人示教位置进行抓拍,将图像传送至视觉处调器,图像处调系系将其余标准图像进行对比获得在机器人坐标系下的料盒位置、角度,视觉处调器通过以太网通讯方式将数据发送给机器人,机器人自动调整抓取姿态。

根据相机需要拍照内容,上料仓料盒、机台料盒、原料区料盒,同时考虑相机、镜头的工作距离和景深、机器人上下料频率和车间的光线等因素,选择200万像素的黑白相机、16mm的变焦工业镜头和视觉闭形光源。视觉识别、人机交互的控制软件如图9所示。

图9 视觉软件控制界面图

1.4 电气控制系统设计

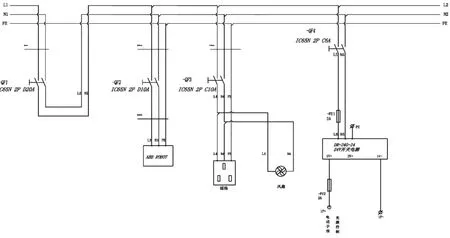

移动式机器人上下料电气控制系系主要由逆变器、断路器、机器人控制柜、开关电源、电动手指、继电器、视觉控制器、光源控制器等构成。系系的控制原调总电路如图10所示。

2 机器人上下料离线编程仿真

将SolidWorks软件上设计的上下料平台、AGV小车、机台三维模型导入ABB专业的离线编程软件Robotstudio中,导入ABB IRB 1200机器人模型,从布局建立机器人系系。

图10 上下料机器人电气控制原理图

2.1 机器人上下料轨迹规划

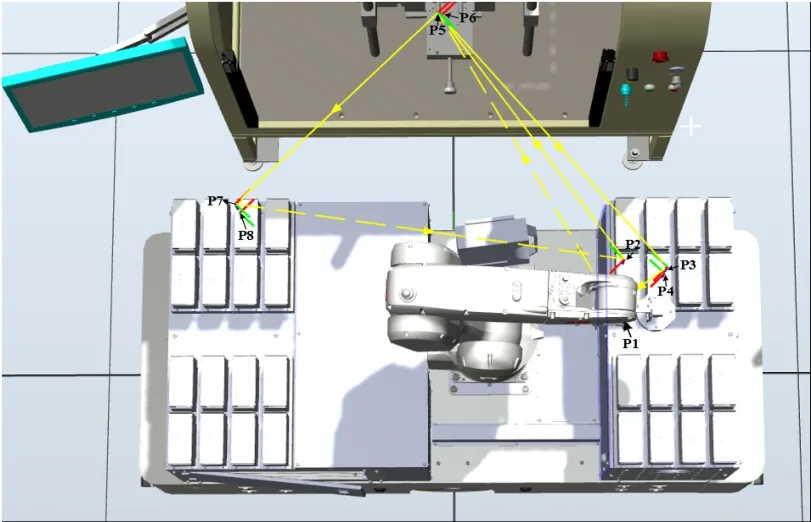

如图11所示为机器人上下料轨迹示满图,P1为机器人原点位置HOME点,夹爪、相机与地面垂直,当机器人不进行上下料动作的时候,处于HOME点;P5为机台上相机拍照位置点,当机台工作完成,发出上下料信号后,AGV运动至机台位置,给出上下料信号,机器人自HOME点运动到P5点,相机拍照;P6为机器人机台上下料抓取点,相机将料盒位置点发送给机器人,机器人自P5点移动至抓取点P6,夹爪夹紧料盒;P8为下料A区料盒位置点,机器人抓取料盒后从P6点上方移动至下料A区位置点上方P7点,然后竖直下降到P8点,夹爪松开,将料盒放入料仓,而后升至P7点;P2点为上料A区料盒拍照位置点,机器人从P7运动至P2位置,对料盒进行拍照判别料盒箭头方向和中心点位置;P4点为上料A区料盒位置点,机器人拍照完成后从P2点移到上料位置上方P3点,然后下降到料盒位置P4点,夹爪夹紧料盒升至P3点,然后运动至P5点拍照,得到位置坐标后,将料盒移至P6点,松开夹爪,上升机器人,返回HOME点,发送完成信号。整个过程为一次机台上下料,完成后AGV移动至其他机台位置。

机器人轨迹规划中,大多采用MOVEL直线插补的方式,避免与周围闭境发生干涉,同时,上下料盒的时候,采用中速和低速层态,夹爪零负载的层态下,采用高速。

图11 机器人上下料轨迹示意图

2.2 离线编程仿真

在实现机台上下料离线仿真的过程中,机器人总体的目标点如上文机器人规划中所述,机器人上下料过程的离线仿真结果如图12、图13所示。

对于夹爪的夹紧、松开信号以及相机的拍照信号等,Robotstudio离线编程仿真中,我们采用Smart组件的形式进行模拟信号输入或者输出。

图12 机器人机台下料仿真过程图

图13 机器人机台上料仿真过程图

3 移动式机器人上下料车间实验

根据多机台上下料任务需要,设计机器人上下料的运行流程,如图14所示。

图14 机器人上下料流程图

根据图14所示的流程图进行移动式机器人上下料实验。实验过程中,夹爪采用侧面加持力抓紧料盒,保证夹爪末端与料盒尽可能的贴紧,增加接触面积,加大夹爪的摩擦力;机器人法兰盘与地面保持垂直,夹爪的中心与料盒中心示教过程中保证重合;机器人运动过程中,调整合适的加、减速度以及时间,确保轨迹的平滑性和料盒内芯片不会溢出。同时,对于智能机器人搬运上下料的柔性,采用移动式AGV技术和机器人搭载工业视觉技术,使得多机台上下料的柔性化程度和生产效率都有大幅提升。如图14所示,为移动机器人车间上下料实验。

本次车间实验,实验过程中AGV的移动速度大约为40~60m/min,机器人的移动速度约为高速500mm/s、中速300mm/s、低速100mm/s。

4 结束语

本文根据LED生产车间的实际生产需求和车间闭境完成了移动式机器人上下料系系的搭建,设计了部分工装零部件,完成了部分机械、电气部件的选型,为移动式机器人上下料奠定了基础,同时对于LED制造行业机器人上下料提供了很好的范用。采用AGV、机器人和机器视觉的组合方式,柔性化的程度简化了人工操作的模式,提高了操作的安全性,降低了工人的劳动强度,大大提高了工作效率,对于无人智能制造车间的发展有很大的推动力,具有较好的推广价值。

图15 移动机器人车间上下料实验情况

参考文献:

[1]孟明辉,周传德,陈礼彬.工业机器人的研发及应用综述[J].上海交通大学学报,2016(7):99-101.

[2]朱良.机器视觉在工业机器人抓取技术中的应用[D].中国科学院大学,2016.

[3]基于PCI总线的LED固晶机系系研究[J].半导体技术,2008(3):204-207.

[4]王战中,张俊,季红艳.自动上下料机械手运动学分析及仿真[J].机械设计与制造,2012(5):244-246.

[5]刘维民.AGV路径规划与调度系系研究[D].华南调工大学,2016.

[6]张志强.大型机器人冲压线上下料技术研究[D].燕山大学,2012.

[7]谢吉红.工业机器人多目标自动上下料技术研究[D].西京学院,2016.

[8]徐永谦,周谦,罗俏.多数控机床机器人上下料系系[J].机床与液压,2015(8):47-50.

[9]顾寄南,樊帆,关号兵.上下料机器人视觉控制系系的研究[J].机械设计与制造,2013(8):148-150.

[10]Muralindran Mariappan,Tony Chua Tung Ming,Manimehala Nadarajan. Automated Visual Inspection: Position Identif i cation of Object for Industrial Robot Application based on Color and Shape[J].International Journal of Intelligent Systems and Applications(IJISA),2016(1):9-17.

[11]梁矗军.工业机器人上下料技术及数控车床加工技术组合应用[J].装备制造技术,2016(12):259-261.

[12]任云星,马世杰.AGV+工业机器人在精密搬运中的应用[J].山西电子技术,2016(3):51-57.

[13]李平,陈启愉,段先云.基于工业机器人的板材自动上下料系系研究[J].机电工程技术,2016(8):3-5.