激光熔覆Ni/WC涂层温度场及形貌模拟

2018-04-27朱小刚

叶 寒,朱小刚,余 廷

(南昌大学机电工程学院,江西 南昌 330031)

1 引 言

高锰钢在强烈的冲击下表现出优异的耐磨性,由此而被常用于矿山、冶金、铁路、电力等行业,现阶段我国用于矿山行业的破碎机的衬板所用材料一般为高锰钢。高锰钢具有很高的冲击韧度,但在没有冲击载荷作用下的硬度较低[1]。高锰钢仅在强的冲击下才出现加工硬化效果,而对于冲击载荷不大的工况而言其耐磨性无法明显提高。并且高锰钢在加工硬化后,其屈服极限并不是很大,在超过此极限的外力作用下,工件有时会产生开裂,导致使用寿命达不到预期结果[2-3]。

如何提高高锰钢的抗磨性能的问题受到广大材料工作者的关注。作为一种应用前景十分广阔的激光熔覆表面强化技术是提高其耐磨性的有效手段。在激光熔覆过程中,温度场分布对熔覆层质量产生重要影响,但温度场的测量又由于激光熔覆中材料的升温和冷却速度很大的特点而变得很难,因此,如何通过数值模拟的手段获得温度场的分布的方法越来越受到学者们的关注[4]。本文利用ANSYS软件对ZGMn13Cr2表面激光熔覆镍包WC复合涂层瞬态温度场进行了动态的模拟,做了与之对应的试验,并且对熔覆层横截面形貌、组织形貌、温度场分布进行观察及分析,试图验证模拟结果的准确性,为优化涂层制备工艺提供理论参考。

2 激光熔覆温度场的模拟

2.1 基本假设

为了计算方便,做出如下假设:

(1)激光束作用于基体表面的能量分布为基模高斯分布[5]:

(1)

式中,P为激光功率;r为基模高斯光束的半径;s为距光斑中心的距离。激光的加热作用以在基体表面上施加热流密度来完成[6]。由于粉末对激光有衰减的作用和基材对激光的吸收的大小,表面热源表示为:

(2)

式中,η为熔覆粉末对激光的衰减率,激光能量衰减率η取0.15[7];A1为基材的激光吸收率,ZGMn13Cr2的激光吸收率A1取0.35[9]。

(2)由于随温度变化的对流系数和辐射的存在,使得问题具有非常大的非线性,所以,为了简化计算,模型中通过一个综合表面散热系数hc来综合考虑辐射和对流换热现象[9],即:

hc=2.41×10-3εT1.61

(3)

式中,T,ε分别为与空气接触的表面温度和发射率。

(3)材料熔化、凝固速度很快,熔池尺寸很小,不考虑熔池的流动作用及粉末颗粒和熔池的对流换热。忽略材料的汽化,用焓值法来考虑材料的相变产生的潜热[6]。

2.2 数学模型

在基材表面建x、y坐标,z方向为待强化表面的外法线方向,热传导方程为:

(4)

式中,ρ,c,λ分别为材料的密度、比热容和热导率;qv为内热源的强度;t为时间。

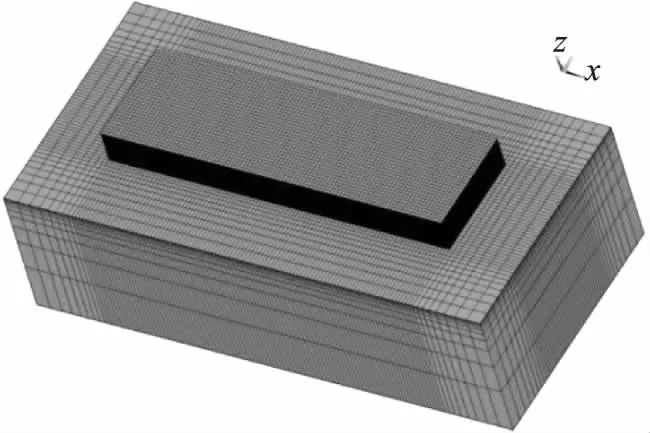

2.3 模型及网格

温度场模拟的有限元模型如图1所示,其中,基体尺寸为14 mm×7 mm×4 mm,熔覆层尺寸为10 mm×3 mm×1 mm。采用SOLID70单元对模型进行网格划分,x轴为激光扫描方向、y轴为熔覆层宽度方向,这两个方向网格尺寸设为0.1 mm,z轴为待强化表面的外法线方向,其网格尺寸设为0.01 mm。为了提升运算速度,减少计算时间和结果数据所占空间,基体远离熔覆层的网格逐渐变大。熔覆层的生长过程通过ANSYS中的生死单元技术实现,激光熔覆前,“杀死”所有熔覆层单元,随着熔覆过程的进行,“杀死”的单元再被选择性的“激活”。

图1 有限元模型Fig.1 Finite element model

2.4 初始条件及边界条件

对于公式(4),为了得到唯一解,需给出确定的初始条件以及边界条件。对于基体材料的初始条件,其为基材的初始温度T0,取为20 ℃。对于熔覆材料,其初始条件为熔覆粉末到达熔池前由于吸收激光能量所达到的温度Ta[10]。

(5)

式中,rp,ρp,Cp,Vp分别为熔覆粉末的半径、密度、比热容、平均速度;h为粉末到达熔池前移动的距离;σ为斯蒂芬-波尔兹曼常数;A2为粉末对激光的吸收率;H为粉末颗粒表面温度T/2处的对流换热系数。熔覆粉末Ni60A对激光的吸收率A2取0.35[11]。

本文中温度场模拟包含有如下两类边界条件:

一类为基体表面加载的热源即热流密度:

(6)

式中,nx、ny、nz为材料边界外法线方向的余弦。

另一类为边界面与环境物质间的热互换,即:

(7)

2.5 热物性参数的确定

本试验中,基体材料为ZGMn13Cr2,熔覆材料为镍包WC复合粉末,由于激光熔覆产生很大的温度梯度,导致严重的材料非线形,这对计算结果有较大的影响,所以需给出随温度变化的热物性参数。一般高温下的材料热物性比较难获得,所以通过已知材料常低温下的热物性数值采取插值法获得高温下的热物性参数值。

2.6 计算方法

本文中瞬态温度场的模拟需把激光熔覆的过程离散化为多个载荷步,后一载荷步的初始条件基于前一载荷步计算的温度场。各载荷步需要完成两个任务:(1)计算温度场分布,获得熔池半径。(2)通过得到的熔池半径选择性的激活被“杀死”的单元,根据熔覆过程中的质量守恒定律得到:

ρpVl=ξVsΔt

(8)

式中,Vl为“杀死”的单元中被重新激活的单元体积;Δt为时间步长;ξ为熔覆粉末的利用率;Vs为送粉速率。

通过大量的试验,单道熔覆层的上表面主要受表面张力控制,可用球冠状模拟熔覆层截面形状[12],即:

(9)

式中,hk,Rk分别为第k个载荷步中球冠的高度和半径;hk、Rk与第k个载荷步中捕捉到的熔池半径Rm,k有如下关系:

(10)

通过式(8)、(9)、(10)便可确定熔覆层形状尺寸。

前一个载荷步完成后,通过APDL中的循环语句来达到热源的移动的效果,再更新边界条件,后一步的起始条件是基于前一步计算的温度场,再完成上述的两个任务,如此循环至整个激光熔覆过程的结束。

3 模拟结果的试验验证

采用德国IPG公司的YLS-4000多模光纤激光器进行激光熔覆试验,试验基体为ZGMr13Cr2,熔覆材料是75%Ni60A+25%球形WC的复合粉末。以同轴送粉形式进行送粉,用氩气对熔覆层进行保护。本试验内容为不同扫描速度下的激光熔覆的试验,试验的工艺参数见表1。

表1 激光熔覆工艺参数Tab.1 Process parameters of laser cladding

试验完成后,将熔覆后的试样用线切割机沿熔宽方向切割,对横截面进行打磨抛光,用王水腐蚀20 s。然后,利用蔡司AxioCamMRc5型金相显微镜观察熔覆层横截面形貌。

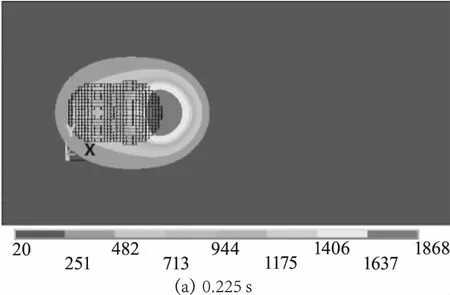

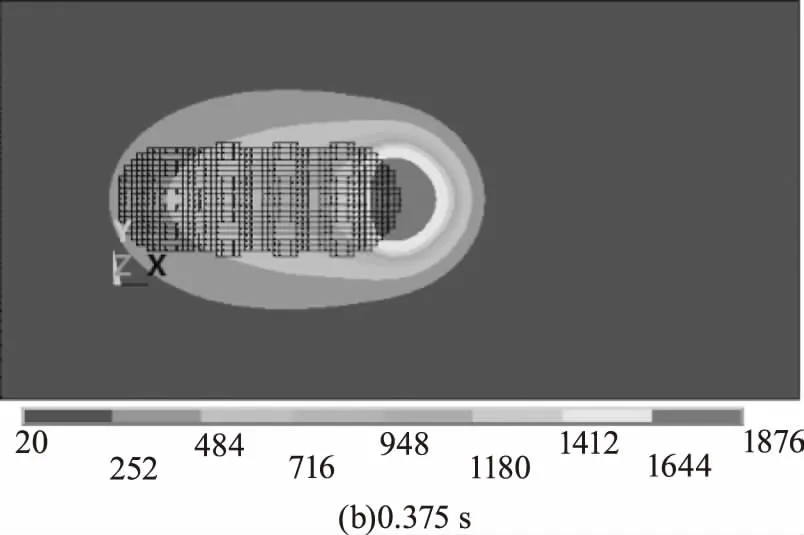

3.1 模拟结果

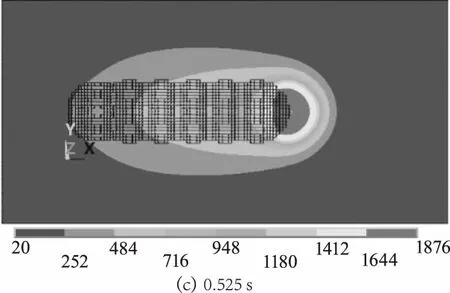

图2是激光扫描速度为500 mm/min时,不同时刻温度场分布及熔覆层形貌图。从图2中可以看出,温度场有拖尾现象,似彗星状,从图中可以看出温度场分布呈勺状,激光中心达到最高温度,而基体边缘区域仍为初始温度,熔池前方温度梯度比熔池后方大,这是由于激光扫描速度较快,热量无法及时传导,导致热量在熔池后方积累造成的。

图3为熔池的最高温度随时间的变化曲线,在t=1.375 s时,熔池最高温度达到1876 ℃,之后由于通过传导、表面辐射和对流等消耗的热量和激光产生的热量达到一个平衡,熔池最高温度在0.375 s之后就基本保持稳定了。

(a)0.225 s

(b)0.375 s

(c)0.525 s 图2 不同时刻温度场分布和熔覆层形貌Fig.2 Distribution of temperature field and morphology of cladding layer at different time

图3 最高温度随时间变化Fig.3 The maximum temperature varies with time

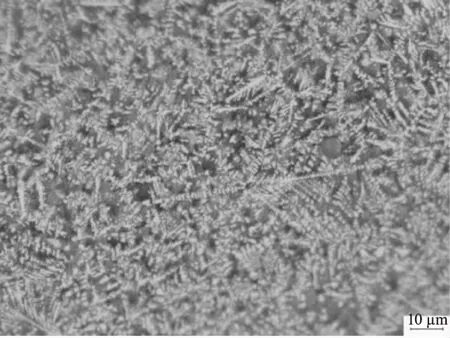

图4为如图2(b)中所示路径1上的温度梯度随离基体表面距离的变化曲线,从图中可以得到最大温度梯度达到2×106℃/m,极大的温度梯度和凝固速度使得凝固界面推进速率大于溶质原子析出速率,溶质原子来不及扩散便被固相捕获,造成非平衡凝固,从而形成择优生长的细化树枝晶。图5为AxioCamMRc5型金相显微镜观察到的细小树枝晶。

图4 路径1上的温度梯度分布Fig.4 Temperature gradient distribution on path 1

图5 熔覆层组织图Fig.5 Microstructure diagram of cladding layer

3.2 试验验证

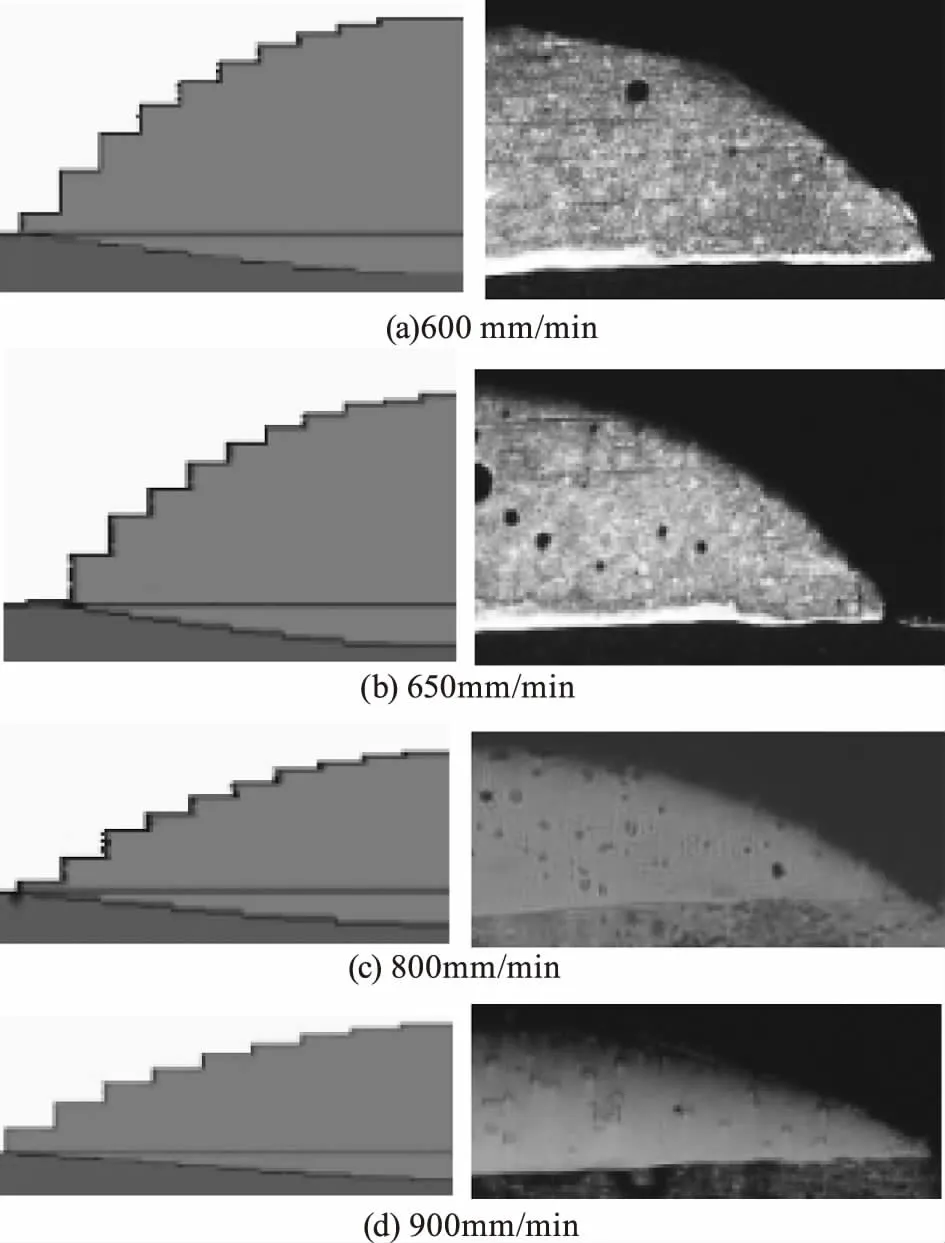

图6为扫描速度分别为600 mm/min、650 mm/min、800 mm/min、900 mm/min下熔覆层横截面几何形貌模拟和试验结果的对比图,左侧为模拟结果,右侧为试验结果,左侧模拟结果中的较浅色区域为熔覆层,熔覆层是由每个激活单元组成的,所以其外部轮廓线呈锯齿状,锯齿大小会随划分网格时所设单元尺寸的减小而变得光滑。从图6可以定性的看出,通过模拟得到的熔覆层的形状、尺寸大小和试验结果基本保持一致。

图6 不同扫描速度下熔覆层 横截面形貌模拟和试验结果对比Fig.6 Comparison of simulation and experimental results of cross section morphology of cladding layer at different scanning speeds

表2为模拟结果和试验结果的数值对比,从熔覆层熔高、熔宽、熔深三个数据进行比较,从表2中可以看出,模拟结果与试验结果的误差较小,所以本模型可以为激光熔覆工艺参数的优化提供理论依据。

表2 模拟和试验结果对比Tab.2 Comparison of simulation and test results

4 结 论

本文使用有限元软件ANSYS对温度场及熔覆层几何形貌进行了模拟,并做了对应试验与之做对比。得出如下结论:

(1) 提供了Mn13Cr2表面激光熔覆镍包WC复合涂层瞬态温度场及熔覆层几何形貌的数值模拟方法。熔覆层温度场有拖尾现象,激光中心达到最高温度,而基体边缘区域仍为初始温度,熔池前方温度梯度比后方大,熔池最高温度在短时间之后会基本保持稳定。

(2)根据模拟及试验结果,熔深方向上的极大的温度梯度和凝固速度使得凝固界面推进速率大于溶质原子析出速率,溶质原子来不及扩散便被固相捕获,造成非平衡凝固,从而形成择优生长的细化树枝晶。

(3)将模拟得到的熔覆层熔高、熔宽、熔深三个数据与试验数据做对比,两者保持一致,所以本模型可以为激光熔覆工艺参数的优化提供了理论依据。

参考文献:

[1] LI Yongtang,FU Jianhua,LEI Bufang,et al.Research on manufacturing process for complex low-alloyed wear-resisting crusher liner[J].Journal of Mechanical Engineering,2013,49(12):72-77.(in Chinese)

李永堂,付建华,雷步芳,等.多元低合金耐磨钢破碎机衬板制造工艺研究[J].机械工程学报,2013,49(12):72-77.

[2] LIU Jungang,FENG Jing,CAI Xiaojuan,et al.Present situation and analysis of wear-resistant steel production[J].Laigang Science & Technology,2010,(2):1-3.(in Chinese)

刘军刚,冯璟,蔡晓娟,等.耐磨钢生产现状与分析[J].莱钢科技,2010,(2):1-3.

[3] CHEN Xijie.High manganese steel[M].BeiJing:Machinery Industry Press,1989.(in Chinese)

陈希杰.高锰钢[M].北京:机械工业出版社,1989.

[4] YING Lixia,WANG Liqin,CHENGuanci,et al.Simulation and calculation of 3D laser cladding temperature field of ceramic-metal composite coatings by finite element method[J].Heat Treatment of Metals,2004,(7):24-28.(in Chinese)

应丽霞,王黎钦,陈观慈,等.3D激光熔覆陶瓷-金属复合涂层温度场的有限元仿真与计算[J].金属热处理,2004,(7):24-28.

[5] LI Junchang.Diffraction of laser and calculation on thermal acting[M].Beijing:Sience Press,2002.(in Chinese)

李俊昌.激光的衍射及热作用计算[M].北京:科学出版社,2002.

[6] ZHANG Y J.Numerical study of thermal history in laser aided direct metal deposition process[J].Science China Physics,Mechanics & Astronomy,2012,55(8):1431-1438.

[7] JIN Shaowei,HE Xiuli,WU Yang,et al.Laser powder attenuation by powder flow in coaxial laser cladding[J].Chinese Journal of Lasers,2011,(9):73-78.(in Chinese)

靳绍巍,何秀丽,武扬,等.同轴送粉激光熔覆中粉末流对光束能量的衰减作用[J].中国激光,2011,(9):73-78.

[9] Alimardani M,Toyserkani E,Huissoon J P.A 3D dynamic numerical approach for temperature and thermal stress distributions in multilayer laser solid freeform fabrication process[J].Optics & Lasers in Engineering,2007,45(12):1115-1130.

[10] YANG Xianqun.Predictingthequalityof clad in laser cladding by powder and numerical simulation of cladding process[D].Harbin:Harbin Institute of Technology,2008.(in Chinese)

杨贤群.送粉式激光熔覆质量预测与熔覆过程数值模拟[D].哈尔滨:哈尔滨工业大学,2008.

[11] LIU Anmin,ZHANG Chonghao.Nickel based ceramic alloy powder dedicated to continuous wave fiber laser cladding [P].CN103602948A,2014-02-26.(in Chinese)

柳岸敏,张翀昊.专用于连续波光纤激光熔覆的镍基金属陶瓷合金粉末[P].CN103602948A,2014-02-26.

[12] Cheikh H E,Courant B,Branchu S,et al.Analysis and prediction of single laser tracks geometrical characteristics in coaxial laser cladding process[J].Optics & Lasers in Engineering,2012,50(3):413-422.