玻璃纤维-铝合金层合板氙灯老化性能研究

2018-04-27崔海超熊磊马宏毅翟全胜

崔海超,熊磊,马宏毅,翟全胜

(1.中航工业复合材料技术中心,北京 101300;2.南昌航空大学,南昌 330063)

FML(Fiber Metal Laminate)纤维-金属混杂层合板由纤维预浸料复合材料层与金属薄板叠层,给予温度及压力后,共同固化胶接而成,它综合了树脂基纤维复合材料及金属的优势,具有优异的耐疲劳性、抗冲击韧性及高的比强度等性能[1-5]。虽然混杂材料兼具复合材料与金属材料的性能优势,但飞行器在高空面临着各种环境考验,如湿热、紫外线等,而纤维-金属混杂材料内部的树脂有机物及较多的结合界面在老化条件环境中会发生腐蚀现象,影响结构性能[6-7]。玻璃纤维-铝合金层合板作为第三代纤维-金属层合板,在民用及军用飞机中的应用最为广泛,其中空客公司A380飞机的顶拱及前缘等均采用了该类材料制造。飞机飞行过程中时刻暴露于紫外线等光线的照射之中,材料性能的稳定是飞机运行安全的基础[8-10]。国内外对于玻璃纤维、碳纤维复合材料或铝合金材料的老化性能、机理等开展了大量研究工作[11-16],而玻璃纤维-铝合金层板混杂复合材料的氙灯老化实验在文献中尚未见研究。

文中针对玻璃纤维-铝合金层合板试样采用氙灯加速老化的方法处理,研究不同氙灯老化时间后复合材料层及界面的形貌变化,对材料的老化静态力学性能变化进行了研究,为玻璃纤维-铝合金层合板的应用提供科学依据。

1 试验

1.1 材料

该试验使用中航工业复合材料中心研制的玻璃纤维-铝合金层合板,层合板使用的铝合金板牌号为2024-T3,名义厚度为0.254 mm,玻璃纤维预浸料牌号为S4C9-1200/SY-27,名义厚度为0.15 mm。使用的层合板结构包括单向及正交两类,铺层见表1,测试包括两类结构的0°及90°方向。

表1 玻璃纤维-铝合金层合板铺层结构

1.2 老化环境及试验方法

1)氙灯老化环境:试验使用美国Q-LAB公司生产的Q-Panel氙灯灯管作为辐照光源,设定辐照度为500 W/m2,光源波长范围为290~800 nm,黑板温度范围为(40±5)℃,相对湿度为40%,每个测试周期为 14 d。

2)静态力学试验采用上海龙华公司生产的万能试验机(型号为WDW-50C),试样规格及标准见表2。其中,弯曲试验时,使试样背光面向上,与试验机压头接触,试样曝光面向下。

3)显微形貌及元素分析,使用 FEI公司的扫描电子显微镜(型号为 QUANTA-200)观察铝合金显微形貌,元素分析使用与扫描电子显微镜联用的射线能谱仪。使用JEOL公司的扫描电子显微镜(型号为BCPCAS4800)观察复合材料层显微形貌,放大倍率为500~2000倍。

表2 试样规格及标准

4)红外光谱分析,光谱分析实验使用 Nicolet公司的红外光谱仪(型号为FIR750),扫描波数范围为 4000~400 cm-1,信噪比为 2000∶1。

2 结果与分析

2.1 静态力学性能

通过表征玻璃纤维-铝合金层合板在不同氙灯老化周期后的典型力学性能,分析材料在氙灯老化后的拉伸破坏过程。

2.1.1 静态拉伸强度及模量

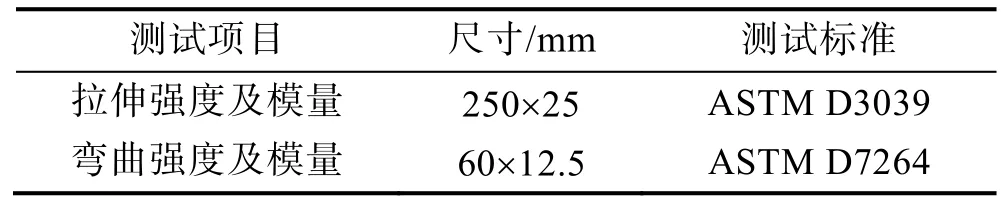

实验测试了单向、正交两类结构的0°及90°材料拉伸强度及模量,不同老化周期数据曲线如图1所示。

图1 不同老化周期的数据曲线

由图 1可以看出,四种结构玻璃纤维-铝合金层合板的拉伸强度及模量随老化时间的延长均呈现下降趋势。正交结构两个方向试样的拉伸强度对于氙灯环境相对敏感,对比未老化及老化84 d后的层合板性能,两种结构层合板的拉伸强度均降低13.7%,模量分别降低2.5%和2.1%,而单向0 °及90°层合板拉伸强度分别降低7.6%和4.5%,模量分别降低3.9%和4.1%。

观察氙灯老化后的试样端面,老化前后未产生明显变化,但拉伸强度产生了不同程度的下降趋势,依赖铝合金层承载的单向 90°玻璃纤维-铝合金层合板及依靠纤维增强体承载的单向 0°玻璃纤维-铝合金层板拉伸强度波动性较小。这表明老化过程并未使材料基体树脂及玻璃纤维增强体发生结构性破坏,仅对玻璃纤维-铝合金层合板中的树脂交联分子链产生了作用,破坏了部分已交联的分子链结构,降低了树脂交联程度。同时影响了铝合金-树脂及树脂-纤维的界面性能,氙灯光照对于单向结构层合板影响较小,但界面性能的降低对于玻璃纤维增强体在承载后的应力传递产生了一定影响。这种情况在对界面性能依赖性高的正交铺层结构中表现得尤为明显,使正交0°及正交 90°玻璃纤维-铝合金层合板拉伸强度降低了13.7%。

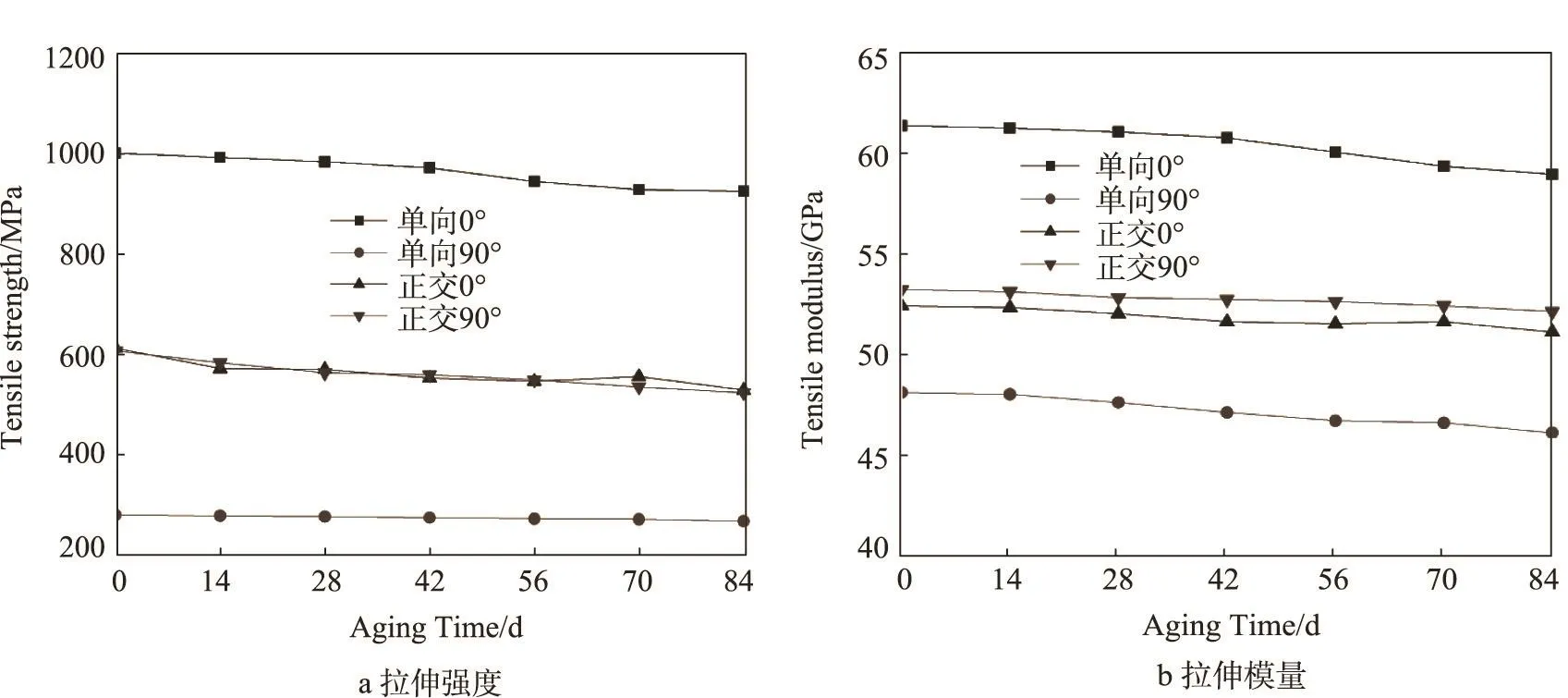

四种结构的玻璃纤维-铝合金层板拉伸破坏形式相同,以单向结构玻璃纤维-铝合金层板 0°拉伸破坏为例,如图2所示。破坏形式包括复合材料层的纤维及基体破坏及铝合金层发生的塑性变形破坏。复合材料层及铝合金层的模量存在着较大差异,树脂-铝合金界面对于传递两者的应力起至关重要的作用。在玻璃纤维-铝合金层合板未经历老化时,其中存在的纤维-树脂及铝合金-树脂界面未发生破坏,拉伸过程中的拉伸应力可由铝合金、树脂和玻璃纤维共同承载。在纤维及铝合金层内部应力裂纹萌发初期,树脂基体的韧性及纤维在层内的桥接作用,可抑制裂纹的扩展趋势。由于铝合金的断裂伸长率远高于复合材料层,在拉伸过程中,玻璃纤维-铝合金层合板内部的复合材料层首先发生破坏,此时应力超过了铝合金塑性变形应力,使铝合金层断裂。

图2 拉伸破坏试样(单向0°)

2.1.2 静态弯曲强度及模量

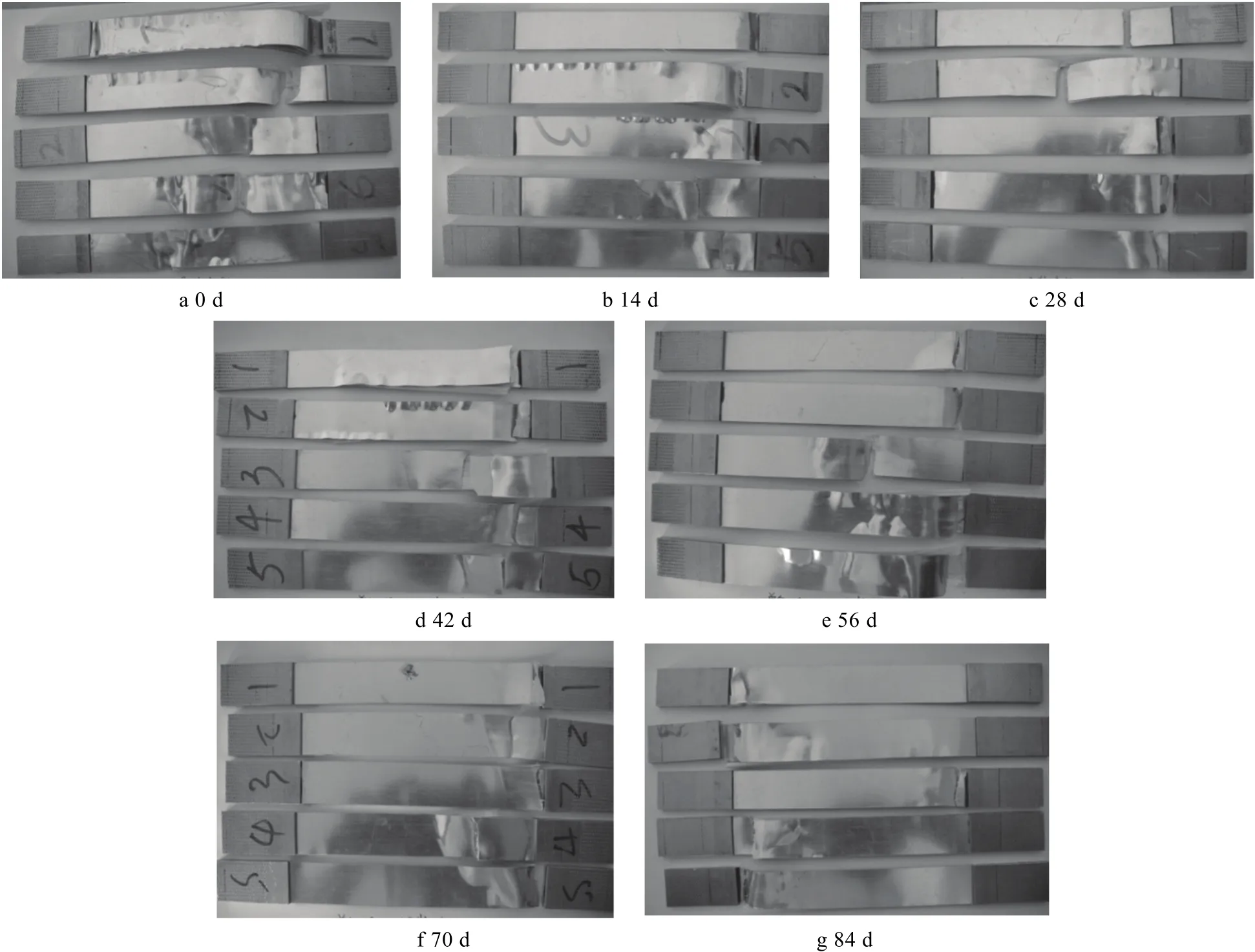

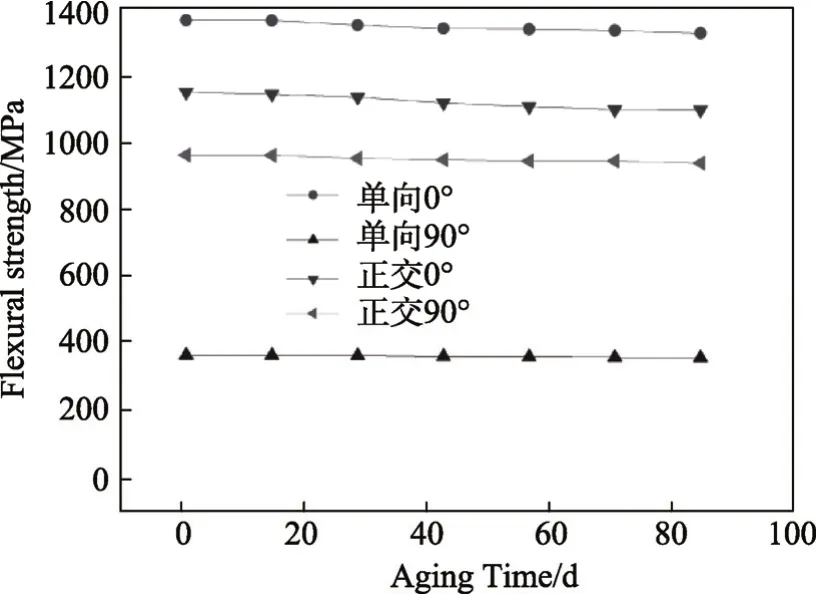

玻璃纤维-铝合金层合板单向、正交两类结构 0°及90°方向的弯曲强度及模量曲线分别如图3和图4所示。弯曲强度及模量随着氙灯老化周期的延长而降低,下降幅度较小。在氙灯老化84 d后,单向结构的0°和90°及正交结构90°三类玻璃纤维-铝合金层合板的弯曲强度及模量下降均小于3%,正交结构0°试样对于氙灯老化相对敏感,强度及模量分别降低4.6%和 4.4%。另外,正交 0°试样在同等周期时的强度及模量要高于正交90°试样,表明正交结构的弯曲性能与试样中的0°预浸料层位置有关,0°预浸料越靠近表层,玻璃纤维-铝合金层合板的支撑性越强。由于玻璃纤维-铝合金层合板具有极高的韧性,仅单向0°、正交0°及正交90°试样在老化70 d时开始出现脱粘现象,如图5所示,而单向90°试样老化80 d后仍未出现脱粘现象。

图3 不同老化时间的弯曲强度曲线

图4 不同老化时间的弯曲模量曲线

两种铺层结构玻璃纤维-铝合金层板弯曲性能的变化趋势及弯曲破坏现象,也说明了树脂基体在氙灯老化过程中发生了降解作用,使复合材料层发生塑化效应,降低了材料的模量。随老化周期的延长,明显降低了铝合金-树脂界面性能,但对于纤维-树脂界面的影响较小,这也是在弯曲过程中,复合材料层未发生分层的原因。

图5 老化65 d

2.2 红外光谱分析

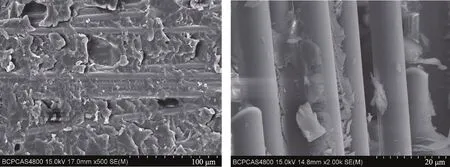

分析不同老化周期试样拉伸破坏后的玻璃纤维复合材料层红外图谱,如图6所示。C—H和苯环的特征峰分别位于2976 cm-1和1590 cm-1波段处,两个波峰随老化时间的延长逐渐减弱,复合材料层中的树脂基体发生了降解,降解使得环氧热固性树脂的交联程度减小,使材料塑化。同时927~1050 cm-1处的玻璃纤维Si—O特征峰强度逐渐增强,表明树脂与玻璃纤维界面结合力减弱,树脂从玻璃纤维上脱落程度增加,这也可以从破坏后复合材料层内的显微形貌中可以看出。老化前后破坏试样的层内形貌如图7所示,未老化试样中的树脂仍然附着于纤维上,老化后试样的光滑玻璃纤维已经裸露。氙灯老化后的界面弱化降低了纤维的桥接作用,阻碍了载荷的有效传递,弱化界面不利于阻止层内微裂纹的扩展,将导致层合板力学性能下降。

图6 不同老化周期的复合材料层红外光谱图

图7 老化前后破坏试样的层内形貌

2.3 铝合金表面形貌

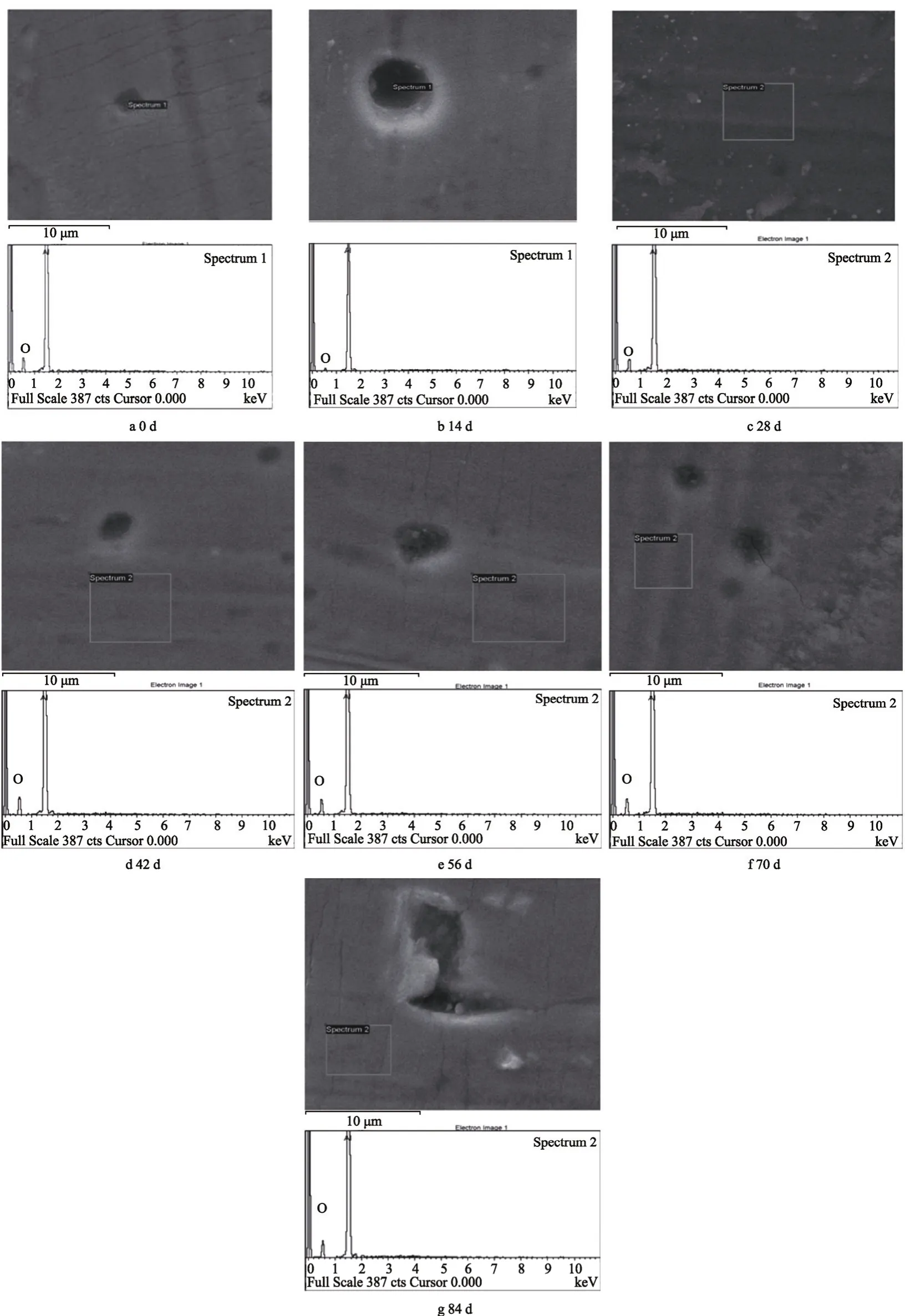

观察拉伸破坏后的玻璃纤维-铝合金层合板表面铝合金板随老化时间的变化,层合板表面铝合金层的表面形貌变化与结构类型无关,仅与老化时间相关。因此仅分析单向结构0°方向试样的铝合金表面,如图8所示,图中标示了铝合金表面显微形貌元素图谱。

图8 不同老化周期后的铝合金表面形貌及元素分析(单向0°)

从图8可以看出,铝合金表面存在的微凹坑数量及大小随老化时间的延长并未发生明显变化,表面主要元素均为Al和O,凹坑处的O含量随老化时间的延长略微增加,其他位置的O元素含量未发生变化。实验表明,在受到氙灯光照后,对于铝合金的腐蚀程度很低。凹坑处 O元素含量的增加是由于在层合板制造过程中,铝合金表面致密的阳极氧化薄膜发生了破损,裸露了内部的铝合金层,铝在自然条件氧化时,形成的Al2O3薄膜层致密程度较低,在受到氙灯光照后,促进了氧化程度的增加,使氧化膜厚度增加。

4 结论

1)不同铺层结构玻璃纤维-铝合金层合板的拉伸强度及模量随老化时间的延长而下降,正交结构的玻璃纤维-层合板的拉伸强度在老化84 d后下降13.7%,单向结构层合板0°及90°方向的拉伸强度在老化84 d后分别下降7.6%和4.5%,两类层合板的拉伸模量降幅均在5%以内。

2)正交结构的弯曲性能与试样中的0°预浸料层位置有关,正交结构层合板0°弯曲强度和模具分别降低4.6%和4.4%,其他结构层合板的弯曲强度及模量降幅小于3%。

3)玻璃纤维-铝合金层板中的复合材料层在氙灯老化过程中发生了基体降解,使基体产生了塑化作用,减小了树脂交联程度,弱化了树脂与纤维、金属的界面,影响了材料的力学性能。

4)铝合金在氙灯老化过程中局部受到光照腐蚀,但腐蚀程度较小,老化过程对于铝合金的塑性变形产生了一定的影响。

参考文献:

[1] 贾新强, 郎利辉. 纤维金属层板制备成形的研究现状及发展趋势[J]. 精密成形工程, 2017,9(2)∶ 1-6.

[2] 李义, 叶宏军, 翟全胜. 纵横加筋碳纤维复合材料壁板整体成型技术研究[J]. 科技与创新, 2018(4)∶ 46-48.

[3] 黄世民. 一种新型飞机结构材料——纤维增强铝合金胶接层板[J]. 上海金属 有色分册, 1993(4)∶ 43-47.

[4] 陈琪, 关志东, 黎增山. GLARE层板性能研究进展[J].科技导报, 2013, 31(7)∶ 50-56.

[5] 崔海超, 熊磊, 马宏毅, 等. 玻璃纤维-铝合金层合板湿热老化性能研究[J]. 玻璃钢/复合材料, 2017(10)∶ 89-93.

[6] 潘峤, 韩保红, 汤智慧, 等. 碳纤维增强复合材料的环境适应性研究进展[J]. 环境技术, 2016, 34(5)∶ 102-106.

[7] 乔琨, 朱波, 高学平, 等. 紫外老化对碳纤维增强环氧树脂复合材料性能的影响[J]. 功能材料, 2012, 43(21)∶2989-2992.

[8] 张建明, 陈跃良. 飞机结构复合材料加速腐蚀老化行为[J]. 科学技术与工程, 2008, 8(23)∶ 6338-6343.

[9] 梁中全, 薛元德, 陈绍杰, 等. GLARE层板的力学性能及其在 A380客机上的应用[J]. 玻璃钢/复合材料,2005(4)∶ 49-50.

[10] 纪朝辉, 刘阔, 白云, 等. 飞机结构复合材料循环加速老化的研究[J]. 中国民航大学学报, 2014, 32(2)∶ 36-39.

[11] 张琦, 黄故. 紫外线对玻璃纤维增强复合材料的老化研究[J]. 郑州大学学报, 2010, 31(4)∶ 101-104.

[12] SUN P, ZHAN Y, LUO Y F. Effect of Temperature and Cyclic Hydrothermal Aging on the Interlaminar Shear Strength of Carbon Fiber/Bismaleimide (BMI) Composite[J]. Materials and Design, 2011, 32(8)∶ 4341-4347.

[13] BOUKHOULDA F B, GUILLAUMAT L, LATAILLADE J L. Aging-impact Coupling Based Analysis Upon Glass/Polyester Composite Material in Hydrothermal Environment[J]. Materials and Design, 2011, 32(7)∶ 4080-4087.

[14] 黄领才, 刘慧丛, 谷岸, 等. 沿海环境下服役飞机铝合金零件的表面涂层破坏与腐蚀[J]. 航空学报, 2009,30(6)∶ 1144-1149.

[15] 郭明映, 李海斌, 张晖. 紫外老化对芳纶环氧复合材料性能和结构的影响[J]. 纤维复合材料, 2008(1)∶35-38.

[16] 乔琨, 朱波, 高学平, 等. 紫外老化对碳纤维增强环氧树脂复合材料性能的影响[J]. 功能材料, 2012, 43(21)∶2989-2992.