海外非标设备催化再生器内燃法整体热处理技术

2018-04-26张东,王吉,吴俊,王超

张 东,王 吉,吴 俊,王 超

中国石油天然气第七建设有限公司,山东青岛 266061

哈萨克斯坦PKOP奇姆肯特炼油厂,是哈国三大炼油企业之一,该厂为上世纪80年代所建,由于工艺落后决定对其进行升级改造,并以恢复产能(600万t/a)、提高加工深度、改善环保标准为目标。该改造项目共涉及13套装置,由中国石油工程建设公司进行EPCC总承包。其中,新建的200万t/a重油催化装置为最大的核心装置,该装置中大型非标设备再生器的施工最为关键,由于再生器质量和形体大,采用分片运输,组焊完成后需对其锥段进行整体热处理[1-7]。

1 再生器参数和热处理部位确定

再生器材质为Q345R,总长40.35 m,形态为上大下小,上部筒体直径为10.7 m,壁厚28 mm,下部筒体直径为7.3 m,壁厚为56/60/30 mm,中间锥段长2.62 m,壁厚56 mm,设备分片运输至现场,现场组焊为四段后逐段吊装就位,如图1所示。

图1 再生器分段示意

根据设计图纸要求,结合现场吊装能力等情况,确定对再生器锥段(第Ⅱ段)进行整体热处理,该部位总长14.445 m、质量152 t。第Ⅰ段和第Ⅳ段(上封头)作为密封构件参与热处理。待热处理完毕后摘下上封头,安装第Ⅲ段和内件等,最后再重新安装上封头。

2 热处理目的

消除再生器热处理段在组装和焊接中产生的残余应力,稳定几何尺寸;进一步释放焊缝中的有害气体,预防焊缝氢脆和裂纹的发生;改善焊接接头和热影响区的组织性能,降低硬度,提高塑、韧性,达到延长设备使用寿命的目的。

3 热处理工艺

(1)再生器热处理系统组成。根据方案,采用内部燃油法对再生器锥段整体实施热处理。热处理系统由测温系统、控温系统、保温系统和热处理控制中心组成,如图2所示。

图2 热处理组成系统

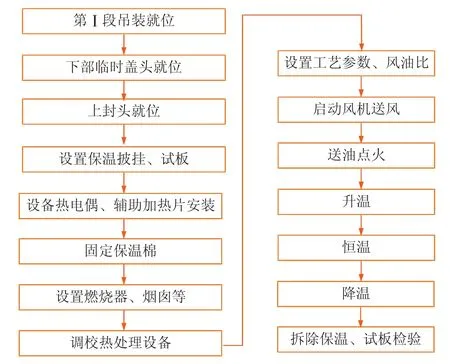

(2)热处理施工流程。设备在正式基础上进行热处理,热处理施工流程如图3所示。

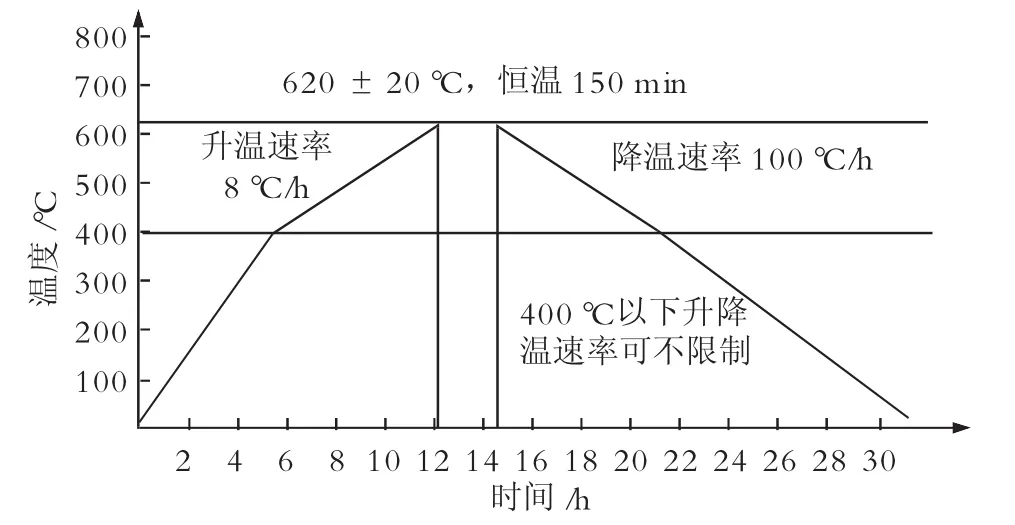

(3)热处理工艺参数。再生器(第Ⅱ段)热处理工艺参数见表1,热处理工艺曲线见图4。

4 热处理具体执行措施

4.1 热处理设备主体安装

图3 热处理施工流程示意

表1 再生器(第Ⅱ段)热处理工艺参数

图4 热处理工艺曲线

(1)首先,把再生器筒体(第Ⅰ段)吊于正式基础上,并进行找正,地脚螺栓初紧即可。其次,把底部密封盖吊于筒体内,并固定在热处理段下部焊缝位置向下300 mm处。再次,吊装锥段及附带的筒节(第Ⅱ段)并进行组焊,无损检测合格后再吊装封头(第Ⅳ段)进行断续焊(隔500mm焊100mm)固定,用保温棉填充缝隙。最后,焊接8块限位板,防止封头产生较大滑动。

(2)上封头与再生器筒体定位后,可根据情况加保温棉进行密封,并利用上封头顶部出口B02加盖过渡盲板,并在过渡盲板中央开一个直径500 mm的圆孔,加设烟囱,烟囱高度为1.5 m;然后用硅酸铝针刺毯对整个热处理部位进行外部绝热,下部绝热至热处理部位向下0.5 m处,上封头、壳体及下部密封盖组成炉膛。

(3)在炉子下部配备一台全自动燃烧器,燃烧器通过喷嘴将轻柴油喷出并雾化点燃,通过风机送风助燃。风管、油管通过最底部再生器主风进口B30设置临时过渡法兰送入。风管伸入塔体内11.5 m左右,在风管外部制作一个直径为1 m的圆环,与风管连接。利用内部米字支撑加设扁钢设置成锥形过渡段,在上铺设一层铁丝网,在铁丝网上铺设保温棉,最终制成一个临时锥形封头。

(4)由于热处理段与裙座相隔较远,因此对裙座的热影响很小,裙座处不采取防膨胀措施,地脚螺栓用手拧紧即可。

4.2 热处理保温施工

再生器热处理保温施工应在热处理段的下口再向下500 mm处开始,自下而上进行,并将外露的接管及法兰等用盲板封闭后包裹在内。

4.2.1 保温钢带制作和安装

热处理保温施工前,提前预制保温钢带,由厚4 mm、宽30 mm的扁钢制成,然后将保温钢带点焊在设备外壁上。保温钢带每隔300~400 mm均匀焊接φ6 mm×120 mm的保温钉,保温钉可用圆钢切割而成。

钢带沿筒体轴向均布,钢带与壳体紧贴,相邻两圈间的最大间距为500 mm。同时,沿径向每隔3 000 mm布置一圈钢带,且点焊在轴向分布的钢带上。保温钢带布置见图5。

图5 保温钢带布置

4.2.2 保温棉施工

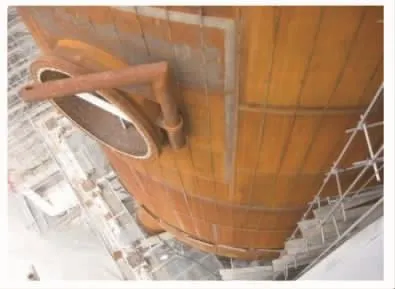

保温层厚度100 mm,选用50 mm厚的硅酸铝刺毯分两层敷设,相邻保温毯间至少搭接150 mm,自下而上逐层进行,两层保温毯搭接缝错开100 mm以上,用18#铁丝固定牢靠,外层用0.7 mm×19 mm的打包钢带进行固定,保温棉与壁板贴紧,热处理过程中,绝热层不能松动或脱落。封头保温如图6所示。

图6 封头保温示意

4.3 炉膛底部倒锥盖头制作

炉膛底部需制作倒锥盖头进行密封,采用φ12 mm的钢筋进行制作,在其上铺设钢丝网及100 mm厚的保温棉,在上封头吊装前送入炉膛规定部位进行固定。

4.4 燃烧器及监控系统

根据热工计算选用YQ-1600型燃烧器,及其配套的供油系统。

4.5 测温系统施工

热处理过程的温度测量和控制由热电偶(K型镍铬-镍硅)、补偿导线(K型双芯线) 和一套DCS型集散控制系统完成。

热处理温度监测配置两套系统,一套是每台可记录24个测温点的EH100-24型长图自动平衡记录仪1台;一套是计算机集散型温度监控系统,以每3 s一点的扫描速度循环监测各点温度,通过与热处理工艺曲线的比对为控制燃烧器的供油量及风油比提供参考。另外系统还可每30 min输出一份温度巡检记录,恒温时每间隔15 min输出一份温度巡检记录。

采用储能式热电偶点焊机将热电偶焊固在两器外壁焊缝附近。在热处理过程中往往因外力或操作不慎造成热电偶折断,又因高温期间无法补焊和修复,故对产品试板、人孔等关键部位采用双热电偶以备发生故障时能够及时更换,设备筒体上每节多布置1~2点作为备用。补偿导线应妥善固定,以防烧毁。

再生器热电偶布置如图7所示。上封头布置7个点;锥段布置一圈,共14个点;10.7 m筒体均匀布置一圈,共8个点;7.3 m筒体布置两圈,共12个点;产品焊接试板布置2个点,共43个点。

图7 再生器热电偶布置示意

4.6 热处理能耗

根据热工计算,本次总耗能量为4 357 626×107J/h,选用YQ-1600型燃烧器,其最大燃烧能力产生的热量为66 976×109J,大于4 357 626×107J,因此满足供热需求。本次再生器热处理最大耗油量为918 L/h,热处理耗油量约为7.5 t,故采用容量为10 t的储油罐。

4.7 排烟及管口保护系统

采用单孔排烟,排烟口烟囱高1.5 m。烟囱由φ500 mm钢管制作或用厚度为3 mm的钢板卷制。

热处理时除烟囱外,为减少法兰密封面的氧化和变形,所有法兰口和接管皆用盲板与保温棉进行密封,将保温棉垫于法兰面与盲板之间,大于DN200的大管口设置盲板,并用螺栓固定,其他管口可用临时盲板进行密封,用铁丝固定即可。为保证大接管加厚部位的温度能达到热处理温度,应在盲板中央通孔。

4.8 焊接试板

产品试板与其设备热处理同时进行。热处理前产品试板点焊固定在即将热处理的设备外壁并与之紧密接触,同时用电加热片进行补偿加热。严格控制热处理过程,以保证与设备本体热处理工艺参数相同。产品试板的测温点设置在试板的外侧,而不得设置在试板与设备外壁之间。

4.9 再生器热处理过程中的型态监测内容

再生器热处理过程中,随着塔体温度的升高塔体会出现膨胀,塔体径向和轴向的膨胀量根据以下公式算出:

式中:α为材料的线膨胀系数,取0.000 014 6℃;D为筒体直径,mm;t为加热温度,℃。

式中:α为材料的线膨胀系数,取0.000 012 8℃;H为筒体标高,mm;t为加热温度,℃。

经计算,轴向位移L轴向为92 mm,径向位移L径向为110 mm。监测热处理过程中径向和轴向的膨胀,并做好记录。

4.10 预留间距

再生器轴向膨胀时上部能够自由位移,禁止设备上的物件与地面或外部固定的物体刚性连接。径向最大膨胀量为110 mm,要求其内外部件与设备内外壁相距至少200 mm。外部脚手架杆的搭设应加上保温层厚度100 mm,与设备外壁相距至少300 mm。

4.11 热处理操作注意事项

(1)恒温时将风油比适当调整,以控制恒温温度区间在要求范围内,恒温过程结束后,可重新调整风油比或根据实际情况关闭油泵,停止输送燃料油,采用自然降温,或只保留风机运行,使其温度降低。

(2)操作过程中,如果雾化器点燃后出现爆燃声音或熄火,则说明燃料油或压缩空气中含水量过大,应排除燃料油和压缩空气中的水分,或者将燃料油加热后再使用。

(3)熄火后,再次点火升温时,操作步骤与初次点火相同。

(4)当出现突发大雨等恶劣天气原因致使热处理不能按工艺要求正常进行时,中止热处理工作,待天气好转后再进行。

5 热处理后的质量检查和评定

5.1 热处理后的质量检查

现场组焊设备热处理后,按要求对A、B、D焊缝进行硬度检测,每条焊缝检测一处,每处取5点进行(如图9所示),即焊缝区、两侧热影响区、两侧母材区各测一点,硬度值应≤200 HBW,如有不合格,允许重新打磨后再检测。

图9 热处理后硬度检测示意

5.2 热处理后的质量评定

热处理后必须满足下列要求才能判定为合格,否则应重做:

(1)热处理过程无异常,设备没有明显变形。

(2)热处理曲线符合工艺要求,升、降、恒温没有异常。

(3)热处理后每条焊接接头硬度检测符合要求,如出现超值时允许再次选择点进行,如还不合格,则判定为不合格。

6 质量重点控制点

(1)热处理保温层开始敷设前至热处理结束的整个过程中应做好防风、防雨及防雷措施,并确保使用的保温层干燥、完整和连续。

(2)设备接管法兰面用保温材料进行覆盖,防止产生氧化层,影响密封面质量。

(3)产品焊接试板安放在两器外壁,并尽量保证与设备外壁紧贴。热处理过程中须采用热补偿方式使产品试板与设备同步进行。

(4)热处理过程中,如发生上、下温差较大时,可调整火焰状态;径向产生温差,可调整燃烧器喷嘴的倾斜角度,以进行校正。

(5)热处理过程中,与两器有连接的金属构件及半径20 m范围内应禁止产生高频磁场的作业(如焊接作业)进行。

(6)热处理操作人员应充分利用热处理控温设备的软件监视功能,严密监视热处理设备的温差告警,因设备受热变形而导致的保温结构失效要及时修补。

(7)严禁在已热处理完的两器壁上再进行焊接作业。

7 施工应急措施

(1)热处理施工过程中如果突然出现5级及以上大风时,应立即搭设防风措施,否则应停止高空作业。如大风影响热处理温度变化超过工艺要求时,应立即停止热处理作业,待大风停止后重新再进行热处理。

(2)如遇大雨等恶劣天气致使热处理工作不能正常进行时,应中止热处理工作,待天气转好后重新进行。

(3)热处理过程中,如发现热处理部件变形可能影响结构稳定时,发现人员应立即向指挥小组报告,指挥小组根据情况采取减少变形措施,如情况严重时立即停止热处理作业,待问题得到解决后再进行热处理。

(4)热处理过程中需有备用电源,以保证在停电条件下不影响热处理作业。

8 结束语

再生器为重油催化裂化装置核心设备,由于在国外进行施工,运输条件受限、可依托资源差等原因,只能在现场进行分片组焊,并由于外形尺寸大、质量要求高及处理费用等原因不能采用传统的电加热和炉内热处理等方法,只能采用内部燃油法进行整体热处理。再生器设备热处理的成功实施为装置的顺利完成提供了必要保障,并为今后同类设备的热处理施工提供了宝贵经验。

[1]压力设备工业安全运行保障规程[S].

[2]TSG R0004-2009,固定式压力容器安全技术监察规程[S].

[3]GB150.1-4-2011,压力容器[S].

[4]NB/T47015-2011,压力容器焊接规程[S].

[5]NB/T47041-2014,塔式容器[S].

[6]GB/T30583-2014,承压设备焊后热处理规程[S].

[7]SH/T3601-2009,催化裂化装置反应再生系统设备施工技术规程[S].