油田压力容器检修内涂层防腐施工注意要点

2018-04-26刘杨宇崔广伟任峻冬刘本华

刘杨宇 ,崔广伟 ,任峻冬 ,梁 镐 ,刘本华

1.中国石油集团工程技术研究有限公司,天津 300451

2.石油管工程涂层材料与保温结构研究室,天津300451

3.天津炼达集团有限公司,天津300280

4.中国石油大港石化公司,天津300280

压力容器是油田生产过程中广泛使用的特种设备,用于油、气、水分离,原油处理稳定,气体脱水、脱酸气以及污水处理等。由于操作条件(介质、温度和压力)的不同,压力容器会产生全面腐蚀、应力腐蚀、孔蚀、晶间腐蚀和疲劳腐蚀等[1],严重影响生产装置的正常运行,甚至引发泄漏、爆炸等安全生产事故。

目前油田压力容器内部多采用有机涂层与牺牲阳极相结合的保护方法,涂层是压力容器内部防止腐蚀的第一道屏障。由于压力容器腐蚀工况非常复杂恶劣,内部长期处于油、气、水三相共存的状态,部分采出液往往具有高含水、高含H2S、高含CO2、高矿化度的特点,并且伴随着高温、高压、高流速的操作条件。内部防腐涂层常出现起泡、开裂、剥离、脱落的情况。为了保证容器的正常运行,对容器内壁进行防腐施工成为检修的一项重要工作。目前国内尚未制定关于压力容器内防腐层的相关标准,相关文献报道也较少。本文针对油田压力容器检修内涂层施工,结合容器检修的工作特点,分别从压力容器检修中内涂层施工特点、涂料选材、施工控制要点、质量检测以及人员因素对防腐施工注意要点进行阐述,并提出相应的措施建议。

1 压力容器检修内涂层施工特点

1.1 容器种类多

油田生产涉及到的压力容器种类较多,需按照特种设备进行管理。根据生产工艺中的作用原理压力容器可分为:反应压力容器、换热压力容器、分离压力容器、储存压力容器等四类。油田压力容器主要用于换热、分离、储存。每类压力容器根据具体生产工艺要求,又可细分为十多种。压力容器多为卧式和立式的圆柱体,部分为球体。容积一般不大,内部结构差别较大,部分容器内结构复杂,附件较多。

1.2 检修工期短

油田生产过程中,由多套压力容器组成了一个完整的油气处理系统,进行连续生产。某台容器进行检修时,为了保证检修质量,需要对原有的工艺流程进行调整,有时甚至需要进行停产检修,影响装置的正常运行。所以压力容器的检修工期一般非常短,任务紧,而内涂层的施工质量达到要求需要一定的时间。在实际检修过程中,由于防腐施工是整个检修环节的最后一道工序,前面工序经常占用防腐工期,施工质量与工期的矛盾突出。

1.3 交叉作业多

由于压力容器检修涉及到检测、清罐、安装、焊接、试压、拆卸与搭设脚手架等多种作业,交叉作业多,人员流动大。由于涂层施工后,每道涂层的干燥固化需要一定的时间,其他施工作业容易对涂层造成机械损伤和二次污染,给内涂层施工和养护带来了很大的困难。

1.4 施工环境差

油田集输系统压力容器容积多为20~200 m3,容器可供人员进出的通道非常少,进出口直径很小,一般为0.5 m左右,人员进出困难。容器状态为封闭形式,内部作业空间非常狭小,通风采光条件差,且结构复杂,内部有许多导管、隔板、附件。较大的容器在施工时需要在内部搭设脚手架,限制了施工机具的大规模作业,目前涂层施工主要依靠人工涂敷。

2 涂料选材及涂层结构

2.1 涂料选材

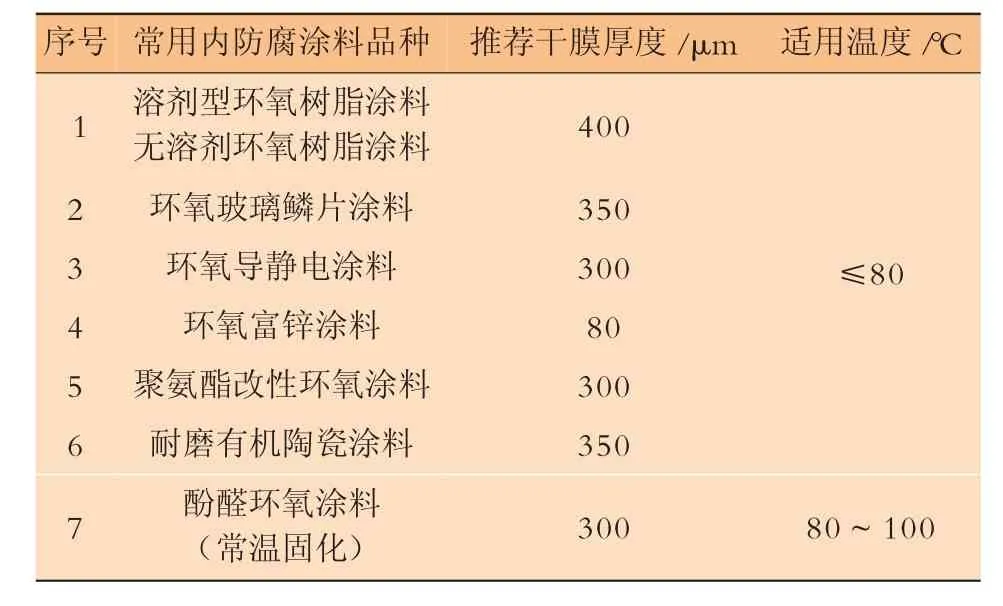

油田压力容器处理的介质主要是油、水、气、固体杂质等多相流体混合物,成分复杂,运行温度主要集中在30℃~80℃的范围内,最高温度100℃;运行压力主要集中在0.3~10 MPa,部分容器的运行压力最高可达11.4 MPa;一些容器的来液流速较高,尤其是在进料口等变径部位,容易形成局部湍流,造成冲刷腐蚀。用于压力容器内部的涂层应该具有良好的机械强度、附着力,以及耐磨、耐油和耐化学浸泡性能。根据压力容器腐蚀工况特点,选择合适的防腐蚀涂料是涂层能否起到防护作用的前提,选材不当,会导致涂层脱落、鼓泡等失效情况的提前发生。由于压力容器运行工况复杂,涉及高温高压以及腐蚀介质多样等,给选材带来了很大的难度。表1给出了目前油田压力容器常用内防腐涂料的品种及厚度要求。

表1 油田压力容器常用内防腐涂料的品种及厚度要求

目前主要使用的是环氧-胺体系的涂料,这类涂料属于化学转化干燥类型,在涂敷时成膜物分子量不大,在干燥前能够较好地展布、润湿金属表面,容易定向排列,被金属吸附。成膜物分子为刚性结构,并带有较多的氨基和羟基,能与钢铁表面形成极强的氢键,附着力优良。国内目前压力容器内防腐涂层的评价和选用主要根据设计单位的推荐方案。但由于市场上的环氧类涂料质量参差不齐,再加上压力容器运行工况复杂恶劣,没有统一的内防腐规范标准,常出现选用不合理的情况。

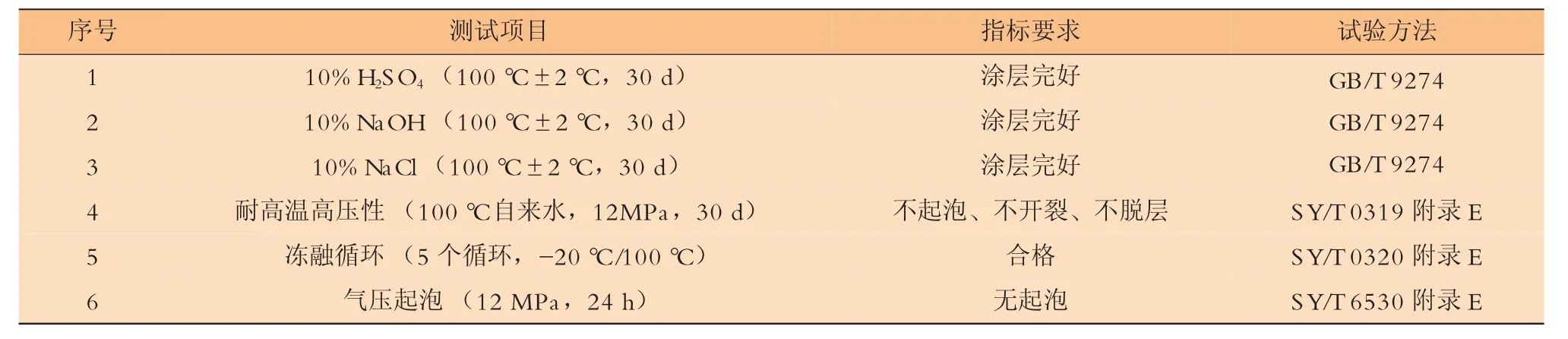

根据以往的使用工况,可以将性能指标分为基本性能指标和特性指标两部分。一般的压力容器可以参考SY/T0319-2012《钢制储罐液体涂料内防腐技术标准》,表2给出了液体环氧涂料及涂层应满足的基本性能指标[2]。

除了以上基本性能,由于部分压力容器的运行环境非常特殊,还需要有针对性地增加特性指标要求。温度超过80℃,压力大于10 MPa时,涂料应具有良好的耐高温高压性能。表3给出了涂层的耐高温高压性能指标要求。

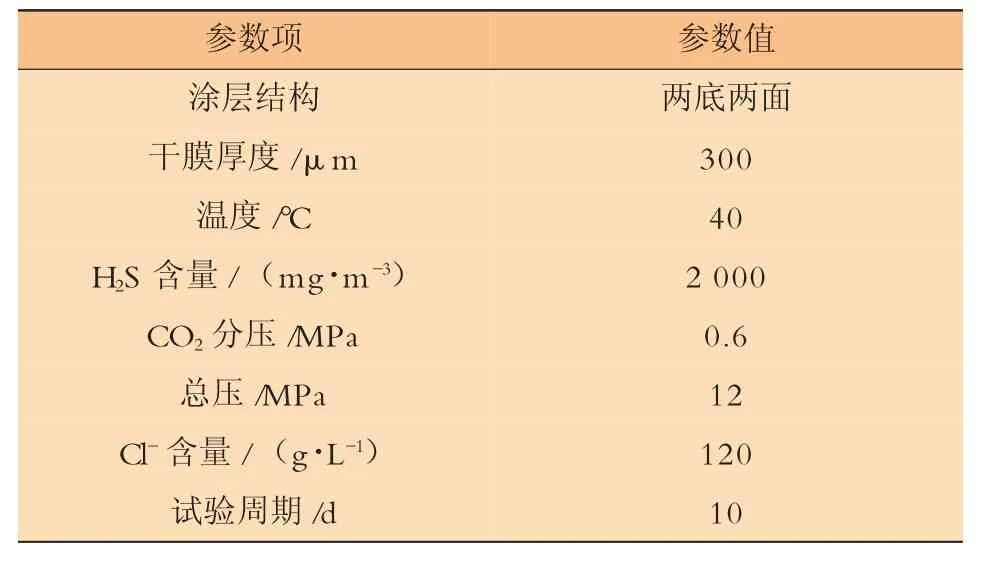

当来液中含有H2S和/或CO2时,还应模拟现场工况,测试涂层的抗硫化氢性能。表4所列涂层抗硫化氢性能的试验参数是模拟某工况环境下得到的涂层抗硫化氢性能的试验参数。

表2 液体环氧涂料及涂层基本性能指标

表3 涂层的耐高温高压性能指标

表4 涂层抗硫化氢性能的试验参数

除了涂料的防腐性能,还应重视涂料的施工性能和现场情况。如压力容器涂敷施工时,多采用人工辊涂、刷涂的方式,涂料的消耗速度较慢,且处于受限空间内作业。应尽量选择固体含量高、VOC含量低、固化剂毒性低、固化快、适用期长的涂料品种。

2.2 涂料结构

涂层结构的选择尽量遵循多道涂敷的原则,涂层都有一定的透水性,透水的原因主要是因为涂层上存在针孔和结构气孔,水分子会通过涂层的宏观缺陷和微观缺陷扩散到涂层/金属基材界面,形成非连续或连续的水相。透过涂层的水分子能与钢铁表面上的基团及涂层高分子上的官能团形成氢键,取代涂层与钢铁表面的作用,导致涂层湿附着力的持续降低[3]。对于完整、无缺陷/小孔的涂层,水是通过涂层的自由体积空穴在膜内穿行,这种微观的缺陷比自由体积空穴大,使水、氧、离子容易渗透[4]。单层涂布很难百分之百地得到均匀无孔的涂层,采用多道涂层可以有效地将前一道涂层留下的针孔、漏点及其他弊病予以弥补。

实践证明,选择多道涂敷的结构能够延长涂层使用寿命,但多道涂敷会增加施工费用。因此,涂层结构应合理,涂装道数、每道涂层的厚度、涂层总厚度应根据具体工况和涂料使用说明书制订。

3 施工控制要点

3.1 施工环境

对涂层施工影响较大的环境因素主要是温度。环氧-胺体系涂料在施工和固化时,受温度的影响非常大。现场环境温度超过40℃时,涂料中的固化剂会使环氧树脂分子聚合,黏度上升,甚至胶化,涂料和固化剂反应加速,适用期减短,甚至出现暴聚的情况;现场环境温度低于10℃时,树脂和固化剂的反应活性降低,涂料的干燥固化缓慢,低于5℃时,固化反应几乎不再进行;内涂层施工宜在10℃~30℃,基材表面温度高于露点3℃,相对湿度小于80%的环境下进行[5]。

对涂层施工质量影响较大的另一环境因素主要是现场作业条件。由于涂层固化需要一定的时间,在这段时间内,涂层的机械强度较低,容易受到其他作业环节的污染、划伤或破坏。施工过程中应合理安排作业工序,采取防护措施对涂层进行保护。

3.2 表面处理质量

表面处理质量包括除锈等级、粗糙度、灰尘清洁度三个方面,直接影响着涂层的附着力及防腐效果。有关资料表明,很多防腐涂层的提前鼓泡、剥落、失效都是由于表面处理质量不合格造成的。油田压力容器内壁表面由于长期浸泡在油水混合物中,对表面处理等级要求较高,喷砂除锈应达到Sa2.5级以上,锚纹深度达到40~80μm,但在实际操作中,为了保证将内壁的附着物清理干净,可以允许锚纹深度超过标准规定的80μm。

与新建项目不同,由于压力容器一直处于运行状态,容器罐壁和底部沉积了大量的杂质和污垢。这些杂质和污垢主要由两部分组成,一部分是金属本身的腐蚀产物,它们是在金属的使用、贮存、热处理和机械加工过程中形成的,如铁锈、氧化皮、焊渣等;另一部分是外来的附加物和污染物[6],如容器运行过程来料中的油泥、污水、注入的药剂以及旧涂层等。在容器内的异构件部位、焊缝周围、腐蚀坑部位,喷砂除锈很难将表面彻底处理干净,会残留一些油膜。这些油膜肉眼很难发现,在施工完毕容器投入使用后,油膜随温度压力升高而汽化挥发,涂层出现鼓泡,甚至脱落。

空压机压力大小的调整和磨料颗粒的选择成为表面处理质量控制的关键,压力过小,表面附着物和涂层难以除去;压力过大,锚纹深度过深,易造成涂料浪费。单一粒径大小的磨料有时不能保证能够将容器表面彻底除净,可以采用不同粒径的磨料搭配使用。施工时,操作人员应根据现场情况对空压机压力和磨料粒径进行匹配,跟踪检查表面处理效果,对压力和磨料大小及时进行调整。

3.3 涂装间隔时间

由多道漆膜组成的涂层,层间附着力在很大程度上取决于两层漆膜成膜物的分子或链节的相互渗透和缠绕交联。涂装多采用“湿碰湿”工艺,即在底层漆膜表干后,未完全固化前,涂覆下一道漆膜。这样保证底层漆膜分子的交联密度不会太高,其分子和链节的热运动仍有较大自由空间,当下一道漆膜施工后,溶剂对底层漆膜的润湿和“稀释”作用,其成膜物质的分子容易向底层扩散,胶粘在一起[7]。涂装间隔时间太短,底层漆膜未表干,直接喷下一道漆膜,底层漆膜的溶剂未及时挥发,容易导致底漆发软。表层漆膜与环境温度更接近,比底层漆膜干燥迅速,底、表层固化过程收缩不一致导致涂层起皱。涂装间隔时间过长,环氧树脂与胺类固化剂充分反应,底层漆膜分子交联密度增大,缝隙减少,表层漆膜的成膜物分子难以向底层渗透,非常容易形成“两张皮”的现象,表层漆膜容易剥落。如果重涂时间间隔超过固化时间,漆膜表面要拉毛粗化,以保证复涂后的附着力。

压力容器检修过程中,经常出现因不注意控制涂装间隔时间,导致涂层出现质量问题的情况。一是容器检修时交叉作业多,经常出现因为其他作业工种导致间隔时间延长的情况;二是为了赶工期,压缩涂装间隔时间。只有做好施工组织设计,合理安排作业工序,才能更好地控制涂装间隔时间。

3.4 涂料配置

对于环氧-胺体系的双组份涂料,主要依靠环氧基与氨基发生反应,涂料与固化剂的配比非常重要。固化剂加入量太少,会造成涂层不能充分固化,理化性能差,固化剂加入量过多,会造成涂层发硬发脆,易开裂。固化剂加入后应搅拌均匀,搅拌不均会导致涂料与固化剂不能充分接触,局部反应过快,影响涂层固化后的性能。采用聚酰胺作为固化剂的涂料还需要放置15~30 min进行熟化,采用酚醛胺作为固化剂的涂料搅匀即可使用。

现场配置时,经常出现由于固化剂加量不准、搅拌不均匀、熟化时间不够导致涂层出现质量问题的情况。环氧-胺体系涂料应严格按照说明书要求对涂料和固化剂进行准确称量,并搅拌均匀。

3.5 稀释剂用量

涂料稀释剂多为甲苯、醇类等有机溶剂,一般不参与涂料固化反应,主要是用来调整涂料黏度,改善涂料施工性能,清洗施工工具。许多施工人员对稀释剂的作用不了解,习惯性地对涂料进行稀释,甚至存在一个误区,认为稀释剂最终都会挥发走,对涂层质量不会产生影响。为了便于涂刷施工,加入过量稀释剂以降低涂料黏度,但稀释剂过量会导致涂料固体分含量降低,成膜效果不佳,达不到规定膜厚,减缓干燥固化时间,引起针孔、流挂等涂层弊病。

由于压力容器多为立式或卧式圆柱体结构,在容器内壁涂刷时特别容易出现流挂、流痕等弊病。应按照产品说明书正确使用稀释剂,控制涂料黏度。出现假稠现象的涂料在泵内加压或搅拌时黏度变低,不要过分稀释,每次稀释后都需等彻底搅拌均匀后再试刷涂。

4 涂层的检验及修复

涂层的检验一般包括涂料施工过程的检验和涂层最终检验。由于压力容器内壁涂层施工属于隐蔽工程,涂料施工过程检验尤为重要。过程检验主要对表面处理质量和涂层的外观进行检测。每道涂层完工后,涂层外观应平整,无漏涂、流挂、裹灰、气泡等缺陷[8]。

涂层的最终检验包括外观、干膜厚度、漏点和附着力的检验,重点是漏点及附着力的检验。涂层施工完成后,外观应光滑平整,颜色一致,无针孔、漏涂、皱纹、裂纹、流挂及剥落等缺陷。干膜厚度采用磁性测厚仪测量,可将容器分为底部、中部、顶部三个部位进行测量。绝缘型涂料采用电火花检漏仪进行全面的漏点检查,重点是容器内罐壁的油水分界面、人孔附近、焊缝附近部位。

对漏点检测不合格部位和损伤部位的涂层应进行修复,修复层和原防腐层有一定的搭接过渡,宽度一般不小于50 cm。厚度不足部位应进行补涂,补涂时将原有涂层打毛,使表面粗糙。

5 加强人员培训

在内涂层施工过程中,由于交叉作业多、检修时间短、施工环境差,给施工带来了很大的困难。管理人员对施工人员的培训和技术交底应具有针对性。

6 结语

防腐涂层隔离了腐蚀介质和压力容器罐壁的接触,是第一道保护屏障,涂层施工质量是保证腐蚀控制效果的关键因素。压力容器检修内防腐涂层施工有其自身的特点,涂层质量控制应结合施工特点和现场实际,进行整体控制,保证防腐质量。

[1]丛日升.浅谈压力容器的腐蚀[J].皮革工艺,2003,21(3):43-44.

[2]SY/T0319-2012,钢制储罐液体涂料内防腐技术标准[S].

[3]潘肈基.有机涂层湿附着力的研究[J].材料保护,1994,27( 2):9-11.

[4]吴跃焕.钢铁腐蚀与涂料湿附着力的关系[J].合成材料老化与应用,2002(5):28-31.

[5]刘杨宇.沿海炼化装置检修中钢结构外防腐层施工质量[J].石油工程建设,2016,42(5):68-71.

[6]郭静.油田压力容器内涂层适用性评价研究[D].西安:西安石油大学,2015.

[7]王受谦.防腐蚀涂料与涂装技术[M].北京:化学工业出版社,2002:203.

[8]徐翠竹.原油储罐涂层防腐的注意要点[J].现代涂料与涂装,2009,12(10):37-39.