运用CAD绘图改进仪表管路的集中敷设

2018-04-26汤世琦刘万中

汤世琦,王 杉,刘万中

中国石油天然气第六建设有限公司,广西桂林 541004

在火力发电厂的锅炉建设过程中,热工仪表的管路敷设是不容忽视的施工难点,在立体锅炉框架内,压力测点分布在炉前、炉后、炉顶等各个区域,在满足测量要求的情况下,往往将变送器集中布置在便于检修的平台,方便生产操作和巡检,这样的布置有利于对锅炉各部位的有效性监控和及时维修。因此各测点变送器的合理布置、仪表管路的集中敷设就加大了施工难度,不论在外观布局还是焊接质量上都需全面加强。以往的施工中,管路敷设对于工人技能水平的依赖性过强,造成现场敷设的管路质量参差不齐,施工速度也因人而异,不利于质量及进度控制。为此,本文结合在中国石油吉林石化新建2#锅炉项目建设中的经验体会,介绍运用CAD绘图来指导管路的集中铺设作业、改进施工作业的方法,使管路敷设标准化,使其可复制可控制。

1 确定变送器平面位置

基于系统图、流程图内各压力、差压测点的位置,根据规范选取统一的、符合要求的、便于操作的变送器安装位置,要求压力测量管路小于150 m,微压、真空测量管路小于100 m,水位、流量测量管路小于50 m,根据平台尺寸及通行要求将变送器整体支架位置标注在平台图上,与其他专业核对确认位置无冲突无影响。为保证管路敷设的科学性,避免无谓的交叉,要统筹所有集中安装变送器的管路走向,将变送器排序布置,最后确认变送器平面位置(见图1)。

2 绘制集中敷设管路的效果图

经过对变送器位置、排布顺序的确认后,需要对变送器前端集中敷设的这部分管路进行样式设计,不同的敷设样式或不同的整体布局直接决定着管路的外观质量,同样,清晰的管路敷设更有利于生产后的有效观察和高效检修。

图1 变送器平面位置

设计时采用CAD绘图软件,绘制变送器、保护箱、导压管、管配件及支吊架等整体效果图。首先,根据到货的变送器型号,平、立两种安装形式以及保护箱尺寸与车间操作工进行探讨,确定最佳操作高度和变送器支架的制作尺寸、标高,进而确定管路汇集后支吊架标高。结合支架尺寸和标高,根据上文确定的变送器的平面位置图、平台尺寸图纸,合理分配变送器安装间距、管路安装间距,确认间距是否便于焊接、安装管配件等,合理的安装间距可以提高焊接、安装效率,且科学美观。由于管卡为标准件,所以汇集后的管路间距固定为35 mm。在间距和标高都确定后再进行绘图,可以绘制多种样式,绘制每种效果图后与建设单位、监理单位共同探讨确认。大多集中敷设管路采用扇形或直角形,本项目采用了扇形样式(见图2)。需要注意的是确认的安装方法、管路的距离、弯曲半径等均要符合设计及规范要求。

最终,经过各方确认后的扇形布置样式将作为统一的外观质量标准,将变送器安装、管路集中敷设的外观样式标准化,用于本项目所有的管路集中敷设中,提高了技术准备效率,外观质量有了保证。

图2 集中敷设管路效果

3 绘制各部件安装图并标注

在整体效果图的基础上将变送器、反吹箱、导压管、管配件及支架全部绘制在图内,转化为安装图。锅炉变送器一般分为压力变送器和差压变送器两种,采用单管路或双管路测量。为了使整体管路间距保持一致,差压变送器左右间隔300 mm;压力变送器分层布置,左右间隔150 mm、上下间隔250 mm。在这样的布置(见图3)下所有变送器的管路间距均为150 mm,排列整齐且便于操作,两层支架的标高分别为1 200 mm和950 mm。

图3 变送器安装图

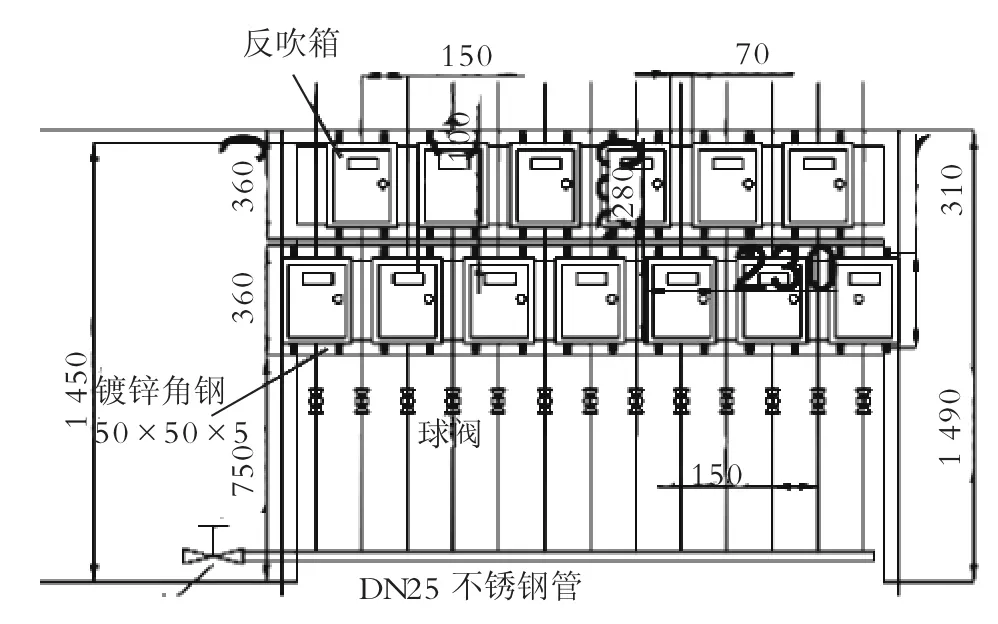

反吹箱管路间距统一为150 mm,分上、下两层布置,下层数量比上层多一个时,较为美观(反吹箱数量为单数),且整体重心下移更为稳固,两箱上下间距100 mm,左右间距70 mm,每根出气管路从反吹箱箱体上中心穿板,上层反吹箱顶标高为1 450 mm,支架中间横撑采用4根50 mm×50 mm×5 mm角钢制作,两反吹箱挂耳中心间距310 mm。如反吹箱的数量为双数,可将箱体上下对称布置,通过制作“鸭脖弯”调整管路间距,保证整齐布置。

反吹箱气源由气源总管提供,为保证分配到各个箱体的反吹管便于巡检观察,管路采用从下进气方式,且与上出管路轴线一致。为保证气源球阀布置位置成一条直线,要求管工严格按图纸尺寸下料(见图4),避免出现多余焊接接头。总管采用DN25不锈钢管,横向固定在支架底部,预留一个DN25不锈钢阀门,交接管道安装专业对接。这种反吹箱管路一一对应的布置方法,能够在检修及巡检时有效、及时辨认每根管路,不会混淆。

4 绘制管路安装图并详细标注

管路安装如图5所示,变送器标高、间距、支架尺寸、管路长度及弯曲角度等均用等比例尺进行标注。此后仪表管工将严格按照本图标高、尺寸及角度下料弯管,所以标注要准确。管路汇集后重量加大、易弯曲,且锅炉及风机振动较大,用50 mm×50 mm×5 mm镀锌角钢制作框型支架对其进行固定,框架中间每隔1 500 mm加横撑,增加整体强度,安装时至少与附近钢结构满焊4个对角,保证稳固。

图4 反吹箱安装图

5 选取或制作作业面,下料弯管

选取水平的作业面,可以保证支架及管路的平面度、弯曲度等误差降到最小。由于本项目地面不平整,采用角钢拼接制作一个水平工作面(见图6)。根据管路安装图标注的尺寸,先弯制管路上升汇集的部分,所有管路均在预制场水平面内预制。管路弯曲角度可采用角度尺从图纸量取,也可根据图纸制作固定角度的管路模型用于比量弯管、批量制作。本项目采用了制作管路模型的方法,实际过程中模型可反复利用,提高了弯管速度。

预制管路期间,仪表工需提前完成变送器支架及管路框架的制作安装,要求焊接后立即镀锌防腐,避免镀锌层破坏后生锈,腐蚀不锈钢管路。管路预制后将管路集中摆放,核查每一组管路的尺寸及角度误差是否在允许范围内,确认无误后集中运至安装位置,到位后及时安装,避免搬运、摆放过程中碰弯管路,减小安装中的误差。

6 管路安装后统一连接

每组管路安装后统一接口位置,管路预留过长的需进行切割,预留焊口,所有安装管路都应及时封口,保证管内清洁度,杜绝后期测量不准确的情况,及时安装管卡,且固定牢固,避免管路下沉弯曲,安装后及时检查各部件各管路的间距、水平度、弯管角度等是否与图纸一致,误差可控、无问题后做好成品保护。

最后,由焊工统一进行全氩弧焊充氩焊接,焊接过程中氩气量应充足且不能产生角变形,更不能有错口现象发生。焊接后及时酸洗,需要注意的是,酸洗过程中酸洗膏体或液体不能接触变送器、镀锌管卡、反吹箱、阀体、手轮等其他部件,以免被腐蚀损坏或变色。

图5 管路安装图

图6 角钢拼接制作水平工作面

7 结束语

运用CAD绘图来改进仪表管路的集中铺设,这种方法在中国石油吉林石化公司新建2#锅炉项目成功实施,并起到了降本增效的作用,不论外观质量还是安装焊接质量都得到了验证,实现了仪表导压管路标准化安装。相信即便是普通仪表工,只要具备基本安装知识,通过这些安装图便能够顺利地完成施工作业。今后可采用三维制图软件绘制立体安装图,将更好地指导施工。

[1]黄志平.AutoCAD工程软件在施工放样中的应用[J].石油工程建设,2001,27(4):52-53.

[2]李守斌.论电站热控仪表管路敷设的施工[J].科技促进发展,2011(4):247-248.

[3]DL/T5210.4-2009,电力建设施工质量验收及评价规程第4部分:热工仪表及控制装置[S].