L245NS抗硫化氢腐蚀管材的焊接工艺

2018-04-26闫光宁张西雷唐远刚

闫光宁,王 强,张西雷,唐远刚

1.中国石油天然气管道第二工程有限公司培训中心,江苏徐州 221008

2.中国石油天然气管道第二工程有限公司特种作业分公司,江苏徐州 221008

管道钢腐蚀是管道失效事故的主要原因,管道腐蚀及随后造成的泄漏和断裂所占比例很高,世界上第一次由于H2S引起的失效事故出现在波斯湾的海底管道。随着新钻井技术的采用以及原有技术的提高,油气井深度越来越深,腐蚀性介质含量越来越高。在引起酸性油气田管道腐蚀的众多因素中,H2S是最危险的,由于管输天然气中H2S的含量偏高,最高可达400~500 mg/m3,使天然气中H2S分压达0.003 MPa或更高,具备了发生硫化物应力开裂(以下简称SSC)的条件,使输气管道破裂事故不断,而且H2S的毒性也严重威胁着人身安全[1]。普通的碳钢类材质已经无法满足要求,因此,国内外油气田在对腐蚀性介质含量较高的管道进行设计中,越来越多地采用了抗硫化氢腐蚀的管材。

1 H2S应力腐蚀开裂的特征

管道钢在含有H2S、CO2及水分的油气环境中,因H2S和H2CO3解离、腐蚀而产生的氢,侵入钢内并在非金属夹杂物和偏析带聚集,从而引起氢致鼓泡,甚至开裂。硫化物应力腐蚀破坏多表现为突发性,裂纹的产生和扩展非常迅速,腐蚀断口一般为脆性断口,裂纹源及稳定扩展区呈灰黑色,从其贝氏体组织可发现覆盖的腐蚀产物[2]。

新疆哈拉哈塘油田二期产能建设工程地面输气管道的设计输量为8.53万m3/d,管道规格D323.9mm×7.1 mm,设计压力4.0 MPa。由于输送气体中含有H2S气体,会对管道产生严重腐蚀,因此管道设计中采用了抗硫化氢腐蚀的L245NS管材。

2 硫化物应力腐蚀开裂的影响因素

影响H2S应力腐蚀开裂的因素主要有材料、环境和结构设计及制造缺陷等。材料因素包含材料的化学成分、强度、硬度、冷加工量、热处理状态、显微组织、材料的洁净度等。环境因素包含介质中H2S分压、pH值、温度、介质的流速、氯离子浓度以及氢氰酸、二氧化碳、氨等介质的含量。结构设计及制造缺陷因素包含产生应力集中区、表面缺陷等[3]。因此在焊接操作中要注意质量过程控制,减小硫化物应力腐蚀开裂倾向。

3 抗硫化氢腐蚀材料的选用

L245NS PSL2管材是根据GB/T 9711-2011《石油天然气工业管线输送系统用钢管》的要求生产制造的,是用于酸性服役条件的PLS2钢管,屈服强度245~450 MPa,抗拉强度415~760 MPa,以正火组织状态交货。L245NS钢管的化学成分及碳当量见表1。其碳当量不超过0.4%,焊接性好。

表1 L 245NS钢管的化学成分(质量分数)及碳当量

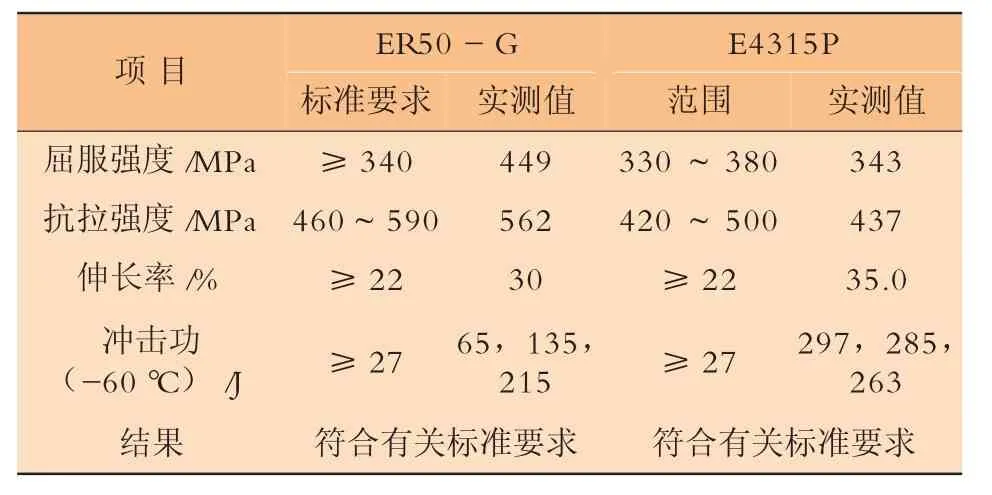

为确保L245NS管材的焊接质量,选用焊接质量好、适用于现场施工的“钨极氩弧焊(根焊)+焊条电弧焊(填充、盖面焊)组合”焊接方法。填充材料除了考虑强度符合要求外,还应考虑其化学成分及耐腐蚀性能,因此选用抗硫化氢腐蚀的专用焊材进行焊接,根焊层焊接材料采用ER50-G焊丝,填充层、盖面层焊接材料采用E4315P焊条。焊材的熔敷金属化学成分质量分数符合要求,熔敷金属力学性能见表2。

表2 熔敷金属的力学性能

4 焊接工艺

4.1 坡口型式及焊接顺序

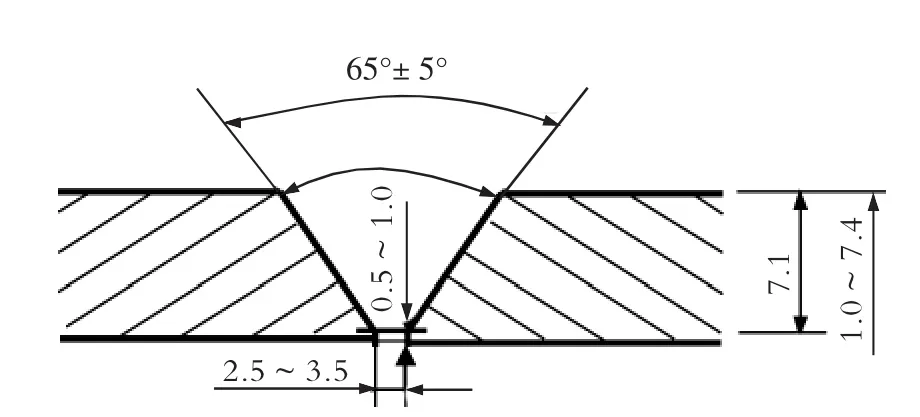

根据设计要求,采用的坡口型式为V型,管道壁厚为7.1 mm,坡口角度为60°±5°,根部间隙为2.5 ~ 3.5 mm,钝边为 0.5 ~ 1.0 mm,坡口型式及尺寸见图1。

图1 坡口型式及尺寸

4.2 焊接工艺参数

经过不断的焊接试验调试,确定了合适的焊接工艺参数,具体的焊接工艺参数见表3。

表3 L 245NS管材焊接工艺参数

4.3 焊接操作要领

4.3.1 焊前准备

管口组对前应将管内的杂物彻底清除干净,用角向磨光机打磨坡口,清除坡口内外表面至少20 mm之内氧化层、油漆、油污等杂物。同时对焊丝表面的铁锈等污物用砂纸打磨露出金属光泽。焊接设备采用林肯DC-400直流电源或具有陡降外特性的直流电源,装配钨极氩弧焊枪,采用直流正接分别在3、9、12点钟位置对管件进行定位焊,定位焊长度15~20 mm。

4.3.2 焊前预热

普通的L245N钢管可以不预热直接焊接,但为减小L245NS钢管焊缝的硫化物应力腐蚀开裂倾向,焊前必须预热以降低接头冷却速度,减小焊接应力和淬硬倾向,加速焊接接头中氢的逸出。预热方式为火焰加热,预热温度控制在100~150℃。

4.3.3 根焊层的焊接

采用手工钨极氩弧焊,焊接电流100~120 A,电压10~13 V,焊接速度5~8 cm/min,焊接气体流量8~12 L/min。焊接采用连续送丝外填丝,引燃电弧形成熔池,当熔池被电弧加热到呈现白亮将要流动时,将焊丝送入,靠熔池的热量将焊丝熔化,确保每次送丝都要送在熔池内,避免造成根部穿丝现象。焊枪保持后倾角在70°~85°,小幅度均匀做横向摆动,焊接速度控制在5~8 cm/min,摆幅过大会降低焊接速度,熔化金属温度过高会造成根部内凹。焊丝送入角度、送入方式与熟练程度有关,直接影响到焊缝的几何形状。焊丝应低角度送入,一般为10°~15°,通常不大于20°。这样有助于熔化端被保护气体覆盖并避免碰撞钨极,使焊丝以滴状过渡到熔池中的距离缩短。送丝动作要轻,不要搅动气体保护层,以免空气侵入。焊丝在进入熔池时,要避免与钨极接触短路,以免钨极烧损落入熔池,引起夹钨。焊接时观察熔孔大小,保持较快的焊接速度,确保仰位根焊时,内部成型良好,无咬边、内凹、穿丝等缺欠。平焊位为避免根焊内部过熘,应减小焊枪后倾角度,适量加大运条摆敷宽度。

4.3.4 填充层的焊接

填充层采用焊条电弧焊,焊接电流80~110 A,电压18~28 V,焊接速度6~16 cm/min。确保根焊清理干净,填充层1采用短弧焊接,锯齿形或月牙形运条方法,坡口两侧稍停留使焊道间温度均匀,焊缝平整,选择合适的较小的电流和较快的焊接速度,以保证根焊内部不会被热熔击穿。填充层2采用与填充层1相同的运条方式,适当增加焊接电流,减小焊接速度,以保证填充层厚度达到盖面焊条件,仰位填充预留要小于0.5 mm,尽量填的饱满平整,其他位置预留0.5~1 mm 即可。

4.3.5 盖面层的焊接

盖面层焊接电流为85~95 A,电压18~23 V,焊接速度6~13 cm/min,运条方式和填充层基本相同。由于E4315P焊条焊接时熔池铁水发黏,易下坠,流动性较差,外观成型不易控制,焊接时适当加快横向摆动运条速度,注意焊道两侧停留时间,控制好熔池温度,防止熔池中间铁水过热下坠影响外观成型。需要注意的是,母材与焊缝表面不得有深度大于0.5 mm尖锐缺陷存在,应与母材圆滑过渡。

5 外观检查及无损检测

焊缝外观应整齐、均匀,无裂纹、表面气孔、表面夹渣等缺欠,焊缝余高0~3 mm,焊缝外表面宽度应比坡口宽度每侧增加0.5~2.0 mm。

所有抗硫化氢腐蚀管材的环焊缝应进行100%射线和100%超声波检测,无损检测标准采用NB/T 47013-2015《承压设备无损检测》,Ⅱ级合格。

6 焊后热处理

焊后热处理不仅能消除残余应力,还可以降低硬度,提高塑性,提高焊缝抗硫化物应力开裂的能力[4],从而降低产生硫化物应力腐蚀的可能性。L245NS管材焊缝经无损检测合格后,应进行焊后热处理。热处理应按焊接工艺规程规定的焊后热处理温度进行升温、恒温和降温操作。升温速度不大于200℃/h,加热到600℃~640℃后保温0.5 h以上,缓冷(冷却速度不应大于250℃/h)。

热处理完成后,应对焊缝及热影响区进行硬度检测,焊缝及热影响区任何测试点最大硬度值不得超过HV10 248。当硬度检测不合格时,可再进行一次热处理。进行第二次热处理后应按规定进行硬度检测。如硬度检测仍不合格,则该焊口应从管道上割除。

7 焊缝力学性能及耐腐蚀性

L245NS管材焊接工艺评定根据SY/T 0452-2012《石油天然气焊接管道工艺评定》和SY/T 4117-2010《高含硫化氢气田集输管道焊接集输规范》的要求进行力学性能试验、硬度试验、抗氢致裂纹试验及抗硫化氢应力腐蚀试验等。

7.1 力学性能试验

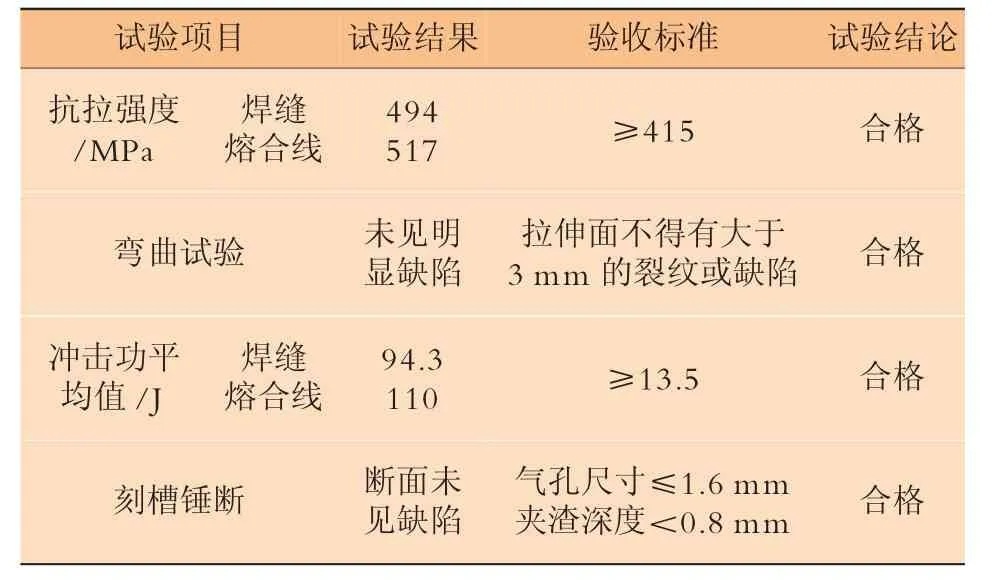

按SY/T0452-2012《石油天然气焊接管道工艺评定》要求进行焊缝力学性能试验,试验结果见表4。

7.2 硬度试验

材料的耐蚀性能与材料的硬度密切相关,按照SY/T4117-2010《高含硫化氢气田集输管道焊接集输规范》的要求取样,对焊接接头不同区域进行硬度测试。共计测试19点(见表5),HV10197最大硬度值为,符合焊缝及热影响区任何测试点HV10197最大硬度值不得超过HV10248的要求,硬度测试点位置如图2所示。

表4 焊接接头的力学性能试验结果

7.3 抗硫化物应力腐蚀开裂性能(SSC)试验

试验方法及试验结果见表6。

7.4 抗氢致开裂性能(HIC)试验

试验方法及试验结果见表7。

表5 L 245NS焊接接头硬度测试结果(HV10)

图2 硬度测试点位置

表6 抗硫化物应力腐蚀破裂性能试验

8 结束语

焊缝力学性能及耐腐蚀性试验表明,所述L245NS管材焊接工艺合格。该工艺应用在新疆哈拉哈塘油田二期产能建设地面工程输气管道的施工建设中,线路总长度26.67 km,焊口2 158道,焊接一次合格率为96.65%。焊接质量和焊接效率均达到了工程的要求,并取得了较好的经济效益和社会效益。

表7 抗氢致开裂性能试验

L245NS管材具有其特殊性,在焊接施工中必须严格执行焊接工艺规程要求,进行坡口清理、焊前预热、焊接过程控制、焊后热处理等工作,加强管理,确保焊接质量,降低焊接接头硫化物应力开裂的可能性,确保管道安全可靠运行。

[1]崔邛,刘建中,宫伟,等.高钢级抗H2S腐蚀管线用无缝钢管的研制与开发[J].钢管,2008,37(4):13-18.

[2]杨洲.硫化氢对石油管线钢应力腐蚀开裂和氢渗透行为的影响[D].北京:中国科学院研究生院,2004.

[3]曹国俊.抗硫化氢腐蚀碳钢的焊接[J].石油化工设计,2013,30(3):32-35.

[4]雷晓青,毛升好,高武.陕224储气库抗硫化氢腐蚀管材焊接质量控制[J].石油工程建设,2014,40(2):89-92.