DCT250变速箱装配线物料拉动系统的研发

2018-04-20付闯闯王德权

付闯闯,王德权,宋 野,李 月

(大连工业大学 机械工程与自动化学院,辽宁 大连 116034)

0 引言

随着中国汽车市场的快速发展,汽车行业日益竞争激烈,而变速箱在汽车中的重要性,使得变速箱装配厂商对生产提出了更高的要求。与此同时物流产业发展迅猛,嫣然成为全球经济发展的重要热点,先进的物流管理技术也必然会成为制造企业信息发展的主流。虽然现在某些企业已采用小物料拉动系统,但因物料盘点混乱,计划、调度、等信息情况不能实时掌控,人为干扰因素过多,仓库作业效率较低,产品追溯不完整等问题,降低了工厂生产效率。但现生产车间和物流配送物料之间处于分离状态,使得仓库物料管理混乱、装配线物料配送等待时间过长,严重影响了工位生产节拍,降低了装配线生产效率。本文根据某变速箱厂商装配线生产存在的问题,并结合物流配送的业务需求,设计开发了物料拉动系统,实现了变速箱生产过程中物料库存合理化管理,物料防错和追溯,物料配送及时的目标。

1 物料拉动系统定义

物料拉动系统作为一个制造企业与其供应商沟通的桥梁,是内部物流和外部物流联系的纽带。被广泛定义为是一种通过有效的移动支持制造过程流动策略的方法,其结果是在客户需要的时间发送需要的规格和数量[2-3]。物料拉动系统的业务流程如图1所示。

物料拉动系统是管理人员通过在ERP下达生产订单,并将生产订单下发至MES系统,MES系统根据来源ERP基础数据(工序BOM需求),生成相应订单物料需求单。根据生产订单物料需求及库存可用量创建材料标签。根据库存现有量及生产订单剩余需求创建配送单,执行时绑定配送单与材料标签出库。配送员将物料与配送单配送到线边库存,为生产装配做好准备;装配线根据生产订单确定物料的配送,同步基础数据(订单Bom、工艺路线、人员信息等基本信息)到拉动系统,生产装配过程中通过正常消耗、Andon呼叫、手动申请补料单三种方式实现物料的合理化使用,使得生产按照计划走,物料按照计划配送。拉动的物料设有最小库存,低于最小库存时产生拉动需求进行配送,流程循环,从而实现拉动式生产。

图1 物料拉动系统流程图

2 系统开发的技术基础

变速箱装配线物料拉动系统为实现装配线物料的准时、准确配送,设计与开发了物料Andon、物料看板管理系统及工位库存监控系统等功能模块,而变速箱装配物料的精确追溯是以SQL Server 2008 R2 数据库技术为数据存储及处理主要工具,同时借助条码批次扫描技术,在Microsoft Visual Studio 2015的开发平台上,使用C#为编程语言,开发的独立集成系统。SQL Server 2008 R2引入的Microsoft Windows 的.NET Framework 4.0的公共语言运行库Common Language Runtime 组件的集成。开发人员可更方便的使用.NET实体框架并通过使用CLR对象对数据库进行编程操作。使得可以进行具体化检索、改变跟踪、和实现作为公共语言运行库 (CLR)的数据的可持续性。CLR是 Microsoft .NET Framework 的核心,为所有.NET Framework代码提供执行环境[3-7]。

本变速箱装配线物料拉动系统以Microsoft Visual C-Sharp( 简称 Visual C#) 为开发环境,它是一种十分受程序员欢迎的完全面向对象的编程语言。C#通过.NET Framework 类库,可以访问多种操作系统服务和其他有用的精心设计的类,这些类可显著创建基于 Visual Studio .NET 平台的解决方案,加快开发周期[3-5]。采用SQL Server 2008 R2 为系统数据库,通过SQL Server 2008 R2数据库设计合理的表结构,编写执行效率高的存储过程完成数据的查询、增加、修改、删除等功能,实现物料信息的追溯。

3 拉动系统开发目标

通过对企业变速箱生产线物料配送混乱、不及时现象的实际调研,开发的物料拉动系统需要在变速箱生产装配的整个过程中,实现物料配送及时,仓库合理化配送,物料信息精确追溯,工位库存合理化使用,实时监控工位物料状态,仓库看板管理系统开发,报警提示等目标。满足车间仓库作业各种需求,物料拉动运转稳定,提升数据统计分析准确性、优化企业生产制造管理模式。

装配线物流拉动现场业务流程如图2所示。

图2 物料拉动现场业务流程图

4 物料拉动功能模块设计

4.1 工位物料库存模块

该模块主要是针对工位物料合理化使用开发的,包括物料接收与上线、物料消耗、物料Andon的呼叫及复位[5-6]。

(1) 物料接收与上线

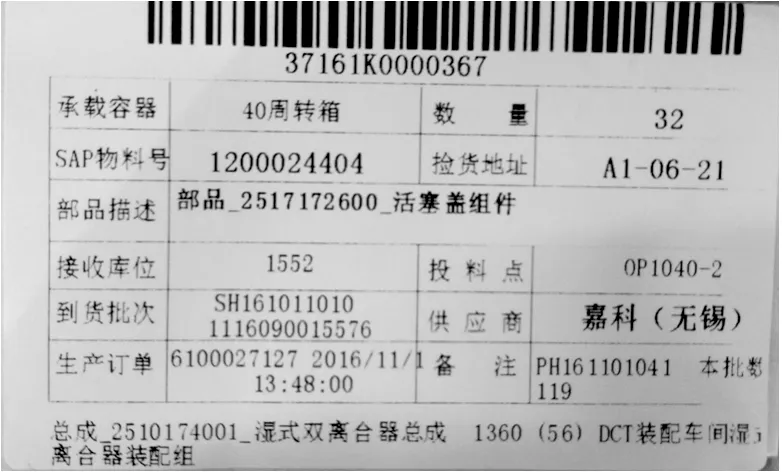

装配线人员通过扫描物流人员配送物料产生的物料配送清单(以下统一叫配送单),系统自动通过WebServices及数据库调度接收并盘点是否符合配送要求,将订单所需的物料暂时接收到线边库存(临时库存,未在工位上线);生产之前,工位操作工需扫描料箱标签(通过标签上物料号、投料点、数量、部品描述等信息与系统、实物进行简单对比),将属于该工位的物料上线,系统自动验证物料,验证通过后系统更新工位库存。料箱标签如图3所示。

图3 料箱标签

(2) 物料消耗

在说物料消耗之前需先理解BOM这一概念,Bill of Material,物料清单,即给每种物料配备、物料使用做的计划,系统以此作为工位库存管理的基础表,存储每个订单下各物料对应装配的具体工位、机型型号、装配数量、物料详细信息等。为工位接收与消耗物料提供了具体依据。

物料消耗主要是对工位物料使用过程的监控,工位零件装配完成后,合格的工件信息系统会根据BOM下达的各物料装配数量自动扣减物料,不合格工件由操作人员使用手动盘点功能将物料进行消耗,同时更新工位库存物料信息并显示在工位库存管理界面。

(3) 物料Andon的呼叫及复位

工位物料接收后,操作人员若发现有物料缺少、错料、不合格等现象,在物料Andon模块中选择相应的物料问题,点击物料呼叫按钮,系统自动将呼叫信息同步到仓库大屏幕与车间大屏幕 ,仓库人员根据呼叫内容进行补料或物料更正。补料、物料更正并且在线边接收后,仓库大屏幕和车间大屏幕的呼叫信息自动复位或在工位手动复位。

4.2 物料配送模块

该模块主要是针对生产订单下达配备物料、装配线线边库存低于安全库存、工位物料Andon呼叫缺料时进行研发的,包括工位物料需求单管理、补料、工位物料库存监控[6-7]。

(1) 工位物料需求单管理

生产订单下达后,物流仓管人员根据订单信息配备各工位需求的物料,捡料完成并附带对应的配送单,及时配送到装配线物料区或工位。

(2) 补料

个别工位缺料时,操作人员可通过界面上的物料Andon功能进行补料呼叫,待仓库人员审核通过后,配送物料并附带补料需求单。

(3) 工位物料线边库存监控

实现仓库配料人员实时监控生产线各工位物料状态:正常、缺料(补料)、退料,以及各工位库存数量,为了更直观显示工位物料库存状态,系统以不同的颜色显示,通过立体化图形使物料信息一目了然。保证工位不缺料、不错料、不多料。工位物料库存监控系统如图4所示。

图4 工位物料线边库存监控系统

4.3 物料Andon看板管理模块

仓库管理系统主要有八大模块(工厂建模管理、入库物料管理、物料质检管理、配送物料管理、外协物料管理、仓库盘点管理、物料看板管理、总成业务管理),本文只介绍相关的物料Andon看板功能,其功能主要是实时监控现场物料需求情况,具体分为工位物料库存需求及Andon呼叫需求。Andon需求是操作人员根据岗位物料的实际情况进行物料Andon呼叫,选择物料的具体呼叫数量以及物料名称,相应的呼叫信息会显示到看板系统。工位物料库存低于最低库存触发点,该工位会以红色高亮显示并报警呼叫。仓管人员根据物料看板需求建立相应的料箱标签及配送单,进行捡料配送管理,实现小批量多频次运输,缩短滞留时间及运送周期,以精益生产为目标,实现准时化生产物流体系。物料Andon看板管理系统如图5所示。

图5 物料Andon看板管理系统

5 系统数据库设计

数据库设计主要为了存储订单、BOM、工艺路线等相关基础信息,通过接收配送单并在工位物料库存管理系统下,监控物料使用状态,呼叫物料人员并传递工位物料状态信息,指导操作者进行工作。要求能够与数据库进行实时通讯,并通过存储过程处理业务数据[7-9];建立适当的索引与key约束保证数据的准确性及存储速度;设计存储量大且主要的表数据转移功能,保证现场不因数据量大而卡顿。

6 结束语

通过对某变速箱生产公司的实际需求分析与实际调研,采用数据库技术以Microsoft Visual Studio 2015为平台研究与开发了变速箱装配线物料拉动系统。它是一种具有先进开发模式与新颖管理观念的物流管理系统。该系统已在某制造企业顺利实施并稳定运行,将生产装配、物料配送及使用、物料信息追踪等紧密衔接在一起,保证了生产线正常运转,实现了产品质量追溯,实时掌控计划、调度、工艺、设备运行、物料拉动实况等信息情况,方便了相关业务部门及时发现问题和解决问题,实现了物料信息化管理。

[参考文献]

[1] LEE WB.Digital Factory—Manufacturing in the Information Age[J].Journal of the Chinese Mechanical Engineering,2000,(1/2)(11):93-96.

[2] 张志檩.国内外制造执行系统(MES)的应用与发展[J].自动化博览,2004(5):5-13.

[3] 于瑞泓,王德权.发动机装配线物料拉动系统的开发与研究[J].组合机床与自动化加工技术, 2015(6):158-160.

[4] 韩彬.工厂制造执行系统的选择与实施策略[J]. 汽齿科技, 2011 (1): 26-30.

[5] 王晓飞,李月强.基于PLC的汽车生产线管理系统[J]. 仪器仪表学报,2004,25(4):894-895.

[6] 陆会明,阎志峰.OPC UA 服务器地址空间关键技术研究与开发[J].电力自动化设备,2010,30(7):109-113.

[7] 王德权,黄成海.汽车变速箱装配线MES中的订单管理系统[J].组合机床与自动化加工技术,2013(3):127-129.

[8] 严京滨,成晔,王海燕.针对混流装配生产的综合性开放实验教学探索[J].实验技术与管理,2006,23(5):112-114.

[9] 苗凤华,周巧姝.SQL Server 2008 数据管理系统的优势研究[J].长春师范大学学报,2014,33(3):76-77.