CW200K型转向架侧梁孔加工工艺分析

2018-04-20王雪岭张国龙李秀艳郑建科

李 颖,王雪岭,张国龙,李秀艳,郑建科,刘 茜

(中车唐山机车车辆有限公司,河北 唐山 063035)

0 引言

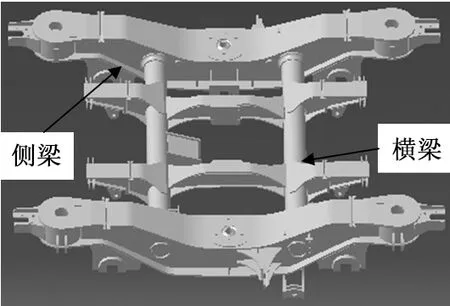

CW200K型转向架构架由箱形结构的侧梁和穿过其内部的横梁焊接而成,构架上焊接各种吊座。目前,SW220K、B型地铁等其他多种车型转向架构架均采用此结构。为保证各部件相对尺寸达到整体设计要求,这就要严格保证侧梁孔的相对位置尺寸与加工精度。传统加工方式是直接将其放在机床工作台上,用活动的顶镐和压板配合,对其进行压紧,但是这种压紧方式随意性大、稳定性差;并且由于所有操作都在工作台上进行,无法形成流水作业,在节拍化生产中成为了制约生产的瓶颈,为了能对人员、设备等资源进行合理地分配进而缩短生产周期并最大化产出[1],在侧梁生产中采用了新的生产工艺,并制作了相应的工装,使节拍化生产得以顺利进行。

1 侧梁工艺分析

CW-200K型转向架构架采用H形钢板焊接结构(如图1所示),由两根侧梁和两根横梁组成,侧梁与横梁为插入式连接[2]。侧梁为中间下凹的鱼腹形,由4块钢板组焊成箱形封闭结构。侧梁内部由密封板隔开,将侧梁内腔变成空气弹簧的附加空气室。侧梁设计要求(见图2)加工内孔直径为165.2(+2,+3)mm,孔的中心位于侧梁2个45°斜面的中心与横梁纵向中心平面内,并且要求间隙均匀,两孔中心距公差小于0.5mm。另外,为保证构架的抗疲劳性能,要求侧梁与横梁的连接的单边装配间隙是(1,1.5),焊接U型坡口钝边1mm。原生产工艺是在尼古拉斯加工中心上进行找正和加工,采用三班倒的生产方式满足生产数量的需求。

为降低生产成本,新生产工艺采用数控镗铣床对其进行加工,机床型号:TK6111,工作台面积:1.25×1.25m。而CW-200K型转向架构架侧梁长度2848mm,远大于工作台长度,这导致侧梁的夹紧、定位与找正困难,而产品装夹对其加工来说是很关键的,装夹找正不合格则无法加工出合格的产品[3],因此,设计了专用工装,具有以下优点:①扩大了机床工作台面积,对侧梁进行有效定位和压紧;②支撑调整装置和压紧装置采用模块化设计,提高工装零件的互换性,降低工装维护成本;③支撑和压紧装置通过螺栓固定在平台上,保证了孔加工过程的稳定性;④加工过程分成找正、加工两个工序,找正工序不再在机床工作台上进行,提高了机床的有效利用率,实现了流水化生产。

图1 CW-200K型转向架构架

图2 侧梁立板孔示意图

2 工装的设计

为了满足公司精益生产的生产节拍要求,保证生产效率,工装采用了分体式结构设计,分成装卡找正装置和连接板两个部分,连接板用螺栓紧固在工作台上,而侧梁在装卡找正装置上找正和压紧后,将其上的可移动压紧组件整体移动到连接板上进行固定后加工,而装卡找正装置上的另外一套可移动压紧组件同时对另外一条侧梁进行找正和压紧。通过这种分体式的设计方式,实现了找正压紧与加工走刀的同步进行,这样减少了工件在机床上的辅助时间,提高了机床的有效利用率,从而缩短了生产节拍,提高了整体加工效率[4]。

2.1 装卡找正装置的设计要求

装卡找正装置(图3所示)由2个可移动压紧组件和1个底座组成。可移动压紧组件与底座、连接板之间通过两销一面实现快速定位。

可移动压紧组件采用模块化的设计[5],调整装置和压紧部件等模块通过螺栓与定位平台固定,提高工装零件互换性,降低工装维护成本。可移动压紧组件包括定位平台、设置在定位平台上的支撑调整部件和压紧部件。定位平台通过X、Y向定位装置找正;通过Z向定位装置找平。定位平台下基准面上设置两个定位销孔,与底座平台及连接板上的定位销轴配合,从而实现工装的快速定位。

底座包括底座支撑和底座平台,底座支撑和底座平台间通过加强筋连接。底座平台是为可移动压紧组件提供支撑和定位,其上设置有两个定位销轴,定位销轴上部为上小下大的梯形结构,便于穿入定位平台的定位销孔。

2.2 连接板

连接板与工作台通过侧面定位键定位,用螺栓将其固定连接。连接板的上、下平面均加工,为移动压紧组件提供水平基准;其上平面上同样设有两个上小下大梯形结构的定位销,与可移动压紧组件的定位销孔配合,为其快速切换提供定位基准。

1.定位平台 2.Z向调整装置 3.X向调整装置 4.Y向调整装置 5.压紧部件 6.底座支撑 7.底座平台图3 装卡找正装置

3 生产加工工艺过程

首先先将工装找正。调整装卡找正装置的底座支撑,保证底座平台水平,为可移动压紧组件提供水平基准和支撑;将连接板安装于机床工作台上,将连接板的下基准面与工作台密贴,并将其定位键的定位面与工作台T型槽侧壁密贴,从而保证定位板的两定位销轴轴线与机床的X方向平行。

然后在可移动压紧组件中将侧梁找正(如图4所示)。将可移动压紧组件吊入装卡找正装置中,使可移动压紧组件的定位销孔与底座平台的定位销轴配合,实现快速定位。将侧梁吊入可移动压紧组件中,调整Z向调整装置,用划线盘对侧梁立板两端所划的高度基准线进行检测,找正侧梁高度方向。依次调整X向调整装置和Y向调整装置,用直角尺对侧梁横向、纵向中心线与可移动压紧组件的X向、Y向中心线位置进行检测,找正侧梁X方向、Y方向。

图4 侧梁找正

侧梁找正后,将压紧了侧梁的可移动压紧组件与底座平台分离,将其吊入连接板上,并将其定位销孔插入连接板的定位销轴进行定位连接,最后用螺栓将可移动压紧组件通过加工定位板固定于机床工作台上,如图5所示。

图5 侧梁加工

此时的侧梁已经找正压紧完成,最后只需确定原点,即可进行加工。建立工件坐标系(如图6所示)。用找正尖确定工件坐标系的X/Y/Z零点。X向零点为侧梁中心线位置;Y向零点为面对机床主轴侧梁立板平面;Z向零点为孔中心水平高度线位置。其中Y向每个孔周边需测量2点位置,(在孔的一左一右进行测量),Y向取最高点建立零点坐标。

图6 工件坐标系原点位置

4 总结

分体式结构工装借助两面一销原理的灵活运用,使侧梁产品在生产过程中各工位间的快速切换得以实现,使侧梁生产工序实现了流水作业,缩短了生产节拍;同时调整装置、压紧装置用螺栓固定在工装主体上,增加了加工过程的稳定性;并且模块化的设计增强了互换性,降低了工装的维护成本。

上述的加工方法在CW-200K型转向架构架批量生产中得到了验证,达到了预期的效果,既保证了产品质量又缩短了生产节拍,提高了生产效率,方便快捷实用。

[参考文献]

[1] 荣耀. 流水车间生产调度系统的设计与实现[D]. 哈尔滨:哈尔滨工业大学,2011.

[2] 赵汉江.120km/h焊接转向架侧梁加工工艺[J].机车车辆工艺,2002(3):19-21.

[3] 李秀艳,王雪岭,王伟,等.动车组转向架构架加工技术研究[J].组合机床与自动化加工技术,2016(2):141-143.

[4] 赵庆志,辛瑞金,马圣亮,等.双柱坐标镗床加工斜孔专用夹具设计[J].机床设计与制造,2006(2):25-26.

[5] 梁雪.ZMA080型转向架构架侧梁加工夹具设计[J].山东工业技术,2014(18):3.