基于系统辨识方法的铣刀磨损状态识别*

2018-04-20胡金龙

胡金龙,王 杰,王 玫,刘 威

(四川大学 制造科学与工程学院,成都 610065)

0 引言

设备安全可靠地以最佳状态运行,对于保证产品质量、提高生产效益以及保障生产安全都具有十分重要的意义[1]。铣刀磨损状态作为判断铣削加工状态的重要指标,对保证产品的质量具有重要意义。铣刀磨损状态监测目的是对铣刀的当前状态作出评估,并对其劣化趋势进行预测、预报[2]。田福庆等[13]通过引入小波包峭度图对轴承振动信号选频包络细化,进而从细化的包络谱中判断轴承故障类型。该方法在轴承故障类型的判别上具有一定的鲁棒性,但故障判别的整个过程中需要进行谐波小波包变换、小波包峭度计算、包络分析、快速傅里叶变换(FFT)、频谱细化等,整个过程计算量大,效率低;罗毅等[3]通过小波包能量监测获取故障部位的频率范围,之后针对该频带进行倒频谱分析,获取故障部位的频率。该方法虽然简单,但只能找到故障频率,需要进一步分析机械结构中各个部件运行频率来判断故障具体部位;袁敏[2]、王玫[5]、刘锐[12]等基于人工智能的模式识别方法将铣削力信号的特征值作为输入,神经网络或支持向量机等智能算法进行模式识别。但神经网络或支持向量机建模需要耗时的学习过程,而且铣削加工条件的多样性使得学习样本数量庞大,学习样本选择缺乏依据,这些都限制了该方法在实际铣削加工过程中的应用[3]。为了提高铣刀磨损状态监测的准确性和快速性,充分分析了铣削力的频谱结构特征,研究铣削力频谱结构随铣刀磨损的变化规律,以此作为铣刀磨损状态的判断标准。但铣削加工为断续切削,铣削力波动大,且直接测得的铣削力信号为主轴转动以及铣刀磨损所引起的波动对切削频率的调制,信号成分复杂,难以通过频谱直接判断铣刀的磨损状态[4]。针对上述问题,对测得的铣削力数据先进行Hilbert包络分析,再进行小波包分解,根据频带能量变化选择合适的频带利用Zoom-FFT进行选频带频谱细化,分析频谱随刀具磨损的变化规律。经过实验验证,最终可以通过零频的幅值变化以及细化频带上的谱线移动情况来判断铣刀磨损状态。这样在铣刀磨损状态监测的过程中只需要频谱细化就可以监测刀具的磨损状态,运算量小、效率高、准确性高。

1 实验设计

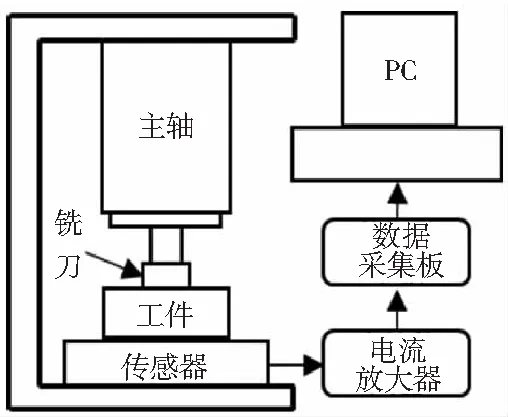

实验在Makino CNC铣床上进行,采用EGD4440R铣刀,刀片材料为A30N,工件材料ASSAB718HH(206×43×106),其硬度为HRC36-40。使用量程为±5kN,Fx和Fy灵敏度为-7.5pC/N,Fz灵敏度为-3.7pC/N,防护等级为IP67的Kistler 9257B三相测力仪。铣削力通过测力传感器转换为电信号之后,经过Kistler 5019A多通道电荷放大器、2000Hz的NI-DAQ PCI 1200 BOARD数据采集卡后以数据文件的格式保存到PC机。整个实验按表1的切削条件进行切削,其系统构成如图1所示。

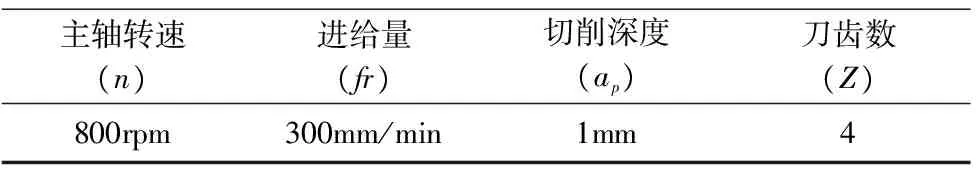

表1 切削条件数据表

图1 铣削力测量系统

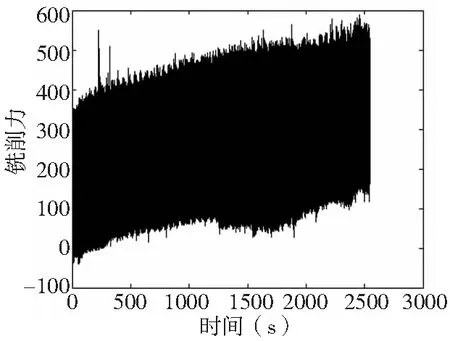

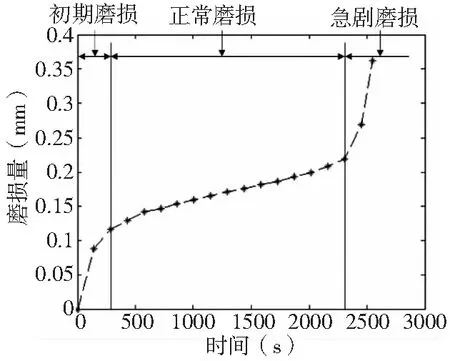

按照上述实验条件测得的铣削力如图2所示,铣削力随时间的推移(磨损量的增大)不断增大。在进行铣削力测量的过程中,每隔216000个数据(144s)测量一次铣刀磨损量,铣刀磨损量随时间变化如图3所示,整个磨损曲线被分为三段,分别为初期磨损阶段、正常磨损阶段、剧烈磨损阶段[5]。

图2 铣削力信号

图3 铣刀磨损曲线

2 Hilbert包络分析

铣刀的磨损状态信息通常以调制形式存在于铣削力信号中,在信号频谱中表现为在一些高频共振频率附近出现边带成分。通过从信号中提取调制信息,分析其频谱,可以判断铣刀的磨损状态[6]。Hilbert包络解调可以把与磨损有关的信号从调制信号中分离。

2.1 Hilebert包络分析原理

希尔波特包络是时域信号绝对值的包络,它从信号中提取调制信号,分析调制函数的变化,对提取故障特征具有很大的优越性。Hilbert解包络让信号产生90°的相移,从而与原信号构成一个解析信号,该解析信号的模就构成原信号的包络[7]。

单一频率调制的铣削力信号模型:

xm(t)=xm[1+Amcos(2πfnt)]cos(2πmfzt)

(1)

xm(t):t时刻第m阶切削频率谐波分量的幅值;Am:幅值调制函数第m阶分量幅值;fn:主轴的旋转频率,作为调制波成分;fz:切削频率,作为载波成分。该调制信号的Hilbert变换:

(2)

可以看作通过一个单位冲击响应滤波器。

经过希尔伯特变换构成的解析信号为:

(3)

信号经希尔伯特变换后的包络为:

(4)

2.2 铣削力信号的Hilebert包络

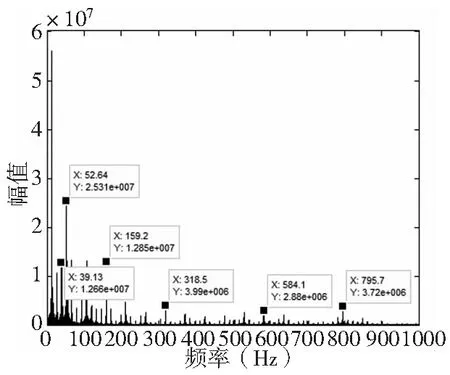

铣刀磨损状态监测的关键是从铣削力信号中提取铣刀磨损所产生的频谱特征。理想的正常铣削力信号主要由切削基频及其谐波分量组成。铣刀磨损会使得铣削力产生周期性的脉冲冲击力,导致铣削力信号的调制现象,在频谱上表现为在切削频率两侧出现的调制边频带。Hilbert包络分析可以对调制的铣削力信号进行解调,有效提取铣刀磨损所引起的冲击力信号[8]。对铣削力信号进行Hilbert解调,其频谱图如图4所示。

图4 解调后的信号频谱图

谱图中高的峰值为切削频率,是53.33Hz及其倍频组成的谱线,以切削频率为中心,左右边频带由主轴转速频率及磨损引起振动组成。其中主轴转速所在边频带谱线之间的间隔为主轴的转动频率13.33Hz。由于磨损引起的振动所在边频带谱线距离小,不容易辨识。为了准确找到因磨损引起振动的频率变化规律以及与磨损相关的某一谱线幅值变化规律,需要后续的选频细化。

3 小波包分解后的能量分析

刀具磨损所引起的冲击振动成分只分布在一定的频率范围内,没有必要对整个频谱进行分析。为了研究与刀具磨损相关的频带范围,利用小波包对每一段铣削力信号进行分解,计算每一段每个频带的能量,进而将同一频段不同时间段的能量按次序连接形成能量随时间变化的曲线。将每个频段能量变化曲线与刀具磨损曲线结合分析,找到对刀具磨损敏感的频段范围进行选频细化。

3.1 小波包分解原理

小波包变换可以对信号在全频带内进行多层次划分,通过对信号在不同尺度上的分解和重构,得到分布在不同频带内的分解序列,从而得到原信号在不同频段上分布的详细信息[9]。

设{hn}nz是正交尺度函数φ(t)对应的正交低通实系数滤波器{gn}nz,是正交小波函数对应的高通滤波器,其中gn=(-1)nh1-n,它们满足以下两尺度方程和小波方程:

(5)

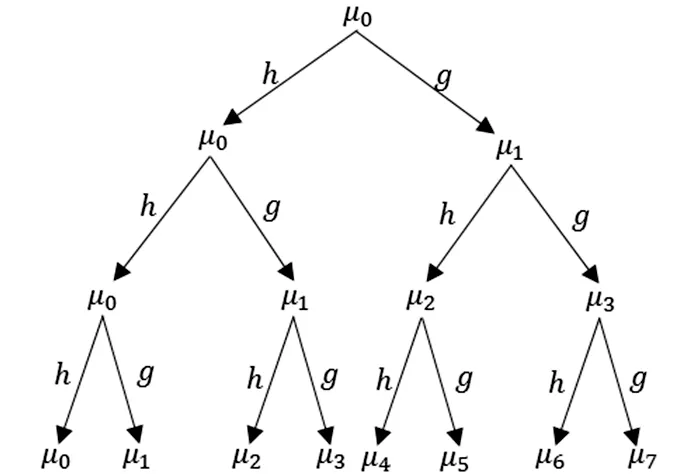

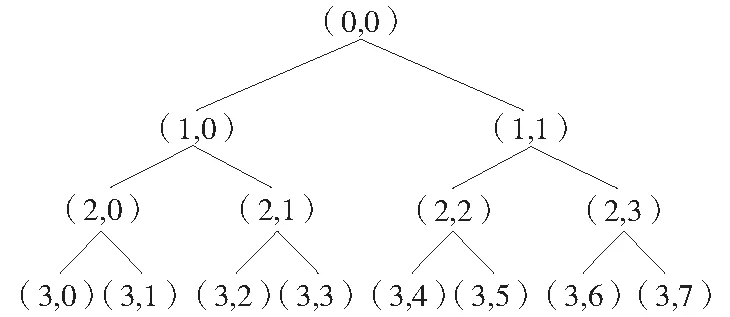

按照公式(6)对信号进行分解,会形成图5所示的二叉树结构。

(6)

图5 小波包分解二叉树

3.2 分段包络信号能谱分析

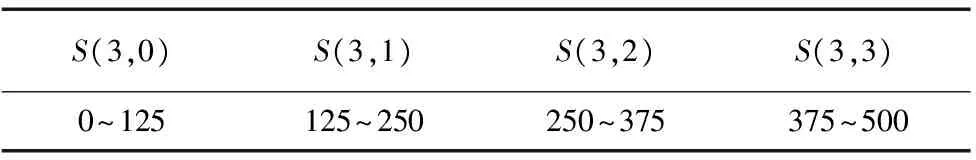

对分段包络信号利用db4小波按照图6所示的小波包树进行三层小波包分解。通过三层小波包分解,整个信号频率范围被分为8段,分别为S(3,0)、S(3,1)、S(3,2)、S(3,3)、S(3,4)、S(3,5)、S(3,6)、S(3,7),每段的频率范围见表2和表3。

表2 0~500Hz范围内的频段划分

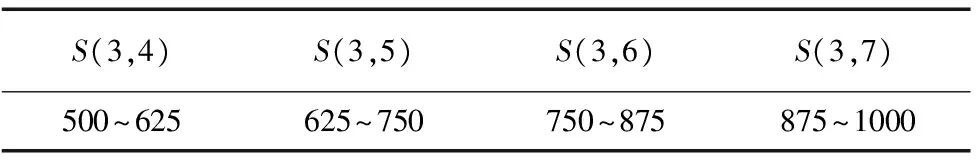

表3 500~1000Hz范围内的频段划分

图6 三层小波包分解树

用xi,j表示第三层i段第j个小波系数,那么第i段的能量可用表达式(7)表示。

(7)

根据表达式(7)求取每一包络段各个频带的能量,将同一频带不同包络段的能量绘制在一张图上,形成频带能量随磨损量变化的曲线,如图7所示。

图7 各个频段能量变化曲线

从图7可以看出,铣削力能量主要集中在低频段。图7a所反映的频带能量,能够较好地跟随磨损量的变化,而且在刀具磨损状态发生突变时,该频带能量也会发生突变。因此有必要对该频带进行频谱细化,分析其谱线幅值随磨损量变化规律。图7b和图7d能量随磨损量的变化规律相似;图7c和图7g能量随磨损量的变化规律相似;图7f和图7h能量随磨损量的变化规律相似,但它们的能量不会跟随磨损量有规律变化,因此不能根据这些频带谱线幅值变化判断刀具的磨损状态。

4 刀具磨损状态相关频段频谱细化

由于分段包络信号的FFT频谱分辨率差,难以从中观察与故障有关的频谱变化规律,因此使用Zoom-FFT算法进行选频细化。

4.1 Zoom-FFT原理

常规频谱分析方法在计算机上处理时通常采用快速傅立叶变换(FFT)算法。但是FFT固有的频率分辨率与计算量之间的矛盾限制了它的应用。频率分辨率表示频谱中能够分辨的两个频率分量的最小间隔,用频率间隔Δf表示:Δf=Fs/N。要提高频率分辨率Fs,只能通过以下两种途径来实现:①降低采样频率,这会使频率分析范围缩小,其降低的幅度受到采样定律的限制;②需要增加分析的采样点数N,这意味着计算机的存储量和计算量大大增加,由于实际系统软、硬件方面的限制,这样做并不总是可能的。可以看出以上两种方法提高频率分辨率的能力有限且灵活性差[10]。

细化技术近年来发展迅速,常见方法有:基于复调制的Zoom-FFT法、Chirp-Z变换、Yip-Zoom变换等。从分析精度、计算效率、分辨率、灵活性等方面来看,基于复调制的Zoom-FFF算法是一项行之有效的方法[11]。

基于复调制的Zoom-FFF算法流程如图8所示。

图8 基于复调制的ZOOM-FFF算法流程

假定需要细化的频带范围为f1~f2,其长度为0~f的1/E,需要细化D倍。基于复调制的Zoom-FFF算法原理为:

(1)数据采样:为了形成离散的数字信号,需要对模拟信号按需要的频率(fs)进行采样,共D段,每段的长度为N,对应的频率分辨率Δf=fs/N。根据香农采样定理,被采样模拟信号的最高频率小于采样频率的一半,因此模拟信号在采样前需要经过抗混叠滤波器进行滤波;

(2)采样信号复调制(频移):细化频带中心频率为f0=(f1+f2)/2。为了降低采样频率,将采样信号乘以频移因子exp(-j2πf0/fs);

(3)重采样:细化后的频谱分辨率可按表达式(8)计算。

(8)

从表达式(8)可以看出,要想使得这个频段分辨率变为原来的D倍,需要在长度为ND的数据上每隔E个数据采样一次。采样频率为fs/E,同样根据香农采样定理,需要设置截止频率为fs/(2E)的数字滤波器;

(4)频率调整:为了方便观察频谱,需要反向频移将f1~f2这一频段移送到其在频谱图中原来的位置。

4.2 分段包络信号的选频段细化

S(3,0)这个频带的频率范围为:0~125Hz,该频带的部分谱线幅值变化规律能够反映刀具磨损状态,因此首先对该频带进行频谱细化,寻找能够判断刀具磨损状态的谱线。

S(3,0)频段原始的频率分辨率为0.98Hz,经细化后达到0.06Hz,能够提高分析判断精度。共有18个时段的铣削力信号,对各个时间段信号进行选频细化,分析其谱线幅值变化规律,其中的4个时段细化频谱如图9所示。

(a) 第1时间段 (b) 第2时间段

(c) 第17时间段 (d) 第18时间段图9 各时间段信号频谱细化

从一系列细化的频谱图中可以看出,0频上的幅值很好跟随刀具磨损状态的变化。0频段代表铣削力的均值,在各特征中,均值的变化能够很好反映刀具磨损状态。绘制出的0频上的幅值变化规律如图10所示,在第16和17点处,零频幅值发生巨大转折,与图3的磨损曲线变化规律一致,因此0频幅值能够较好反映刀具磨损状态。针对上述实验条件,当0频幅值达到177.2即可认为铣刀已经磨钝需要更换。

图10 0频段幅值随磨损量变化曲线

通过对各个时段频谱进行分析,在细化的频谱中有一条谱线,其频率既不是主轴转速及其倍频也不是切削频率及其倍频,且其在频谱中的位置会随着磨损量的增加向低频移动。图11显示了谱线的部分移动过程,在移动过程中谱线的幅值也会跟随增大。在本实验条件下,通过与刀具磨损曲线结合分析,当谱线移动至575Hz左右即可认为铣刀磨钝,需要更换刀具。

(a) 第1时间段 (b) 第2时间段

(c) 第17时间段 (d) 第18时间段图11 磨损振动相关谱线在部分细化谱图中的移动

对谱线在各个时段频谱上的移动分析可知,移动的谱线可以用来表征因铣刀磨损引起的振动。一方面随着刀具磨损的加剧,振动会从高频向低频移动;另一方面,随着刀具磨损加剧,因磨损引起的振动能量也会增加[12]。

5 结论

针对铣削加工过程中铣刀磨损状态快速准确监测问题,提出基于系统辨识的监测方法。采用Hilbert包络分析,对铣削力信号解调,能够有效提取与磨损状态相关的信息。通过小波包能量分解方法与基于Zoom-FFT频谱细化的方法的联合分析,找出零频上的幅值及频谱上特征谱线位置随铣刀磨损的变化规律,经过实验验证其作为铣刀当前的磨损状态判断依据的合理性。因此可以通过对获取的铣削力信号进行实时频谱细化,根据零频幅值变化及频谱上特征谱线移动实现铣刀磨损状态的有效监测。

[参考文献]

[1] C Mishra, A K Samantaray, G Chakraborty. Rolling element bearing fault diagnosis under slow speed operation using wavelet de-noising[J]. Measurement, 2017,103(3):77-86.

[2] 袁敏, 王玫, 潘玉霞,等. 基于改进果蝇优化算法的铣削力信号特征选择方法[J]. 振动与冲击, 2016, 35(24):196-200.

[3] 罗毅, 甄立敬. 基于小波包与倒频谱分析的风电机组齿轮箱齿轮裂纹诊断方法[J]. 振动与冲击, 2015, 34(3):210-214.

[4] O I Traore, L Pantera, N Favretto-Cristini, et al. Structure analysis and denoising using Singular Spectrum Analysis: Application to acoustic emission signals from nuclear safety experiments[J].Measurement, 2014, 104(7):78-88.

[5] 王玫,孙奇慧,付先武,等. 基于蚁群算法的铣削力信号特征选择方法[J].振动、测试与诊断,2014, 34(2):372-378.

[6] 王国栋. 基于小波分析的轴承故障模式识别技术研究[D].北京:北京工业大学,2007.

[7] 张盈盈, 潘宏侠, 郑茂远. 基于小波包和Hilbert包络分析的滚动轴承故障诊断方法[J]. 电子测试, 2010(6):20-23.

[8] 柴保明, 吴治南, 赵志强,等. 基于小波包包络分析的滚动轴承故障诊断[J]. 煤矿机械, 2015, 36(1):283-285.

[9] Jing Liu, Guocheng Xu, Xiaopeng Gu, et al. Ultrasonic test of resistance spot welds based on wavelet package analysis[J]. Ultrasonics, 2015, 56(2): 557-565.

[10] 王力, 张冰, 徐伟. 基于MATLAB复调制ZOOM—FFT算法的分析和实现[J]. 舰船电子工程, 2006, 26(4):119-121.

[11] E Kupce, J Boyd, I Campbell.Reduction of Noise and Spectral Distortions by Oversampling Combined with Zoom FFT[J]. Journal of Magnetic Resonance, 1994, 109(8): 260-262.

[12] 刘锐, 王玫, 陈勇. 铣刀磨损量监测和剩余寿命预测方法研究[J]. 现代制造工程, 2010(6):102-105.

[13] 田福庆,罗荣,刘方,等. 一种自适应最优包络解调方法[P]. 中国专利:CN104792528A,2015-07-22.