导轨副滑块型面精度检测装置设计及分析*

2018-04-20徐小韵王志荣

徐小韵,欧 屹,杜 坤,王 凯,王志荣

(南京理工大学 机械工程学院,南京 210094)

0 引言

滚动直线导轨副是数控机床的重要功能部件,其性能对数控机床的整体性能及精度有着重要的影响[1]。中高档滚动功能部件规模化生产必不可少的条件之一是生产过程中的零件精度、性能检测,这是高精度产品质量稳定的重要监控手段[2]。而滑块作为滚动直线导轨副的重要构件,其滚道相对滑块基准面的位置和平行度检测精度的优劣,对滚动直线导轨副的性能影响极大[3]。目前国内关于滑块的型面精度检测,基本都是采用接触式测量,且测量存在很多的问题,无法达到快速高效的多参数检测。

在精度检测仪器上,传统的检测工具是1994年李桂民[4]设计的滚动直线导轨副滑块中径检测量具,此量具操作简便,但是只能抽样检测无法满足目前工业需求;工厂目前基本采用人工测量,即选用高精度的平板代替滑块测量的基准面。测量滚道到基准面的位置时,先将基准面和高精度平板相贴合,然后把高精度量棒用手压紧,与滚道充分接触,此时量棒的圆心轴线就可以看作滚道中心线。再使用测量工具,检测量棒的最高点到平板的距离,结合量棒的尺寸,得到滚道中心到基准面的尺寸值[5]。人工方法操作麻烦,效率低下,且测量的准确性与操作人员的操作方式有关,不符合未来工业快速化、自动化的发展的趋势;2015年,叶飞原等参考人工测量的原理,研制出接触式滑块沟槽中心距检测仪,该装置借助接触式传感器,实现滑块中心距的快捷检测。但是该检测仪基于接触式位移传感器的测量方法,一方面无法得到滚道的轮廓形状,另一方面也对被测滑块和检测仪有一定程度的磨损。

本方案区别于现有的接触式测量仪和人工测量方法,采用非接触式激光位移传感器,对滚道轮廓数据点进行采集与测量。在该方案的基础上,完成滑块型面精度检测装置的设计,实现滑块滚道型面精度的快速、准确、高效测量。

1 试验台方案的设计

1.1 被检测件的基本情况

根据中华人民共和国机械行业标准JB/T7154.4-2006《滚动直线导轨副验收技术条件》,对单滑块滚动直线导轨副验收技术条件的精度检验项目主要有: ①滑块移动对导轨底面基准A的平行度;②滑块移动对导轨侧面基准B的平行度;③滑块顶面与导轨基准底面高度H的尺寸偏差;④与导轨侧面基准同侧的滑块侧面与导轨间距离W1[6]。

图1 滚动直线导轨副(单滑块)检测指标示意图

检验项目目前可以通过南京理工大学设计的滚动直线导轨副综合精度试验台和滚动直线导轨副摩擦力精度测试仪[7]快速准确测量。但随着滚动直线导轨副的广泛使用,工业上对高精度滚动直线导轨副的精度要求越来越高,将导轨副的精度分配到各个组成构件上,已经成为一种必然趋势[8]。

1.2 滑块检测指标

滚动直线导轨副通常由导轨、滑块、滚动体、滚动体反向器和滚动体保持器等组成。滚动体通过安装在滑块两端的反向器和滑块内部的回珠管道,可在滚道内作无限循环滚动,使滑块沿导轨方向运动时始终处于滚动接触状态,实现滑块在导轨上的高精度滚动直线运动[5]。常规滚珠结构滑块形式如图2所示。

图2 滑块测量指标

在滑块主体上设计有4条滚道,为保证装配后的导轨副性能和尺寸精度,滑块滚道检测需要控制的精度参数包括:

(1)滑块滚道的半径R;

(2)滑块滚道相对基准面A和B的位置(a,b);

(3)滑块滚道相对基准面A的平行度PA1和相对基准面B的平行度PA2。

1.3 检测方案设计

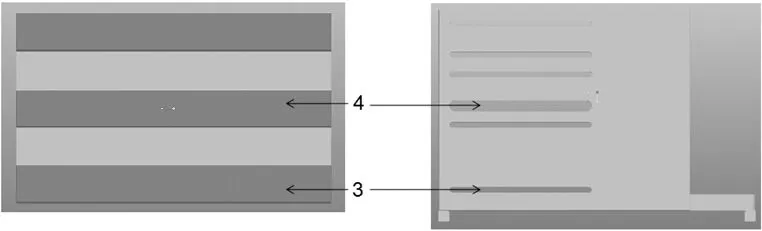

图3a所示为测量系统传感器布局图,图3b为其正视图。传感器选择聚焦光点型,光斑直径很小可近似看作点激光。

(a)布局图 (b)正视图图3 传感器布局图

本方案采用坐标测量原理与非接触式测量原理相结合的方式,测量滑块内滚道相应的精度参数。如图3a所示,传感器1、2、3、4(1被遮挡)固定安装在测量架1上,测量架1沿着Y轴方向运动。图3b为隐藏测量架1和2的传感器正视图,传感器1和2激光垂直照射滑块的侧面基准,测量方向沿着X轴方向;传感器3和4垂直照射大面基准的两个平面,测量方向沿着Z轴方向。每个传感器都是采集平面上一条直线的数据,滑块的侧面与大面各用两条直线度代替平面度表征,相应地在坐标系中建立这两个平面。

传感器5和6固定安装在测量架2上,采用倾斜安装的方式;测量架2沿着Z轴方向运动,采集滑块内滚道某一斜截面的数据,通过相应的算法得到内滚道在该斜截面的半径与形心位置;再将传感器5、6沿着Y轴进给一小段距离,测量下一段斜截面。对得到的一系列半径值进行处理,得到内滚道的半径值。同时对得到的一系列形心位置,结合同一坐标系下侧面与大面基准所表示的平面,得到内滚道轴线相对基准面的位置与平行度。

2 检测装置的结构设计

2.1 检测装置整体布局

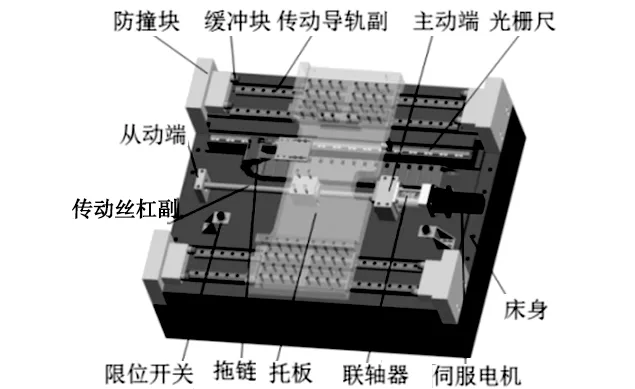

基于1.3节的测量方案,设计滚道型面测量装置,其整体结构如图4所示。

图4 滑块型面精度检测装置总结构图

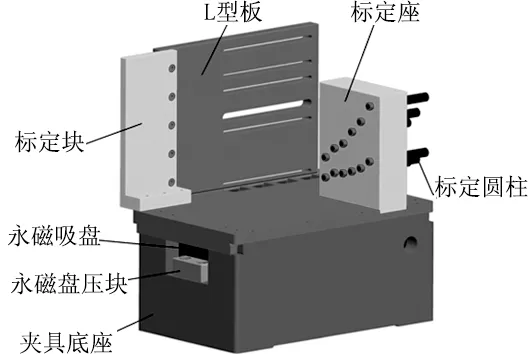

2.2 夹具台设计

夹具台是用来固定安装待测滑块,同时通过标定块、标定座、标定圆柱对滑块滚道测量进行标定,其具体结构如图5所示。

图5 夹具台结构

将L型板安装在夹具底座上,L型板与待测滑块的大面和侧面基准直接贴合,同时透过L型板上的间隙,借助标定块实现滑块基准面的标定。针对滑块大面基准面有三个平面(图6红色部分),中间平面的位置与滑块型号相关。则传感器3固定不动,测量靠近底部的基准面平面,传感器4可上下移动,测量中间平面。

图6 传感器测量滑块大面基准的原理示意图

侧面基准在滑块两端相对分布,且只有一个平面,因此不需要对其进行专用化设计。如图7所示,在L型板底部边缘开一定长度的方槽,考虑到L型板的支撑刚度,需要将其设计为有间距的方槽。传感器1和2以间隙的方式岔开,先后测量滑块的侧面基准平面。

图7 传感器测量滑块侧面基准的原理示意图

在L型板间隙的同侧安装有标定块,传感器只需要扫描一次,即可将标定块与待测滑块的基准面上的数据采集完成。在L型板旁安装有标定座,标定座上固定安装12根已知尺寸的标准圆柱。通过传感器对标准圆柱的扫描,反向标定两个倾斜安装的传感器的实际位姿。

2.3 基准面测量部件设计

在测量滚道前,需要先通过基准面测量部件,对滑块基准面进行测量。该部件安装在用于支撑横梁的立臂上,当床身传动部件带动整体结构移动时,该部件沿滑块长度方向移动,采集滑块基准面上的数据,用于在系统中拟合出基准面平面。为了完成基准面的测量与标定,保证后续测量数据的准确,其结构如图8所示。

(a)侧视图 (b)三维实体模型图8 滑块基准面测量部件结构图

根据L型板侧面间隙的设计,为实现标定与测量,具体过程为:驱动电机通过联轴器与滚珠丝杠相连,滚珠丝杠副螺母与传感器架、传感器移动板和传感器依次连接,通过电机驱动传感器4上下移动,实现不同规格的待测滑块大面基准的测量。同时借助滚动直线导轨副行走精度高的特点,保证移动后传感器的位置精度。当传感器4移动到与L型板间隙和大面基准的平面对准时,通过锁紧螺母锁紧传感器架。再将整个基准面测量部件沿着床身主轴方向移动,实现待测滑块基准面的测量。

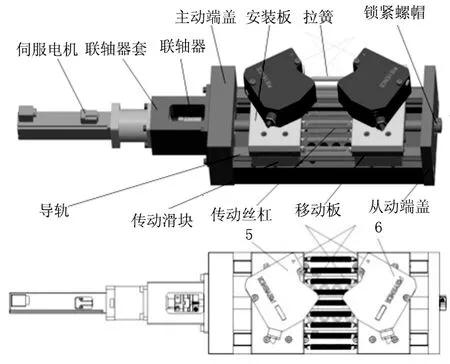

2.4 滚道测量部件设计

滚道测量部件安装在横梁传动测量部件的安装板上,用于采集滑块滚道表面的数据。对于不同型号的待测滑块,其左右滚道之间的中轴线到滚道侧面的距离也在变化,相应的滚道跨距也同样不等。对于激光位移传感器来说,量程范围小的型号精度会提高,同时传感器测量时有其参考距离,离参考距离越近精度也越高,因此尽量将传感器的参考距离落在滑块滚道附近,可以相应地提高测量精度。为满足较高精度的测量要求,设计带两层传动机构的部件。

第一层伺服机构,用于对齐传感器5、6中轴线与滑块滚道中轴线,其结构如图9所示。其伺服机构类似于基准面测量部件,通过伺服电机带动滚珠丝杠驱动,滚动直线导轨副实现导向。

图9 滚道测量部件第一层传动机构

第二层传动机构,将传感器5和6相对于中轴线对称移动,保证传感器光斑落在滑块滚道上,其结构如图10所示。

传动丝杠选择左右旋螺纹梯形丝杠,可以提供相反方向的对称运动。当螺纹梯形丝杠向相反方向运动时,丝杠与螺母之间存在较大间隙,测量过程中会发生抖动,直接影响数据采集的稳定性。因此在左右传感器安装板之间布置9根拉簧,拉簧的拉力可以有效地消除丝杠产生的间隙,同时由于竖直方向借助于扫描标准圆柱进行定位,因此拉簧产生的间隙不影响竖直方向的坐标采集。

图10 滚道测量部件第二层传动机构

2.5 横梁部件设计

床身传动部件带动基准面测量部件沿着滑块长度方向移动,而横梁传动测量部件则带动滚道测量部件沿着滑块高度方向移动,其结构如图11所示。

图11 横梁结构图

横梁与立臂连接,电机支架固定安装在横梁上。出于节省空间的考虑,伺服电机与滚动直线导轨副倒挂安装在电机支架上。由于横梁部件决定滚道测量的精度,因此通过左右立臂的定位面对横梁进行定位安装。

2.6 床身设计

作为整个检测装置的底座,床身不仅对立臂和横梁起到支撑作用,而且其结构和精度直接影响测量结果的精度。由于大理石具有线膨胀系数小、刚性好、不磁化、易维护和保养等特点,因此床身选用大理石材料,其整体结构如图12所示。

图12 床身结构图

床身上对称布置一对滚动直线导轨副,且每根导轨上配有两个滑块,保证运动过程的平稳。导轨副上安装有托板,用于与左右立臂的联结,避免测量过程中因为偏载而摆动。导轨副两端装有两个防撞块,防撞块上固定有橡胶缓冲块,避免飞车等故障时,床身上的移动部件冲出试验台,出现人员伤害和装置严重损坏。

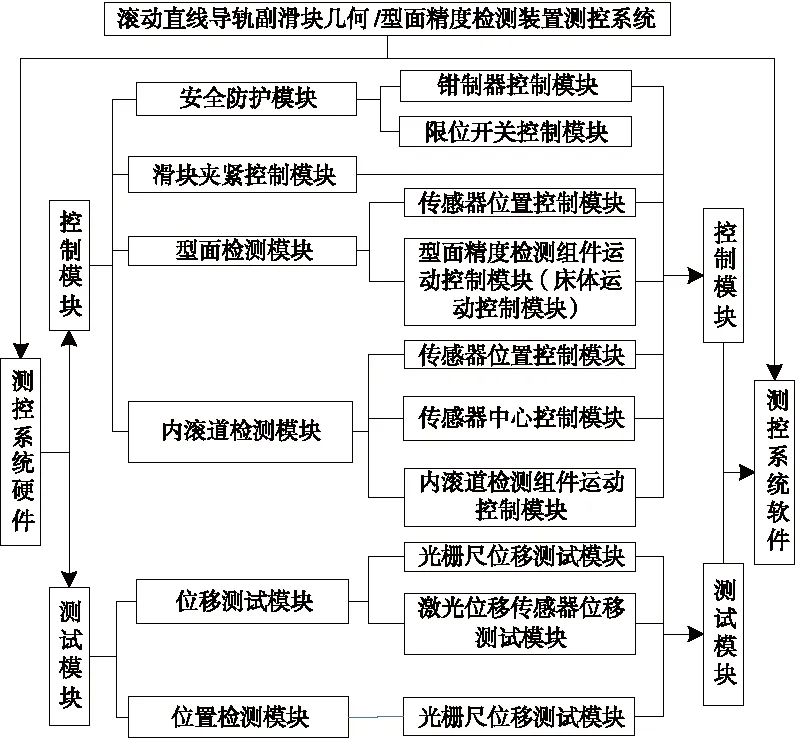

3 试验台的测控系统设计

上述的机械结构是该检测装置的执行机构,但运动的控制、数据的采集、安全防护等都需要测控系统完成。试验台测控系统组成图如图13所示。

图13 试验台测控系统组成结构图

3.1 安全防护模块设计

安全防护模块主要用于对该装置进行安全方面的保护,避免出现人员伤害或装置严重损坏。限位开关选用接触式,当部件超过限位开关所设定的位置,即将发生碰撞事故时,限位开关及时卡死,避免进一步的损坏。同时借助通过钳制器闭合钳制或制动,防止事故发生[9]。

3.2 滑块夹紧控制模块

在测量滑块的过程中,待测滑块需要固定在L型板上,同时由于激光位移传感器对滑块滚道进行扫描,为避免夹具与光路发生干涉,因此选用磁铁吸附作为固定待测件的方式较为合适。永磁吸盘具有体积小、无需持续供电、无剩磁、表面精度很高等优势,因此很适合用于实现本装置的夹紧功能。

3.3 基准面检测模块

由于本方案需要测量滑块滚道的轮廓,因此选用点激光位移传感器。由于keyence公司的LK-G5000系列传感器具有高精度、高速测量以及极高的再现性等优势,因此选用型号LK-H020,具体参数见表1。

光栅尺选用HEIDENHAIN公司的直线敞开式光栅尺。其检测范围大、精度高、反应速度快的优势,非常适合用于传感器位置坐标的定位。

3.4 滚道检测模块

对于滚道测量来说,由于激光点至待测位置的距离较远,且滚道的测量范围较大,因此需要选用量程更大、参考距离更远的型号LK-H050,其具体参数如表1所示。

表1 Keyence传感器参数

4 试验台的精度分析与性能对比

4.1 试验台的精度分析

以国内某导轨副滑块#65型号的具体尺寸为例,如图14所示。

图14 滚动直线导轨副滑块规格示意图

对影响被测滑块测量精度的误差源进行列举与计算:

(1)传感器线性精度误差

H050感测头最大误差为:Δ1=4μm

H020感测头最大误差为:Δ1=1.2μm

该线性度误差表示在满量程时,可能产生的最大误差。通过对滚道检测模块的控制,保证待测点在测量量程一半范围内,此时线性度误差也同时为最大误差的一半:

H050感测头误差为:δ1=2μm

H020感测头误差为:δ1=0.6μm

(2)传动导轨副直线度误差

传动导轨副水平面内误差:

δ2=L×0.2/1000

(1)

传动导轨副竖直面内误差:

δ3=L×0.1/1000

(2)

(3)激光位移传感器安装偏差(余弦误差)

δ4=H×(1-cosγ)

(3)

(4)阿贝误差

δ5=H×(1-cosγ)

(4)

(5)光栅尺安装偏差(余弦误差)

δ6=L×(1-cosλ)

(5)

(6)横梁挠度变形

横梁在水平方向最大变形量δ7=0.078μm,竖直方向上最大变形量δ8=0.5μm。

L—导轨副的行程长度;H—传感器测头的测量范围;γ—传感器的安装偏差角;λ—光栅尺的安装偏差角。

表2 影响测量精度的具体误差值

滑块基准面测量部件的最大测量误差为:

(6)

滑块滚道测量部件的最大测量误差为:

(7)

根据表2和式(6)、式(7)可求得,δ1max为0.718μm,δ2max为2.079μm,测量装置的总体精度需求在5μm以内,证明测量方案的可行性。

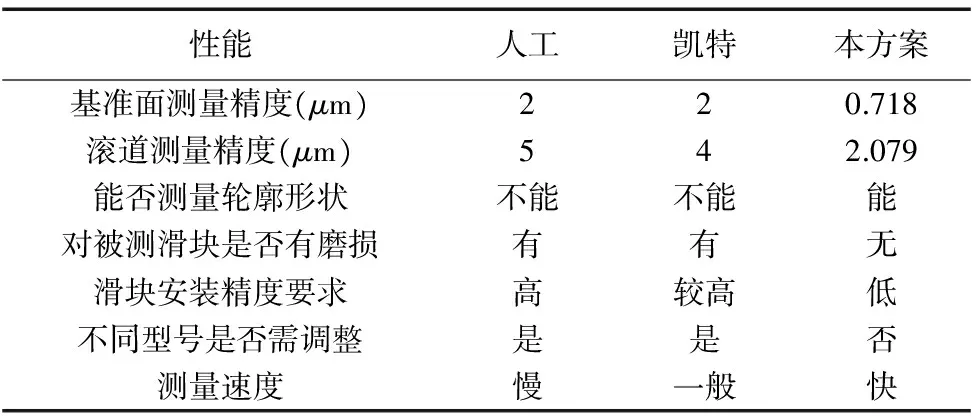

4.2 性能对比

在测量精度满足要求的前提下,在性能方面与传统的人工测量方式和广东凯特的接触式滑块精度检测仪相对比,突出该检测装置具有的独特优势,具体的性能参数对比如表3所示。

表3 不同装置的性能对比

由表3可知,该装置在满足要求的前提下,精度优于现有装置和人工测量。同时在性能方面,还具有以下几点优势:

(1)由于本装置采用非接触式激光测量,激光位移传感器扫过滑块滚道轮廓,因此可以显示被测滚道轮廓的具体形状;

(2)非接触式测量与现有装置相比,不会对被测滑块或测量仪产生磨损,因此设备的维护相对简单,且不会对待测件产生损坏;

(3)该方案通过高精度圆棒的标定,同时在算法中实现对滑块安装位姿的补偿,因此对滑块安装精度没有很高要求;

(4)通过对L型板的特殊化设计,保证对不同型号的滑块可以直接测量;

(5)该测量装置自动化程度高,对基准面和滚道进行数据点采集之后,即可得到待测滑块的型面精度;其它方法都需要多次测量,费时费力,而人工测量法则更加费时费力。

5 结论

本文针对当前测量方法的诸多问题,采用激光位移传感器倾斜安装的测量方案,并根据该方案,设计了一款非接触式滑块检测装置。该装置采用永磁铁吸附进行滑块安装,通过伺服电机与滚珠丝杠副驱动,滚动直线导轨副导向,实现运动的同时保证测量精度,同时借助钳制器、限位开关等进行安全防护。该装置在满足测量精度需求的前提下,与现有的测量方式相比,其具有测量精度高、测量速度快、待测件安装方便、对滑块和测量装置都不会产生磨损等优势。

[参考文献]

[1] 张允良, 王肇贵, 赵顺利,等. 滚柱直线导轨副综合性能检测系统开发[J]. 装备制造技术, 2013(5):46-48.

[2] 欧屹. 滚动功能部件测试试验技术的发展现状分析[J]. 金属加工(冷加工), 2016(6):29-31.

[3] 衡豪, 王禹林, 冯虎田. 滚动直线导轨副静刚度试验装置设计及试验方案研究[J]. 组合机床与自动化加工技术, 2014(2):106-109.

[4] 李桂明.测量滚动直线导轨副滑块的中径量具[J].机械制造,1994(9):21-22.

[5] 叶飞原,张艳红,杨炫召,等.滚动直线导轨副滑块精度检测仪的研制[J].制造技术与机床,2016(5):109-111.

[6] 徐丹,梁医,欧屹,等.滚动直线导轨副运动精度测试与分析方法研究[J].组合机床与自动化加工技术,2015(1):126-129.

[7] 连宇臣, 冯虎田, 欧屹. 高效的直线导轨副摩擦力与精度自动化检测方法的研究与实现[J]. 组合机床与自动化加工技术, 2016(3):67-70.

[8] 杜坤. 滚动直线导轨副滑块几何/型面精度检测方法及装置研发[D]. 南京:南京理工大学, 2017.

[9] 李坤. 滚动直线导轨副用钳制器试验台设计及试验研究[D].南京:南京理工大学, 2016.