基于模拟退火算法的PID参数优化研究*

2018-04-20胡祥满

汤 伟,胡祥满, b

(陕西科技大学 a.工业自动化研究所;b.机电工程学院,西安 710021)

0 引言

PID控制器因为其结构简单、易设计和操作、成本低、良好的性能和稳定性[1-2],控制规律简单,鲁棒性好,可靠性高,适用范围广等优点[3],被广泛应用于工业自动化领域,并成为工业过程控制中最广泛的控制策略之一。PID控制器的设计和整定即确定其KP、Ti、Td三个参数,它直接影响控制效果的优劣,以及系统运行的安全性、经济性,故PID参数的优化与整定至今仍是热门话题。一些传统常规的PID参数整定方法早已被提出[4],最典型的如Ziegler-Nichols法和Cohen-Coon法,还有经验整定法、临界比例度法、衰减曲线法[5]、梯度法及单纯形法[6]等。但这些传统常规方法的局限性在于,通常很难确定PID控制器的最优参数[7],且整定过程繁琐并带有相当的经验因素,而运用现代控制理论进行分析、综合需耗费很大的代价进行模型辨识[8]。因此随着计算机技术和智能控制理论的发展,利用计算机技术和智能算法进行PID参数的整定优化是一种有效的新思想,例如遗传算法(GA)、粒子群优化(PSO)、蚁群优化(ACO)[7]等。

模拟退火算法(Simulated Annealing Algorithm,SAA)是一种做随机搜索的智能全局优化算法,具有较强的收敛性和鲁棒性及全局寻优能力,特别适宜组合优化问题的求解。本文提出基于SAA的PID优化方法,针对工业过程中各类常见系统探讨该方法的可行性,在各综合性能指标下分析了多个目标优化间的差异性,通过仿真比较验证该方法的优越性,为PID整定提供一种新的优化方法并为实践应用提供一定的参考和借鉴。

1 模拟退火算法

SA算法思想利用了实际物理退火的热力学过程中熔融固体粒子的统计热力学规律与数学上求解复杂组合优化问题的类似性[9]。其实现全局最优化的关键是据金属内部粒子的状态选择规律提出的Metropolis准则,将实际问题的目标函数作为能量函数,解空间对应于状态空间,优化时从随机初始化解开始,在当前解邻域内随机搜索产生新解,并据Metropolis准则接受更优解[10];沿优化方向,以此反复更优迭代,从而找到全局最优解。算法以概率1接受优解同时又以一定概率接受劣解,即可控概率突跳特性[11],故跳出局部最优的能力强,理论上算法能以概率1收敛到全局最优解。其优化过程描述如下:

Step1:初始化:给定初始温度Tk(k=0),随机初始化解x0,退火系数λ,终止温度等条件。

Step2:在温度Tk下,在当前优解x的邻域内随机产生新解x′;计算目标函数值f(x)、f(x′)及Δf,据Metropolis准则判断是否接受x′作为当前优解x。

Step3:判断在温度Tk下是否满足平衡要求或到达规定迭代次数,若满足要求转到Step4,否则返回Step2。

Step4:退温操作,令k=k+1,Tk+1=λTk。

Step5:判断是否满足终止条件,若满足输出优化结果并结束算法,否则返回Step2。

2 基于模拟退火算法的PID参数优化

2.1 选取目标函数

运用SAA优化PID参数需要一个能携带控制器Kp、Ti、Td三个参数的优劣信息的目标函数,而PID参数直接影响控制系统的时域响应性能,则理想的目标函数希望能够反映控制系统性能或作为控制系统性能评价指标。但通常控制系统响应性能由多个指标评价,故期望采用一个综合性能指标,常见的综合性能指标是基于系统输出与参考输入信号间的时域偏差积分性能指标,如式(1)~(4)所示4种,能反映在当前PID参数控制下,系统偏差e(t)与时间t之间的关系。

①时间绝对偏差乘积分(ITAE)

(1)

②时间偏差平方乘积分(ITSE)

(2)

③绝对偏差积分(IAE)

(3)

④平方偏差积分(ISE)

(4)

因此,分别选择上述四种指标作为目标函数,且为易于计算机程序的实现,将上述4个时域连续指标分别进行如式(5)~式(8)的离散化近似:

(5)

(6)

(7)

(8)

即,取足够大的积分上限时间T,使得T=RΔt,R∈N+,得到离散时间数组t(i),i=1,2,3…R;则每一个时间点对应一个系统偏差e(i),只要Δt取得足够小,4种指标就可分别近似为式(8)~式(11)。

2.2 优化思想

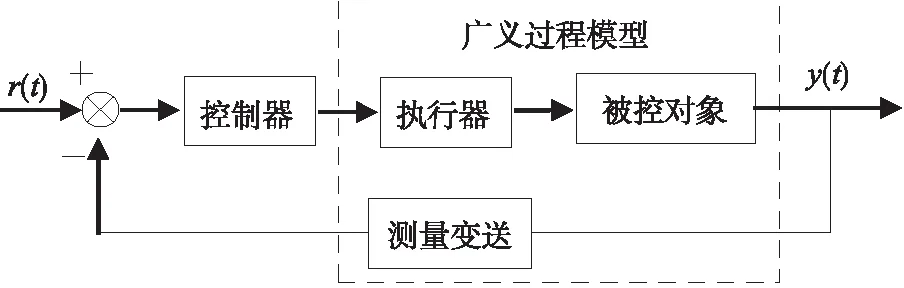

PID参数优化问题实际上是控制器的三个参数Kp、Ti、Td的一个组合优化问题,运用SAA优化PID参数就是利用其做随机搜索、强的全局优化能力、较好的收敛性和鲁棒性、适宜于组合优化问题求解等特性在经验范围内寻求一组使得控制系统性能最优的Kp、Ti、Td参数。图1为工业过程控制原理图,优化原理如图2所示,先将算法产生的参数赋给控制器,对给定输入的系统进行控制,算法据系统的时域响应与设定值的偏差e(t),按上述离散化近似对系统进行性能评价,则前述4种性能指标实际上就是关于控制器参数Kp、Ti、Td的三元函数,作为目标函数反映了当前控制器参数的优劣,算法据此接受更优参数,不断重复此工作,直到在给定的参数空间内求得最优的一组控制器参数。

图1 工业过程控制系统框图

图2 SAA优化PID参数原理

2.3 优化流程

图3是SAA优化PID参数的流程框图,简单描述如下:

Step1:初始化:给定初始温度Tk(k=0),随机初始化一组参数X0,确定退火系数λ,终止条件等。

Step2:在温度Tk下,在当前较优的一组参数X的邻域内随机产生新的一组参数X′;将参数赋给控制器并运行控制系统,评价前后系统性能指标,即计算前后目标函数值f及Δf,据Metropolis准则判断是否接受X′作为当前较优的一组参数X。

Step3:判断在温度Tk下是否满足平衡要求或到达规定迭代次数,若满足要求转到Step4,否则返回Step2。

Step4:退温操作,令k=k+1,Tk+1=λTk。

Step5:判断是否满足终止条件,若满足输出最优一组Kp、Ti、Td,并结束算法,否则返回Step2。

2.4 ISTE最优化设定方法

为验证利用SAA优化PID参数在理论上的有效性和优越性,针对工业过程常见的广义过程模型进行仿真研究,并与常规整定方法如Z-N法、C-C法及ISTE最优化设定方法进行比较。现简单介绍ISTE最优化设定方法,对于Z-N法和C-C法最为熟悉和常见,此处不做介绍。

基于ISTE准则的PID控制器参数最优设定方法,是一种简单实用,计算量小的PID参数整定方法,是由庄敏霞与Atherton针对各种指标函数得出的最优PID参数整定方法,给出了式(9)最优指标通式[12]:

(9)

其中,e(θ,t)为进入PID控制器的误差信号;θ为PID控制器三个参数构成的集合。

根据设定点信号的最优自整定算法,针对上述给出的最优指标通式,考虑以下三种情况:n= 0,简记为ISE(Integral Squared Error)准则;n= 1,简记为ISTE准则;n= 2,简记为IST2E准则。如果已知被控过程的系统模型为一节惯性和纯滞后环节,即:

(10)

则这种整定方法,对典型PID结构的控制参数可以根据经验公式(11)最优确定:

图3 SAA优化PID参数流程图

(11)

式中的参数a1、a2、a3、b1、b2、b3可以根据L/T的范围确定,对应的参数规则表如表1所示。

表1 ISTE最优设定点参数表

3 优化结果与仿真分析

3.1 不同系统模型和指标下的优化结果分析

工业过程系统根据其广义过程模型来看,常见的有无时过程滞系统、小时滞过程系统、大时滞过程系统及高阶过程系统。本文选取无时滞过程模型(12)、小时滞过程模型(13)、大时滞过程模型(14)及高阶系统模型(15),运用模拟退火算法分别在ITAE、ITSE、IAE、ISE四种系统综合性能指标下进行了基于模型的PID参数优化仿真。

(12)

(13)

(14)

(15)

优化仿真中算法各参数设定:初始温度T_start =100,退火系数λ=0.99,终止温度T_end =0.01,温度Tk下最大迭代次数M=1000。仿真基于MATLAB的.m文件和Simulink平台进行,由于SAA做随机搜索,虽理论上以概率1收敛于全局最优解,但实际上最终的优化结果收敛于理论全局最优解的邻域内,换言之多次重复操作优化任务,其结果也存在一定的差异性。表2中给出的是各优化对象在各指标下分别进行5次优化操作后取其优化结果的均值。

从表2可知,不同系统采用不同的性能指标其优化结果有差异,则控制系统的时域响应性能也有所差异,为能更清晰地看出各参数的优化结果对系统的作用效果,图4给出了同一对象分别采用不同指标优化后控制系统的阶跃时域响应曲线,图5给出了在同一指标下各系统的阶跃时域响应曲线。

表2 不同性能指标下各优化对象的优化结果

续表

从图4或图5中各系统的时域响应效果来看,4种系统在不同的性能指标下运用SAA优化PID参数,其可行性和有效性显然。整体上看运用SAA优化,系统的响应速度较快,尤其是无时滞过程和小时滞过程效果更为明显,系统调整时间较短,基本上在25s内系统可以稳定,但会有一定的超调,采用IAE和ISE指标其超调要稍稍偏大,对于高阶系统稍大于20%,采用ITAE指标效果明显较好。而对于大时滞过程受干扰的影响要较明显,这也是因为大时滞过程运用单纯的PID控制效果本身不太理想,故在实践上运用SAA可结合Smith预估器和前馈反馈控制。

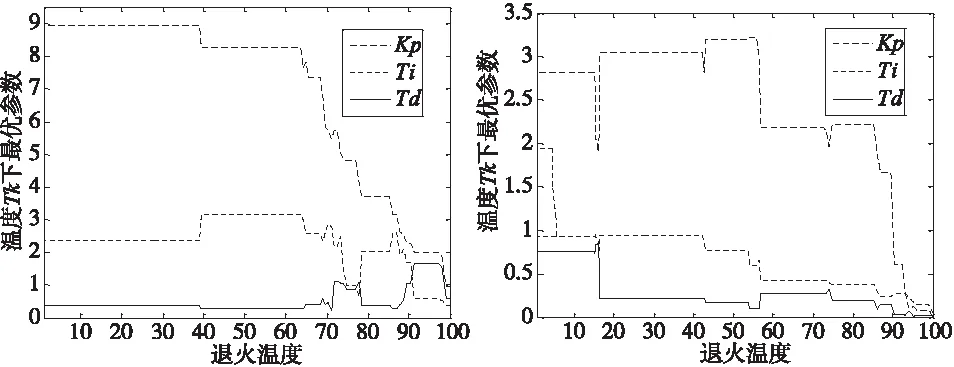

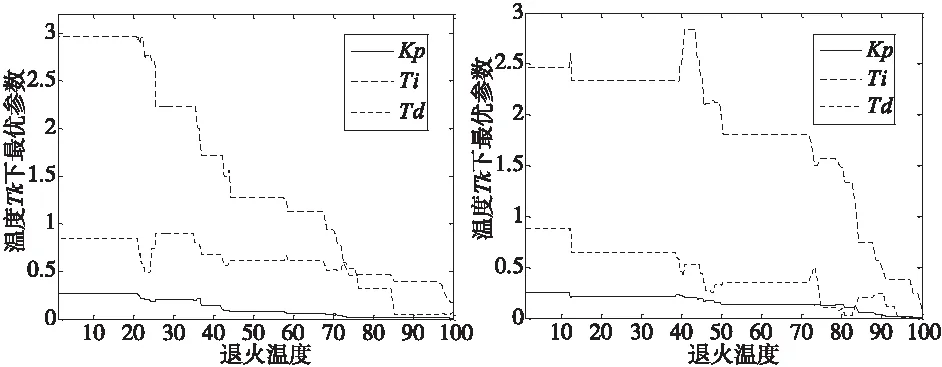

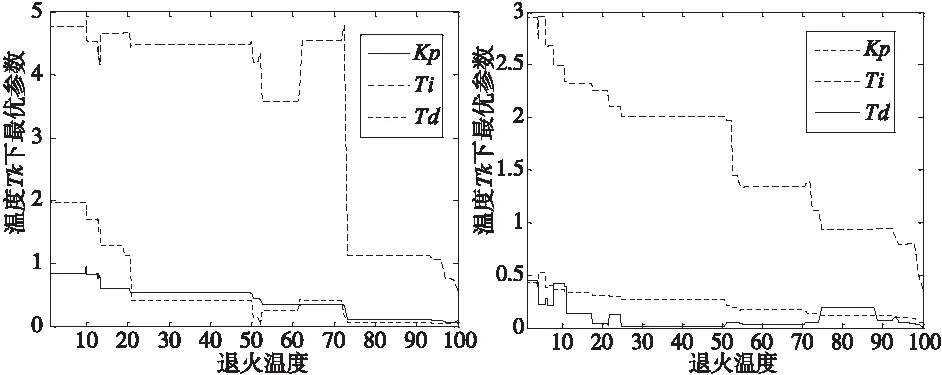

不同过程系统采用不同的性能指标进行优化其控制效果有所差异,同理对于不同的性能指标,对动态过渡过程的要求侧重点不同,所适宜的对象也就不同。IAE和ISE主要抑制过渡过程中的粗大误差,而ITAE和ITSE则侧重于抑制过渡过程过于漫长,且ITSE兼顾抑制过渡过程的粗大误差,故ITAE和ITSE对系统的综合性体现要较强。从图5也可看出,就4个不同指标而言运用SAA优化,ITAE对不同系统的适应性要强,ITAE和ITSE的整体效果要较好,且各系统超调和调整时间明显较小;对于无时滞和小时滞过程各性能指标均能有较好的效果;但对于大时滞和高阶过程效果要较差些,系统超调和调整时间较大,尤其是采用IAE和ISE指标。由此也可知,对于不同的过程系统,运用智能算法优化控制器参数,合理的选择上述指标或其他评价指标作为算法目标函数,对优化效果也有直接的影响。图6给出了优化仿真中,各优化对象分别在不同的性能指标下,其参数Kp、Ti、Td随退温过程参数T的动态变化过程。从图6可知,优化过程中各参数随温度T的动态变化过程曲线成阶梯型且不断地突跳,说明优化过程中各参数在不断进行优劣更替,每个平台对应的参数表示在退温过程中保持了当前最优,沿温度负梯度方向,每一次突跳表示跳出当前局部最优,新平台对应的参数优于前一个平台,从而理论上在退温结束时找到全局最优参数。也如图6所示,在高温阶段各参数动态变化过程曲线变化频繁,平台跨域窄,突跳频率高,沿温降方向反向发展,这说明在优化进程中,前期算法做广域搜索,搜索范围大,参数优劣更替快,后期逐渐接近最优解的邻域,搜索范围小,突跳幅度小,参数的优越性和精度高,最终收敛于最优参数。三个参数的这一收敛特性完全与SAA理论思想契合,也从另一方面说明了运用SAA优化PID参数这一方法的可行性和有效性。

(a) Non-Time Delay System (b) Small-Time Delay System

(c) Long-Time Delay System (d) High-Order System图4 各系统在不同性能指标下的阶跃响应曲线

(a) ITAE (b) ITSE

(c) IAE (d) ISE图5 各系统在同一性能指标下的阶跃响应曲

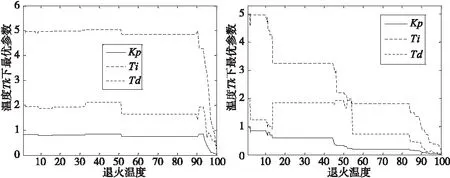

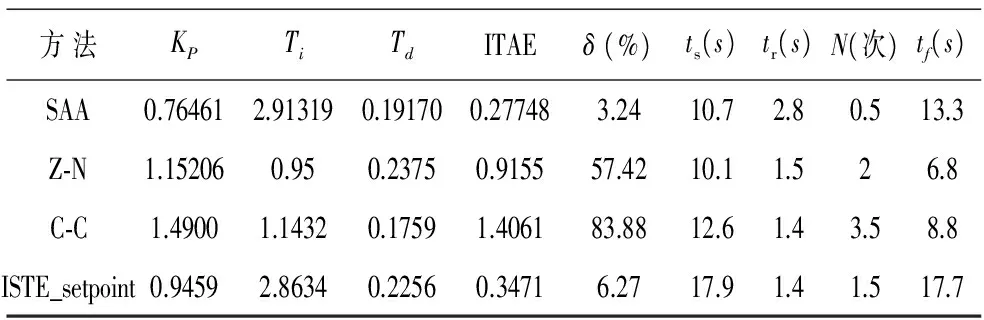

3.2 不同方法比较分析

为验证本文方法在整体效果上的优越性,依然以式(13)为研究对象,将本文方法在ITAE指标下的优化结果,与分别采用Z-N法、C-C法、ISTE最优设定法这三种常规方法所得结果相比较。4种方法的控制器参数及系统动态性能参数见表3,图7是4种方法下系统的单位阶跃响应曲线与随机干扰仿真曲线。

结合图7a和表3中系统超调量δ、调节时间ts、上升时间tr、振荡次数N、扰动调节时间tv等可看出,Z-N法和C-C虽响应速度快和有相对较短的扰动调节时间,但出现极大的超调和强烈波动,系统过度不平稳;ISTE最优设定法控制效果虽明显优于Z-N及C-C法,但调节时间和扰动调节时间却最长且波动;而SAA优化方法基本上能够兼顾三者的优点,且系统超调量很小,响应速度较快,调节时间较短,过度平稳,具有较好的控制效果。从图7b也可看出当系统有随机干扰时,采用SAA优化的结果也明显优于其他三种方法,说明系统抗干扰的整体效果较好,提高了系统的稳定性。

再考虑系统模型失配的情形,现假设式(13)的模型参数有所摄动,图8是模型摄动失配后4种方法的系统响应曲线和随机干扰曲线。图8a说明在模型失配下,SAA优化方法仍能保持较好的控制效果,虽出现小的波动但过度依然较平稳;效果次之的是ISTE最优设定和Z-N法;效果最差的是C-C法,系统开始出现强烈衰减振荡。图8b显示在模型失配时,系统在随机干扰下的效果相对于未失配时明显要差,但SAA优化方法相对另三种方法而言效果依然较好。这说明采用SAA优化方法相对于常规PID整定方法,使得系统具有较好的动态性能和较强的鲁棒性。进而也证明采用SAA优化PID参数这一方法的可行性和有效性,且相对于常规方法具有显著的优越性。

(a) 无时滞系统ITAE (b) 无时滞系统ITSE

(c) 无时滞系统IAE (d) 无时滞系统ISE

(e) 小时滞系统ITAE (f) 小时滞系统ITSE

(g) 小时滞系统IAE (h) 小时滞系统ISE

(i) 大时滞系统ITAE (j) 大时滞系统ITSE

(k) 大时滞系统IAE (l) 大时滞系统ISE

(m) 高阶系统ITAE (n) 高阶系统ITSE

(o) 高阶系统IAE (p) 高阶系统ISE图6 各系统在不同性能指标下控制器参数随温度T的收敛趋势

表3 4种方法系统动态性能参数比较

(a) 系统阶跃响应曲线 (b) 随机干扰仿真曲线图7 系统阶跃响应与随机干扰仿真曲线

(a) 系统阶跃响应曲线 (b) 随机干扰仿真曲线图8 模型失配下系统阶跃响应与随机干扰仿真曲线

4 结论

本文利用模拟退火算法,在不同的综合性能指标下分别针对不同工业过程对PID参数进行了优化,并与传统常规的方法比较分析,结果表明该优化方法的有效可行与优越性。仿真过程也表明不同的性能指标对优化结果和系统性能会有一定的影响,故在实践应用中应据实际要求合理选择;也发现此方法存在计算量大的弱点,追求优化精度和系统性能质量会与算法的计算量和优化效率存在矛盾,因此本方法有很大的改进空间,与其他智能优化算法结合并用于PID参数优化是一个较好的思路。

[参考文献]

[1] Saber Yaghoobi,Hamed Mojallalir. Tuning of a PID controller using improved chaotic krill herd algorithm [J].International Journal for Light and Electron Optics, 2016, 127(11):4803-4807.

[2] Aekarin Sungthonga,Wudhichai Assawinchaichoteb.Particle swam optimization based optimal PID parameters for air heater temperature control system[J].Procedia Computer Science,2016,86:108-111.

[3] 李远梅,张宏立. 基于改进萤火虫算法PID 控制器参数优化研究[J].计算机仿真,2015,32(9):356-359.

[5] 赵亚琪,王景成,张浪文,等. 基于粒子群算法的TBM液压系统PID参数优化[J]. 控制工程,2016,23(8):1242-1246.

[6] 刘明,华亮. 基于PSOOI算法的PID控制器参数整定[J].控制工程,2016,23(1):64-68.

[7] Mouayad A Sahib,Bestoun S Ahmed.A new multiobjective performance criterion used in PID tuning optimization algorithms[J].Journal of Advanced Research,2016,7:125-134.

[8] 辛斌,陈杰,彭志红. 智能优化控制:概述与展望[J].自动化学报,2013,39(11):1831-1848.

[9] Cheng ZHAO,Lei GUO. PID controller design for second order nonlinear uncertain systems[J]. Science China(Information Sciences),2017,60(2):5-17.

[10] 汤伟,胡祥满,孙小乐.基于模拟退火粒子群混合算法的纸浆浓度控制系统[J].包装工程,2017,38(7):15-20.

[11] Robin Kumar Samuel,P Venkumar. Optimized Tempera-ture Reduction Schedule for Simulated Annealing Algorithm [J].Materials Today: Proceedings,2015,2:2576-2580.

[12] 王志强,栾小丽,刘飞. 多变量非方系统多环PID控制器设计[J].信息与控制,2016,45(5):556-562.