叉架零件加工夹具定位误差CAE分析*

2018-04-20韩变枝

韩变枝,王 栋

(山西工程技术学院 机械电子工程系,山西 阳泉 045000)

0 引言

连杆、支架等叉架类零件作为机械设备的重要零件,主要起支承、连接和传递动力的作用,以铸造、锻造和机械加工制造为主,加工精度要求高。其技术要求有尺寸公差、形位公差和表面粗糙度等,工作表面粗糙度Ra值一般都小于1.6μm。该类零件结构形状复杂不规则,加工位置多变,基准不重合误差、定位副制造误差等都直接影响到零件的尺寸精度和位置精度,在工序夹具设计时必须进行定位误差的计算。但其工序夹具结构复杂、设计制造以及零件安装影响因素多,定位误差的分析困难且计算繁琐。因此,叉架零件的工序夹具设计中进行高效准确的定位误差分析和计算,对预测其加工质量及优化定位方案具有重要的现实意义。

定位误差的计算分析是机械加工工艺装备设计的重要内容。许多学者提出了定位误差计算分析方法[1],如:利用尺寸链模型的极值法、概率法以及微分分析法、利用几何关系的解析法、利用接触运动学模型的矩阵计算方法等[2-3]。利用坐标转换技术,通过建立定位元件的误差空间和工件的定位误差空间的映射关系,根据加工尺寸公差要求确定定位元件的尺寸公差要求,从而计算定位误差[4]。秦国华等[5-6]利用定位矩阵反映定位精度、定位完整性评价和定位方案的优化等。吴玉光等[7]研究了应用等价连杆机构建立定位基准、工序基准、加工特征的尺寸公差关系方法。本文以叉架类零件为研究对象,利用计算机辅助分析手段,建立工序夹具的定位模型,进行运动学仿真,获取目标杆件的相对运动位置,通过统计原理进行定位误差计算分析。

1 定位机构建模

1.1 基本思路

由于零件在几何尺寸、形状位置及表面质量方面存在一定范围的误差,加工时所用夹具的定位元件本身也存在几何尺寸和形状位置等误差,造成整批零件中的各个零件在夹具上的工序基准都存在差异,因而出现定位误差。为了便于分析计算,认为定位误差是工序基准在加工尺寸方向上的最大变动量[8]。在机构运动中,通过设置原动件的驱动条件,可以反映整个系统各相关杆件相对位置的变化情况。基于这种特点,可以将夹具的定位误差抽象为机构运动进行分析,将工序基准的几何要素与定位基准的几何要素两者之间的公差作为原动件的随机运动范围,造成工序基准几何要素杆件的位置相对于加工表面几何要素杆件的相对位置发生变动,位置变化量即为定位误差。ADAMS是虚拟样机分析应用软件,用户可以方便地对虚拟机械系统进行静力学、运动学和动力学分析[9]。另一方面,ADAMS开放的程序接口,成为用户进行特殊虚拟样机分析的二次开发平台。应用ADAMS可以建立定位误差分析模型,并进行仿真分析。

1.2 建模要求

依据零件的加工工序,建立的机构模型应满足的要求:

(1)机构模型各杆件位置的公称值由零件工序公称尺寸计算得到,位置变化量由零件工序公差求解得到;

(2)机构模型对于任意一个合格的零件都能建立一个各杆件相对位置确定的机构;

(3)当一批合格零件逐个连续加工时,机构模型的每个原动件在各自运动范围内作独立随机运动,运动规律遵循零件工序尺寸和形位误差的概率分布规律。

1.3 建模方法

以牵引连接头为例,说明夹具定位机构模型的建立方法。

(a)铣削工序图

(b)实体图图1 牵引连接头加工工序简图

图2 牵引连接头铣平面加工简图

该零件的加工特征和工序基准为直线,建立相应的机构模型如图3所示。在图3中,φ18g6长圆柱销与18H7圆孔的定位副简化为曲柄滑块机构,原动件为滑块1、2和曲柄3、4,φ18H7孔深44mm为机架9、10的间距。曲柄3、4 的位置在圆周内均匀分布,滑块1、2的位置在各自曲柄导轨上正态分布,位置范围为s1~s2,数值计算如下:

(1)

(2)

式中:d1、d2分别为φ18圆柱销和φ18圆孔的直径;

es1、ei1分别为φ18圆柱销直径的上、下偏差;

es2、ei2分别为φ18圆孔直径的上、下偏差。

φ28h6短菱形销与φ28H7圆孔定位副简化为曲柄滑块机构,原动件为滑块5,其位置变动范围为孔销间隙公差的一半,相对于滑块6的位置范围为孔销直径差的一半。

两定位基准之间距离公差简化为气缸机构,即构件11,活塞运动范围为孔距公差。

根据机构模型,本工序的加工要求转变为:①滑块7相对于滑块8导轨的位置变化量;②连杆mn(φ18H7孔中心线)相对于平面u-o-v(平行于xoy坐标面)的转角范围。

按照工艺要求及零件图上的尺寸,在ADAMS软件中建立机构模型如图4所示,其中运动副的位置间距为公差值。

图3 机构模型简图 图4 ADAMS中的机构模型

2 仿真求解

2.1 蒙特卡洛方法

蒙特卡洛方法又称随机抽样方法,利用数学方法对运动的几何数量和几何特征模拟,真实反映实际过程,所解决的问题与实际情况基本一致。在机构运动中,用蒙特卡洛方法可以生成原动件在一定范围内的符合其分布规律的随机位置,并输出目标杆件的一个位置。当目标杆件得到足够多的位置后,通过计算该样本的各阶中心矩,算出位置变化量。按合格的牵引连接头零件尺寸误差分布规律为正态分布,位置变化量为6σ,σ为样本标准差。

2.2 原动件驱动

驱动表明一个部件的运动是时间的函数,定义驱动可以约束机构的部分自由度。由于原动件的运动为随机运动,应用蒙特卡洛法产生正态分布的伪随机数,但ADAMS中RAND函数不能满足要求,利用中心极限定理,在ADAMS的MOTSUB用户子程序C源文件中编写正态分布用户子程序[10]。使用正态分布用户子程序定义原动件滑块 1、2、5、7的驱动,曲柄3、4的驱动由均匀分布用户子程序定义,并设定仿真参数:仿真时间N秒,仿真步数N步。原动件的运动规律就为:每秒运动一步,每步运动到一个随机位置,N秒N步后,原动件的位置完成N次采样,目标杆件得到N个位置。

2.3 仿真结果

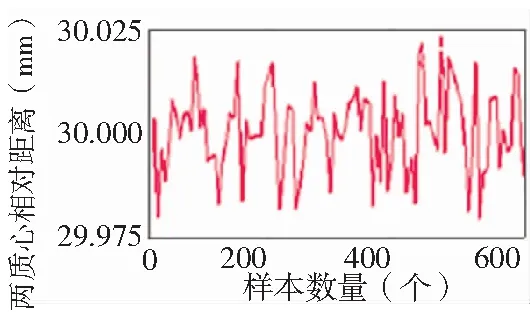

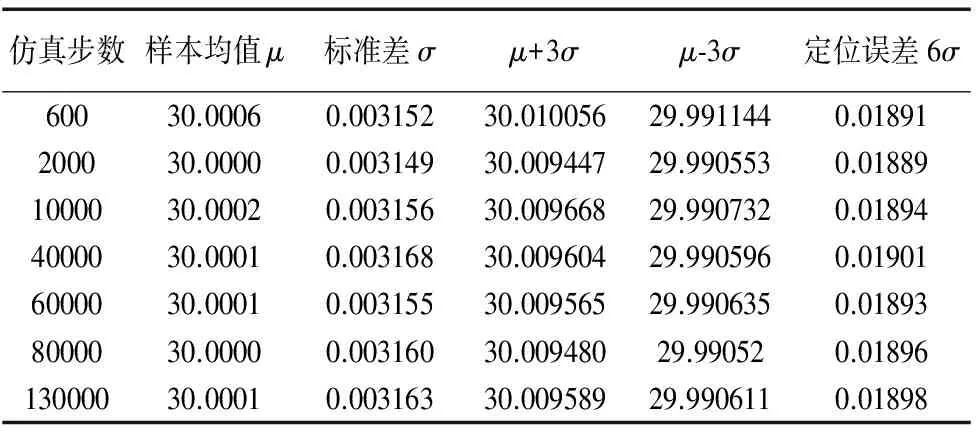

在 ADAMS/View 模块对机构模型的运动副添加驱动,并施加相应的约束后,调用模块ADAMS/Solver,求解模型的运动方程。机构仿真结束后,用ADAMS/Post Processor 对仿真结果进一步的观察和分析。在 ADAMS/View 建立两点间的相对运动测量,输出滑块7的质心相对滑块8的质心距离变化曲线,如图5所示。导出2000个距离值的数据文件,计算样本均值、标准差,得到滑块7相对滑块8的距离变化量,如图6所示。改变产生随机数的个数、仿真时间和步数,再次进行仿真分析。对导出的多个样本数据进行统计计算后的结果见表1,定位误差6σ最大为0.01901mm。

导出机构运动仿真时间40000s,仿真步数40000步时,滑块1、2质心在x、y、z坐标方向的位移量,即各滑块质心的三维坐标分量。编写相应数据计算处理公式,计算两个质心连线mn的方向向量,由两向量的夹角余弦公式求直线mn与平面u-o-v法线的夹角,得到夹角最大值为1.59685′。

图5 两点距离变化曲线图

图6 仿真2000步时滑块7对滑块8的距离曲线

表1 样本计算结果

3 结果验证分析

为了验证仿真结果的正确性,采用极值法求解加工尺寸的定位误差。

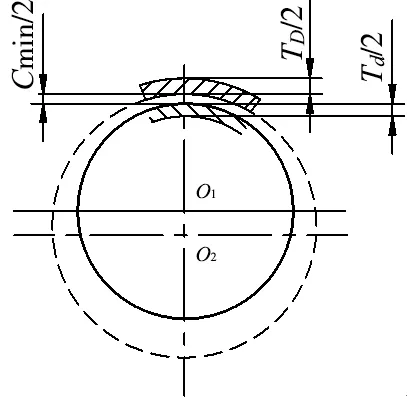

(1)计算B面到φ18H7孔中心线的尺寸误差

如图7所示,铣削加工时,φ18g6圆柱销为水平放置,由于重力的作用,滑块始终紧靠销轴上边,圆柱销定位有两个极限位置。工序基准在加工要求方向上位置最大变动量为孔销配合的最大间隙。因此B面到φ18H7孔中心线的工序尺寸的定位误差为:

由圆孔φ18H7,TD=0.021mm,圆柱销φ18g6,Td=0.020mm,Cmin=0。

图7 圆柱销定位误差

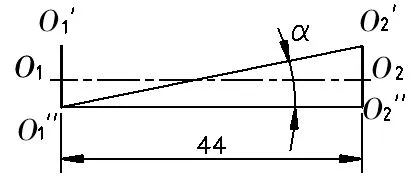

(2)计算C面与φ18H7孔中心线的垂直度误差

如图8所示,O1、O2为φ18H7孔两端面圆的中心,且连线O1O2垂直于xoy坐标面。C面平行于xoy坐标面,理想情况下,C面应与φ18H7孔中心线垂直。因此,造成该垂直度定位误差的就是φ18H7孔两端面圆的中心连线的基准角度误差。相当于长圆孔的两端面圆孔上O1、O2分别存在两个极限位置,则O1在y方向的位置误差ew1= 0.021mm,同样,O2的位置误差ew2=0.021mm。

图8 垂直度误差

对比极值法的计算结果,仿真结果都小一些,这是由于极值法是在零件误差值处于两极限位置时计算得到的,实际中出现的几率几乎为0,误差值偏大,而仿真是以概率的形式计算得到的,更接近于实际。

一般在夹具设计中,定位误差值应结合加工方式的平均精度等级来确定。合适的定位方案应是定位误差值小于零件图上给定公差值。取铣床平均精度10级,定位误差ω=0.05,转角误差φ=4′。

①对于工序尺寸的加工要求,两种方法得到的定位误差值加上ω均小于要求的公差值0.31mm;

②对于工序位置精度的加工要求,铣削工序图上要求垂直度公差为0.06mm,即C面相对于φ18H7孔中心线的倾角误差为±arctan(0.06/50)=±4.12529′(50mm 为加工长度),两种方法得到的结果加上φ均大于要求的倾角误差。

综合表明该定位方案不能满足加工要求,可以采用选择公差值更小的长圆柱销,以减小孔销配合的间隙。按照分析结果调整直径公差值更小的长圆柱销,在实际中进行随机装夹试验,测得的定位误差能满足零件加工要求。

4 结论

根据机构运动原理,应用ADAMS 软件建立叉架类零件工序夹具定位的机构模型,通过输入原动件的随机位置,获得相关杆件位置变化情况,其位置变化量即定位误差。该方法利用了蒙特卡洛方法产生原动件随机位置驱动,求解目标杆件的相对位置,进行多样本的统计分析,从而确定了定位误差的最大值。结果表明,应用该种方法得到的定位误差结果比常用的极值计算方法结果更小,更接近于实际情况。该方法解决了复杂零件工序夹具设计定位误差的解析计算难题,建模简便,计算高效准确,但需要明确原动件位置误差的分布规律,以便为原动件的运动编写驱动程序。借助计算机辅助分析方法对复杂的叉架类零件工序夹具的设计具有重要的实践意义。

[参考文献]

[1] Wang H, Rong Y, Li H, Price Shaun, Computer-aided fixture design: Recent research and rends[J].Computer-Aided Design, 2010 , 42(12):1085-1094.

[2] 宁龙,吴玉光.基于ADAMS的夹具定位误差分析方法[J].制造业自动化,2012,34(1):86-89.

[3] 金增楠,王军,舒启林,等.TX1600G 镗铣加工中心镗削系统空间误差建模研究[J].组合机床与自动化加工技术,2015(4):63-70.

[4] 融亦鸣,朱耀祥,罗振璧.计算机辅助夹具设计[M].北京:机械工业出版社,2002.

[5] Song H,Rong Y.Locating completeness evaluation and revision in fixture plan[J].Robotics and Computer-Integrated Manufacturing,2005,21:368-378.

[6] 秦国华,洪连环,吴铁军.基于齐次线性方程组的工件自由度分析技术[J].计算机集成制造系统,2008,14(3):466-469.

[7] 吴玉光.夹具定位误差分析自动建模方法[J].机械工程学报,2012,48(5):172-178.

[8] 吕明.机械制造技术基础[M].2版.湖北: 武汉:武汉理工大学出版社,2013.

[9] 郭卫东,李守忠,马璐.ADAMS2103应用精解教程[M].北京:机械工业出版社,2015.

[10] 纪玉杰,杨强,孙志礼,等.应用C语言编写ADAMS用户自定义函数的研究[J].机械设计与制造,2006(1):101-103.

(编辑李秀敏)