3-PUU并联机构的多目标可靠性优化设计*

2018-04-20杜岩锦郭宗和李泽众

杜岩锦,郭宗和,李泽众

(山东理工大学 机械工程学院,山东 淄博 255049)

0 引言

在并联机构的传统优化设计中,通常会忽视实际工程中不确定性因素[1-2]的影响。然而不确定性因素存在于产品从设计、生产到报废的整个寿命周期中,比如设计、加工、装配、测量中存在的各种不确定性误差以及工作环境、疲劳磨损、计算仿真的近似模型带来的不确定性影响。在并联机构多目标优化设计[3]过程中,由于不确定性因素在设计初期就已经出现,他们会随着设计变量、设计参数、约束条件等在多个目标函数之间传播累积,将导致优化结果会在需求目标上下波动,造成优化结果的可靠性降低。

少自由度三平移3-PUU并联机构具有结构对称、驱动部件少、工作空间大、可操作性强等特点,在并联运动机床、工业机器人、微动机械等方面应用广泛。本文依据文献[4-5],在对3-PUU并联机构建立多目标优化模型并进行多目标优化设计的基础上,改善传统优化设计中将不确定量认定为确定量的局限性,考虑实际工程中切实存在的不确定性因素的影响,采用基于Isight[6]的6Sigma质量设计(DFSS)[7]优化算法对并联机构进行考虑不确定性的多目标可靠性优化设计。为真实地反映并联机构实际工作情况,使得到的优化结果达到综合性能优、安全性能高的实际工程的需求提供一种新的思路与方法。

1 3-PUU并联机构模型

3-PUU并联机构模型示意图与结构简图如图1所示,由三条相同结构参数的运动支链、动平台以及立柱和定平台组成的固定机架组成,每条运动支链都由移动副,两个虎克铰组成。各滑块的中心位置为Pi(i=1,2,3),滑块与立柱之间通过移动副连接,移动副轴线记为Ri1,与滑块相连的虎克铰记为Ui1,Ui1转动轴线中心位置为Ai,在本文的分析中将Pi与Ai简化为一点,与动平台相连的虎克铰Ui2转动轴线的中心位置为Bi,虎克铰可看做由两个正交转动副组合而成,组成Ui1的两个转动副轴线记为Ri2、Ri3,组成Ui2的两个转动副轴线记为Ri4、Ri5,其中Ri5//BBi,Ri5//Ri2,Ri3//Ri4。动平台用B(等边△B1B2B3)表示,定平台用D(等边△D1D2D3)表示,三条支链用Pi-Ai-Bi表示。以定平台D1D2D3的中心O为坐标原点,X轴的方向与D1D2平行,沿立柱方向为Z轴,根据右手定则建立如图所示定坐标系O-XYZ。以动平台B(B1B2B3)的质心B为坐标原点,x轴与B1B2平行,竖直向上为z轴,根据右手定则在动平台上建立动坐标系o-xyz。定平台D的外接圆半径为R,动平台B的外接圆半径为r,连杆长度均为l。

(a) 机构模型示意图 (b) 机构简图图1 3-PUU并联机构模型与结构简图

2 性能评价指标

2.1 工作空间指标

现阶段的并联机构优化设计的重点之一就是如何解决工作空间小的问题。根据文献[4]对3-PUU并联机构工作空间的分析,利用极坐标搜索法得到工作空间体积公式:

(1)

通过合理的设置机构参数,使得3-PUU并联机构的工作空间越大越利于实际应用。

2.2 速度全域性能指标

并联机构驱动副输入与动平台输出速度精度由速度性能指标[8]kG(Jacobian矩阵条件数)评价:

(2)

考虑到Jacobian矩阵并不是常数矩阵,随着并联机构形位的改变而改变,也就造成了Jacobian矩阵条件数的变化。因此,以工作空间三维图以及体积的求取为基础,用速度全域性能指标来衡量并联机构在整个工作空间内的速度传递性能,即:

(3)

其中,W表示并联机构的工作空间。

我们期望并联机构能够对指令做出快速响应,因此速度性能指标ηv的值越小越好。

2.3 加速度全域性能指标

根据影响系数法对3-PUU并联机构加速度与Jacobian矩阵和Hessian矩阵的关系,得到少自由度3-PUU并联机构加速度性能指标ka[9]:

(4)

(5)

ηa反映了并联机构在整个工作空间内加速度的精确度,ηa的取值越小加速度精度越高,本文的分析计算中取a=2%,b=2%。

2.4 惯性力全域性能指标

惯性力指标密切影响着并联机构的控制精度。为了能够仅考虑并联机构结构参数本身对惯性力的影响,少自由度并联机构关于Jacobian矩阵和Hessian矩阵的惯性力综合条件数[9]为:

(6)

(7)

τF的值越小表示并联机构的控制精度越高。

3 多目标确定性设计优化

3.1 多目标设计优化模型的建立

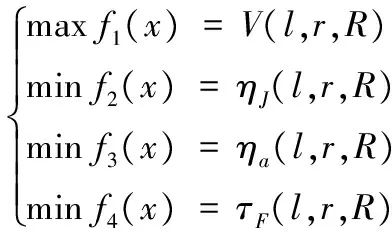

其中,约束条件即为3-PUU并联机构工作空间的限制约束条件[4]。

3.2 基于Isight的多目标优化设计

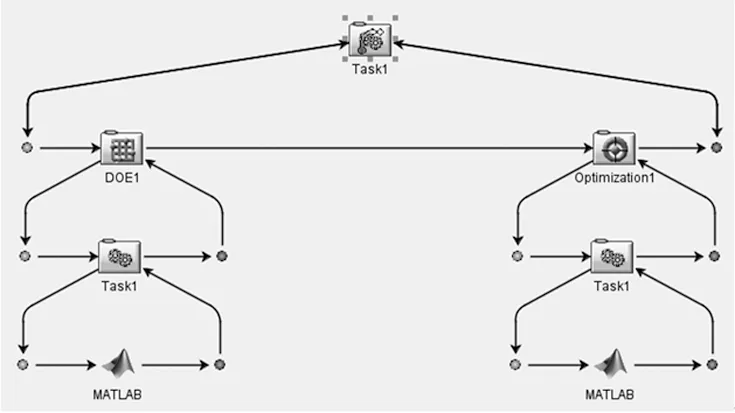

以 Isight 软件为平台,采用实验设计(DOE)组件和优化(Optimization)组件集成 Matlab 软件的优化策略[10-11],完成并联机构的多目标优化。优化基本流程为:采用实验设计,在设计空间中均匀采样,对输入参数进行敏感度分析[12],并捕捉整个设计空间中最有效的设计区域,得到优化初始值,然后在初始值的基础上在有效设计区域中进行多目标优化设计,得到最优解。

在Isight中建立多目标优化设计流程如图2所示。在优化参数与方法设置方面:在Matlab组件中导入程序,根据多目标优化模型设置输入设计变量(Input Mappings),输出设计变量(Output Mappings),以动平台外接圆半径r,定平台外接圆半径RI,定长连杆长度l为输入设计变量,以工作空间(V),速度全域性能指标(sudu),加速度全域性能指标(jiasudu),惯性力全域性能指标(guxingli)为输出变量。DOE组件中选择最优拉丁超立方法,将样本点设置为30,设置输入设计变量的上下限,以及输出变量的取值倾向。在Optimization组件中选择封装的NSGA-Ⅱ算法,将种群大小设置为4,遗传代数设置为20。

图2 优化设计流程

3.3 多目标优化设计结果分析

(1)实验设计(DOE)结果分析。通过试验设计可以得出的主效应图可以定性分析设计变量与优化目标之间关系和趋势,通过贡献率图(文中省略)可定量的分析设计变量与优化目标之间关系。图3为设计变量分别对工作空间、速度、加速度和惯性力的主效应图,从主效应图可以得出:动平台和定平台的半径对四个性能指标的影响都比较大,基本呈线性关系,工作空间和速度全域性能指标随着动平台半径的增大而减小,而其他两个性能指标随着动平台半径r的增大而减小。连杆长度对速度的影响相对较小,对工作空间的影响比较大,随着连杆长度的增大工作空间增大,而加速度和惯性力呈减小的趋势。在零部件的加工制造中,我们可以参考主效应图和贡献率图控制结构尺寸的加工精度,对需求性能指标影响较大的设计参数,应该严格控制其加工精度。

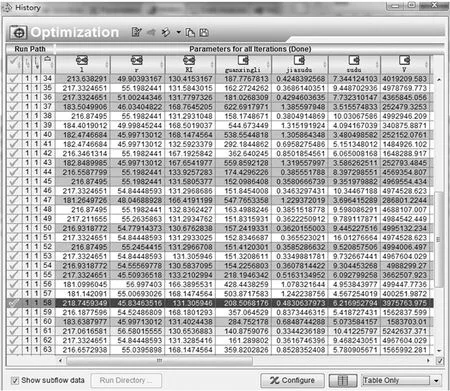

(2)优化组件结果分析。通过Isight可以查看NSGA-II算法优化过程中的History表格,如图4所示,通过History表格可看到每次优化后所得的优化结果的具体数据,浅蓝色数据条表示可行设计点,绿色数据条代表Isight推荐的最优解,白色数据条没有明显优势,所有的浅蓝色数据和绿色数据条组成Pareto解集。在实际应用中,最优设计点应根据并联机构的服役环境和性能需求综合考虑多目标的优劣程度在浅蓝色数据条中进行权衡选择。比如并联机构应用于高精度小型精密零件的加工设备中,首先保证并联机构的速度全域性能和加速度全域性能都需要越小越好,平衡两个性能指标的取值可以选取第11,17,55,58,68,73组优化解;其次要求惯性力全域性能尽可能小,选取第17,55,58组优化解; 然后考虑工作空间足够大选择第58组优化解。因此最终结构尺寸的优化解取l=218.75mm,r=45.84,RI=131.31mm。

(a) 工作空间主效应图 (b) 速度主效应图

(c) 加速度主效应图 (d) 惯性力主效应图图3 设计变量对优化目标的主效应图

图4 优化History表格

4 考虑不确定性的多目标可靠性优化设计

4.1 3-PUU并联机构的不确定性因素分析

(1)参数变量:参数变量指的是优化模型中设计变量的不确定性,受到加工精度、测量精度影响,设计变量的实际尺寸符合正态分布,根据确定性多目标优化结果,设计变量设为:l~N(218.75,0.12),R~N(131.31,0.12),r~N(45.84,0.12)。

(2)随机噪声:随机噪声主要针对多目标优化模型中涉及的常量。有的随机噪声在多目标优化模型中以常量形式存在,实际工程中,常量的实际值却是波动的不确定性因素,如移动副移动范围上下限值、虎克铰转动范围上下限、动平台质心的实际定位位置;有的随机噪声间接影响多目标优化模型中的常量,也使得优化模型中的常量存在不确定性,如移动副中轴线的位置、移动副中轴线与立柱的角度、虎克铰的安装位置误差。最终这些随机噪声造成多目标优化模型中常量的随机不确定性。因此将多目标优化模型中的不确定性常量设为:Zmin~N(Zmin,0.12),Zmax~N(Zmax,0.12),θmin~N(θmin,0.12),θmax~N(θmax,0.12),x~N(x,0.12),y~N(y,0.12),z~N(z,0.12)。

4.2 6 Sigma可靠性分析

6 Sigma可靠性分析的实质是对确定性优化所得最优解进行以随机变量和随机噪声的随机波动为基础的随机扰动,统计分析随机扰动下优化结果均值和标准差的变化情况, 对不满足可靠性要求的优化结果进行6 Sigma优化。

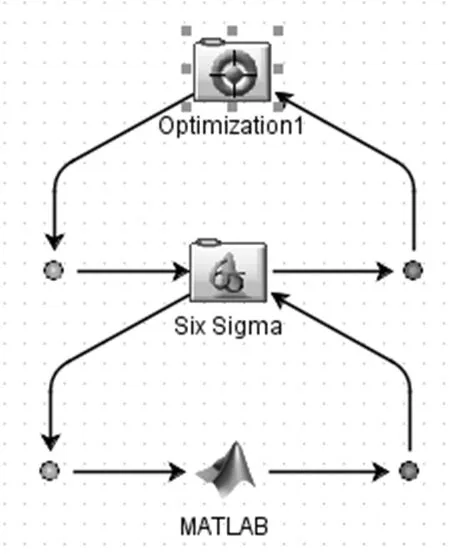

图5 6 Sigma可靠性分析

将6 Sigma组件添加到Task组件上,集成Matlab组件,搭建可靠性分析工作流,如图5所示。更改Matlab程序,设置Matlab组件的输入输出设计变量,与确定性多目标优化对比,输出设计变量不变,将移动副移动范围上下限值(zmin,zmax)、虎克铰转动范围上下限(θmin,θmax)、动平台质心的实际定位位置(x,y,z)也设置为输入设计变量。在Six Sigma组件中,设置分析类型为基于可靠性评价(Reliability Technique),具体采用二阶可靠性方法(Second Order Reliability Method),在Random Variability中将设计变量以及优化模型中的常量设置为输入随机变量,均值(Mean)分别为确定性多目标优化所选择的最优解以及给定常数,方差即变异系数(Coeff of Variance)设置为0.01,Responses中设置四个性能指标为响应。

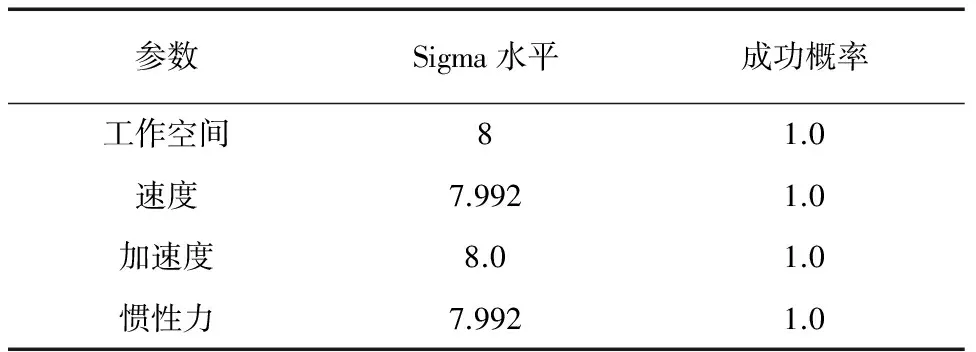

整理性能指标的概率分布以及Sigma水平图结果可以得到6 Sigma分析报告,可以得出工作空间、速度、加速度优化结果的可靠性较高,达到99.9%,但是Sigma Level(可靠度水平)仅为3.55 Sigma、3.35 Sigma和3.84 Sigma。惯性力全域性能的的可靠性仅为70.74%,可靠度水平只达到1.05 Sigma。因此,从长远考虑,有必要对性能指标进行6 Sigma优化,见表1。

表1 6 Sigma分析报告

4.3 6 Sigma优化

6 Sigma优化的目标是在设计空间内寻找“平坦区域”,最小化由不确定性因素带来的性能波动,提高需求性能的可靠度水平。

图6 6 Sigma优化流程

在可靠性分析平台的Six Sigma组件中选择Six Sigma Analysis选项,自动生成6 Sigma优化流程图,如图6所示。Matlab组件与6 Sigma可靠性分析组件中所有的设置均保持不变。在Six Sigma组件中Optimization选项下优化算法(NSGA-II),种群大小(4),遗传代数(20)的设置均与确定性优化相同。Constraints中定义设计变量和性能指标的Sigma Level即可靠性水平为6。在Objictive属性页中设置目标函数的性能最大或最小的需求。为了使6 Sigma优化结果与确定性多目标优化结果形成对比,其他设置均保持不变。

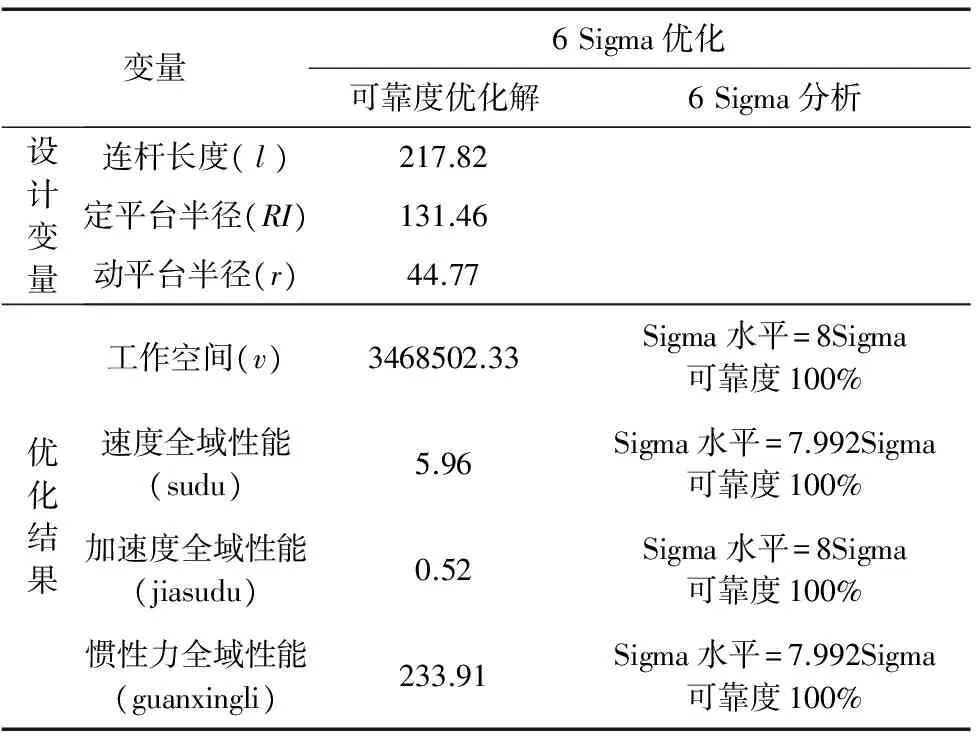

6 Sigma优化结果如表2所示,可以得出四个性能指标的可靠性均达到100%,速度全域性能和惯性力全域性能的Sigma水平接近8Sigma,工作空间和加速度全域性能的Sigma水平超过8Sigma,Sigma水平大幅度提升。

表2 6 Sigma优化结果分析

通过将确定性多目标设计优化结果与6 Sigma优化结果相对比,可以看出虽然从数值上6 Sigma优化结果略微逊色于确定性多目标优化,但是性能的可靠性得到大幅度提升,从长远来看,百万不良品率得到很大改进,经过6 Sigma优化,大大增强了3-PUU需求性能在实际应用中抵抗不确定性因素干扰的能力。对比结果说明了基于Isight的考虑不确定性并联机构多目标可靠性设计优化的有效性和可行性,见表3。

表3 优化结果对比

续表

5 结论

(1)通过以3-PUU并联机构为例进行的多目标设计优化,可以得出采用基于Isight 多学科设计优化软件,利用试验设计(DOE)分析并联机构,可以非常方便的得出各个设计变量与各个目标函数的影响程度关系图即因子对响应的影响程度,为并联机构各个构件的加工精度提供了依据;对DOE得出的近似模型进行多目标优化,得到Pareto解集,决策者可以根据实际情况综合考虑多目标的优劣程度进行权衡选择最终优化解。提高了多目标设计优化的效率以及最终的多目标优化解对具体服役环境的适用性。

(2)在考虑实际工程中切实存在的不确定性因素影响的情况下,对3-PUU并联机构进行6 sigma优化设计,对比优化结果可以得出基于Isight的考虑不确定性的多目标可靠性优化设计方法,优化结果能够使得并联机构更好的满足实际工程需求,增强并联机构的可靠性和安全性。通过建立多目标优化数学模型以及分析具体问题面对的不确定性因素,该优化方法同样可以提高其他学科优化解的可靠性和安全性。

[参考文献]

[1] Leila Notash.Uncertainty configurations of parallel manipulators[J].Mechanism and Machine Theory,1998,33(1-2):123-138.

[2] Kosuke Iimura,Eiichiro Kataoka,Miyu Ozaki,et al.The Uncertainty of Parallel Model Coordinate Measuring Machine[J].MAPAN,2011,26(1): 47-53.

[3] Kelaiaia R,Company O,Zaatri A.Multiobjective optimization of a liner Delta parallel robot[J].Mechanism and Machine Theory,2012,50: 159 - 178.

[4] 蒲志新, 赵庆, 于英华. 3-PUU并联机构工作空间分析与优化设计[J]. 机械传动, 2015(8):55-58.

[5] 蔡飞跃. 3-PUU并联机构运动学和动力学研究[D].南京:南京航空航天大学, 2010.

[6] 赖宇阳.Isight 参数优化理论与实例详解[M].北京:北京航空航天大学出版社,2012.

[7] 王海波.六西格玛设计在产品设计中的应用研究[D].北京:北京理工大学,2015.

[8] Gosselin C M,Angeles J.A Global Performance Index for the Kinematic Optimization of Robotic Manipulators[J].ASME Journal of Mechanical Design,1991(3):220-225.

[9] 郭希娟. 机构性能指标理论与仿真[M].北京:科学出版社, 2010.

[10] 张海强, 崔国华, 徐丰,等. 3UPS-UP并联机构性能分析与优化[J]. 组合机床与自动化加工技术, 2014(10):9-12.

[11] 王南,刘庆阳,周莎莎,等.基于Isight平台NSGA-Ⅱ方法的3-PRS并联机构多目标优化[J].机械设计与制造,2015(12):198-201.

[12] Tao M A, Zhang W, Yang Z, et al. Multi-parameter Sensitivity Analysis and Application Research in the Robust Optimization Design for Complex Nonlinear System[J]. Chinese Journal of Mechanical Engineering, 2015, 28(1):55-62.

(编辑李秀敏)