新型针阀偶件的设计及三维流场分析

2018-04-18楚家旺李晓军李明海

楚家旺,李晓军,李明海

(1.大连交通大学 交通运输工程学院,辽宁 大连 116028;2.大连市产品质量检测研究院,辽宁 大连 116000)

0 引言

随着柴油机向节能和低排放的方向发展,对燃油喷射系统提出了更高喷射压力的要求.喷油器中的针阀偶件也是燃油喷射系统中非常重要的一部分,其结构对燃油系统喷射压力有很大的影响.燃油在经过针阀体上部的环形槽的时候,油道的截面积突然变大,这样就造成了一定的压力损失,使得整个喷油器的喷油压力降低[1].文献[2- 4]分别对针阀偶件做了部分改进,在一定程度上提高了燃油喷射特性.一直以来,针阀卡死的现象也是一个令人困扰的问题,也是一个容易被研究者忽略的问题.文献[5]描述了针阀卡死的现象及原因.在喷油器工作的过程中,由于针阀与针阀体的配合间隙极小,当柴油中带有杂质以及针阀的温度过高时,很容易导致针阀卡死的现象[5].针阀卡死以后,即使通过清理与修复,往往其性能也会大幅度下降,有相当一部分会不能继续使用.而针阀偶件损坏以后,只能成对更换,不同号针阀的偶件不能任意的代用.

本次设计取消了针阀偶件上部的环形槽,用销钉把针阀偶件与喷油器体定位,油道直通蓄压腔,能在一定程度上降低燃油压力损失.通过把针阀均布的铣掉三部分作为油道,增大了针阀与针阀体间隙,使针阀与针阀体间有良好的润滑,能在一定程度上改善甚至避免针阀卡死的现象.

1 喷油器针阀偶件的结构改进与分析

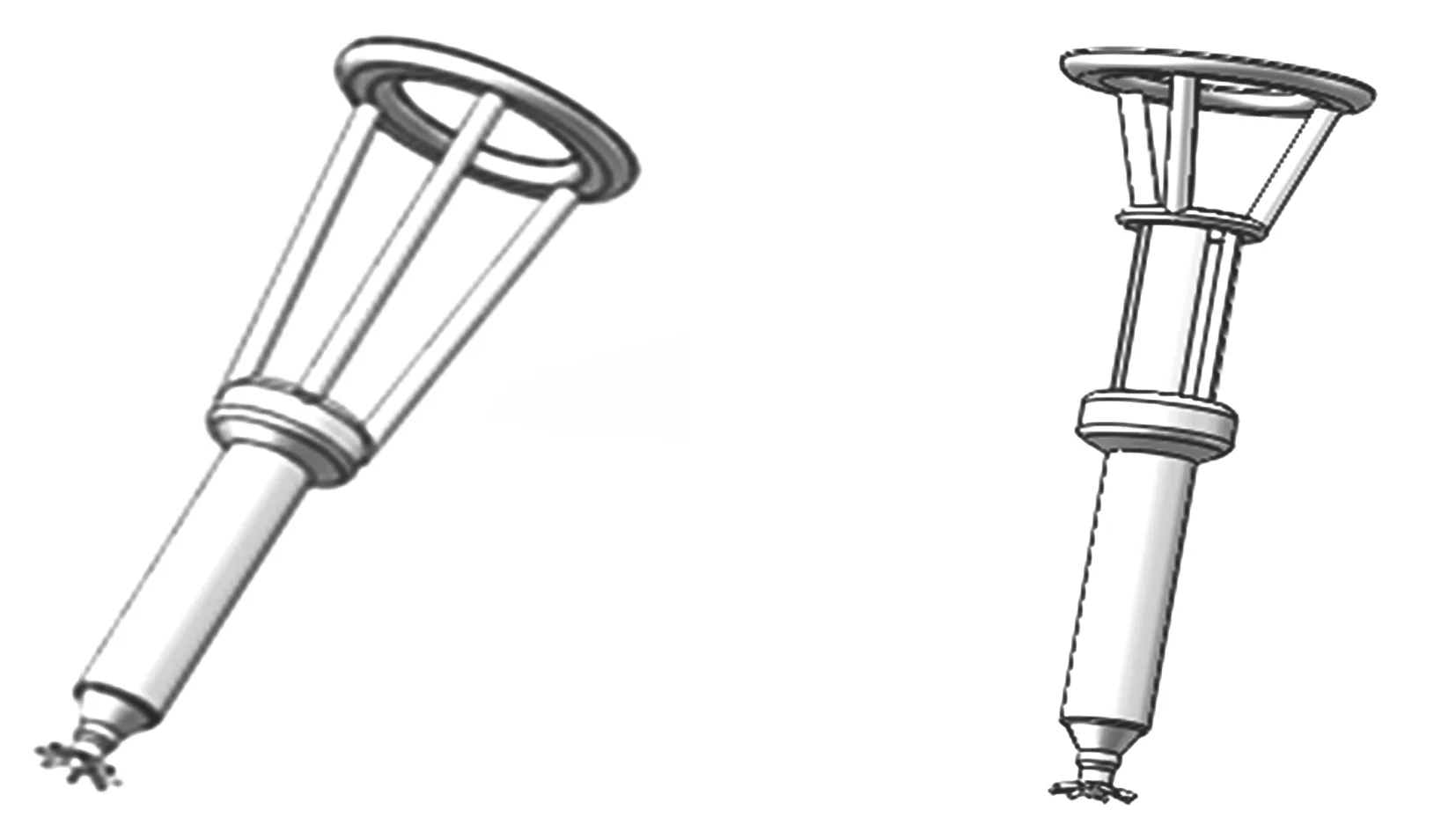

原始的16V280ZJ型喷油器针阀偶件如图1所示.在16V280ZJ型喷油器的基础上,做了如下三种的改进,如图2、3、4所示.方案一(图2所示)通过把针阀均布的铣掉厚度为d的三部分作为油道,并在针阀体内部开环形槽把针阀与针阀体间的三个间隙连接起来,并且调整三个侧向进油道的角度,让从三个侧向油道下来的燃油并不是直达蓄压腔,而是经过针阀与针阀体间的间隙再达蓄压腔.而侧向油道的直径保持3 mm不变.方案二只对针阀体作部分改进(图3所示),在原始针阀体的基础上,取消上部的环形槽,用两个销钉把针阀偶件与喷油器体定位.方案三相当于综合了方案一与方案二(图4所示),在方案一的基础上,取消了针阀偶件上方的环形油槽,用销钉把针阀偶件与喷油器体定位.铣针阀的时候,应选择合适的厚度,使铣去部分的截面积接近于三个侧向油道的截面积,经计算取d=0.9 mm.具体的设计方案见表1所示.

(a) 针阀偶件(b) 针阀体(c) 针阀

图1原始的针阀偶件

(a) 针阀体 (b) 针阀 (c) 针阀剖视图

图2方案一的针阀偶件

(a) 针阀体(b) 针阀体俯视图

图3方案二的针阀偶件

(a) 针阀体 (b) 针阀 (c) 针阀剖视图

图4 方案三的针阀偶件

由于针阀与针阀体的配合间隙极小(尤其是蓄压腔上部的部分),当柴油中带有杂质以及针阀的温度过高时,很容易导致针阀卡死的现象.改进一把针阀铣去三部分作为油道,这样使得针阀与针阀体之间有一部分空隙,减少了燃油中杂质使针阀卡死的现象.同时,由于增加了柴油与针阀的接触面积,通过柴油的流动,能在一定程度上降低针阀与针阀体的温度,减少喷油器过热引起的针阀卡死的现象.改进二通过取消针阀体上部的环形槽,能在一定程度上降低油道截面积的变化带来的压力损失.而改进三综合了改进一与改进二,既提高了燃油压力,又能降低针阀卡死的现象.改进过后针阀偶件的开启压力与关闭压力会有所改变,我们可以通过调节弹簧的预紧力来进行调整.

2 模型的计算

2.1 对针阀偶件内部油道进行建模

(a) 原始模型(b) 方案一

(c) 方案二 (d) 方案三

图5改进前后的油道模型

根据原来16V280ZJ 型针阀偶件图纸,通过相关计算,利用Solidworks三维软件建立针阀最大升程时针阀偶件内部油道模型,如图5所示.将模型存储为step格式文件,由于模型是对称的,取模型的1/2导入到hypermesh中进行网格划分,将划分好的CFD网格导入到Fluent进行求解.

2.2 运用Fluent对改进前后油道流场进行计算

工作介质(0#柴油)的密度为850 kg/m3, 运动粘度取ν=5.882 mm2/s, 则动力黏度μ=0.005 kg/(m·s).关于进出口边界条件的设定,这里采用压力进口与压力出口.查阅16V280ZJ型柴油机相关资料,最大工况下的油管压力,气缸压力,针阀升程随曲轴转角的变化曲线如图6、7所示,这里取针阀最大升程时,油管压力最高时作为本文的边界条件.从图上可以看出,针阀达到最大升程0.6 mm时,最大的油管压力为108 MPa,对应的气缸压力为4.2 MPa.因此,进口压力为最大的油管压力108 MPa,出口压力为对应的气缸压力4.2 MPa.

图6 油管压力与气缸压力随曲轴转角变化的曲线

图7 针阀升程随曲轴转角变化的曲线

3 对Fluent模拟结果的分析

(a) 原始的(b) 方案一(c) 方案二(d) 方案三

图8改进前后油道上部压力云图

由于整个流场的压力变化范围很大,而我们的改进主要在蓄压腔上面的部分,而上部的压力变化相对比较小,为了看清蓄压腔上部的压力变化,使它能在压力云图上清晰地表达出来,我们分两部分来显示.把fluent计算后的结果导入到Tecplot中进行后处理.为了显示出改进部位的压力变化情况,我们截取油道的上部,并显示其压力与图,改进前后的压力云图如图8所示.

从图上可以看出,截取部分的压力变化相对较小,为了比较明显的看出四种方案压力变化的不同,我们在四个油道取压力变化相同的区间(9.5E+07~1.08E+8 Pa).对比(a)、(b)、(c)、(d)四幅图,我们可以看出在进出口边界条件相同的情况下,方案二的压力损失最小,其次是方案三,再次是原始的,而改进二(方案一)压力损失最大.从结构上来说,对比原始的油道,由于环形槽的截面积大于三个侧向油道的截面积之和,燃油从环形槽流向侧向油道的时候就会产生一部分压力差.而方案二取消了上部的油槽,避免了环形槽截面积变化带来的压力损失.改进一则是在侧向油道与蓄压腔之间又增加了一个环形槽,相对于原始的来说又进一步加剧了压力损失.方案三取消了上部的环形槽,在三个侧向油道与蓄压腔之间增加了一个截面积相对较小的环形槽,相对于改进一来说,压力损失有所减小,但是压力损失要大于方案二.而从图上我们可以看出,方案三的压力损失小于原始的油道压损失.为了得出四种方案改进部分具体的压力损失情况,以原始的针阀偶件为例,如图9所示,取蓄压腔下部Y=-37.5 mm的面,在Fluent中得出四个方案Y=-37.5 mm的面Area-Weighted Average(面积加权平均)压力,如表2所示.

图9 Y=-37.5 mm面的位置

表2 Y=-37.5 mm面的面积平均加权压力

为了查看喷孔前的流动情况,我们截取X=0的平面,其压力云图如图10所示,可以看出压力在喷孔前的某一部位有大幅度的下降,但是其开始下降的点距离喷孔前的距离却是不一样的.喷孔前的压力下降的原因是喷孔节流作用,喷孔前的速度突然增加,高达几百米每秒,压力开始逐渐下降,甚至出现了一部分负压.相对原始的油道,方案二与方案三明显的可以看出其开始下降的点离喷孔前的位置比较近,原因就是取消了针阀体上部的环形槽,使压力损失降到最低.方案一是四幅图里面压力变化最明显的,由于其在原始的基础上又增加了一个环形油槽,导致压力损失大于原始的油道.

(a) 原始的(b) 方案一(c) 方案二(d) 方案三

图10X=0平面的压力云图

我们取压力室中Y=-67 mm处的面,其位置如图11所示,在Fluent中得出其面积平均加权圧力.如表3所示.

图11 Y=-67 mm面的位置

压力测试面Y=-67mm面平均压力/MPa原始的91.251方案一90.775方案二93.810方案三93.724

4 结论

(1)针阀偶件上部的环形槽会加剧燃油压力的损失,通过取消环形槽,使得喷油器的喷射压力提高;

(2)由于针阀与针阀体的配合间隙极小,通过铣掉针阀的三个面,作为油道的一部分,会使针阀与针阀偶件有良好的润滑,能降低甚至避免出现针阀卡死的现象;

(3)方案三相对于原始的针阀偶件,既增加的喷油器的喷射压力,又能降低甚至避免针阀卡死的现象.因此,方案三能够作为本次设计的最佳方案.

参考文献:

[1]贾锡印,李晓.柴油机燃油喷射及调节[M].哈尔滨:哈尔滨工程大学出版社,2001:77- 99.

[2]郑书杰.16V280ZJ柴油机燃油系统改进及模拟仿真研究[J].内燃机工程,2008(3):16- 19.

[3]李明海,张晓琨,崔洪江,等.机车柴油机喷油嘴三维流场数值模拟及其改进研究[J].内燃机工程,2007(4):32- 35.

[4]宋少文,王娟,李明海.16V265H油机喷孔结构对内部流场的影响[J].大连交通大学学报,2015,36(1):34- 37.

[5]晏飞,杜雨辰,张建,等.船用柴油机喷油器故障分析及维护方法[J].机械工程师,2015(12):208- 210.

[6]姜进青,韦克应,吕殿祥.一种通用型喷油器的改进设计[J].内燃机与动力装置,,2013(4):15- 16.

[7]何志霞,钟汶君,黄云龙,等.针阀运动对柴油机喷嘴瞬态流动特性的影响[J].内燃机学报,2012(4):336-342.

[8]张现成,许伯彦.考虑针阀运动的LPG高压旋流喷油器内外流动过程的数值解析[J].内燃机学报,2013(3):228- 234.

[9]李雁飞,郭恒杰,王建昕,等.高背压下GDI油束喷雾特性的试验[J].内燃机学报,2016(4):326- 333.

[10]孔祥栋,张振东,王小燕,等.GDI喷油器针阀动力学特性研究[J].中国机械工程,2016(3):365- 369.