过滤器支座的结构设计与分析

2018-04-16李洪波王全柱邓光平

□ 李洪波 □ 王全柱 □ 邓光平

洛阳船舶材料研究所 河南洛阳 471023

1 研究背景

压力容器支座失效,往往是由于支座受到较大的压应力而失去稳定性造成的。支承式支座相对于腿式支座,可承受较大的载荷,制造及结构也相对简单,在立式容器中已被广泛应用。机械行业标准JB/T 4712.4—2007《容器支座 第4部分 支承式支座》[1]给出了支承式支座的结构型式、系列参数和允许载荷等内容。这一标准考虑了支承式支座本体的允许载荷,并给出了相关设计参数、校核公式,但是对于封头的局部应力,仅考虑标准椭圆封头的情况[2]。在实际设计过程中,往往受工艺及现场条件的限制,并不能直接选用标准中的支座型式,需要修改标准支座的结构和尺寸,以满足设计要求[3]。

笔者以压载水过滤器的支座为例,介绍在不符合标准中椭圆封头的情况下,立式容器支座的设计方法,并对两种型式的支座结构进行有限元受力分析,为立式容器非标准支座的设计提供参考。

2 支座载荷计算

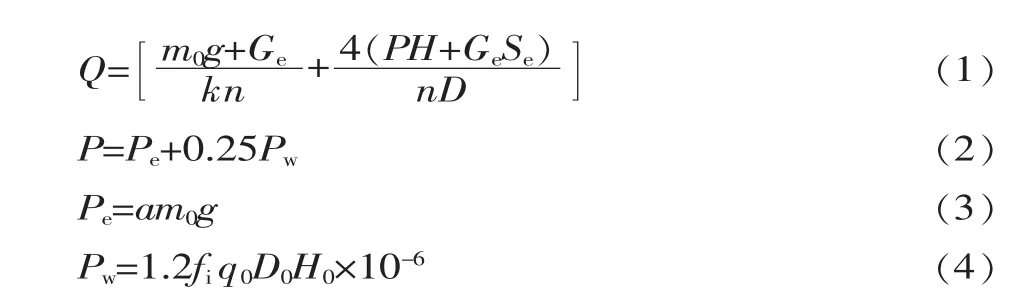

过滤器所采用的支撑式支座,其载荷计算采用文献[1]中的相关公式:

式中:Q为支座实际承载,N;q0为基本风压,Pa;P为水平力,N;k为不均匀因数,安装3个支座时取k=1,安装3个以上支座时取k=0.83;m0为设备总质量,kg;n为支座数量;g为重力加速度,m/s2;Ge为偏心载荷,N;H为水平力作用点至底板高度,mm;Se为偏心距,mm;D为支座安装尺寸,mm;Pe为水平地震力,N;Pw为水平风载荷,N;a为地震影响因数;fi为风压高度变化因数;H0为容器总高度,mm;D0为容器外径,mm。

在支座实际承受载荷计算过程中,不考虑水平风载荷、地震载荷及偏心载荷的影响。过滤器空载时设备总质量m0=1 119.9 kg,承载状态下设备总质量m1=1 919.9 kg,取重力加速度 g=10 m/s2,经计算,空载时单个支座本体实际承受载荷Q=3 733 N,承载时单个支座本体承受载荷Q=6 400 N。

3 支座结构设计

压载水过滤器主要用于去除海水中的泥沙及海生物等,以确保压载水处理系统有效运行。因船舶内部管道空间位置的限制,进水管道中心高度一般较低。为确保过滤器进水口管的中心高度与船舶进水管中心高度一致,过滤器进水口采用锥形封头设计。

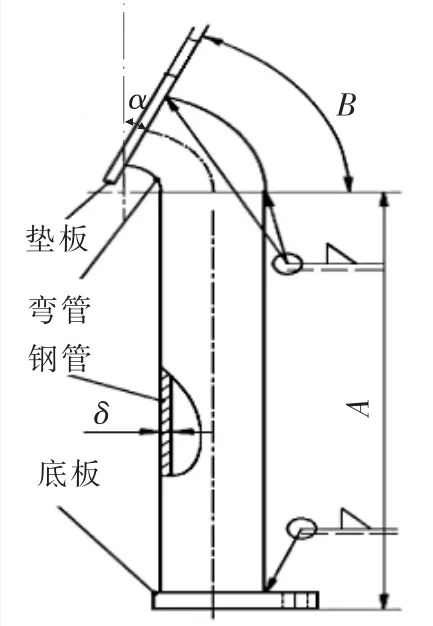

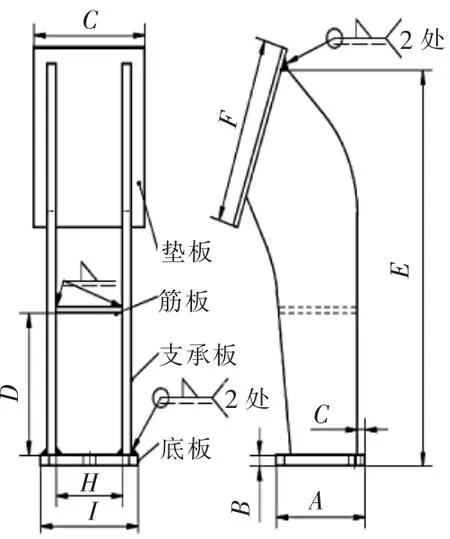

锥形封头与标准中给出的椭圆封头不同,不能直接选用标准中给出的支座型式。受底板定位中心圆孔直径的限制,管式支座设计过程中与壳体相接触的部位采用弯头进行过渡,并在封头与弯头间设置方形垫板。板式支座的设计则基于管式支座的结构,采用结构相似原则,用筋板、加强筋及垫板组焊而成。管式支座结构如图1所示,板式支座结构如图2所示。

管式支座结构尺寸的确定,以标准中B型支座本体允许载荷 [Q]=100 kN时所规定的外径89 mm、壁厚4 mm 10号钢管为依据。板式支座结构尺寸的确定,以支座本体在相同允许载荷下,底板、筋板选用16 mm厚Q235B钢板,垫板选用10 mm厚Q235B钢板为依据。

该过滤器设置3个支座,Q235B材料许用应力强度为113 MPa,10号钢管许用应力强度为122 MPa,材料弹性模量为 210 GPa,材料泊松比为 0.3[4]。

▲图1 管式支座结构

▲图2 板式支座结构

4 支座结构有限元分析

4.1 三维建模

为分析不同半顶角下两种型式支座在空载、承载及整体倾斜受力状态下的应力响应,应用Pro/E软件建立不同半顶角下的三维模型,如图3、图4所示。为简化计算,建模时将支座垫板与封头分离。将所建模型保存为.stp格式文件,以便后续导入ANSYS软件进行网格划分。

4.2 施加载荷及边界条件

管式与板式支座在空载、承载条件下受力时,垫板与锥形封头固定连接,垫板承受容器施加的法向载荷,通过圆管或筋板作用于底板,底板处承受较大的压应力,因此在底板处施加固定约束限制其自由度。过滤器在吊装过程中因受力不均极易发生倾斜,在过滤器着地的瞬间易形成单个支座受力的冲击载荷,该冲击载荷的大小与过滤器的倾斜程度有关,底板将此冲击载荷通过圆管或筋板传递至垫板与封头连接处,因此分析时在垫板处施加固定约束。

▲图3 管式支座三维模型

▲图4 板式支座三维模型

4.3 结果后处理

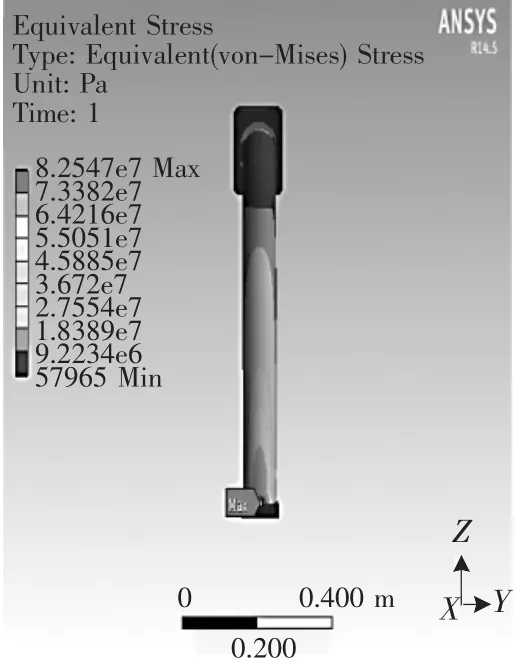

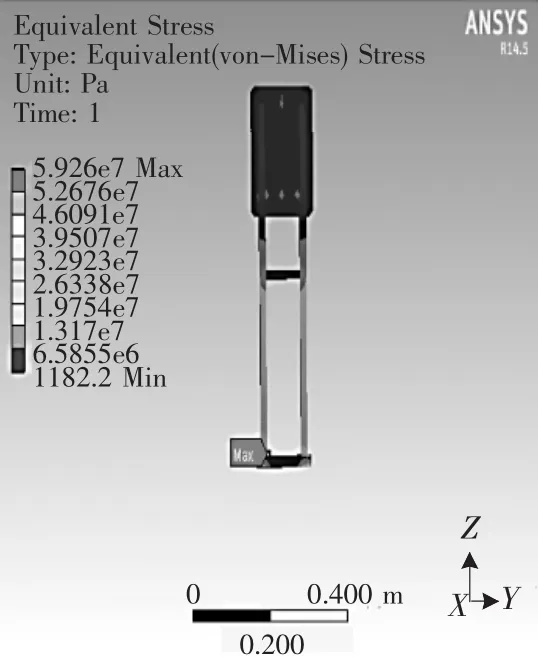

在求解分析界面的选项卡中设置所需的等效应力,然后进行求解[5],可得到过滤器支座在锥形封头半顶角 α 为 10°、20°、23°、25°、30°及 45°时的应力分布情况。图5为管式支座在半顶角α=23°、承载状态下的应力图,从图5中可以看出,最大应力出现在圆管与底板的焊缝处,最大应力值为82.547 MPa。图6为板式支座在半顶角α=23°、承载状态下的应力图,从图6中可以看出,最大应力出现在支座筋板与底板的焊缝处,最大应力值为59.26 MPa。

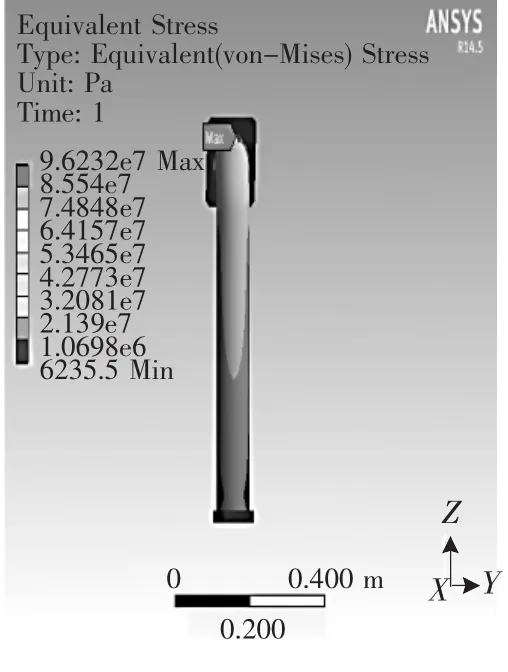

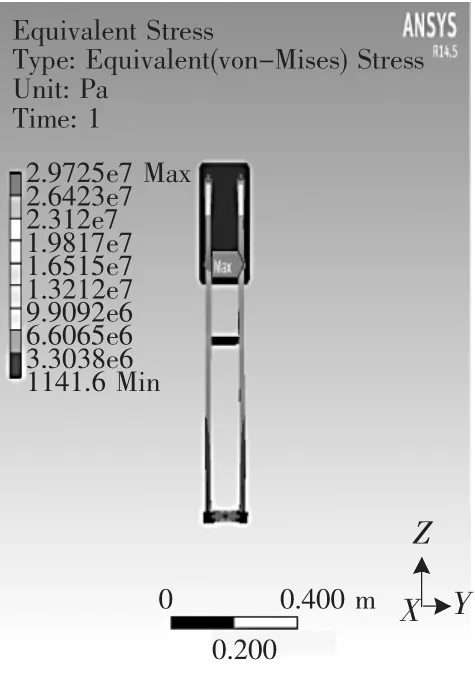

支座倾斜受力时的应力状态,按整体倾斜5°、10°进行设置求解。图7为过滤器壳体吊装过程中,半顶角α=23°、整体倾斜10°时管式支座的应力图,此时最大应力值为96.232 MPa。图8为过滤器壳体吊装过程中,半顶角α=23°、整体倾斜10°时板式支座的应力图,此时最大应力值为29.725 MPa。

4.4 强度校核

机械行业标准JB 4732—1995《钢制压力容器——分析设计标准》[6]对应力强度的控制值进行了规定。

一次总体薄膜应力强度SI的许用极限规定为KSm,即:

一次局部薄膜应力强度SII的许用极限规定为1.5KSm,即:

式中:K为载荷组合因数,取K=1;Sm为容器元件材料在设计温度下的设计应力强度,板式支座材料Sm=113 MPa,管式支座材料Sm=122 MPa。

由于支座垫板为矩形,目前尚无合理的局部应力计算方法,因此暂不考虑支座对封头的局部应力[7-8]。对于板式支座,其本体允许载荷是由筋板和底板所决定的,取筋板和底板两者承受的允许载荷的较小值。对于管式支座,支座中的钢管和底板是主要承载部件,支座本体允许载荷由钢管、底板限制的许用载荷中的较小值所确定[9-10]。

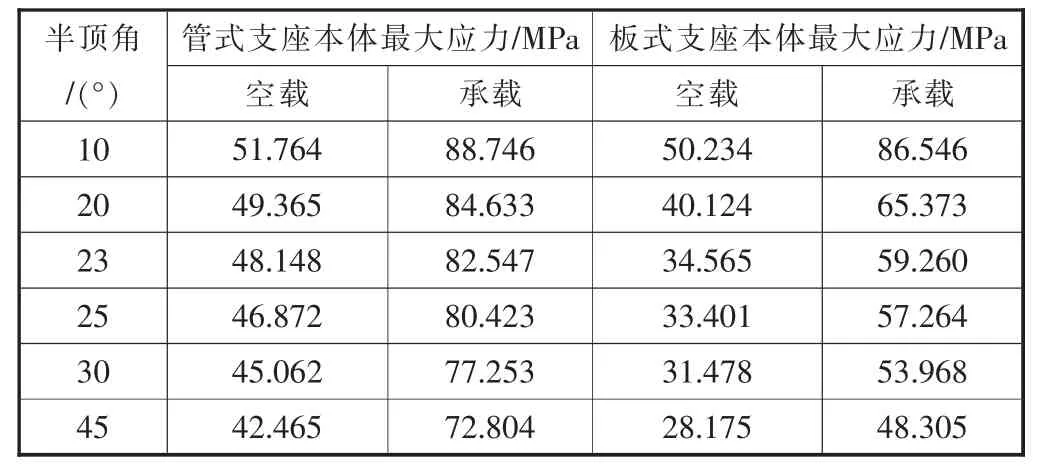

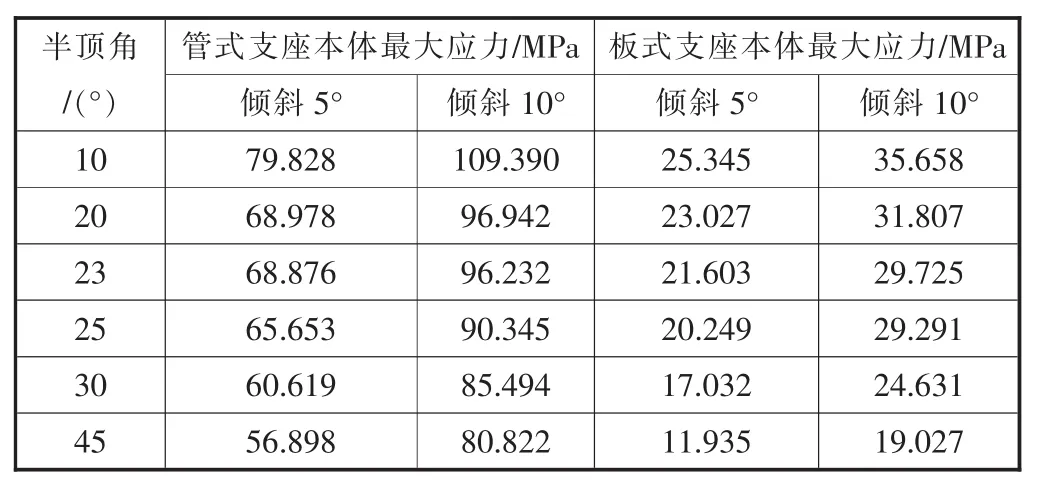

将两种支座空载、承载和整体倾斜时的应力对比列于表1和表2。

▲图5 管式支座承载应力图

▲图6 板式支座承载应力图

▲图7管式支座倾斜受力应力图

▲图8 板式支座倾斜受力应力图

从表1中可以看出,管式支座在空载与承载时,支座一次总体薄膜应力值范围为42.465~88.746 MPa;相同条件下,板式支座一次总体薄膜应力值范围为28.175~86.546 MPa。从表2中可以看出,支座倾斜受力时,管式支座的一次总体薄膜应力值范围为56.898~109.390 MPa,板式支座的一次总体薄膜应力值范围为11.935~35.658 MPa。分别取两种支座所承受的最大应力,即管式支座取109.390 MPa,板式支座取86.546 MPa,根据式(6)进行局部薄膜应力强度校核。

表1 空载与承载时应力对比

表2 整体倾斜时应力对比

管式支座为:

SⅡ=109.39 MPa≤1.5KSm=183 MPa

板式支座为:

SⅡ=86.546 MPa≤1.5KSm=169.5 MPa

两种型式支座一次局部薄膜应力均合格。

5 对比分析

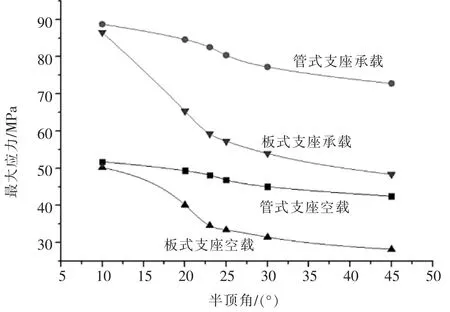

由上述分析、校核可知,两种型式支座均满足强度要求。对比两种支座在空载与承载时支座本体所承受的最大应力值,如图9所示。

锥形封头半顶角α≤10°时,两种型式支座所承受的最大应力非常接近,此时支座本体所受的最大应力与支座结构形式无关。

锥形封头半顶角α≥20°时,板式支座本体所承受的最大应力明显小于管式支座,板式支座的承载性能要优于管式支座。

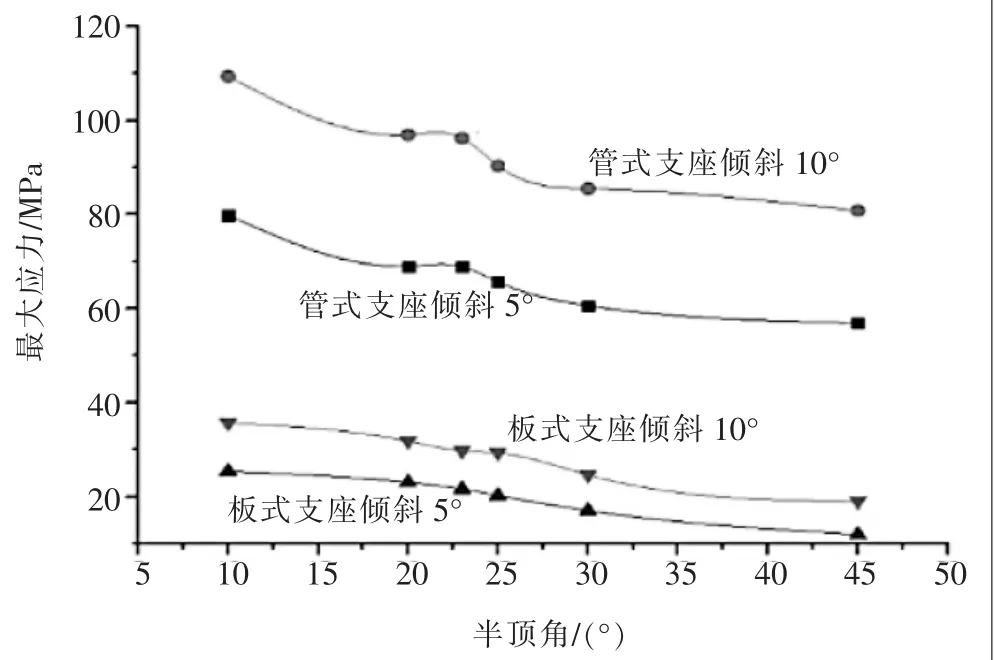

整体倾斜时,两种型式支座本体所受到的最大应力如图10所示。通过对比可知,管式支座承受倾斜载荷的能力远不如板式支座。

▲图9 空载与承载时应力对比

▲图10 整体倾斜时应力对比

6 结论

依据机械行业标准,应用三维建模软件Pro/E设计出两种适用于非标锥形封头的支座,为非标容器支撑结构的设计提供了参考。

锥形封头半顶角≤10°时,支座本体所受的最大应力与支座结构型式无关。两种型式支座所受的最大应力随半顶角的增大而呈现减小趋势,其中板式支座应力下降趋势较管式支座明显,板式支座的承载性能要优于管式支座。

对于壳体较大的过滤器,为确保支座结构承载的稳定性,可优先选用板式支座结构。

[1] 容器支座 第4部分 支承式支座:JB/T 4712.4—2007[S].

[2] 杨良瑾,段瑞,冯清晓.非裙座支承立式容器设计问题探讨[J].石油化工设备技术,2013,34(3):1-6.

[3] 汪洪杰,吴苏.立式容器标准支座改型设计及强度计算[J].石油化工设备,2001,30(1):26-28.

[4] 压力容器:GB 150—2011[S].

[5] 余伟炜,高炳军.ANSYS在机械与化工装备中的应用[M].2版.北京:中国水利水电出版社,2007.

[6]钢制压力容器——分析设计标准:JB 4732—1995[S].

[7] 韩伟,马洪明.大直径立式容器非标准支承式支座校核 [J].石油化工设备,2015,44(2):49-52.

[8] 张杰,周凯崧,毛雪东.基于ANSYS的立式容器用支承式支座设计[J].化工设备与管道,2010,47(2):1-4.

[9] 刘湘秋.常用压力容器手册[M].北京:机械工业出版社,2004.

[10]刘力歌,冯文卓,高欢,等.一种新型网壳储罐的支座结构及其优化[J].压力容器,2016(2):30-34.