内齿铣刀快速选型法在风电行业的应用

2018-04-15吴峰

吴峰

南京高速齿轮制造有限公司 江苏南京 211100

风电主齿轮箱里的内齿圈通常采用铣齿作为内齿圈的半精加工。由于铣齿的原理是仿形法或无瞬心包罗法,理论上对于不同模数、齿数、变位系数的齿轮都应采用专门设计的铣刀,但这样刀具的规格就非常多,使得成本过高、管理复杂。虽然过去有基于齿数来对铣刀分组的方法[1],但并未得到显著改善。本文提出采用螺旋角修正法来选择合适的铣刀,可有效控制刀具数量并提高选型效率。

1 内齿盘型铣刀的齿形设计

关于齿轮铣刀的齿形设计方法,常见的有截面法、接触线法、投影法和当量齿轮法,通过这些方法能设计出精确的铣刀齿形[2]。

2 内齿盘型铣刀加工齿廓的计算

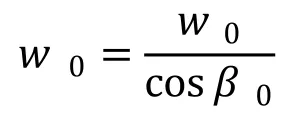

基于已知的铣刀齿形、切削深度和被切齿圈的螺旋角,可以精确的计算出加工后的齿槽齿廓,但这种方法涉及到很多的迭代和判断过程[2],较为复杂,本文采用的方法称为螺旋角修正法,可快速的得到近似的加工齿廓。首先计算采用某指定铣刀加工后的齿廓,齿廓形状采用不同分圆处的齿槽宽来表达,该齿槽是经修正过的,因此叫做修正齿槽宽:

式中:wx0:被切齿廓在X0位置处的修正齿槽宽

wt0:铣刀在X0被切位置处的齿形厚度

βx0:内齿圈在X0位置处的螺旋角

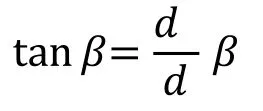

根据内齿轮的几何原理,任意圆处的螺旋角可以通过以下公式计算[3]:

式中:βx:齿轮任意圆处的螺旋角

dx:齿轮任意圆处的直径

d:齿轮的分度圆直径

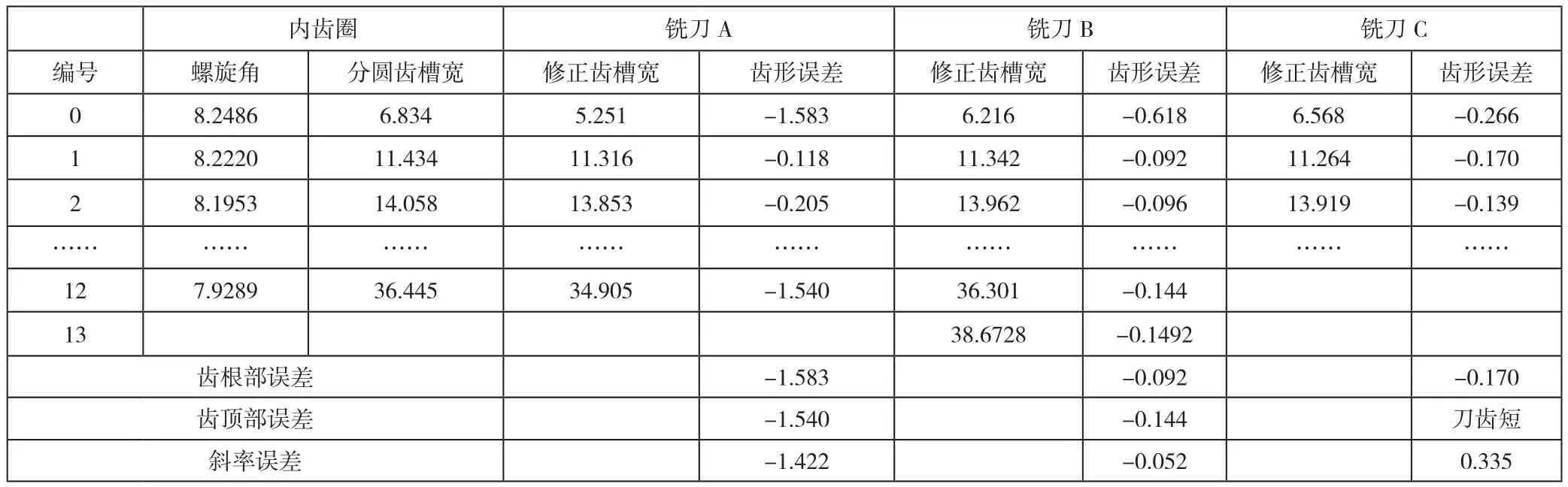

表1 各铣刀的修正齿形与齿圈齿廓的误差对比

β:齿轮在的分度圆处的螺旋角

因此,在已知某铣刀的齿形数据情况下,可以方便的计算被切零件的铣齿齿廓。

3 铣刀齿廓数字化

为新设计的铣刀或已有铣刀的齿形进行数字存档。将从齿形顶部至根部每隔距离Y的齿厚进行存档并从0开始编号。

4 目标齿圈数字化

为目标齿圈的齿廓形状进行数字存档。将从齿根至齿顶每隔距离Y的齿槽宽存档并从0开始编号。

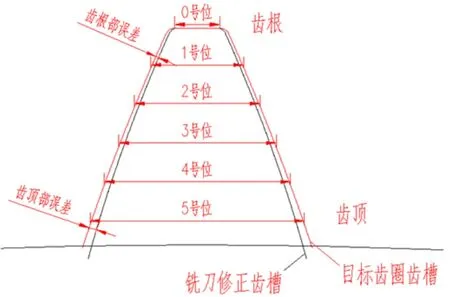

5 齿形误差对比

求出目标齿圈每个编号位置的任意圆螺旋角,根据此螺旋角把数字铣刀相同编号位置的齿厚进行修正,将修正的齿槽宽结果与目标齿圈的齿槽宽进行对比。两者相减如果为负说明还有加工余量,反之则说明过切。如果铣刀齿形的编号小于或大于目标齿圈的齿槽编号,说明铣刀齿形偏短或偏长。

图1 修正齿廓与目标齿廓误差对比示意图

根据误差对比结果可以提取出几个有意义的数值:

齿根部误差:齿根部反修正齿槽宽与目标齿槽宽之差;

齿顶部误差:齿顶部反修正齿槽宽与目标齿槽宽之差;

斜率误差:顶部误差与根部误差之差,它反映了铣齿齿形与目标齿形的压力角偏差。

当有多把铣刀参与计算时,将每个铣刀的“齿根部误差”和“齿顶部误差”中绝对值较小者进行比较,最小者为最优刀盘。

6 应用案例

国内某风电齿轮箱公司,需要加工一个模数16mm、螺旋角8°、顶圆直径Φ1761.29、根圆直径Φ1833.296的内齿圈,库里有3把铣刀可供选择。按照第4、5条中的方法取3mm间隔将齿圈齿廓和刀具齿形数据化后,对铣刀齿形做螺旋角修正,将修正值与齿圈齿廓作对比,误差如下表1:

综合各铣刀的误差结果,铣刀B虽然偏长,但有效切削部分的齿根部、齿顶部误差都最小,且斜率误差较小,后续加工的余量较为均匀,因此铣刀B为最优铣刀。

7 结语

采用螺旋角修正法可以快速的为内齿圈选择合适的铣刀,借助计算机会有更高的效率,可为企业减少铣刀的设计和采购成本,在风电行业的铣齿工序有较高的应用价值。