某机型连杆疲劳试验与仿真分析的联合预测

2018-04-14胡蓉蓉李春玲李继德陈学宾金天柱季开宇

胡蓉蓉 李春玲 李继德 陈学宾 金天柱 季开宇

(上汽集团商用车技术中心,上海 200438)

0 前言

连杆是发动机动力传递中的核心零件,主要作用是将活塞的直线运动转变成曲轴的旋转运动,同时将作用在活塞上的气体压力传给曲轴以输出扭矩做功。连杆在工作过程中要承受装配载荷(包括轴瓦过盈及螺栓预紧力)和交变工作载荷(包括气体爆发压力及惯性力)的共同作用,工作条件比较苛刻。因此在设计连杆时,不仅要保证连杆足够的结构强度和刚度外,还必须考虑连杆的疲劳强度。如果连杆的结构强度不足,就会发生连杆螺栓、连杆盖及杆身的断裂,甚至造成整台发动机报废的严重事故。如果连杆的刚度不足,杆身容易发生弯曲,造成活塞与气缸的偏磨或者连杆大内孔失圆,降低连杆轴承的润滑效果[1]。同时还要考虑到连杆承受交变载荷,处于疲劳应力状态[2]。这就要求在连杆大量生产之前,需要做足够的试验及仿真计算进行验证,确保连杆同时保证结构强度、刚度及疲劳强度的可靠性。

本研究对新设计的连杆不仅进行了疲劳试验,而且使用仿真软件按照疲劳试验的边界条件,对连杆的疲劳试验也进行了仿真分析计算,并将试验结果与仿真分析计算结果对比,从试验与模拟计算2个角度评估了新产品的结构可靠性,随后考虑连杆在真实运行工况下的受载情况,对连杆进行了详细的模拟计算,比较全面地评估了新产品的结构强度、疲劳强度以及结构的稳定性。

1 连杆疲劳试验

1.1 疲劳试验方法

取连杆试样34根,按照国标《GB/T 3075—2008金属材料疲劳试验轴向力控制方法》中的规定,采用升降法进行试验,利用疲劳试验机,分别对试样施加载荷,试验现场照片如图1。

图1 试验现场图

通过理论计算获得连杆在实际工作中受到的最大惯性力及爆发压力,再基于对安全系数的要求,按比例放大载荷,得到连杆试验的初始输入试验数据。

疲劳试验加载条件为:加载波形为正弦波,步长为1.5 kN,循环基数107次,应力比R为-3.96。

试样的失效准则为:连杆的工字筋处发热、烧黄则判定为试样失效。

1.2 疲劳试验结果

疲劳试验的结果如表1,其中○表示连杆未失效,试验通过次循环,X表示连杆失效,未通过疲劳试验。完成25个试样试验后,经计算,子样已足够,升降法试验不再继续。试验结束后,样件的状态如图2。

图2 试验后样件的状态

经过数据处理后,计算可得,存活率为50%时,在100个连杆样件中,交变载荷的幅值等于109.55 kN,连杆将有一半会发生疲劳破坏。

2 仿真模拟试验

为了利用仿真技术反验证疲劳试验的准确性,研究中特此根据疲劳试验的试验规范,约束边界及载荷加载方式对连杆的疲劳试验进行了仿真计算。

2.1 约束边界及载荷输入

根据疲劳试验中夹具对试样的约束情况,将连杆大头轴瓦内径全约束,模拟连杆受压载荷时,选取连杆小头内孔下底面120°范围加载。模拟连杆受拉载荷时,选取连杆小头内孔上顶面120°范围加载。加载载荷来自于试验计算结果。通过如下式推导:

其中,R为应力比-3.96;Fm为连杆疲劳的平均载荷幅值;FA为连杆疲劳的交变载荷幅值109.55 kN;Fmin为连杆疲劳的最小压力;Fmax为连杆疲劳的最大拉力。

由以上公式可以推导出,在50%的通过率下,Fmin为 -174.93 kN,Fmax为44.17 kN。将连杆疲劳的拉、压载荷分别代入连杆有限元模型中计算强度,并将有限元计算结果输出到疲劳分析软件Femfat中,计算连杆的疲劳安全系数。

2.2 试验结果与仿真结果对比

在疲劳计算软件Femfat中,考虑零部件存活率、材料的强化工艺及表面粗糙度等因素对连杆疲劳安全系数的影响,计算得到连杆杆身的最小安全系数为0.97,如图3。可以看出,连杆杆身安全系数在1.0左右的比较危险的区域与疲劳耐久试验样件失效的区域(图4)基本一致。

图3 模拟疲劳试验的安全系数分布云图

3 连杆在实际运行工况中的仿真计算

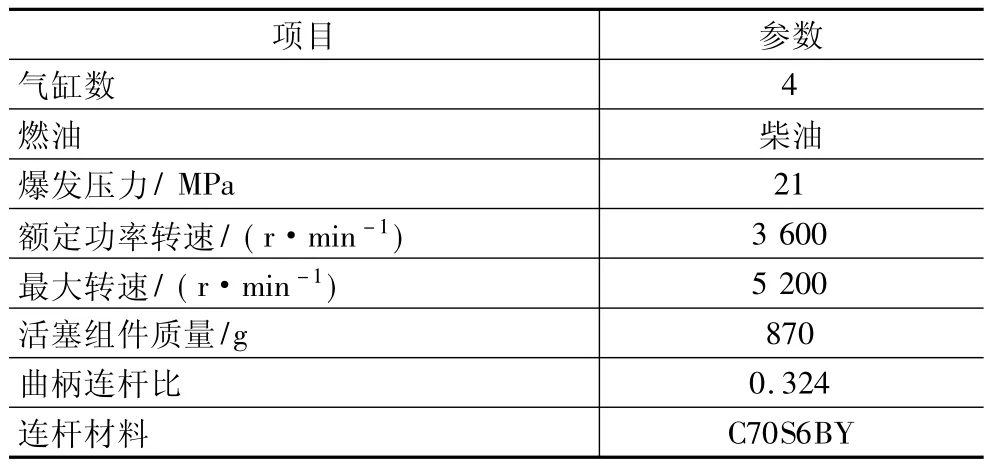

上汽商用车技术中心设计的1款连杆匹配发动机的主要规格参数如表2。

3.1 强度分析计算

通过以上发动机相关参数,计算出连杆在真实运行工况中,承受的最大爆压及最大惯性力载荷,利用Abaqus软件建立包含轴瓦,衬套,螺栓、连杆杆身及连杆盖在内的有限元模型[3],根据连杆组件在运行中的真实配合情况,建立相应约束边界及加载载荷等,分别计算得到连杆在装配工况、最大爆压工况及最大惯性力工况下的应力分布云图(图5~图7)。

表1 疲劳试验结果

图4 疲劳试验失效样件

表2 某型号发动机主要技术规格

可以看出连杆在装配工况,最大爆压工况及最大惯性力工况下,所受的载荷均小于材料的屈服强度极限560 MPa,满足零部件的设计要求。

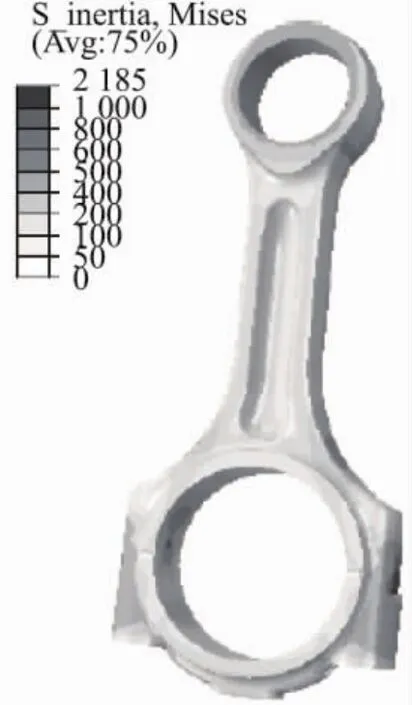

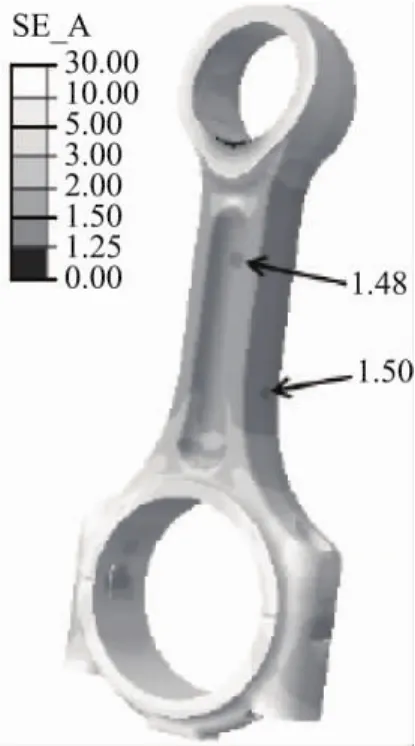

3.2 疲劳分析计算

实际中,结构失效的原因往往并不是其结构静强度不足,而是由材料的疲劳引起的。所谓疲劳,是指构件中的某点或者某些点承受交变应力,经过足够长的时间或次数累积作用之后,材料形成裂纹或完全断裂这样一个发展和变化的过程[1]。使用专门用于分析疲劳的软件Femfat,对连杆疲劳强度进行了评估,结果如图8,可以看出最小的连杆安全系数为1.48,考虑到安全余量及实践经验,满足最小安全系数大于1.25的要求。

图5 装配工况连杆应力分布

图6 最大爆压工况连杆应力分布

图7 最大惯性力工况连杆应力分布

图8 连杆疲劳安全系数分布云图

3.3 稳定性校核

连杆作为典型的杆件结构,必须要考虑压杆稳定性,即刚度是否满足设计要求。这是因为承受压力作用的杆件,当压力逐渐增大至某一限值F1时,会突然变弯的现象,称为失稳或屈曲失效。此时,F1可能远小于屈服强度载荷Fs(或抗压强度载荷Fb)。由于杆件失稳后将丧失继续承受原设计载荷的能力,其后果往往很严重。因此在设计受压杆件时,必须保证其有足够的稳定性。所谓的稳定性是指杆件保持原有直线平衡形式的能力[1]。

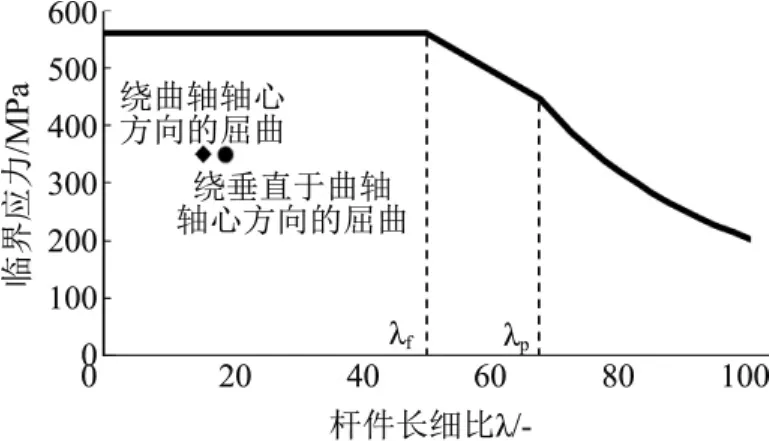

为了评估连杆的稳定性,利用欧拉公式及连杆的柔度公式,将连杆的相关参数代入到欧拉公式,得到临界应力总图如图9。

图9 连杆的临界应力总图

压杆的临界应力σcr与压杆所实际承受的轴向应力σ之比,为压杆的工作安全系数n,它应该不小于规定的稳定安全系数nst。因此压杆的稳定性条件为[1]:

一般而言,对于锻造材料的连杆,要求nst≥1.5,由临界应力总图可以得出连杆在曲轴轴心方向和垂直于曲轴轴心方向的工作安全系数n=1.6,均大于1.5,即满足连杆的稳定性要求。

4 结论

首先介绍了对新设计的连杆进行疲劳试验的规则及方法,通过建立有限元模型,对该疲劳试验进行了仿真分析,并对连杆在实际工作状态下所受的强度,疲劳强度也进行了仿真模拟,最后对连杆本身的稳定性进行了理论校核。可以得出以下结论:

(1)通过对连杆的疲劳试验与对疲劳试验的仿真模拟,可知2种方法得到的连杆的疲劳危险区域基本一致,互相验证了试验与仿真的准确性,及新设计产品的可靠性。

(2)对连杆在匹配机型真实的运行工况中进行模拟分析,确认了在装配工况下、最大爆压工况、最大惯性力工况下,连杆的强度与疲劳安全系数均满足设计要求。

(3)对连杆在匹配机型真实运行工况下通过理论推导,证明连杆满足稳定性要求。

同时,通过本文的研究,证明了有限元分析方法的分析结果足够可靠,在新产品设计、开发领域具有很大的参考价值,该分析方法可以缩短研发时间,节省成本费用,是节约生产以及试验研究的有效手段。

[1]倪樵.材料力学:第三版[M].武汉:华中科技大学出版社,2010.

[2]卢绪迪.某型柴油机连杆结构强度分析研究[D].哈尔滨:哈尔滨工程大学,2011.

[3]石亦平,周玉蓉.ABAQUS有限元分析实例详解[M].北京:机械工业出版社,2006.