三元催化剂低温活性材料的开发

2018-04-14HashimotoNakanishiKoyamaInoseTakeori等

【日】 M.Hashimoto Y.Nakanishi H.Koyama S.Inose H.Takeori等

0 前言

CO2作为全球变暖的重要因素之一,降低其排放的要求日趋严格,这就需要发动机应用能提高燃油效率的技术,如发动机减轻质量、高效燃烧、小型化增压以及混合动力系统。然而,这些技术降低了排气温度,导致催化剂活性降低,排放增加。为此,低温区域净化尾气的催化剂(低温活性催化剂)的开发迫在眉睫。

Au基催化剂[1-2]和氧化铈负载的钯(Pd/CeO2)催化剂[3-4]可以在低温下氧化CO,同时利用反应产生的热量净化碳氢化合物(HC)和氮氧化物(NOx),其可以用于低温活性催化剂。然而,Au基催化剂的热耐久性较低,这使其在汽车上的应用受到挑战。Pd/CeO2催化剂的CO氧化温度区域高于Au基催化剂,其耐热性适用于汽车催化剂。因此,重点研究Pd/CeO2催化剂,并针对提高其低温活性进行了研发。

本文的研究表明,Pd/CeO2催化剂中Pd颗粒的直径越小,催化剂的CO氧化温度越低,CO和水的共存也可以降低氧化的温度[5]。

低温氧化的机理为:使用CeO2材料作为Pd的载体材料使Pd具有高的分散性(图1),同时小直径的Pd颗粒增加了Pd和CeO2材料的接触界面,促进了低温下CeO2材料表面活性氧的释放。

图1 Al2O3和CeO2上Pd颗粒尺寸的对比

同时,尾气中的水覆盖了活性区域,使其在Pd/Al2O3载体上的性能降低。而在Pd/CeO2载体上,在水和氧共存的条件下,CeO2表面的水使活性氧增加,从而降低CO氧化温度。这些研究结果之前已有报道。

为了提高低温下Pd/CeO2的活性,对在CeO2中添加一些元素进行了研究,发现Zn的性能最好。此外,还对催化剂活性温度降低的详细机理进行了研究。

发动机催化剂采用Zn/CeO2材料,这对抑制重复发动机排放试验后的性能降低具有一定的挑战性。本研究对材料的成分进行了改进,同时开发出了低温活性材料。此外,还对新材料应用于后级催化器进行了研究。本文着重研究了新催化剂的改性及其净化机理。

1 试验

1.1 起燃性能的评估方法

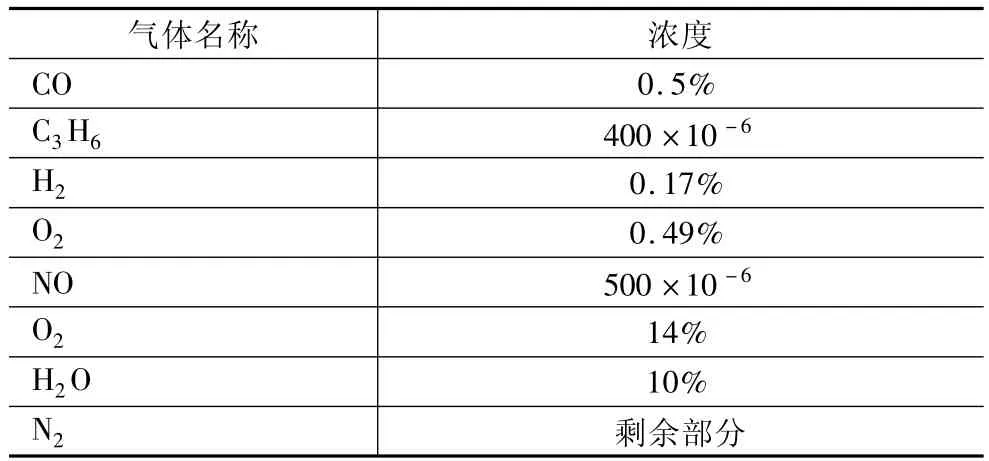

在1套催化反应设备中使用标准气评估起燃性能。表1列出了用于评估的气体条件。

统一使用长度为60 mm、直径为25.4 mm的试样进行试验。在升温速率为20℃/min和空速为50 000 h-1的条件下进行评估。以 CO、HC和 NOx转化率50%(T50)时的温度为评价标准。

表1 标准气体试验的气体成分

1.2 热老化

试样在有反应气体环境的反应炉内进行老化。气体环境在化学计量比混合气(80 s)和稀混合气(20 s)之间交替变化。试样在980℃温度下进行老化20 h。

1.3车辆评估

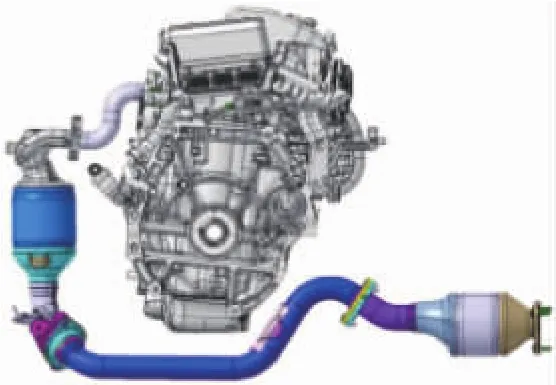

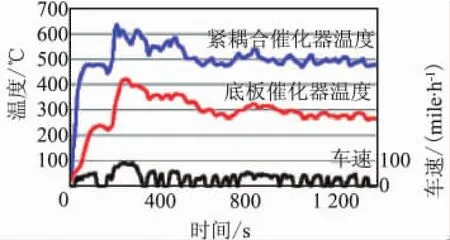

在2011年Civic车型PZEV(直列4缸1.8 L)上进行尾气排放评估,主要进行LA4循环试验。图2示出了排气净化装置的配置。

图2 试验车辆的三元催化器配置

采用上述排气配置是为了降低2011年Civic车型PZEV的排气温度。排气配置采用2个催化器,分别是紧耦合式(CC)和底板式(UF)。使用HORIBA生产的排气分析仪进行分析。

1.4 催化器容积

催化器采用的陶瓷载体与2011年Civic车型试验车辆的尺寸相同。紧耦合和底板下方催化器的目数均为600目、壁厚均为3.5 m-inch①为了符合原著本意,本文仍沿用原著中的非法定单位——编注。。这两个催化器的容积都是 0.8 L。

1.5 发动机老化

用于车辆评估的催化器都在发动机台架上进行24 400 km的等效老化试验。发动机老化循环为在化学计量比混合气运行30 s后,在稀混合气和浓混合气之间进行脉冲交替运行。最大催化器温度为1 000℃。老化试验时发动机使用日本常规汽油(硫含量<10×10-6)。

2 结果和讨论

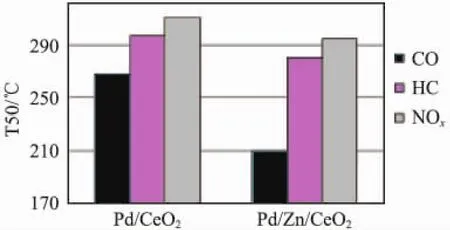

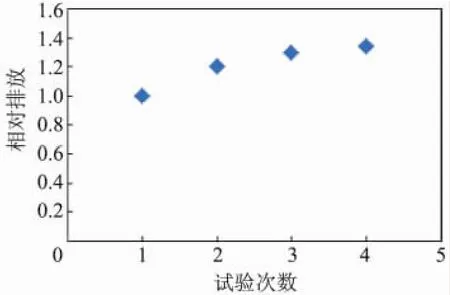

2.1 采用Zn添加剂改善活性温度的研究

因为具有释放氧的功能,Pd/CeO2能在低温下氧化CO。在CeO2中添加其他元素可以降低材料表面的氧结合力,并通过加速氧的释放来提高低温活性。选择质量百分数为5%的Zn作为添加剂可以达到最好的起燃性能。图3示出了添加Zn和不添加Zn三元催化器的起燃性能。Zn添加剂使CO的T50降低了约60℃。

图3 标准气体试验中Pd/CeO2和Pd/Zn/CeO2起燃性能对比

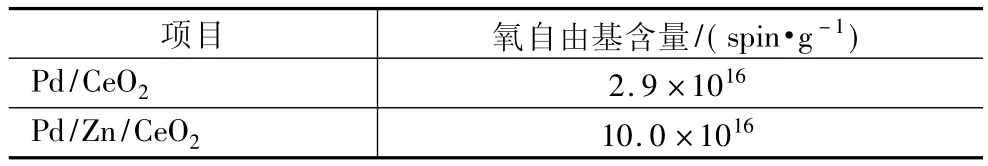

下一步,使用电子自旋共振(ESR)技术来测量Pd/Zn/CeO2和Pd/CeO2的活性氧,阐释 Zn添加剂降低CO氧化温度的效果。表2列出了测量结果。由于Zn添加剂增加了活性氧的含量,可以推测Zn增强了材料表面释放氧的能力。

表2 电子自旋共振(ESR)时活性氧含量对比

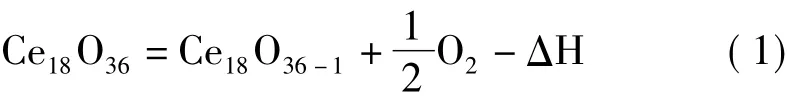

为了理论验证,进行了CeO2和Zn/CeO2表面氧结合力的第一性原理计算。构建了由18个Ce原子和36个氧原子组成的CeO2(111)表面模型,其中表面模型第一层Ce原子被Zn原子替代。对如下反应中的脱附焓作为稳定性判据进行了研究(就Pd/CeO2而言):

利用基于密度泛函理论(DFT)DMol3程序,应用具有周期性边界条件的固体表面进行了第一性原理计算。

关于计算条件,使用Vosko-Wilk-Nusair(VWN)的局域密度近似(LDA)作为泛函数,将偏振双数值基组(DNP)基组作为基底函数,用DFT半核伪电位(DSPP)来计算内核。基于这些计算结果,可以认为脱附焓越低,材料更容易释放氧。结果如图4所示。

图4 CeO2和Zn/CeO2表面氧脱附焓对比

结果表明,Zn取代降低了材料表面氧的脱附焓。图5示出了带Zn和不带Zn的电荷密度差异。

图5 CeO2和Zn/CeO2电荷密度对比

Zn添加剂降低了电荷密度,降低了表面氧结合力。

基于上述结果,Zn添加剂降低CO氧化温度的机理为:CeO2中添加Zn,降低了CeO2表面的氧结合力,增加了释放氧的能力,从而提高了低温氧化CO的能力。

2.2 Pd/Zn/CeO2效果在发动机上的验证

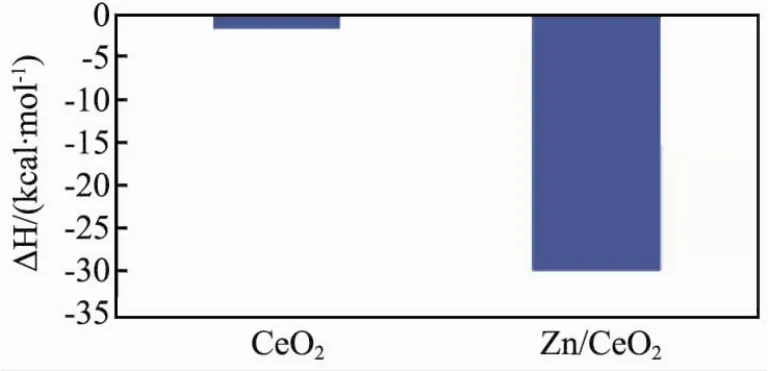

对使用Pd/Zn/CeO2材料的催化器进行LA4试验循环的重复排放性能测试。图6示出了CO排放测试结果。

图6 Pd/Zn/CeO2催化器使用LA4试验循环进行重复发动机试验时的CO排放量

CO排放随着试验次数增加而增加。这表明由于重复发动机试验导致催化器自身性能的降低。因此,在重复发动机试验前后,在一组标准气体起燃试验中催化器起燃性能进行了测试。图7示出了测试结果。结果表明,重复发动机试验后的催化器CO、HC和NOx的T50温度升高,起燃性能降低。

图7 重复发动机试验前后的起燃性能对比

2.3 重复发动机试验后催化器性能降低的分析

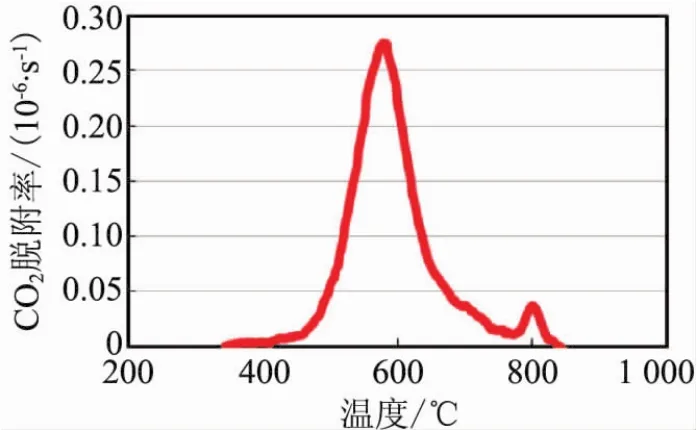

假设催化器性能的降低原因是由于中毒。于是对重复发动机试验后的催化剂表面吸附物进行热解气相色谱分析。这种方法可以识别吸附在催化剂表面的有机物、CO2、H2O和其他物质。在催化剂表面吸附物中未检测到有机物,只有H2O和CO2。接下来,为了研究吸附在催化剂表面的CO2的脱附温度,进行了CO2程序升温脱附(CO2-TPD),图8示出了结果。

CO2脱附峰值出现在600℃和800℃(图8)。这些结果有力说明了催化器性能降低的原因是CO2的吸附。为了分析CO2的吸附类型,在氧化环境下使用原位红外光谱法观察催化剂表面。图9示出了结果。

图8 重复发动机试验后Pd/Zn/CeO2的CO2-TPD谱

图9 发动机重复试验后Pd/Zn/CeO2的原位红外光谱(①发动机重复试验后,②500℃热处理,③600℃热处理,④700℃热处理,⑤800℃热处理。所有热处理时间为5 min)

在重复发动机试验后,催化剂表面有碳酸盐(1 350~1 380 cm-1)吸附物,可以确定被吸附的CO2以碳酸盐的形式存在。随着热处理温度的升高,碳酸盐逐渐减少,在800℃的热处理温度下,碳酸盐吸附物消失了。为了研究碳酸盐和起燃性能的关系,在重复发动机试验后,再次对催化器在空气中进行500℃、600℃、700℃和800℃的热处理。在与原位红外光谱相同的条件下评估起燃性能。图10示出了CO-T50的结果。

热处理温度达到600℃以上时性能逐渐恢复,热处理温度达到800℃时恢复到了初始性能(热老化后)。这些结果表明,碳酸盐是重复发动机试验后催化器性能降低的原因,在800℃的热处理温度下,催化器性能可以恢复。另外,基于CO2-TPD谱(图8),峰值出现在600℃和800℃,推测存在2种类型的碳酸盐。

图10 热处理温度与起燃性能的关系

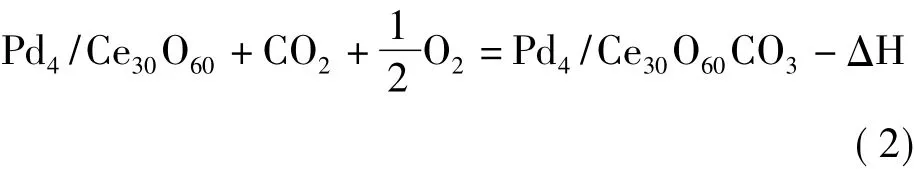

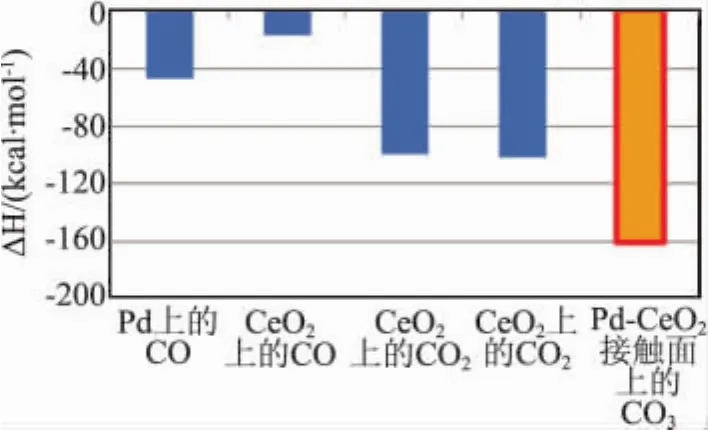

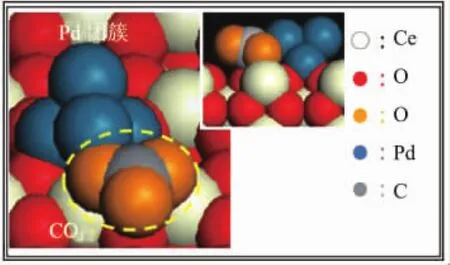

为了从理论上研究吸附点,对催化剂表面Pd/CeO2和碳之间结合力进行了第一性原理计算。构建了由30个Ce原子和60个氧原子组成的CeO2(110)表面模型。一个由4个Pd原子组成的团簇被定位在这个表面上,构建了碳氧化物(CO、CO2和CO3)的吸附模型,同时对如下反应式中的脱附焓进行研究(就CO3而言),将其作为稳定性判据。

计算条件与Zn添加剂的计算相同。此方程中的吸附焓越低(ΔH),意味着碳氧化物在Pd/CeO2上的吸附越强。图11示出了结果。

图11 不同碳氧化物在Pd、CeO2和Pd/CeO2上的吸附焓对比

推测CeO2上吸附的吸附焓随着氧原子数相对于碳原子的增加呈线性降低,并以碳酸盐的形式稳定吸附。关于碳酸盐在CeO2上的吸附,推测在Pd和CeO2界面之间的碳酸盐吸附焓低,并且界面强烈中毒。关于在600℃和800℃上的峰值,假设600℃的峰值代表上吸附的碳酸盐,800℃的峰值代表Pd-CeO2接触界面上吸附的碳酸盐。图12示出了通过仿真确定的碳酸盐吸附的类型。

图12 Pd/CeO2上碳酸盐的结构图

假设碳酸盐、Pd和Ce被固定在发生强力吸附的3个点上。另外,推测界面上碳酸盐的存在产生了空间阻隔,阻止了氧从CeO2上的释放。

基于上述假设,重复发动机试验后的催化器性能降低的机理推测如下:在Pd/CeO2接触界面上吸附的碳酸盐阻碍了Pd-CeO2界面附近氧的释放,导致催化器性能降低(图3)。

2.4 碳酸盐导致性能降低的解决措施

基于上述机理,认为可以通过增强另一种物质吸附CO2以控制Pd-CeO2界面上碳酸盐的吸附(图13)。

图13 Pd/Zn/CeO2失活及解决措施

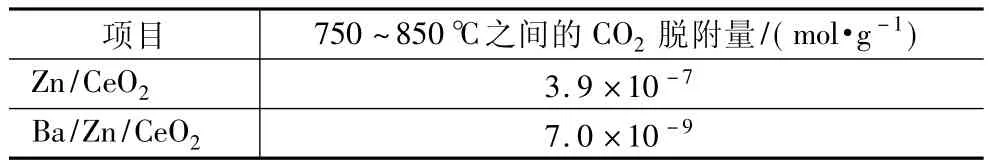

在材料中添加了一种基本物质Ba。Ba质量含量为3%。重复发动机试验后进行CO2-TPD测试,并对比了Pd-CeO2界面上碳酸盐的吸附。表3列出了结果。

表3 CO 2脱附量结果

结果表明,添加Ba降低了750~850℃之间的CO2吸附量(吸附在Pd-CeO2界面上的碳酸盐)。

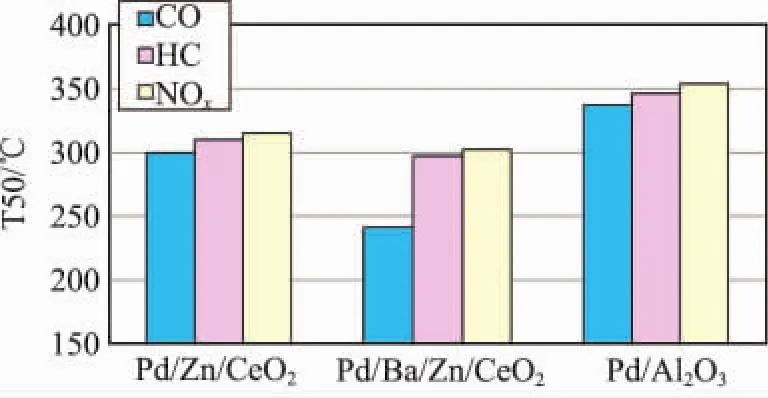

接着对比了重复发动机试验后催化器的起燃性能,以验证添加Ba对催化器性能的影响。图14示出了结果。

结果表明,添加Ba与Zn/CeO2或Al2O3相比,降低了CO、HC和NOx的起燃温度(T50)。

图14 不同Pd载体材料起燃性能的对比

这些结果表明,添加Ba抑制了重复发动机试验后由碳酸盐吸附引起的性能降低。因此,Ba/Zn/CeO2材料在低温下具有较高的活性。

2.5 三元催化器采用Ba/Zn/CeO2材料的研究

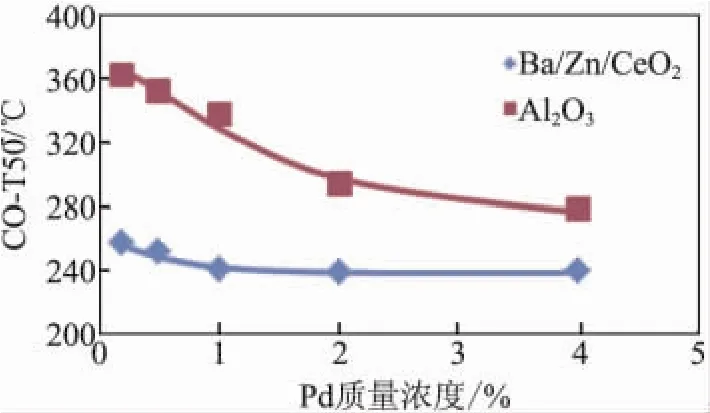

图15示出了研究Pd浓度对Ba/Zn/CeO2起燃性能的影响。

图15 起燃试验中Pd浓度对Ba/Zn/CeO2或Al2 O3的影响

当Pd浓度较低(质量百分数 <1%)时,Al2O3和Ba/Zn/CeO2的起燃温度(CO-T50)差值大约为100℃。随着Pd浓度的升高,差值缩小到40℃。起燃性能降低的差值缩小的原因是Pd烧结。因为Ba/Zn/CeO2的表面积小于Al2O3,高Pd浓度区域Pd颗粒之间的距离减小进一步造成了烧结。根据这一结果,发现将Ba/Zn/CeO2应用到贵金属相对较少的后级催化器比前级催化器更合适。

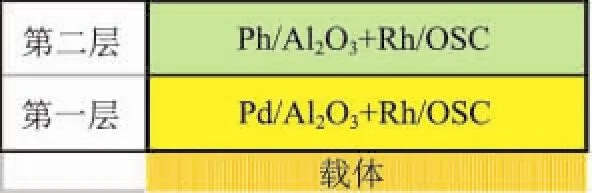

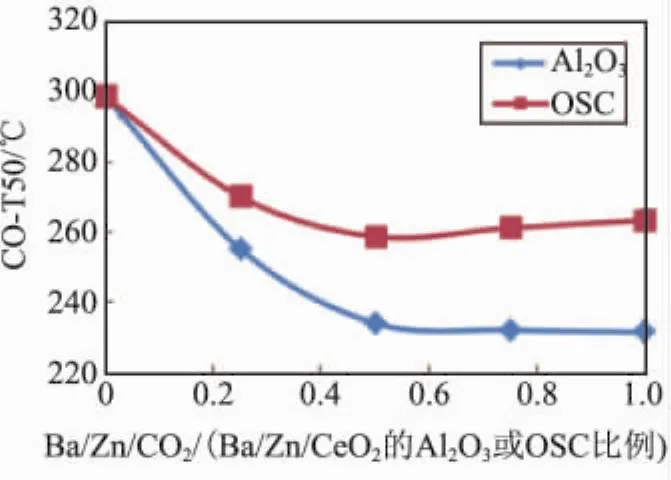

对Ba/Zn/CeO2应用到传统催化器进行了进一步研究。图16示出了传统催化器结构。第一层由Pd、Al2O3和储氧材料(OSC)组成,第二层由Rh、Al2O3和OSC材料组成。因为Ba/Zn/CeO2是Pd的载体材料,于是用Ba/Zn/CeO2替换Al2O3或OSC材料。研究了这些材料的比例对起燃性能的影响,结果如图17所示。

随着Ba/Zn/CeO2比例的提高,起燃性能变得越来越好。结果还表明了替换Al2O3比替换OSC材科更有效。基于上述结果,在三元催化器第一层上用Ba/Zn/CeO2替换Al2O3是有效的。

图16 传统催化器结构图

图17 起燃试验中三元催化器第一层的Al2 O3或OSC更换为Ba/Zn/CeO2的比例对起燃性能的影响

为了评估Ba/Zn/CeO2在车上的低温起燃效果,采用图2所示的催化转化器配置进行LA4试验循环的车辆排放试验。每个催化器的温度如图18所示。UF催化器温度比CC催化器大约低200℃,温度变化范围为250~400℃。

图18 LA4试验循环中催化器的温度变化

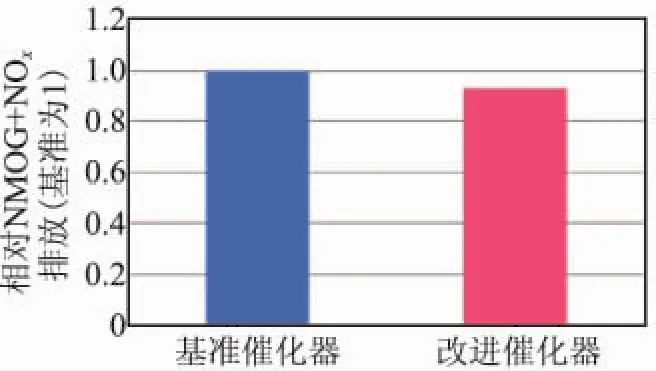

采用基准UF催化器和其第一层上用Ba/Zn/CeO2替换Al2O3的新开发催化器进行测试,对Ba/Zn/CeO2的引入效果进行了评估。图19示出了结果。

结果表明,Ba/Zn/CeO2催化器的排放量降低了10%,同时也确认了其对起燃性能的改进效果。

新开发的低温活性材料已应用在2016年Civic车型的量产催化器上。

图19 基准催化器和改进催化器的车辆排放

3 结语

Pd/CeO2材料中添加Zn具有良好的低温活性。重复发动机试验后催化剂材料性能降低,推测造成这种性能降低的原因是Pd-CeO2界面上产生碳酸盐吸附物。

Pd/Zn/CeO2材料中添加Ba降低了Pd-CeO2界面上碳酸盐的吸附,从而抑制了催化器性能的降低。采用Pd/Ba/Zn/CeO2材料的催化器在车辆试验中表现出了较高的性能。

同时证明,即使采用高燃烧效率和小型化增压等发动机新技术会使排气温度降低,Ba/Zn/CeO2也会对降低排放有一定的效果。

[1]Haruta M.Low-temperature combustion catalysts-mainly for CO oxidation-[J].Journal of the Japan Petroleum Institute,1994,37(5):480-491.

[2]Date M,Haruta M.Support effects on the catalysis of gold nanoparticles and their applications[J].Catalysts & Catalysis,2005,47(1):8-13.

[3]Meng F L.[J].Catalysis Letters,1998,50(3):205-209.

[4]Slavinskaya E M.[J].Applied Catalysis B,2015,166-167:91-103.

[5]Yoshiyuki N,Hiroki,Masanori T,et al.Honda R&D Technical Review,22(2).