深部开采钻孔校验中钻进速度对钻杆转速影响的试验研究*

2018-04-13岳立新杨全春郝志勇周正啟

岳立新,杨全春,郝志勇,周正啟

(辽宁工程技术大学 机械工程学院,辽宁 阜新 123000)

0 引言

近年来,随着矿井高强度的回采作业及开采深度的逐渐增加,高应力作用下采场煤岩动力破坏现象频度急剧增大[1-3]。同浅部回采相比,危险性和破坏性更大,其对深部煤层高效安全回采构成极大威胁。

针对动力灾害突出的区域,不同的学者在提出一系列敏感性指标对其危险性进行直接或间接预警的同时[4-8],深刻研究了影响预测指标的各种因素,以减小预测误差,实现高效、精确预警。李忠华等[9]在基于钻屑温度预测冲击地压的理论上,研究了钻进速度对钻屑温度的影响,提高了利用钻屑温度法预测的准确性;唐巨鹏等[10]通过研究不同煤体力学参数对钻屑量的影响,提出利用新钻屑量公式对冲击地压危险性进行准确预测;朱丽媛等[11]依据对钻杆扭矩影响条件的分析,指出了钻进速度对钻杆扭矩的影响,完善了钻杆扭矩法预测冲击地压的理论体系。因此,针对不同的预测指标,分析对其产生影响的因素,完善预测理论,具有重要的实践指导意义。

本文在自主研制的钻孔多参量采集设备的基础上,验证了利用钻杆转速法测定煤体应力大小的可行性。并通过分析在不同钻进速度下钻孔时钻杆转速的变化规律,得出二者之间的对应变化关系,这对减小转速对冲击地压等动力灾害的预测误差及深部煤炭高效安全回采具有重要意义

1 钻进速度与钻杆转速理论分析

1.1 钻头破煤机理分析

钻头作为钻孔过程中切削破煤的关键零件,其性能的好坏直接影响着钻削设备所测定的不同参量的准确性。而切削刃作为钻头破岩的主要部分,对其工作机理的研究可以深刻了解钻头破煤岩时的受力规律。

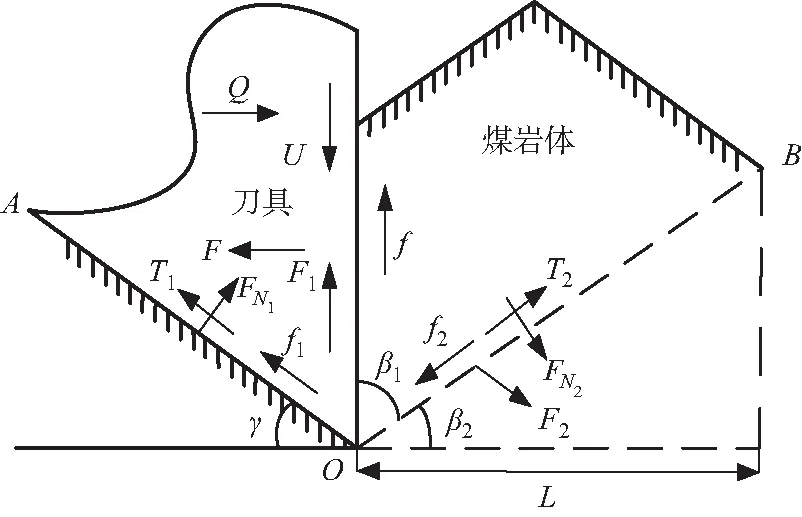

目前,大部分学者普遍认为钻头在钻进煤岩体时以剪切破碎、切削破碎为主,挤压破碎为铺,当煤岩体硬度较低时,钻头切削刃通过吃入煤岩体层使煤岩体在切向力的作用下不断产生塑性流动,以实现切削破碎。当煤岩体硬度较大时,切削刃在不同大小扭力作用下接触并破碎煤岩体,使煤岩体呈现不同程度的剪切破坏。即随着扭力的增大,钻头刀片逐渐向前推进使煤岩体剪切破坏程度逐渐增大,直到产生大剪切破坏,之后扭力又突然减小,刀具切削刃又使煤岩体开始进行从小剪切到大剪切的变化过程,此过程的反复进行是确保钻头实现高性能的基础。若只考虑在切向力和轴向力作用下煤岩体剪切破坏过程,则整个煤岩体剪切破坏的简化受力分析图示[12]如图1所示。

图1 煤岩体剪切破坏简化受力分析Fig. 1 Simplified stress analysis diagram for shearfailure of coal and rock mass

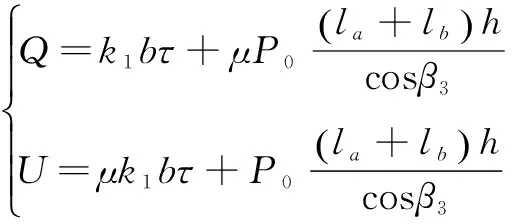

对于刀具而言,由水平、竖直方向保持平衡可得:

Q=F+f1cosγ=F+μFN1cosγ

(1)

U=F1+f=F1+μF

(2)

式中:U,Q为钻头刀具作用给煤岩体的轴向力和切向力,N;μ为钻头与煤岩体的摩擦系数;F为煤岩剪切破碎时,切屑作用在刀具上的水平方向的力,N;F1为煤岩对其的抗切入阻力,N;FN1为F1分解为垂直工作面OA的力,N;f1为FN1在OA面上产生的摩擦力,N;f为竖直方向由F引起的摩擦力,N;γ为切削刀具后角。

同时由几何关系可得:

FN1=F1cosγ

(3)

联立式(1),(3)可得:

Q=F+μF1cos2γ

(4)

由煤岩体剪切过程受力平衡可得:

(5)

式中:T2,FN2分别为煤岩体沿剪切面OB破碎时,钻头刀具作用在煤岩体上的合力F2分解到平行和垂直剪切面的力,N;β1为切削面与剪切破坏面的夹角。且力FN2在剪切面上产生的附加阻力f2为:

f2=μ1FN2

(6)

式中:μ1为沿剪切面的煤岩体内摩擦系数。

由于在剪切煤岩体过程中沿剪切面的受力保持平衡可得:

μ1FN2+S1τ=T2

(7)

联立式(5),(7)可得:

(8)

假设:

(9)

则可得:

F=kLτ

(10)

又因钻头刀具的切削厚度b与切削产生的断裂面积成比例,则:

F=k1bτ

(11)

式中:k1为煤岩体切削断裂面积与切削厚度的比例系数。分别将式(1),(2)与(11)联立可得:

(12)

其中:

(13)

式中:P0为煤岩体抗压强度,MPa;S为煤岩体与钻头的接触面积,m2;la,lb为钻头刀具刀片长度,m;h为钻头每转进给量,mm/r;β3为刀具后面与前刀面的夹角。且在实际钻削时,γ值较小,cosγ近似为1,则联立式(12),(13)可得:

(14)

同时可得钻头刀具作用在煤岩体上的合力F2为:

(15)

其中,

(16)

通过上述分析可得,钻头在切削破煤过程中,刀具作用给煤岩体的轴向力U和切向力Q以及作用在煤岩体上的合力的大小F2都与钻头刀具参数及煤岩体力学性质有关。在钻机、钻杆及钻头参数一致的条件下,以恒定速度进行钻孔,刀具对煤岩体的各作用力的大小主要取决于煤岩体的力学性质。

1.2 钻杆转速理论分析

在钻孔过程中,钻机的加压及回转机构通过钻杆向钻头施加作用力。钻头在轴压和回转扭矩的作用下不断切削破煤[13-17],且在切削过程中产生的阻力使钻杆具有一个阻力拒,即钻杆扭矩M0,其计算方法如下:

(17)

式中:R为钻头半径,m;r为刀具切削刃的任意半径,m;Fm为总阻力,N。

Fm=F3+μF4

(18)

式中:F3为单位刀刃上所受的切削阻力,N;F4为作用在单位刀刃上的平均轴压,MPa。

根据钻头刀具的破煤机理可得,在钻孔过程中作用在单位刀刃上的切削阻力与煤岩体剪切破坏时刀具作用在其上的力相对应,则可得:

(19)

同时作用在单位刀刃上的平均轴压F4也可以表示为:

(20)

式中:G为切削刀具自重,N。

联立式(17)~(20)可得:

(21)

联立式(17),(21)可得钻孔过程中的钻杆扭矩M0为:

(22)

假设钻机正常工作时的额定功率为P。则有钻杆的转速表示为:

(23)

则联立式(22),(23)可得:

(24)

由式(16),(24)可得,钻孔过程中钻杆转速与煤岩体参数、刀具参数、钻头翼数有关,利用同一钻孔设备向相同煤体中钻孔时,除了钻头每转进给量h随着钻进速度变化外,其余各参量均保持不变,钻进速度越大,h越大,钻杆转速越小,由此可得钻机正常工作时的钻进速度对钻杆转速有较大影响。

2 试验研究2.1试验系统简介

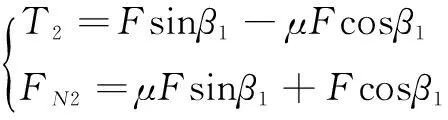

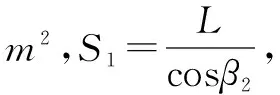

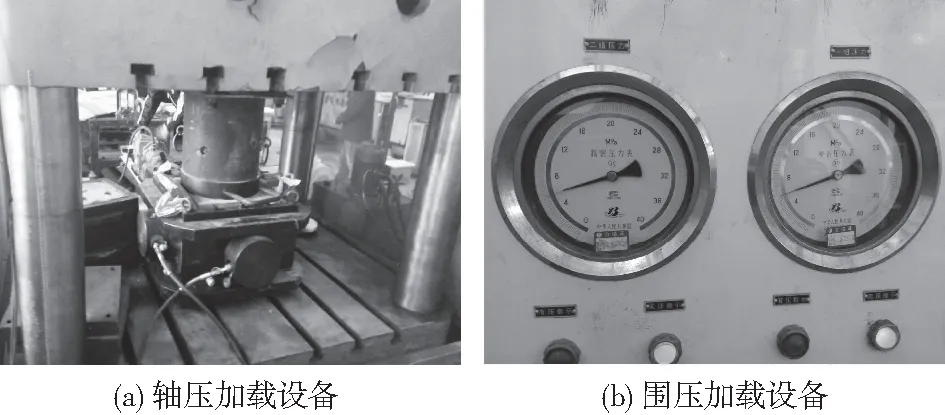

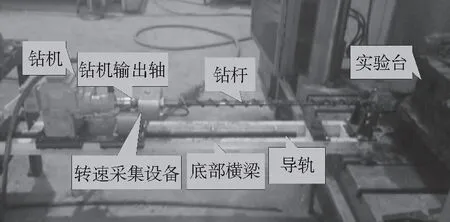

试验系统主要由钻进装置、测试装置和加载装置组成。钻进装置主要采用风动钻机、麻花钻杆和直径为42 mm的两翼钻头,钻孔时,将风动钻机固定在配套的水平横梁上,同时通过在横梁下部合理安设刻度尺并配合计时器来控制钻进速度的大小;测试装置通过将自主研制的YD23(A)-C多参量钻孔采集仪安设在钻机输出轴端来对钻杆转速进行实时测定,并利用串行口将采集的转速数据上传到计算机中进行显示和分析;加载装置采用如图2中所示的YAM-500t微型控制电液伺服压力机及空气压力试验机分别对制备试件加载不同大小的轴压和围压,以使试件具备不同大小的应力及强度特性。整个试验系统的实物如图3所示。

图2 轴压、围压加载设备Fig.2 Axial compression, confining pressure loading equipment

图3 试验测试系统实物Fig.3 Physical test system diagram

2.2 传感器简介

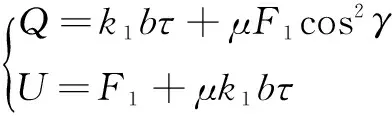

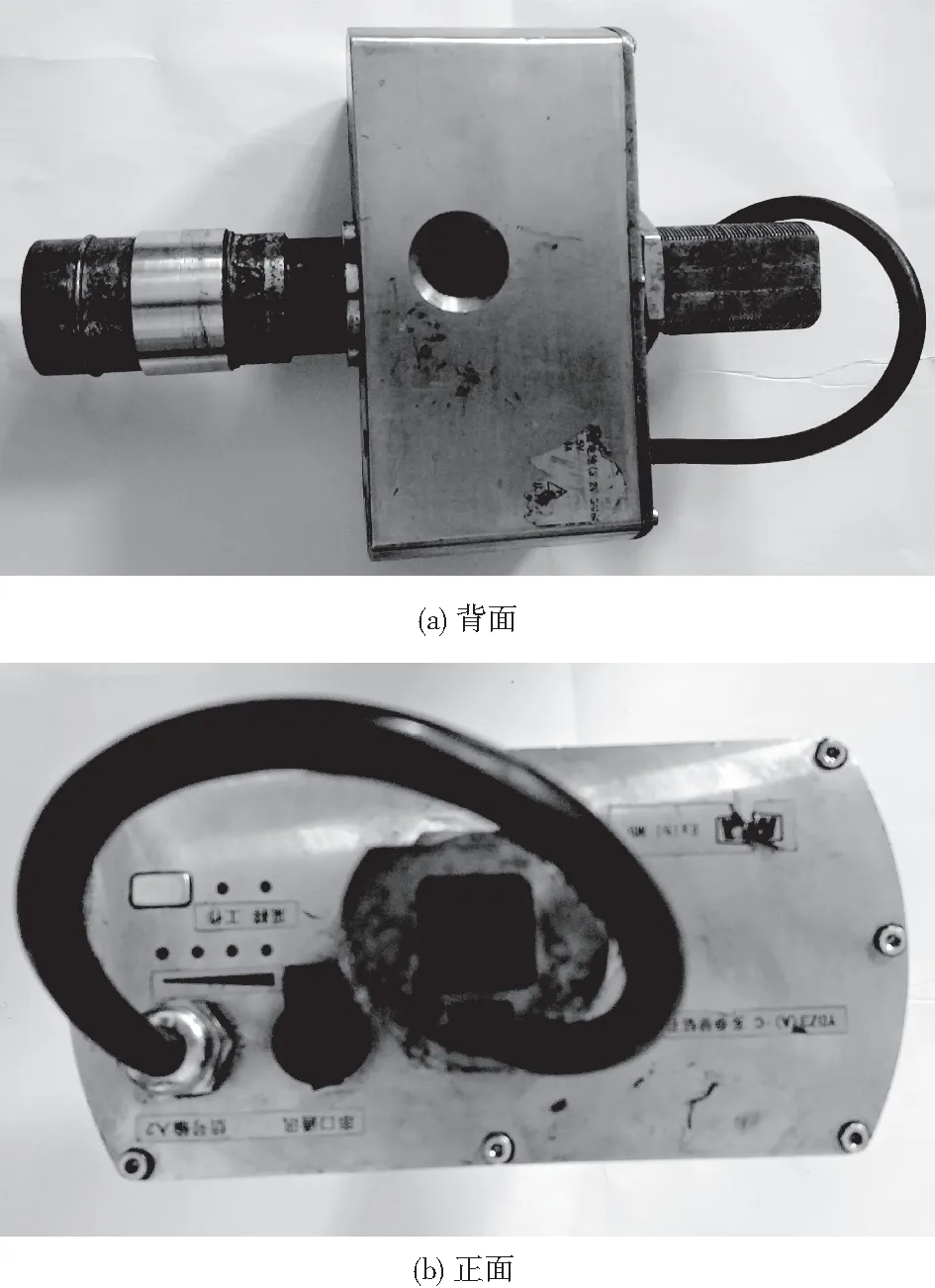

本试验利用自主研发的YD23(A)-C多参量钻孔采集仪中安设的磁阻传感器对转速信号进行识别,即当标准检测物沿着敏感轴方向经过时,使磁阻传感器感应出一个正弦信号,用来识别转速信号。该钻孔设备通过在钻台上安装标准检测物,在旋转过程中,安装在钻机旋转轴上的采集仪中的磁组传感器感应输出正弦信号,采集仪内部的转速通道通过计算信号脉冲数来对转速进行测定。整个转速采集仪的实物如图4所示。

图4 转速采集仪实物Fig. 4 Speed acquisition instrument physical map

2.3 试验试件制作

本次试验试件模型选用与煤体相似材料制作,依据相似材料强度的配合比表,选取相应抗压强度的配合比值,将水泥、沙子、水和煤体按比例混合,搅拌均匀后放置在400 mm3的试件制作模具中,标况下养护25 d后进行实验。本次试验共制备8个试件,并用1~8号进行标记,将1~4号制备试件用于研究钻杆转速与煤体应力关系的试验,5~8号制备试件用于研究钻杆转速与钻进速度关系的试验,试件制作模具及所制作试件模型分别如图5,图6所示。

图5 试件制备模具Fig. 5 Specimen making mould

图6 试件模型 Fig.6 Specimen model

2.4 试验步骤简介

本次试验按照如下步骤进行:

1)将装有制备试件的钻屑容器放置到试验台中央,连接好钻机、钻杆、转速采集仪以及试验所用的各种机械和动力装置;

2)设定转速采集设备及轴压、围压加载设备的初始性能指标;

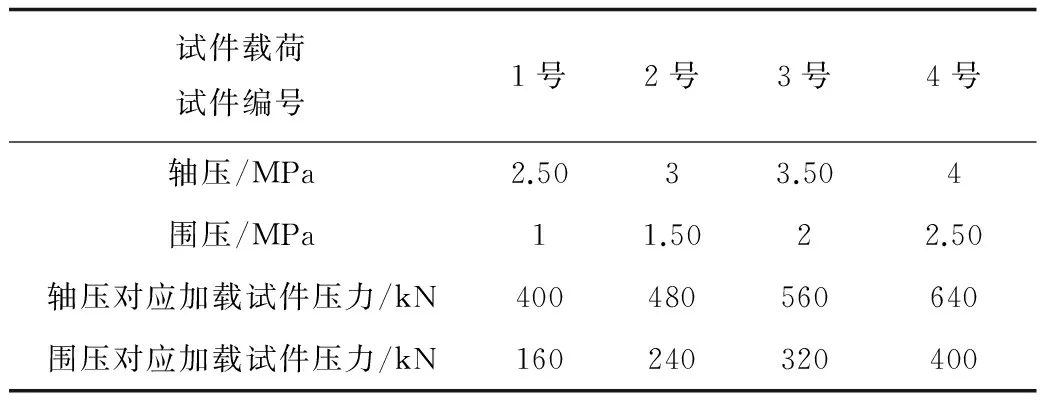

3)钻孔前按照表1所设定的值对#1~4号试件加载不同大小的轴压、围压,同时#5~8号试件加载相同的轴压和围压,大小分别为3 MPa和1.50 MPa;

表1 试件加载记录

4)开启钻机,打开转速采集仪,实时测定钻孔时的钻杆转速,并利用横梁下部所安设的刻度尺及秒表对钻进速度进行控制,钻孔深度为380 mm;

5)钻孔结束后,关闭加载设备及转速采集仪的电源,利用串行口及计算机对采集的转速数据进行回收和分析。

2.5 试验结果分析

本试验通过对试件加载的围压和轴压来模拟井下深部煤层所受水平地应力和垂直地应力,相应试件的有效煤体应力值依据文献[18]推导为:

(25)

式中:σa为垂直地应力,MPa;σb为水平地应力,MPa;σs为有效煤体应力值,MPa;pm为钻孔形成后周围瓦斯压力,MPa;pn为钻孔非弹性区瓦斯压力,MPa,由于本试验暂不考虑瓦斯含量的影响,则试件有效煤体应力值为:

(26)

依据式(26)可得1~4号试件的有效煤体应力值为1.50,2,2.50,3 MPa;5~8号试件的有效煤体应力值为2 MPa。

在试件煤体强度及钻孔前钻杆空转转速相同的条件下,先以0.23 m/min的钻进速度对1~4号试件进行钻屑试验,钻孔时间为100 s,再以0.20,0.25,0.30,0.35 m/min的钻进速度分别对5~8号试件进行试验,分别测定钻进1~8号试件时的钻杆转速,并在钻孔结束后对数据进行回收、分析及处理。

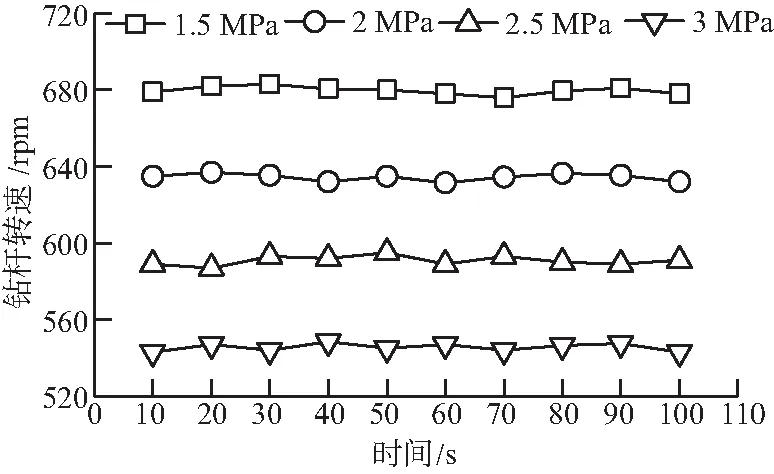

考虑到钻杆抖动对采集转速数据的影响,取1~4号试件钻孔时每10 s采集的转速数据平均值进行分析,可得不同煤体应力条件下钻杆转速时程变化曲线如图7所示。

图7 钻杆转速时程曲线Fig.7 Drill pipe rotation speed curve

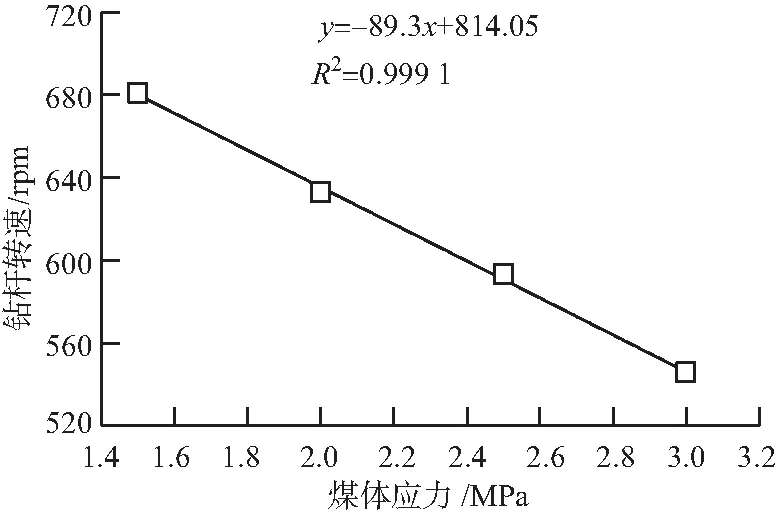

通过图7可得,由于制备试件尺寸较小,钻孔过程中所测得的钻杆转速值变化不大,且在钻进速度一致的条件下,煤体应力对钻杆转速产生显著影响。煤体应力越大,钻杆转速越小,当煤体应力大小分别为1.50,2,2.50,3 MPa时,相应条件下整个钻孔过程的钻杆转速平均值分别为681.30,634.20,592.50,546.10 rpm,取二者进行分析可得钻杆转速和煤体应力大致满足的线性拟合关系如图8所示。

图8 钻杆转速与煤体应力关系Fig.8 Drill pipe rotation speed and the coal stress diagram

从图8可得,钻杆转速与煤体应力满足的拟合关系式为:

y=-89.30x+814.05

(27)

式中:y为钻杆转速,rpm;x为煤体应力,MPa。

通过实验室试验分析及式(27)可得,在钻进速度、煤体强度、钻杆推力及钻头参数一致的条件下,钻杆转速与煤体应力之间近似呈负相关关系,即钻杆转速随着煤体应力的增加而减小。钻孔时,煤体应力增大,钻头、钻杆与孔壁摩擦增大,钻削阻力增大,钻杆排屑扭矩增加,在恒率下钻孔时转速减小,相反,当煤体应力减小时,阻力减小,钻杆转速增大。由此可得,钻杆转速和煤体应力之间有着很好的对应关系,可以通过测定钻孔时的钻杆转速来反映煤体应力的大小,钻杆转速可以作为煤矿冲击动力灾害的预测指标。

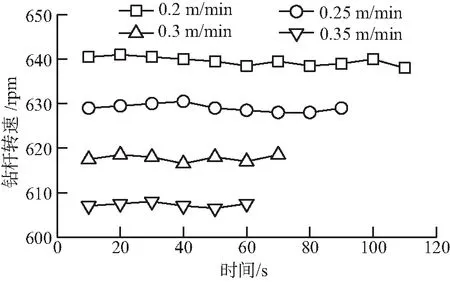

为了减小通过钻杆转速值测定煤体应力大小的误差,选取5~8号试件进行试验分析,记录在不同钻进速度条件下钻杆转速随时间的变化情况,依据同样的处理方法,取每10 s的转速平均值进行分析,可得钻杆转速平均值与钻进时间的变化关系曲线如图9所示。

图9 不同钻进速度下钻杆转速平均值曲线Fig. 9 Average speed curve of drill pipe under different drilling speeds

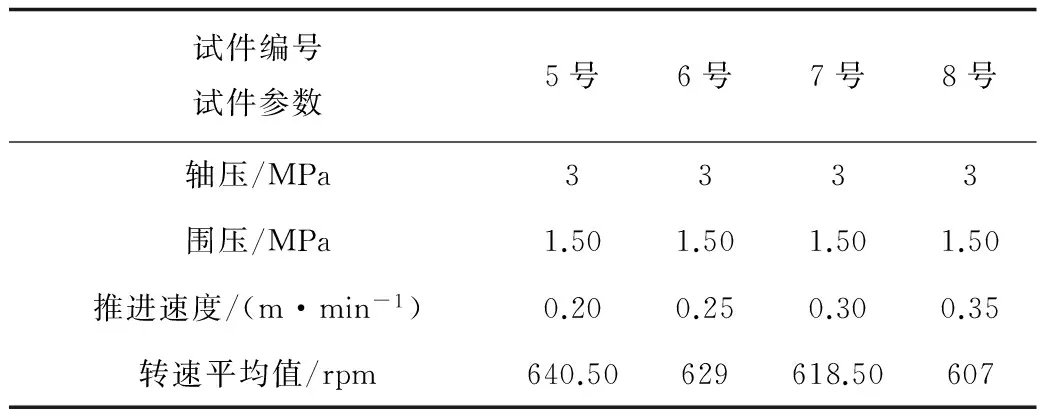

分析图9可得,不同钻进速度下,5~8号试件整个钻孔过程钻杆转速的平均值如表2所示。

表2 不同钻进速度下钻杆转速平均值统计

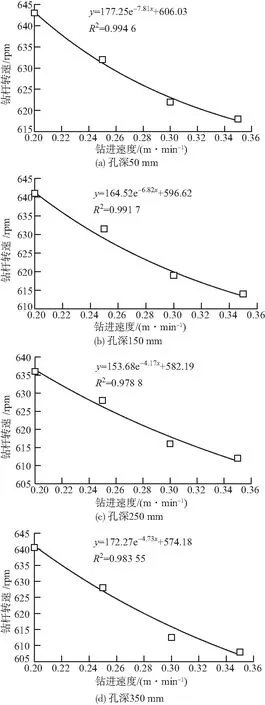

由表2可得,在煤体应力相同的条件下,钻进速度影响着钻杆转速的变化,钻进速度越大,钻杆转速越小。为了进一步分析钻进速度对钻杆转速的影响,依据所记录的钻进不同试件的钻杆转速—时间数据,分别选取钻进深度为50,150,250,350 mm的转速数据平均值进行分析,可得不同孔深的钻进速度与钻杆转速的关系曲线图如图10所示。

图10 不同孔深钻进速度与钻杆转速曲线Fig. 10 Drilling speed of different hole depth and speed curve of drill pipe

通过分析图10可得,钻进相同的孔深,钻进速度越小,钻杆转速越大,钻进速度越大,钻杆转速越小,钻杆转速与钻进速度大致呈现负指数分布的函数关系。同时由理论分析可得,钻孔过程中的钻杆转速与钻进速度、煤岩体力学性质、刀具参数、钻头翼数有关,因此在钻头、钻杆及煤岩体参数一定时,钻孔时的钻杆转速主要取决于钻进速度大小。

基于利用钻杆转速法反映煤体应力大小,进而预测冲击动力灾害发生危险性的可行性,研究钻进速度对钻杆转速的影响,可以减少预测指标的误差,这对煤矿高效安全生产具有重要的理论指导意义。

3 结论

1)基于对钻杆转速的理论分析,找到影响钻孔时钻杆转速变化的因素,从理论上证实了钻进速度对钻杆转速的影响规律。

2)通过对实验室试验时所测转速数据的分析处理可得,在钻进速度、煤体强度及钻头参数一致的条件下,钻杆转速与煤体应力呈现负相关,且钻杆转速与煤体应力之间有很好的对应性,证实了依据钻杆转速测定煤体应力大小,进而预测冲击地压等动力灾害发生可能性的可行性。

3)为了减少依据转速指标对冲击地压等动力灾害预测的误差,进行了钻进速度对钻杆转速的影响试验,通过试验可得,在钻头、钻杆及煤岩体参数一定时,钻孔时的钻杆转速与钻进速度大致呈现负指数的函数关系,钻进速度越大,钻杆转速越小,相反,钻杆转速随着钻进速度的增大而减小。因此,在利用钻杆转速预测冲击地压发生危险性时,必须对钻杆钻进速度加以考虑,达到高效、精确预警。

4)考虑到实验室条件的局限性,为了充分说明钻进速度对钻杆转速的影响规律,需要下一步通过大量的现场实验来进一步证实。

[1]何满潮, 谢和平, 彭苏萍,等. 深部开采岩体力学研究[J]. 岩石力学与工程学报, 2005, 24(16):2803-2813.

HE Manchao, XIE Heping, PENG Suping, et al. Study on rock mechanics in deep mining [J]. Journal of Rock Mechanics and Engineering, 2005, 24 (16): 2803-2813.

[2]KIDYBINSKI A, DUBINSKI J.Strata control in deep mines[M]. Rotterdam(Balkema A),1990:1-3.

[3]王明洋, 周泽平, 钱七虎. 深部岩体的构造和变形与破坏问题[J]. 岩石力学与工程学报, 2006, 25(3):448-455.

WANG Mingyang, ZHOU Zeping, QIAN Qihu. The deep rock tectonic deformation and failure of rock[J]. Journal of Rock Mechanics and Engineering, 2006, 25 (3): 448-455.

[4]潘一山, 徐连满. 钻屑温度法预测冲击地压的试验研究[J]. 岩土工程学报, 2012, 34(12):2228-2232.

PAN Yishan, XU Lianman. Experimental study on rockburst prediction method of drill chip temperature [J]. Journal of Geotechnical Engineering, 2012, 34 (12): 2228-2232.

[5]徐连满, 李祁, 潘一山,等. 钻杆扭矩法预测冲击地压的研究[J]. 工程力学, 2014, 31(11):251-256.

XU Lianman, LI Qi, PAN Yishan, et al. Study on prediction of rock burst by drill rod torque method [J]. Engineering Mechanics, 2014, 31 (11): 251-256.

[6]赵本钧, 章梦涛. 钻屑法的研究和应用[J]. 辽宁工程技术大学学报, 1985(S1):17-32.

ZHAO Benjun, ZHANG Mengtao. Research and application of drilling method [J]. Journal of Liaoning Technical University, 1985 (S1): 17-32.

[7]王凯, 俞启香. 钻孔法测定煤体强度的研究[J]. 煤炭学报, 1998(6):601-605.

WANG Kai, YU Qixiang. Study on Determination of coal strength by borehole method [J]. Journal of Coal Industry, 1998 (6): 601-605.

[8]朱丽媛, 李忠华, 徐连满. 钻屑扭矩法测定煤体应力与煤体强度研究[J]. 岩土工程学报, 2014, 36(11):2096-2102.

ZHU Liyuan, LI Zhonghua, XU Lianman. Drilling torque determination of mechanical and equipment department of Jinxi coal should be of force and strength of coal body of [J]. Geotechnical Engineering,2014, 36 (11): 2096-2102.

[9]李忠华, 朱丽媛, 徐连满,等. 钻屑温度测试煤体法向应力的试验研究[J]. 中国地质灾害与防治学报, 2012, 23(3):99-103.

LI Zhonghua, ZHU Liyuan, XU Lianman, et al. Experimental study on the normal stress of coal by drilling temperature test [J]. Journal of Geological Hazard and Prevention in China, 2012, 23 (3): 99-103.

[10]唐巨鹏, 陈帅, 于宁. 基于平均有效应力煤与瓦斯突出钻屑量指标研究[J]. 地球物理学进展, 2017, 32(1):395-400.

TANG Jupeng, CHEN Shuai, YU Ning. Based on the average effective stress, coal and gas outburst drilling cuttings index research [J]. Geophysical Progress, 2017, 32 (1): 395-400.

[11]朱丽媛, 李忠华, 徐连满,等. 钻进速度对钻杆扭矩影响的理论分析与试验研究[J]. 实验力学, 2015, 30(3):395-400.

ZHU Liyuan, LI Zhonghua, XU Lianman, et al. Theoretical analysis and experimental study on the effect of drilling speed on drill rod torque [J]. Experimental Mechanics, 2015, 30 (3): 395-400.

[12]李田军, 鄢泰宁, Р.К.波格丹诺夫. 复合片切削刃的工作机理[J]. 煤田地质与勘探, 2011, 39(2):78-80.

LI Tianjun, YAN Taining, P.K. Bogdanov. The working mechanism of composite sheet cutting edge [J]. Coal Geology and Exploration, 2011, 39 (2): 78-80.

[13]王昕. 振动钻削新钻削力模型及定、变参数振动钻削的研究[D]. 吉林:吉林大学, 2004.

[14]白玉柱. 煤岩冲击劈裂效应的力学分析及试验研究[D]. 太原:太原理工大学, 2003.

[15]何清华. 旋挖钻机研究与设计[M]. 长沙:中南大学出版社, 2012.

[16]陈仕茂. 难切削加工材料螺旋铣孔切削动力学及其试验研究[D]. 天津:天津大学, 2009.

[17]赵伏军. 动静载荷耦合作用下岩石破碎理论及试验研究[D]. 长沙:中南大学, 2004.

[18]易俊,姜永东,鲜学福.应力场、温度场瓦斯渗流特性实验研究[J]. 中国矿业, 2007, 16(5):113-116.

YI Jun, JIANG Yongdong, Xian Xuefu. Stress field and temperature field of the gas seepage behavior of was studied [J]. Chiese Mining indastry, 2007, 16 (5): 113-116.