柴油加氢脱硫三集总动力学

2018-04-12孙国权姚春雷

孙国权, 姚春雷, 全 辉

(中国石化 抚顺石油化工研究院, 辽宁 抚顺 113001)

随着我国对柴油质量要求的不断升级,大多数石化企业将降低柴油中硫含量、提高柴油质量、降低脱硫成本视为柴油生产的核心任务。开发新型加氢脱硫(HDS)催化剂是实现柴油低硫化的关键,而HDS动力学则是研究各种硫化物在催化剂上加氢机理的重要手段,对指导新HDS催化剂的研究开发具有重要的指导意义,也是设计反应器、预测不同操作条件下硫含量及优化工艺条件的基础。

柴油馏分中硫化物的种类复杂,建立HDS动力学模型时,产品硫含量的计算值与实际值误差较大。由于不同研究人员采用的催化剂、加氢反应器、操作条件以及分析测试水平的不同,实验结果会有一定的差异,所开发的动力学模型也不相同,不能全面地解释其动力学特性[1]。大量HDS的动力学分析数据表明[2-4],对每一类型硫化物,柴油馏分中硫化物的HDS均符合一级反应动力学方程,若将油品中的硫化物按其加氢反应活性的不同划分为不同的集总来分别研究,则所建的柴油HDS动力学模型比较合理[5-8]。因此,笔者重点研究能够预测在深度脱硫(硫质量分数小于50 μg/g和小于10 μg/g)条件下的HDS动力学模型,并对相应的动力学参数进行计算。

1 实验部分

1.1 实验原料及催化剂

柴油为中国石化镇海炼化分公司Ⅰ套常减压装置的常二线、常三线和常二线常三线混合柴油,3种柴油原料的主要性质如表1所示。新氢为电解氢,纯度大于99.7%(体积分数),大连港生产;催化剂为中国石化抚顺石油化工研究院自主开发的加氢精制催化剂FH-UDS,具有孔体积大、比表面积大、HDS及加氢脱氮活性高、稳定性好、对原料适应性强等特点。

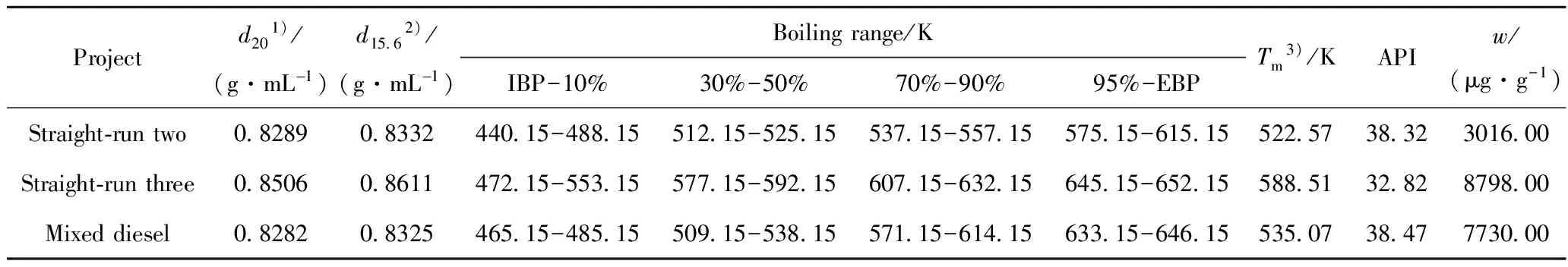

表1 柴油原料的主要性质Table 1 Main properties of diesel feedstock

1) Density of 293.15 K; 2) Density of 288.75 K; 3) Average boiling point

1.2 工艺流程

柴油加氢实验装置主要有进料泵,加热炉,反应器,空气压缩机,湿式空气流量计和温控指示等设备。原料罐用氮气气封,柴油经原料油泵升压输入加氢反应器中,与循环氢压缩机输入的氢气充分混合并反应,气体质量流量计获取氢气的流量,反应生成油经高压分离器完成气、液分离,液体产品经低压分离器后出装置。采用Antek公司ANTEK-9000型X射线检测仪,按照石油及石油产品硫含量测定法SH/T0689(石油化工行业标准)测定原料及产品中硫含量。

1.3 建模思路

在小型装置上进行动力学数据分析,氢/油体积比400/1(V(H2)/V(Oil)=400),建立包含3个主要工艺条件(氢分压、反应温度和体积空速)影响的三集总动力学模型,拟合出各种原料油的动力学参数(如反应速率常数、活化能和指前因子等),实沸点蒸馏窄馏分的反应速率常数均与其中平均沸点的4次方成反比[9],在此基础上建立三集总一级反应关联式。在柴油原料硫质量分数差异很大时预测产品硫质量分数是否符合规定的指标,通过实沸点蒸馏实验得到的每个窄馏分不必做实验,只需将得出的每个窄馏分划分成3个集总,计算各种柴油原料及各个窄馏分的中平均沸点,依据三集总一级动力学模型,由各个窄馏分的中平均沸点可求得其相应的反应速率常数及指前因子,减少了实验时间,可获得较精确的实验数据。

1.4 动力学实验数据

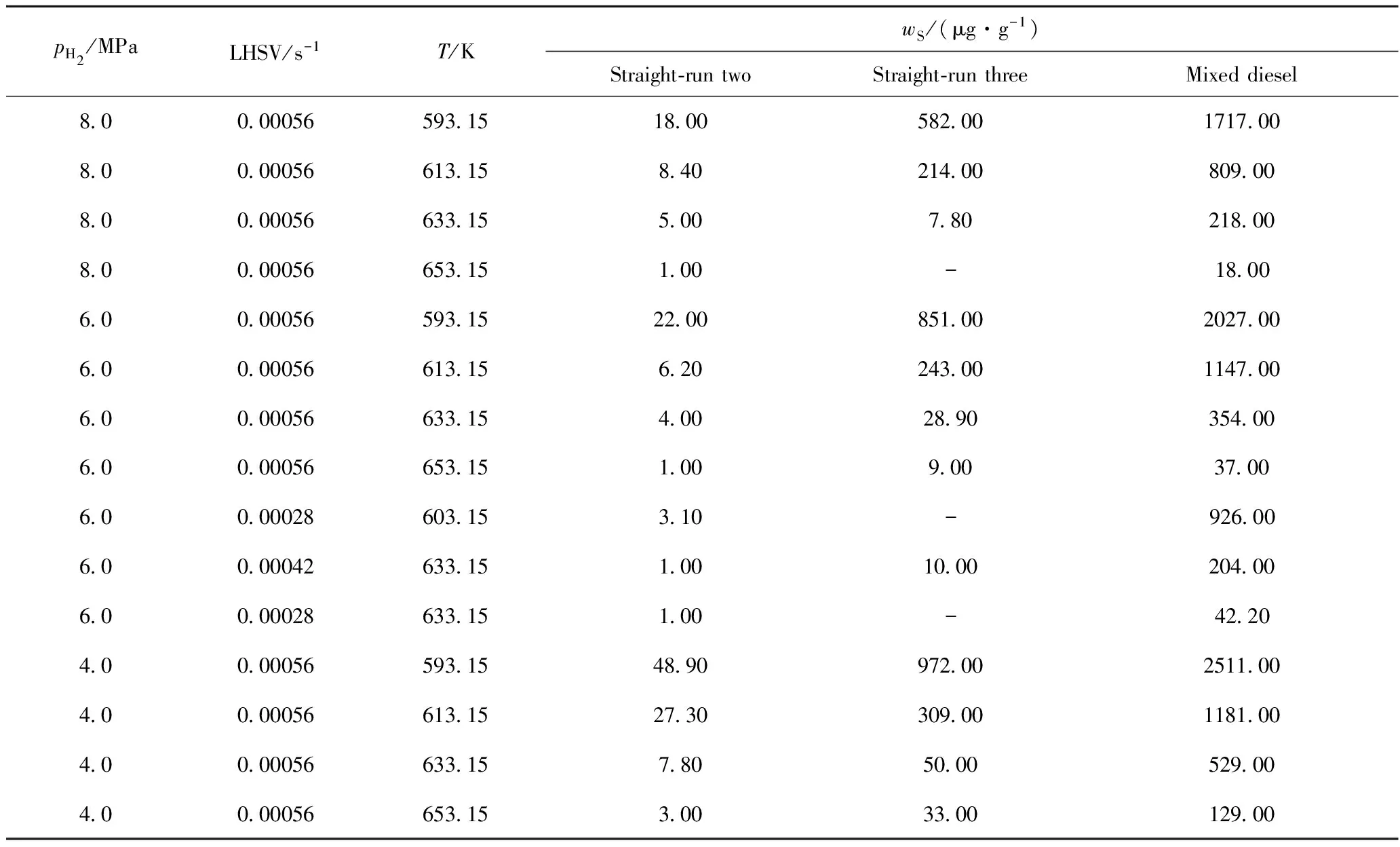

在不同HDS工艺条件下,生成油的硫质量分数如表2所示,氢/油体积比均为400。

2 动力学模型

2.1 集总组分划分

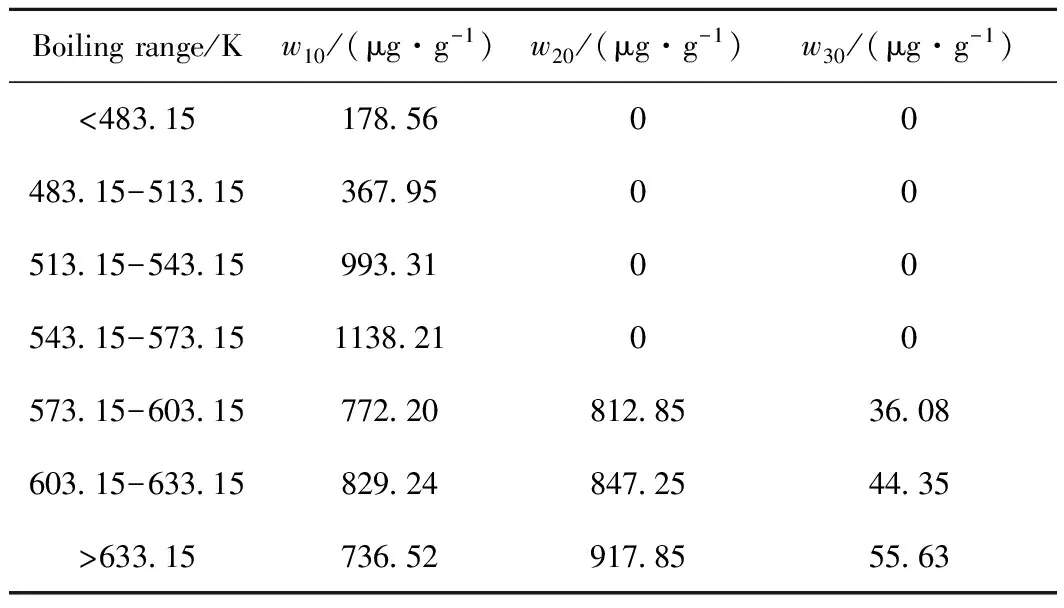

将柴油中的硫化物根据加氢反应的难易,按照苯并噻吩类(Ⅰ),二苯并噻吩类(Ⅱ)和4,6-二甲基二苯并噻吩类(Ⅲ)简单的分为3类。常二线常三线混合柴油实沸点蒸馏的切割方案及3类硫化物的分析数据如表3所示。由表3可知,混合柴油中硫化物类型的分布与馏程有密切联系,在切割的<483.15 K、483.15~513.1 5K、513.15~543.15 K和543.15~573.15 K的4个窄馏分中,硫化物只有苯并噻吩类(Ⅰ)。剩余的窄馏分中均含有3类硫化物,但苯并噻吩类(Ⅰ)硫化物随着馏程的增大而逐渐减少,二苯并噻吩类(Ⅱ)和4,6-二甲基二苯并噻吩类(Ⅲ)硫化物随着馏程的增大而逐渐增多,通过馏程切割可以将硫化物简单的分离,3类硫化物的分布明显,其结果有利于集总的划分。

表2柴油的动力学实验数据Table 2 Experimental kinetic data of diesel

V(H2)/V(Oil)=400

表3 混合柴油实沸点蒸馏切割方案及分析数据Table 3 Analysis data and cutting scheme of thetrue boiling point distillation for mixed diesel

2.2 模型的建立

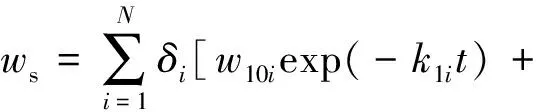

根据集总划分原则[9],忽略内外扩散影响,综合各方面因素,主要以一级反应进行集总模型的建立。按苯并噻吩类,二苯并噻吩类和4,6-二甲基二苯并噻吩类3类不同的硫化物构成三集总HDS模型,3类硫化物均按一级反应动力学计算。动力学方程为:

(1)

将式(1)积分得HDS后产品的硫质量分数分别为:

(2)

由式(2)可推导出产品中硫质量分数ws随反应时间和反应温度变化的反应动力学模型为:

ws=w10exp(-k1t)+w20exp(-k2t)+

w30exp(-k3t)

(3)

以反应压力6.0 MPa为基准,式中各反应的速率常数由反应压力修正后为:

(4)

将式(3)和式(4)与实沸点蒸馏的窄馏分数据结合,通过式(3)和式(4)各参数的求解来建立三集总一级反应动力学模型:

(5)

(6)

综上,三集总一级反应动力学模型已建立,密度因同源性可不考虑,该模型由式(5)和式(6)共同组成,基本囊括了在本实验中出现的各种影响脱硫的因素和反应条件。

2.3 模型参数求解

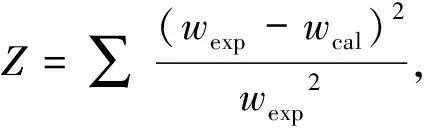

选择Levenberg-Marquardt(简称L-M)算法,对实验数据拟合。线性回归参数获得初值后,采用L-M非线性最小二乘法对式(3)和式(4)进行回归,并对表2中混合柴油在不同实验操作条件下的数据进行关联,以柴油脱硫后硫质量分数实验值和计算值的残差平方和为最优目标函数Z:

2.3.1反应速率常数

不同操作条件下,由于所需求的参数多,因此采用分步求解的方法。将表1中混合柴油初始硫质量分数w分为3类硫化物的硫质量分数w10、w20和w30,分别为5015.99 μg/g、2577.95 μg/g和136.06 μg/g,柴油硫质量分数与中平均沸点和密度相关联,以柴油3类硫化物的实测值和计算值的残差平方和为最优目标函数,经拟合得出3类硫化物的分配公式:

(7)

混合柴油在变化体积空速的条件下,以混合柴油脱硫后硫质量分数实验值和计算值的残差平方和为最优目标函数,对目标函数进行最小化,拟合出式(3)和式(4)中3个集总的硫质量分数及反应速率常数,结果如表4和表5所示。由表5可知,3类硫化物的反应速率常数揭示 了Ⅰ类硫化物在催化剂表面接近时发生反应最快,Ⅱ类硫化物次之,Ⅲ类硫化物反应最慢。

表4 不同空速下混合油HDS反应的计算Table 4 The parameters simulation of mixed diesel hydrodesulrization process at different LHSV

T=633.15 K;pH2=6.0 MPa;V(H2)/V(Oil)=400

表5 混合柴油HDS反应速率常数的拟合结果 Table 5 Reaction rate constants estimated by thekinetic model for mixed diesel hydrodesulrization process

T=633.15 K;pH2=6.0 MPa;V(H2)/V(Oil)=400

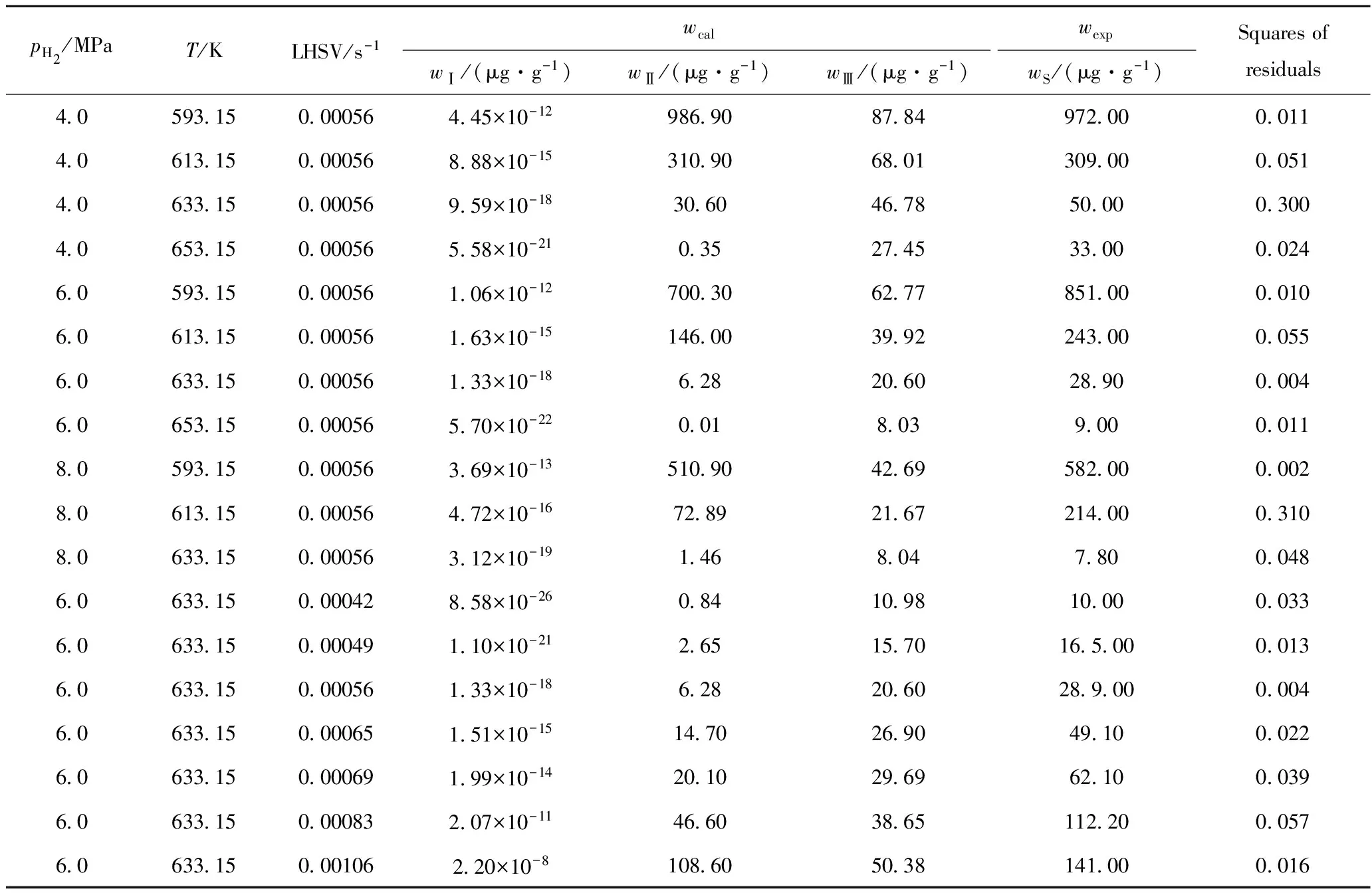

2.3.2指前因子和活化能

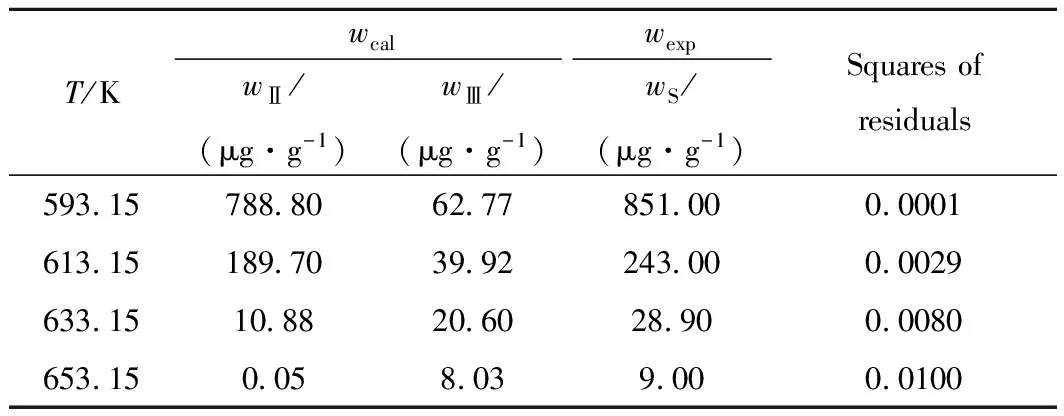

混合柴油在反应温度变化时,拟合出3个集总的指前因子和活化能,结果如表6和表7所示。

表6 不同温度下混合柴油HDS反应的计算Table 6 The parameters simulation of mixed dieselhydrodesulrization process at different temperatures

LHSV=0.00056 s-1;pH2=6.0 MPa;V(H2)/V(Oil)=400

表7 混合柴油HDS反应拟合得到的动力学参数 Table 7 Kinetics model parameters estimated by the kinetic model for mixed diesel hydrodesulrization process

LHSV=0.00056 s-1;pH2=6.0 MPa;V(H2)/V(Oil)=400

由表7可知,混合柴油中难脱除硫化物的HDS活化能比易脱除硫化物的高,因而其反应速率随温度升高而加快的幅度也就更大,Ⅱ类硫化物HDS反应的活化能明显大于其他两类,说明Ⅱ类硫化物对温度的敏感性最强。由回归分析得到的动力学参数可知,Ⅰ类硫化物HDS反应的活化能为5958 J/mol,该反应活化能非常小,印证了这一反应很容易进行。

图1 lnk与1/T的关系曲线Fig.1 Relation curve of lnk and 1/T

为检验以上拟合数据的合理性,计算得到混合柴油在4个反应温度下的反应速率常数与反应温度的关联曲线,如图1所示。由图1可见,温度对加氢脱硫反应速度影响符合阿累尼乌斯关系,曲线拟合很好,拟合得到的参数合理。

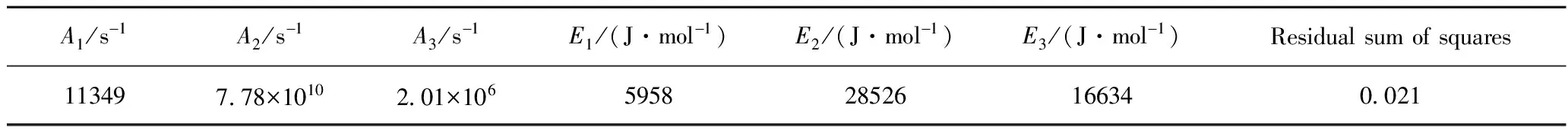

2.3.3氢分压的修正参数

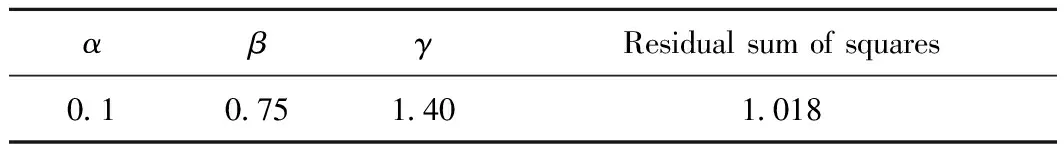

氢分压对反应的影响也较明显,因此对氢分压进行一定的修正,拟合结果如表8和表9所示。表9 中α、β、γ分别表示3类硫化物的压力指数项。由表9可见,Ⅰ类硫化物的压力指数较小,表明氢分压对Ⅰ类硫化物的HDS反应影响不大,敏感度不高;Ⅲ类硫化物的HDS反应对氢分压的敏感性最强。验证结果表明,用L-M算法对实验数据拟合良好,各参数较好地描述了各类硫化物的HDS反应的过程。

2.3.4反应速率常数的修正参数

不同的油品,其馏程、密度等物理性质不尽相同,因而影响模型预测的精确度,这里仅对反应速率常数k进行修正,中平均沸点值由表1获得,修正公式如下:

n=0.118×(API验证柴油-API模型建立柴油)

修正后的反应速率常数k方程变为:

(8)

表8 不同操作条件(温度、氢分压、体积空速)下混合柴油HDS反应的计算结果Table 8 The parameters simulation of mixed diesel hydrodesulrization process atdifferent temperatures and hydrogen partial pressures and space velocities

V(H2)/V(Oil)=400

表9 混合柴油HDS反应拟合得到的动力学参数 Table 9 Kinetics model parameters estimated by thekinetic model for mixed diesel hydrodesulrization process

V(H2)/V(Oil)=400

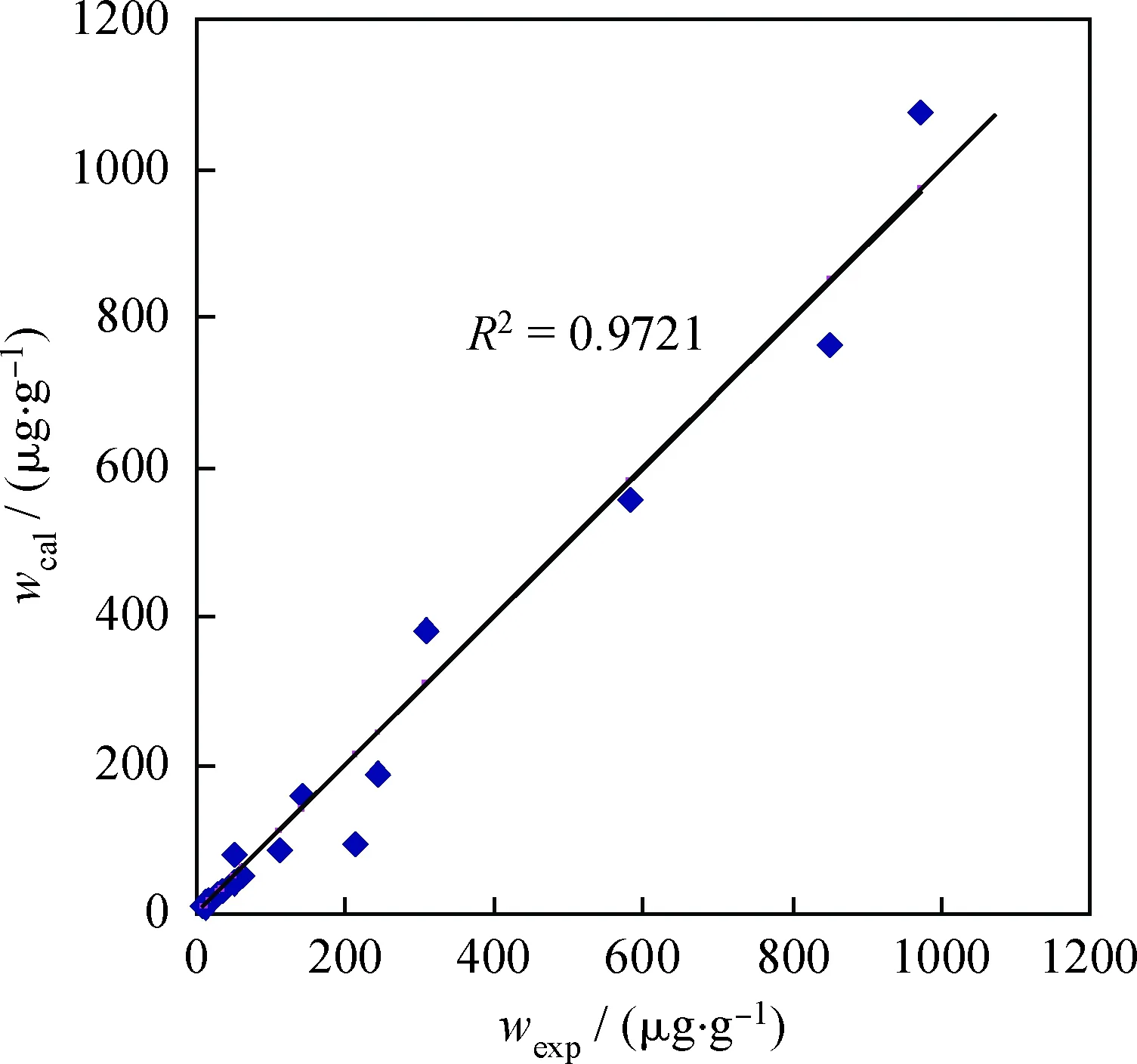

将表2中常二线和常三线柴油的动力学数据代入式(3)、式(4)和式(7)验证,计算值与实验值的相关系数的平方(R2)均大于0.9550,表明分配公式符合硫化物分布,如表10所示。为了进一步考察该模型及参数的合理性,由表8中混合柴油加氢脱硫的实验值与模型计算值作图2可见,回归分析的相关系数的平方为0.9721,实验值与模型计算值的偏差较小,且均匀分布在对角线附近,回归模型和实验数据具有高度的相关性。表8数据实验值和计算值的平均偏差为1.92%,说明模型参数的计算值和实验值一致性较好。

表10 反应速率常数的修正参数和相关系数的平方Table 10 The correction parameters of reaction rateconstant and the correlation coefficient

1) Correlation coefficient

2.4 指前因子与中平均沸点的关系

由表1及以上数据可推导出其它2种柴油的指前因子A2和A3,如表11所示,Ⅰ类硫化物极容易脱除,在本实验考虑中可忽略,因而只描述Ⅱ类硫化物和Ⅲ类硫化物的指前因子。为进一步提高式(3)和式(4)模型的精确度,将拟合出的各参数与实沸点蒸馏的窄馏分数据结合,建立更精准的式(5)和式(6)模型,同时用柴油的中平均沸点与3类硫化物的指前因子相关联,可以得到关于每一类硫化物的关联式,在关联式上可以获得不同柴油及各个窄馏分的指前因子,减少实验时间。

图2 混合柴油产品硫质量分数实验值与计算值Fig.2 Experimental and calculated ofmixed diesel sulfur mass fraction

表11 柴油HDS反应的动力学参数Table 11 Kinetics model parameters estimated bydiesel hydrodesulrization process

三集总一级反应动力学模型以三集总为基础,中平均沸点与反应速率常数的关联公式即中平均沸点与指前因子的关联公式为集总表现形式。Ⅱ类和Ⅲ类硫化物的指前因子随中平均沸点变化的关联式(9)如下:

(9)

3 模型验证

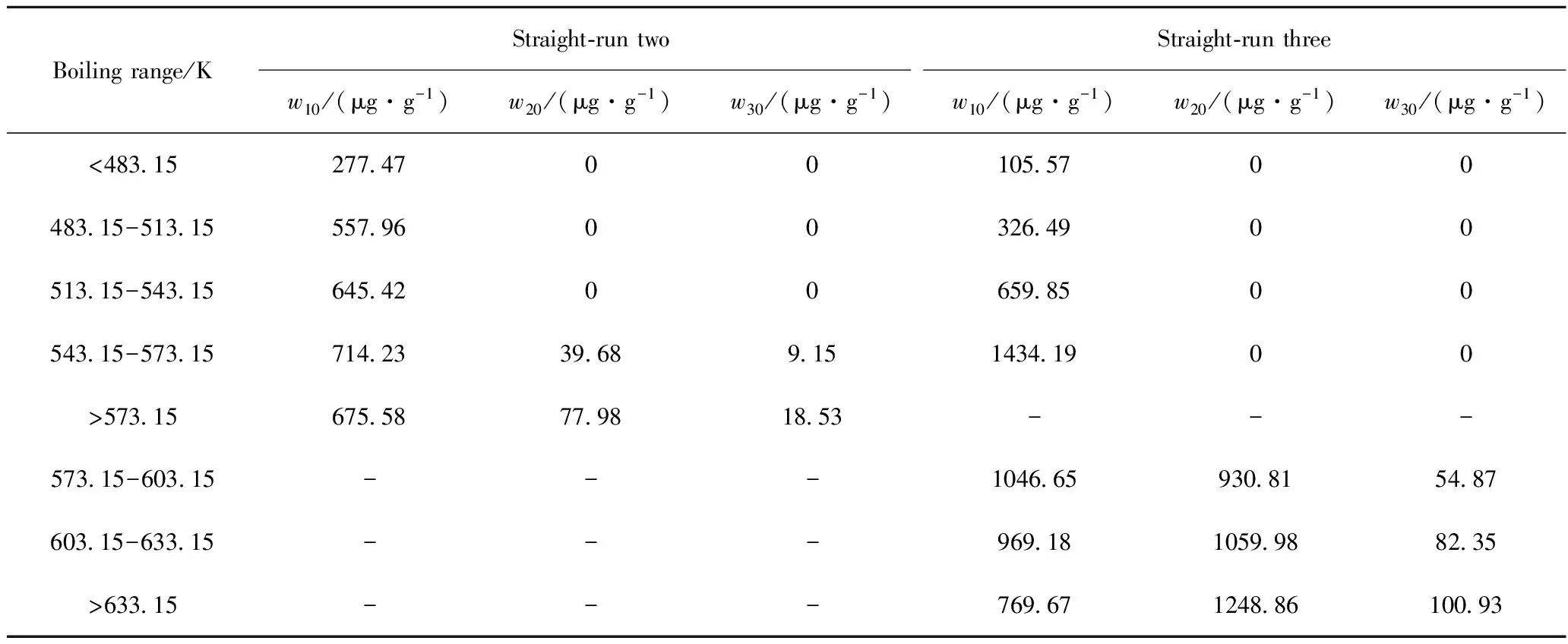

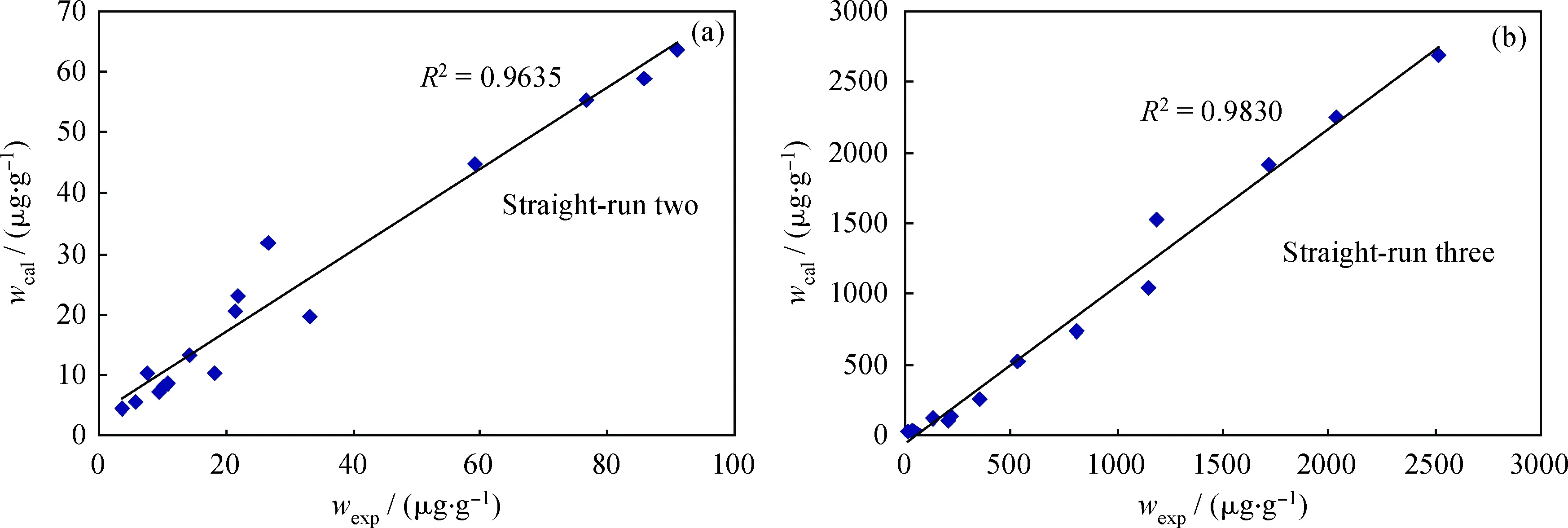

表12为柴油实沸点蒸馏切割方案及3类硫化物的硫质量分数分析数据。以表12中常二和常三柴油的实沸点蒸馏切割数据对式(5)和式(8)三集总模型进行验证,中平均沸点与反应速率常数的关联公式在窄馏分中仍成立。常二和常三柴油在不同操作条件下的残差平方和为1.08和0.69,常二线计算值偏差比常三线稍高的原因可能是其馏程轻,硫质量分数相对更低,3种硫化物的硫质量分数与常三线柴油差距较大所致。由图3可知,拟合数据的相关系数平方为0.9635和0.9830,均优于式(3)和式(4)三集总模型时获得的相关系数,说明集总模型中引入窄馏分是合理的,同时也能较好地用于预测柴油HDS的油品硫含量。

表12 柴油实沸点蒸馏切割方案及分析数据Table 12 Analysis data and cutting scheme of the true boiling point distillation for diesel

图3 柴油产品硫质量分数实验值与计算值Fig.3 Experimental and calculated of diesel sulfur mass fraction(a) Straight-run two; (b) Straight-run three

4 结 论

(1)在三集总模型基础上将柴油实沸点蒸馏的窄馏分应用到建模当中,建立了三集总一级反应动力学模型,模型较高精度地预测深度和超深度脱硫操作条件下的产品硫含量,表明将柴油切割为窄馏分应用到建模当中是基本可行的。

(2)模型以中平均沸点与反应速率常数的关联公式为依据,且反应速率常数均与其中平均沸点的4次方成反比,呈现了良好的规律性。通过柴油窄馏分的应用及硫化物分布拟合优化,调节参数,模型可以为柴油加氢精制工艺优化提供重要参考。

符号说明:

A1——Ⅰ集总HDS反应的指前因子,一级反应,s-1;

A2——Ⅱ集总HDS反应的指前因子,一级反应,s-1;

A3——Ⅲ集总HDS反应的指前因子,一级反应,s-1;

E1——Ⅰ集总HDS反应的活化能,J/mol;

E2——Ⅱ集总HDS反应的活化能,J/mol;

E3——Ⅲ集总HDS反应的活化能,J/mol;

k1——Ⅰ集总HDS反应速率常数,s-1;

k2——Ⅱ集总HDS反应速率常数,s-1;

k3——Ⅲ类集总HDS反应速率常数,s-1;

k1i——Ⅰ集总HDS反应速率常数,i为窄馏分,(i为1~N)数字由小至大表示馏分由轻到重,s-1;

k2i——Ⅱ集总HDS反应速率常数,i为窄馏分,(i为1~N)数字由小至大表示馏分由轻到重,s-1;

k3i——Ⅲ集总HDS反应速率常数,i为窄馏分,(i为1~N)数字由小至大表示馏分由轻到重,s-1;

LHSV——体积空速,s-1;

m——原料馏程对反应速率常数的修正参数;

mi——原料窄馏分馏程对反应速率常数的修正参数,i为窄馏分,(i为1~N)数字由小至大表示馏分由轻到重;

n——原料密度对反应速率常数的修正参数;

N——实沸点蒸馏切割的窄馏分份数;

pH2——氢分压,MPa;

R——普适因子,8.314 J/(mol·K);

T——反应温度,K;

Tm——油品的中平均沸点,K;

w——原料硫质量分数,μg/g;

w1——Ⅰ类硫化物HDS反应后剩余的硫质量分数,μg/g;

w2——Ⅱ类硫化物HDS反应后剩余的硫质量分数,μg/g;

w3——Ⅲ类硫化物HDS反应后剩余的硫质量分数,μg/g;

w10——Ⅰ类硫化物硫质量分数,μg/g;

w20——Ⅱ类硫化物硫质量分数,μg/g;

w30——Ⅲ类硫化物硫质量分数,μg/g;

w10i——Ⅰ类硫化物中窄馏分的初始硫质量分数,i为窄馏分编号,(i为1~N)数字由小至大表示馏分由轻到重,μg/g;

w20i——Ⅱ类硫化物中窄馏分的初始硫质量分数,i为窄馏分编号,(i为1~N)数字由小至大表示馏分由轻到重,μg/g;

w30i——Ⅲ类硫化物中窄馏分的初始硫质量分数,i为窄馏分编号,(i为1~N)数字由小至大表示馏分由轻到重,μg/g;

wⅠ——模型计算Ⅰ类硫化物硫质量分数,μg/g;

wⅡ——模型计算Ⅱ类硫化物硫质量分数,μg/g;

wⅢ——模型计算Ⅲ类硫化物硫质量分数,μg/g;

wexp——硫质量分数实验值,μg/g;

wcal——硫质量分数计算值,μg/g;

ws——产品硫质量分数,μg/g;

α——Ⅰ类硫化物压力的指数项;

β——Ⅱ类硫化物压力的指数项;

γ——Ⅲ类硫化物压力的指数项;

δi——实沸点蒸馏各窄馏分收率,i为窄馏分,(i为1~N)数字由小至大表示馏分由轻到重,%。

[1] 余夕志, 董振国, 任晓乾, 等. 柴油馏分加氢脱硫动力学及反应器研究进展[J].燃料化学学报, 2005, 33(3): 372-377.(YU Xizhi, DONG Zhenguo, REN Xiaoqian, et al. Recent progress in kinetics and reactor of hydrodesulfurization for diesel oil[J].Journal of Fuel Chemistry and Technology, 2005, 33(3): 372-377.)

[2] NAG N K, SPARE A V, BRODERICK DH, et al. Hydrodesulfurization of polycyclic aromatics catalyzed by sulfided:The relative reactivities[J].Journal of Catalysis, 1979, 57(3): 509-512.

[3] DALYF P.Hydrodesulfurization of benzothiopheneover CoO-MoO3-AL2O3catalyst[J].Journal of Catalysis, 1978, 51(2): 221-228.

[4] 王瑶, 孙仲超, 王安杰, 等. Co-Mo/MCM-41上二苯并噻吩加氢脱硫反应动力学研究[J].大连理工大学学报, 2004, 44(2): 207-211.(WANG Yao, SUN Zhongchao, WANG Anjie, et al. Kinetic study of hydrodesulfurization of dibenzothiophene over Co-Mo/MCM-41[J].Journal of Dalian University of Technology, 2004, 44(2): 207-211.)

[5] 方星, 方向晨, 程振民, 等. 柴油加氢脱硫反应动力学的研究[J].当代化工, 2005, 34(3): 145-153.(FANG Xing, FANG Xiangchen, CHENG Zhenmin, et al. Reaction kinetics of diesel deep hydrodesulfurization[J].Contemporary Chemical Industry, 2005, 34(3):145-153.)

[6] 马成国, 翁惠新. 渣油加氢脱硫反应集总动力学模型的事前模拟[J].石油学报(石油加工), 2008, 24(6): 709-713. (MA Chengguo, WENG Huixin. Prior simulation of lumping kinetic models for residual oil HDS reaction[J].Acta Petrolei Sinica (Petroleum Processing Section), 2008, 24(6): 709-713.)

[7] 于航, 李术元, 靳广洲, 等. 抚顺页岩油柴油馏分加氢脱硫动力学[J].石油学报(石油加工), 2011, 27(6): 924-928. (YU Hang, LI Shuyuan, JIN Guangzhou, et al. Kinetics of hydrodesulfurization diesel distillate from Fushun shale oil[J].Acta Petrolei Sinica (Petroleum Processing Section), 2011, 27(6): 924-928.)

[8] 李士才, 丁贺, 牛世坤, 等. 柴油深度加氢脱硫反应动力学研究[J].炼油技术与工程, 2015, 45(2): 39-42. (LI Shicai, DING He, NIU Shikun, et al. Study on kinetics of diesel deep hydrodesulfurization reaction[J].Petroleum Refinery Engineering, 2015, 45(2): 39-42.)

[9] 方向晨. 加氢裂化工艺与工程[M].北京:中国石化出版社, 2016.