含油污泥掺混废轮胎燃烧动力学

2018-04-12吕全伟林顺洪柏继松李长江

吕全伟, 林顺洪, 柏继松, 李长江, 李 伟, 莫 榴, 李 玉

(1.重庆科技学院 机械与动力工程学院, 重庆 401331; 2.重庆科技学院 重庆垃圾焚烧发电技术研究院, 重庆 401331)

含油污泥是原油开采、油田集输和原油冶炼等过程中产生的固体废弃物,含有大量的重金属、酚类、病原菌等有毒有害物质,已被列入《国家危险废物名录》HW08废矿物油条目中[1-2]。我国石油行业每年产生的油泥多达5×106t[3-6],其处理难度大,但含油率较高,占10%~50%[7-9],具有较高的油气回收利用价值。而且依据《国家清洁生产促进法》和《固体废物环境污染防治法》要求,必须对含油污泥进行无害化处理[2,10],因此,对于含油污泥的无害化、资源化处理已经势在必行。

目前,含油污泥的处理主要有填埋、溶剂萃取、燃烧、生物处理、热解等方法及工艺[11-13]。其中燃烧法具有废物减容量大、有害物质除去彻底、燃烧废渣可用于建筑材料、热量可以加以利用、安全性好等优点。国内外许多学者对含油污泥与生物质如煤、秸秆等混合燃烧的研究发现,混合生物质燃烧较含油污泥单独燃烧效果好[8-9,14-18]。因此,通常将含油污泥与其他物质混合燃烧,提升燃烧性能。

废轮胎作为一种工业有害固体废弃物,其含水率低、灰分含量低、热值高,发热量约为28~37 MJ/kg,高于烟煤、木材和焦炭的热值,具有较好的燃烧性能[19-20]。有研究发现,当焚烧低热值的废弃物时,添加废轮胎作为辅助燃料较添加煤效果好且节约经济[21]。废轮胎不仅适合燃烧,并且燃烧产生的污染物小于同比重的煤和油[22]。因此,对含油污泥的水分、灰分含量较高和热值低等不利于燃烧的特性,以废轮胎为辅助燃料,不仅燃烧产生充足的热量,而且可以保持燃烧的稳定性,提高燃烧效率。为此,笔者利用热重-红外联用分析仪分析含油污泥与废轮胎的燃烧特性,研究不同掺混废轮胎比例对含油污泥燃烧过程的影响,为含油污泥和废轮胎共燃烧工艺的开发与设计提供数据支撑。

1 实验部分

1.1 材料

实验样品含油污泥取自新疆某油田落地油泥,废轮胎取自重庆某修车厂的报废轮胎。先将含油污泥放入烘箱内烘干,为防止油泥中轻质烃类物质的挥发析出,烘箱内温度设为85℃,将烘干油泥研磨至180~200目后放入干燥箱待用。废轮胎粉碎。含油污泥和废轮胎的工业分析和元素分析(均基于空干基)的结果见表1。其中工业分析按照国家标准(GB/T 212—2001),C、H、N元素分析是采用三德仪器SDCHN435元素分析仪测定,S含量采用红外测硫仪测定,O含量通过差减法得出。

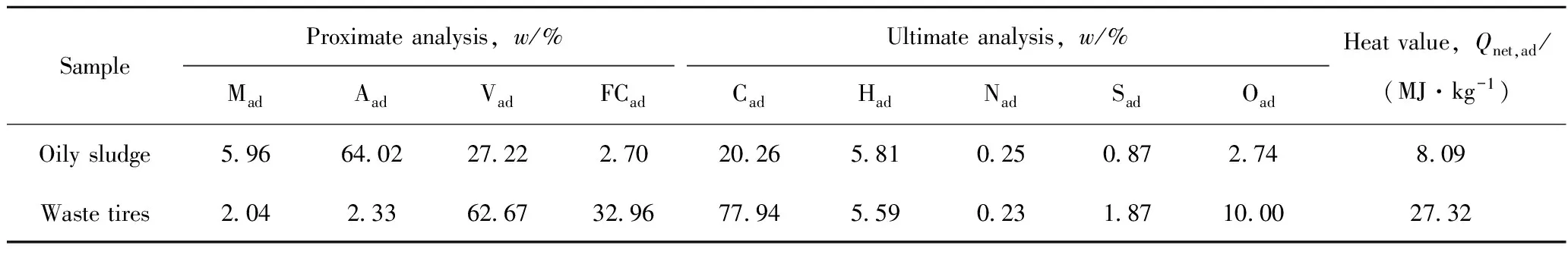

表1 含油污泥与废轮胎的工业分析与元素分析Table 1 Proximate and ultimate analysis of oily sludge and waste tires

M—Moisture; A—Ash; V—Volatile; FC—Fixed carbon; ad—Air dried

1.2 实验方法

采用STA409PC型热重分析仪和TENSOR27型傅里叶红外变换光谱仪进行实验,研究不同掺混废轮胎比例对含油污泥燃烧特性的影响。燃烧气氛为空气,流量为30 mL/min;试样质量为(10.0±0.1) mg;实验过程中,升温速率为40℃/min;燃烧温度范围为室温到1200℃。

2 结果与讨论

2.1 含油污泥与废轮胎单独燃烧特性

2.1.1含油污泥与废轮胎单独燃烧特性

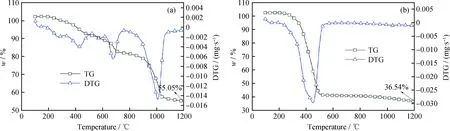

图1为含油污泥和废轮胎单独燃烧曲线。由图1(a)可以看出,含油污泥燃烧过程主要分3个阶段。在第1阶段(200~550℃),DTG出现1个失重峰,这主要是含油污泥轻质组分的析出和燃烧造成的。在第2阶段(550~800℃),DTG出现较明显的失重峰,为次主要失重峰,失重率为6.87%,在峰值处的失重速率为0.0065 mg/s,这主要是因为含油污泥中重质组分受热分解。在第3阶段(800~1200℃),DTG出现1个明显的失重峰,为主要失重峰,失重率为26.95%,在峰值处失重速率为0.0148 mg/s,这主要是含油污泥中固定碳及残余有机物的燃烧造成。

由图1(b)可以看出,废轮胎的燃烧过程主要在200~550℃区间,主要是挥发分的析出和燃烧阶段,失重率为63.46%。在450℃处DTG曲线呈现1个明显的失重峰,失重速率为0.0297 mg/s。在550℃后,TG曲线近似水平,表明废轮胎已完全燃烧。

图1 含油污泥和废轮胎燃烧的TG/DTG曲线Fig.1 TG/DTG curve of oily sludge and waste tires combustion(a) Oily sludge; (b) Waste tires

通过图1可以看出,含油污泥燃烧残余率为55.05%,废轮胎燃烧残余率为36.54%,表明废轮胎的燃烧相比含油污泥较容易。废轮胎在较低温度范围(200~550℃)内可完全燃烧,而含油污泥则需要在较长温度范围(室温~1200℃)内才能完全燃烧。通过分析发现,这是由于废轮胎的挥发分较高(62.67%),可在低温下快速燃烧[23-24],说明废轮胎燃烧速率快、燃烬时间短,这与唐夕山等[19]、Zhang等[20]的研究结果一致。

2.1.2含油污泥与废轮胎混合燃烧特性

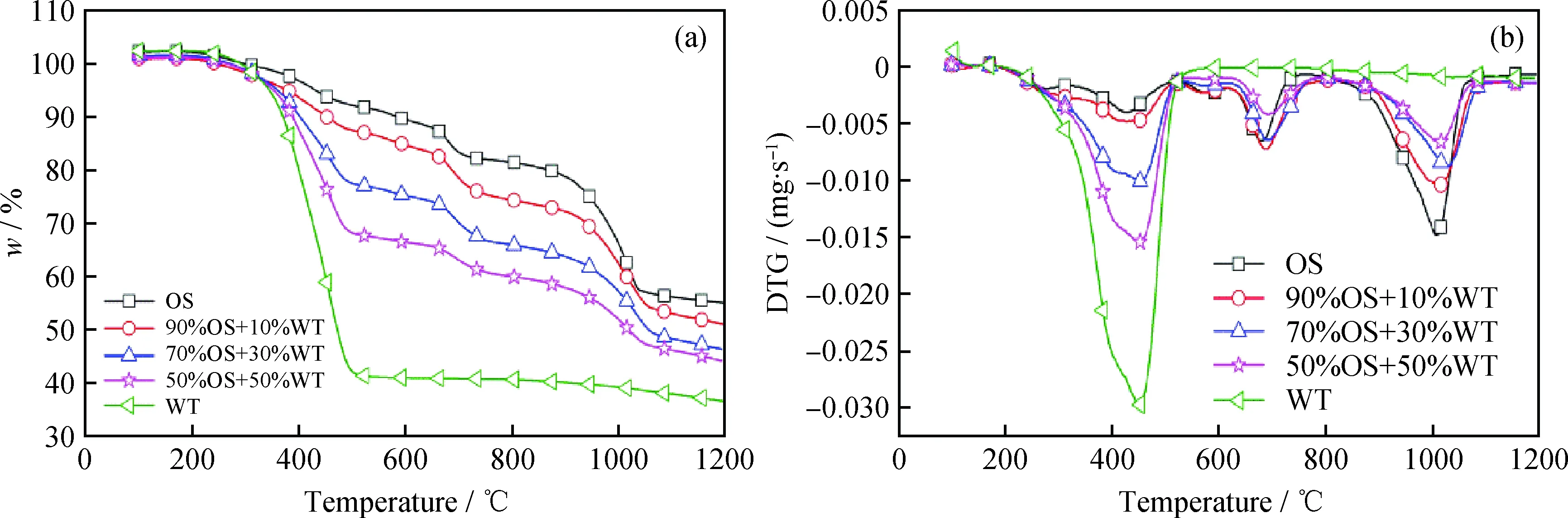

图2为含油污泥与废轮胎在不同质量混合配比下的TG和DTG的燃烧特性曲线。由图2(a)看到,TG曲线随着废轮胎掺混质量分数的增加,燃烧残余率逐渐降低。由图2(b)看到,混合燃烧的DTG曲线出现3个明显的失重峰,在第1个失重峰阶段(200~550℃),随着废轮胎的掺混质量分数增加,失重速率逐渐增加;在第2阶段(550~800℃),在掺混废轮胎质量分数为10%时,失重速率较单含油污泥失重速率大,当掺混废轮胎质量分数为30%和50%时,失重速率较单含油污泥的失重率降低;在第3个失重峰阶段(800~1200℃),随着废轮胎的掺混质量分数增加,失重速率逐渐降低。

图2 含油污泥与废轮胎混合燃烧的TG/DTG曲线Fig.2 TG/DTG curve of co-combustion of oily sludge and waste tires OS—Oily sludge; WT—Waste tires(a) TG; (b) DTG

2.1.3混合燃烧相互作用分析

为了研究掺混废轮胎对含油污泥燃烧的影响,通过比较理论与计算的TG/DTG曲线值[25],验证混合燃烧的相互作用,见式(1)。

Ymixture=wOSYOS+wWTYWT

(1)

式(1)中,wOS和wWT是混合物料中油泥和废轮胎的质量分数,%;YOS、YWT和Ymixture分别为油泥、废轮胎和二者混合物的失重量(%)或失重率(mg/%)。

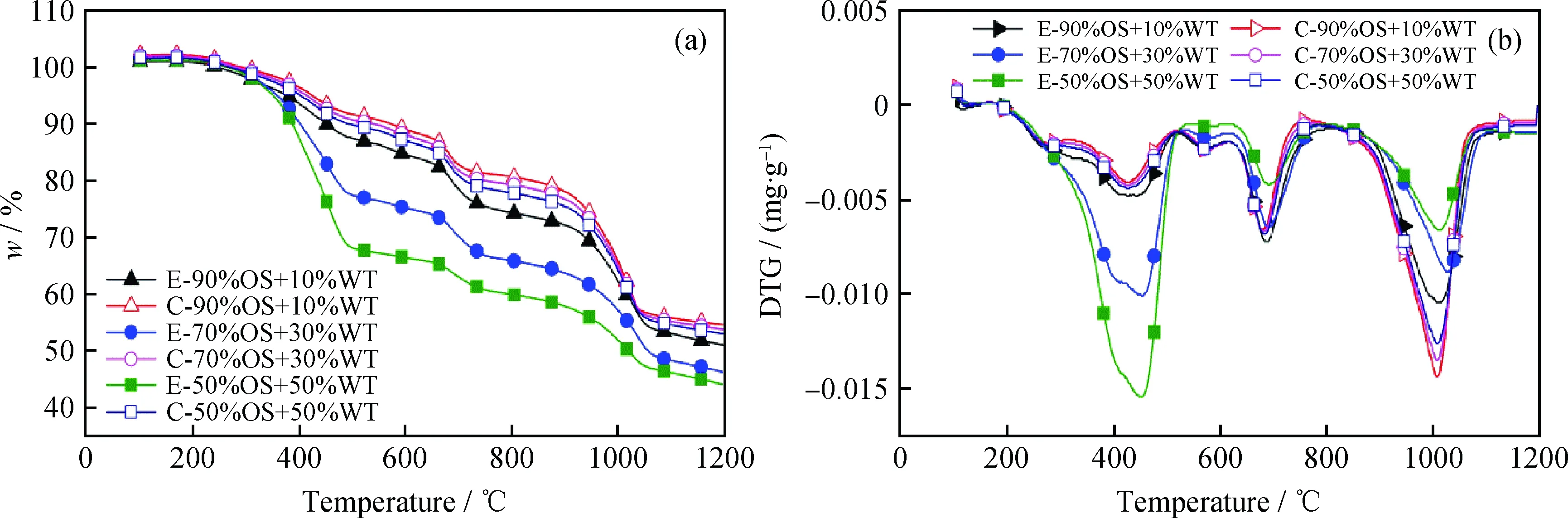

图3为不同混合比例的物料燃烧的理论与实验的TG和DTG曲线。由图3(a)可知,不同混合比例物料燃烧的实验TG曲线均明显滞后于理论TG曲线,特别在550℃左右时,随着废轮胎的掺混比例的增加,实验与理论值分别相差4.43%、13.32%和21.74%,表明废轮胎的掺混促进含油污泥的燃烧。由图3(b)看到,在低温区(200~550℃),实验的DTG曲线均滞后于理论的DTG曲线,且随着废轮胎掺混质量分数的增加,相应的实验值最大的失重率分别比理论的高0.086、0.391和0.687 mg/s,表明在此阶段废轮胎的掺混加速了含油污泥的燃烧。在中温区(550~800℃),掺混废轮胎质量分数为10%和30%的实验DTG曲线滞后于理论的DTG曲线,最大失重率分别比理论的高0.130 mg/s、0.127 mg/s,掺混废轮胎质量分数为50%的理论的DTG曲线滞后于实验DTG曲线,最大失重率较实验的高0.177 mg/s。表明在中温区,废轮胎掺混质量分数为10%和30%时可以加速含油污泥的燃烧过程;废轮胎掺混质量分数为50%时,减缓了含油污泥的燃烧过程。在高温区(800~1200℃),理论DTG曲线均滞后于实验DTG曲线,相应的最大失重率较实验的高0.237、0.341和0.366 mg/s,说明在高温区,废轮胎的掺混能够减缓含油污泥的燃烧。综上分析表明,废轮胎与含油污泥混合燃烧存在交互效应。

图3 不同比例混合的含油污泥和废轮胎燃烧实验与理论的TG/DTG曲线比较Fig.3 Comparisons of TG/DTG curve of experimental and calculated underdifferent mixed proportions of oily sludge and waste tiresE—Experimental; C—Calculated; OS—Oily sludge; WT—Waste tires(a) TG; (b) DTG

2.2 含油污泥与废轮胎混合燃烧特性参数分析

2.2.1可燃指数分析

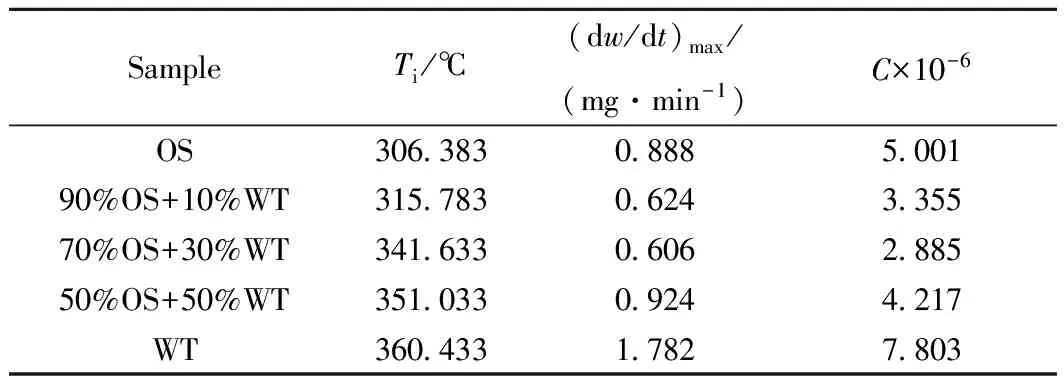

着火温度反映燃料着火的难易程度,笔者采用TG/DTG法[26]来确定混合物料的着火温度Ti。由表2可知,废轮胎的掺混对含油污泥的着火温度影响比较大,单含油污泥的着火温度最低,其着火性能最好,这主要因为含油污泥中含有酸、碱、无机物等结构简单、易于挥发的组分。当废轮胎掺混质量分数逐渐增加时,着火温度逐渐增加,且均高于单含油污泥的着火温度。

可燃指数(C)反映整个燃烧过程的可燃性能。其表达式见式(2)[27]。

(2)

由表2可知,随着掺混废轮胎质量分数的增多,C值先降低后增大,其中掺混废轮胎质量分数为30%时的C值最小,可燃性能最差。

表2 含油污泥与废轮胎混合燃烧的可燃指数(C)和着火温度(Ti)Table 2 Flammability index(C) and ignition temperature(Ti)of the combustion of oily sludge and waste tires

OS—Oily sludge; WT—Waste tires

2.2.2燃烬性能分析

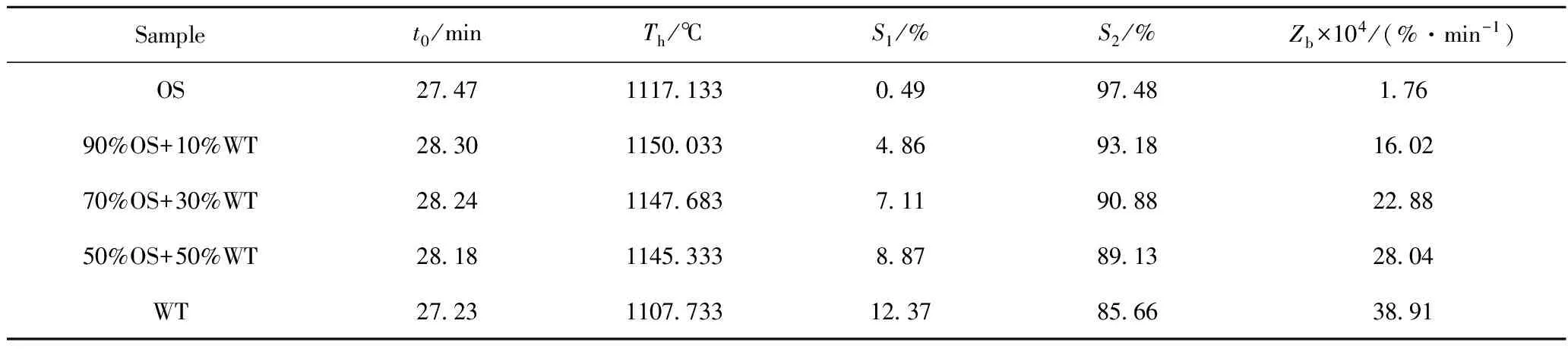

燃烬特性指数(Zb)[28]综合考虑了混合物料的着火性能和燃烧稳定性等因素对燃烬的影响,其值越大,说明物料的燃烬特性越好。其表达式见式(3)。

Zb=(S1·S2)/t0

(3)

其中S2=S-S1

式(3)中,S为总燃烬率,是t0时刻所对应的混合物料失重量与物料中可燃质含量的比值,%;t0为燃烬时间,是混合物料失重开始至燃烧98%可燃质的时间,s;S1为初始燃烬率,是着火点对应的混合物料失重量与物料中可燃质含量的比值,%;S2为后期燃烬率,%。

表3为含油污泥与废轮胎混合燃烧的燃烬特性指数。由表3可知,随着废轮胎掺混质量分数的增加,燃烬特性指数Zb越大,其燃烬特性越好。

表3 含油污泥与废轮胎混合燃烧的燃烬特性指数Table 3 Burnout characteristics index of the co-combustion of oily sludge and waste tires

OS—Oily sludge; WT—Waste tires

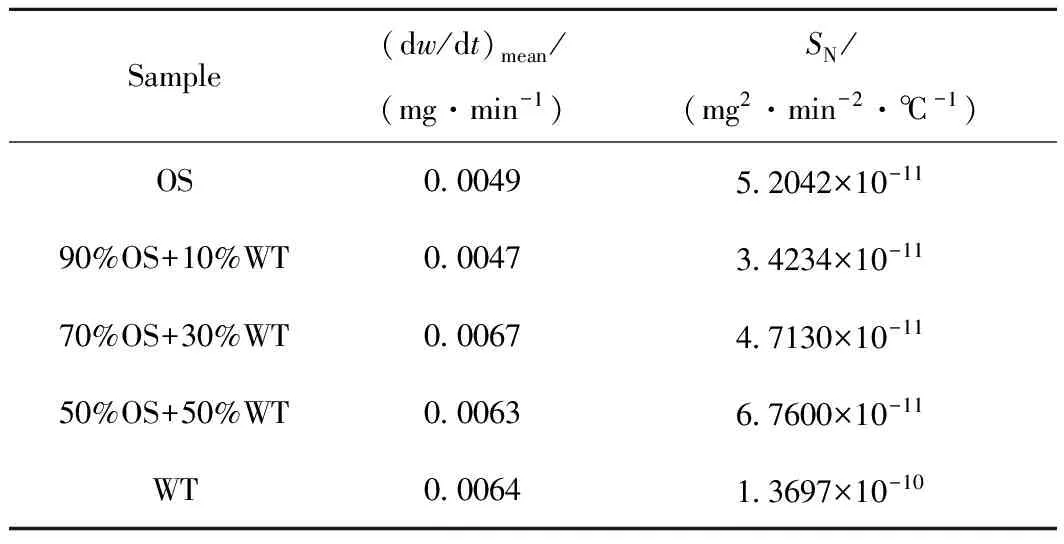

2.2.3综合燃烧特性分析

综合燃烧特性指数综合了着火温度、稳燃性能和燃烬性能等特性,其值越大,说明物料的综合燃烧特性越好。混合燃料的综合燃烧特性(SN)表达式见式(4)[29]。

(4)

表4为含油污泥与废轮胎混合燃烧的综合燃烧特性指数。从表4可以看出,随着掺混废轮胎质量分数的增加,综合燃烧性能(SN)先降低后增加。其中掺混废轮胎质量分数为10%时的SN最小,综合燃烧性能最差。

表4 含油污泥与废轮胎混合燃烧的综合燃烧特性指数Table 4 Comprehensive combustion characteristics index ofthe co-combustion of oily sludge and waste tires

OS—Oily sludge; WT—Waste tires

根据前面的分析可见,随着掺混废轮胎质量分数的增加,混合物料的着火温度和燃烬温度渐增,不利于燃烧,但综合燃烧性能变好,说明增加废轮胎的质量分数可弥补由着火温度和燃烬温度带来的负面影响,促进含油污泥的燃烧。

2.3 含油污泥与废轮胎混合燃烧动力学参数分析

根据Arrhenius定律[30]和Coats-Redfern法[31],采用一级反应模型可得到表达式见式(5)。

(5)

式(5)中,α(%)为t时刻的转化率,a=(m0-mt)/(m0-m∞),其中m0、mt和m∞分别为燃烧初始、t时刻和反应结束后剩余质量,mg;A为指前因子,min-1;E为表观活化能,kJ/mol;R为气体常数,8.314 J/(mol·K);T为反应温度,℃;升温速率φ=dT/dt,为常数,40℃/min。

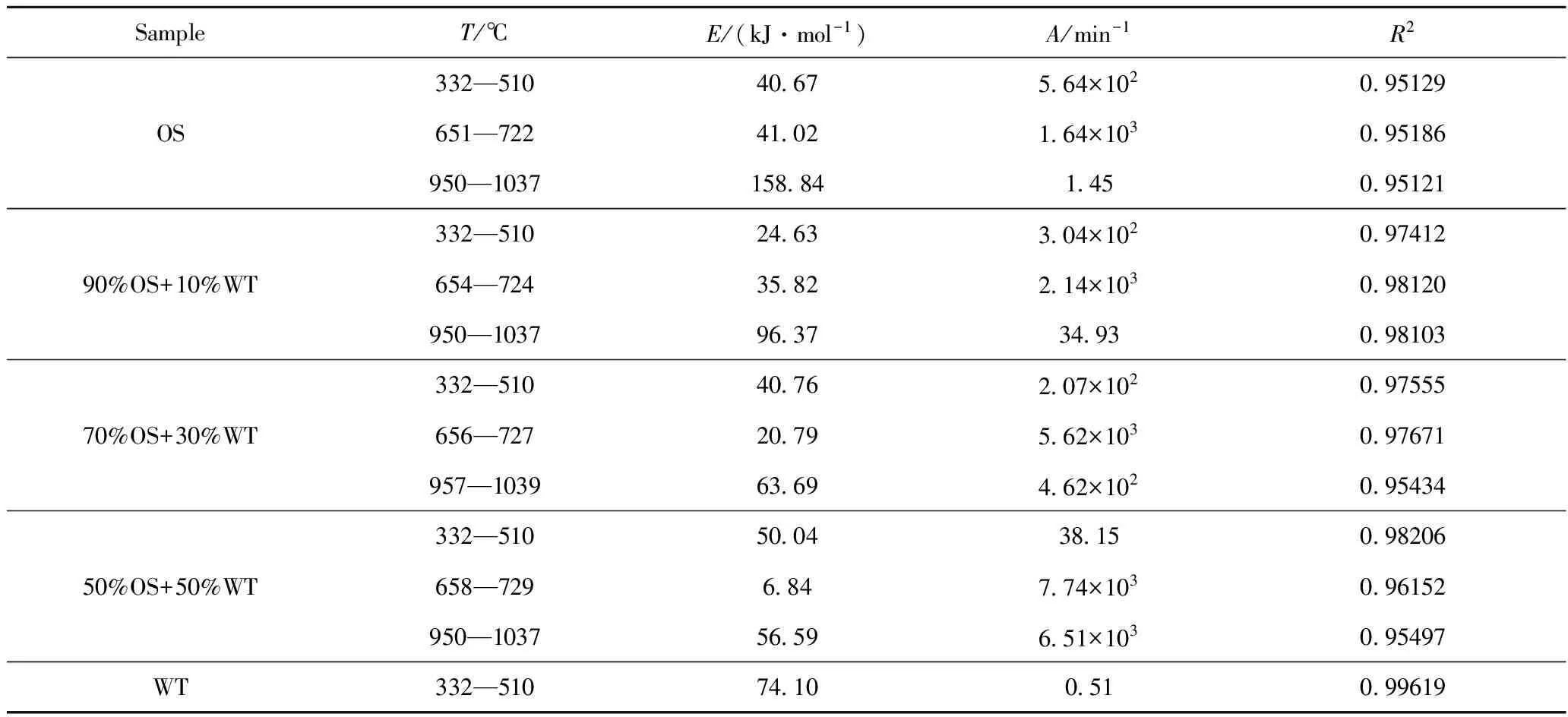

通过以上方法,笔者计算了含油污泥与废轮胎混合燃烧过程中主要反应阶段的反应活化能和指前因子,见表5。从表5可知,相关系数R2均在0.95以上,说明燃烧动力学可用一级反应模型表示。相对于含油污泥单独燃烧,在中温区和高温区,随着废轮胎掺混质量分数的增加,活化能逐渐减小。

表5 含油污泥与废轮胎混合燃烧动力学参数Table 5 Kinetic parameters of the co-combustion of oily sludge and waste tires

为了表示出每个反应阶段对总反应性的贡献,采用Cumming等[32]提出的平均表观活化能(Em)概念,表达式见式(6)。

Em=M1E1+M2E2+……+MnEn

(6)

式(6)中,M1~Mn为每个反应阶段中燃烧的可燃质占总可燃质的百分比,%;E1~En为物料反应各阶段的活化能,kJ/mol。

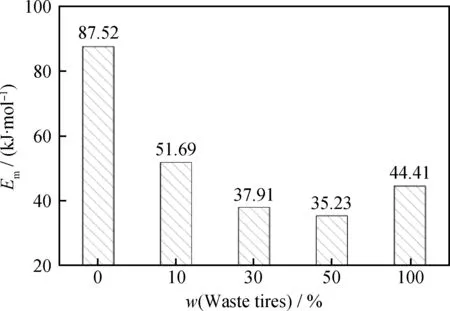

经分析计算可得整个燃烧反应过程的平均表观活化能Em,见图4。由图4可知,在整个燃烧过程中,含油污泥掺混废轮胎混合燃烧较含油污泥单独燃烧的Em值低,且随着废轮胎掺混质量分数的增加,平均表观活化能Em先逐渐减小后略有增加,在掺混质量分数为50%时Em最小。

图4 含油污泥与废轮胎混合燃烧的平均表观活化能Fig.4 The mean activation energy of the co-combustion ofoily sludge and waste tires

2.4 含油污泥与废轮胎混合燃烧产物分析

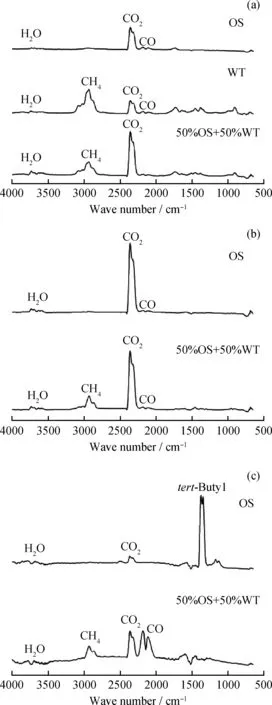

2.4.1FTIR分析

将含油污泥和废轮胎单独燃烧与混合物燃烧(质量分数为50%)进行分析对比。图5为各失重峰值温度时刻析出物质的FTIR图谱。由图5(a)可知,在低温段(200~550℃),主要有CO2、CO、H2O、CH4等物质的生成,这是由于低温段挥发分的析出和燃烧过程产生。对于CH4,主要是由废轮胎的热解析出,加上低温段未达到CH4的着火温度,因此有CH4的存在。由于废轮胎的含碳质量分数高(77.94%),使得在混合废轮胎燃烧中CO2析出量增加。在图5(b)中,即中温段(550~800℃),依然有CO2、CO、H2O、CH4等析出,这主要是重质油的分解所致,且在此阶段废轮胎产生的CH4开始燃烧,使得CH4含量较第1阶段有所减少;由图5(c)可知,在高温段(800~1200℃),在1340~1465 cm-1处有明显的双峰析出,经分析发现可能是位阻较大的叔丁基(tert-butyl group,—C(CH3)3),但掺混废轮胎燃烧,该物质急剧减少,说明掺混废轮胎燃烧可促进该物质的分解。

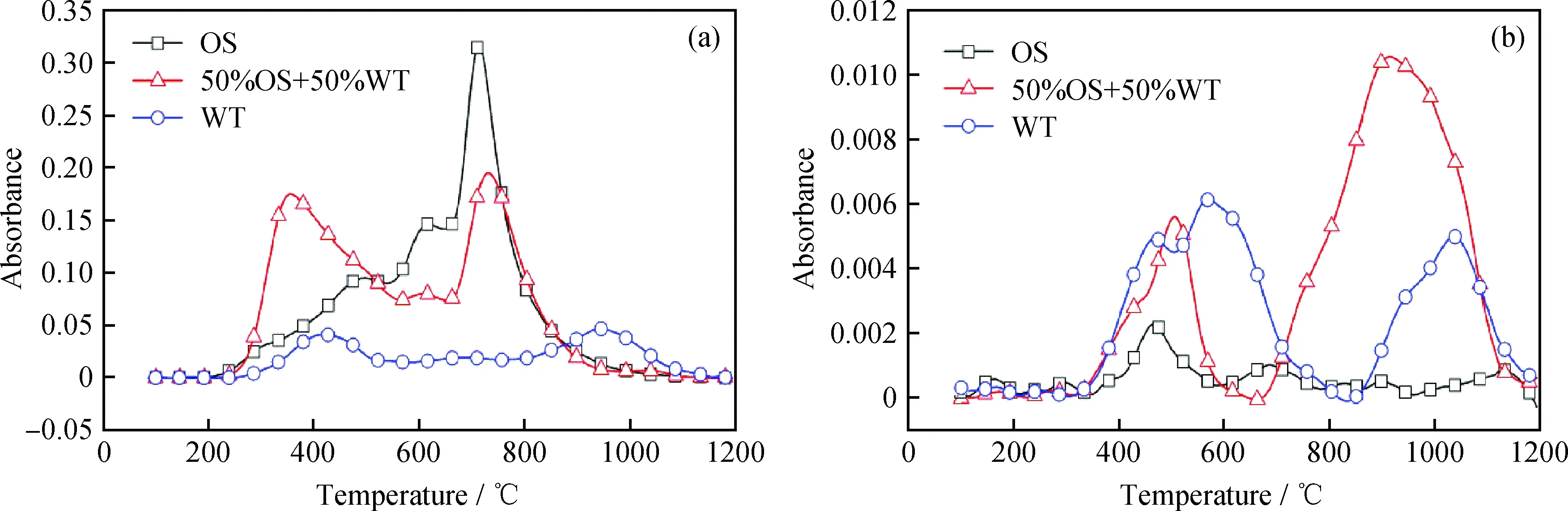

2.4.2主要气相产物的析出特性

因燃烧时烃类物质析出较少,故仅对CO2和CO的析出进行分析比较。图6为CO2和CO气相产物的析出特性。由图6(a)可知,在700℃左右,含油污泥单独燃烧的CO2析出峰最大,这是由于在中温段主要是含油污泥重质油受热分解并燃烧所致。对于废轮胎,在低温段和高温段出现CO2析出峰,其中在低温段主要是挥发分的析出和燃烧所致,在高温段主要是由于焦炭的燃烧所致。对于掺混废轮胎燃烧出现的双析出峰,第1个析出峰主要是含油污泥与废轮胎挥发分的析出和燃烧,所以在低温段掺混废轮胎燃烧的CO2析出曲线高于含油污泥和废轮胎单独燃烧析出曲线;第2个析出峰主要是重质油的分解以及废轮胎第1阶段产生的CH4燃烧产生,且由于掺混废轮胎使物料中重质油含量减少,因此,此阶段中掺混废轮胎燃烧的CO2析出曲线处于含油污泥与废轮胎单独燃烧析出曲线之间。

由图6(b)可知,CO析出曲线与CO2析出曲线相对应,即CO2析出多,则CO析出少;CO析出多,则CO2析出少。在400~600℃之间,掺混废轮胎燃烧,CO析出曲线处于含油污泥与废轮胎单独燃烧的析出曲线之间,这是由于在此阶段主要是废轮胎的燃烧。在700~1200℃之间,掺混废轮胎燃烧的CO析出曲线高于含油污泥与废轮胎单独燃烧析出曲线,这主要是在高温段,废轮胎焦炭燃烧以及含油污泥在高温段产生的tert-butyl的分解,使CO和CO2析出量增加。

图5 含油污泥与废轮胎混合燃烧在各失重峰值温度下释放气体的红外图谱Fig.5 FTIR spectra for co-combustion products evolving ofoily sludge and waste tires at theweightlessness peak temperaturesOS—Oily sludge; WT—Waste tires(a) The first peak temperature (200-550℃); (b) The second peak temperature (550-800℃);(c) The third peak temperature (800-1200℃)

图6 含油污泥与废轮胎混合燃烧过程中CO2和CO析出强度随温度变化曲线Fig.6 Curves of CO2 and CO evolution profiles of the co-combustion of oily sludge and waste tires with temperature changeOS—Oily sludge; WT—Waste tires(a) CO2; (b) CO

3 结 论

采用热重-红外(TG-FTIR)研究含油污泥掺混废轮胎燃烧的特性,得到如下结论。

(1)在含油污泥中掺混废轮胎共燃烧,在低温段(200~550℃),对燃烧过程有促进作用,但是对于高温段(800~1200℃)的燃烧有抑制作用,表明含油污泥与废轮胎共燃烧过程存在相互作用。

(2)由综合燃烧指数分析可得,混合燃烧可弥补由着火温度和燃烬温度带来的负面影响,促进含油污泥的燃烧。

(3)对含油污泥与废轮胎混合燃烧反应动力学进行分析计算发现,燃烧动力学可用一级反应模型表示。且由平均表观活化能分析可得,掺混废轮胎混合燃烧均较单含油污泥燃烧的平均表观活化能小。

(4)FTIR分析发现,燃烧过程产生的气体组分主要有CO2、CO、CH4和H2O;含油污泥单独燃烧,在高温段有tert-butyl产生,但掺混废轮胎燃烧,可促进tert-butyl的分解和燃烧;CO2主要在低温段和中温段产生,但CO主要在高温段产生。

[1] 祝威. 石油污染土壤和油泥生物处理技术[M].北京: 中国石化出版社, 2010: 85-94.

[2] 朱嘉卉. 含油污泥的理化特性研究与分析[D].杭州: 浙江大学, 2014.

[3] 魏彦林, 吕雷, 杨志刚, 等. 含油污泥回收处理技术进展[J].油田化学, 2015, 32(1): 151-158. (WEI Yanlin, LÜ Lei, YANG Zhigang, et al. Progress in recovery technology of oily sludge[J].Oilfield Chemistry, 2015, 32(1): 151-158.)

[4] HU G, LI J, ZENG G. Recent development in the treatment of oily sludge from petroleum industry: A review[J].Journal of Hazardous Materials, 2013, 261(13): 470-490.

[5] DENG S, WANG X, TAN H, et al.Thermogravimetric study on the Co-combustion characteristics of oily sludge with plant biomass[J].Thermochimica Acta, 2016, 633: 69-76.

[6] CHEN L, ZHANG X, SUN L, et al. Study on the fast pyrolysis of oil sludge and its product distribution by PY-GC/MS[J].Energy Fuels, 2016, 30(12): 10222-10227.

[7] 李彦超, 张元法, 曹成章,等. 含油污泥高温燃烧利用技术研究[J].西安石油大学学报(自然科学版), 2010, 25(1): 65-67. (LI Yanchao, ZHANG Yuanfa, CAO Chengzhang, et al. Study on high temperature combustion technology of oily sludge[J].Journal of Xi’an Shiyou University (Natural Science Edition), 2010, 25(1): 65-67.)

[8] 王凤超, 屈撑囤, 王益军. 含油污泥与煤混烧技术的研究进展[J].广州化工, 2016, 44(23): 7-9. (WANG Fengchao, QU Chengtun, WANG Yijun. Research progress on oily sludge and coal mixed burning technology[J].Guangzhou Chemical Industry, 2016, 44(23): 7-9.)

[9] CHANG Chingyuan, SHIE Jelueng, LIN Jyhping, et al. Major products obtained from the pyrolysis of oil sludge[J].Energy & Fuels, 2000, 14(6): 1176-1183.

[10] XU N, WANG W, HAN P, et al. Effects of ultrasound on oily sludge deoiling[J].Journal of Hazardous Materials, 2009, 171(1-3): 914-917.

[11] YAN P, LU M, YANG Q, et al. Oil recovery from refinery oily sludge using arhamnolipid biosurfactant-producing Pseudomonas[J].Bioresource Technology, 2012, 116(13): 24-28.

[12] 黄玲, 高蕊, 党博, 等. 油田含油污泥产生途径及处理方法[J].油气田地面工程, 2010, 29(2): 75-76. (HUANG Ling, GAO Rui, DANG Bo, et al. Production method and treatment method of oily sludge in oil field[J].Oil-Gas Field Surface Engineering, 2010, 29(2): 75-76.)

[13] ZUBAIDY E A H, ABOUELNASR D M. Fuel recovery from waste oily sludge using solvent extraction[J].Process Safety & Environmental Protection, 2010, 88(5): 318-326.

[14] WU Hongiang, ZHAO Zengli, LI Haibin, et al. Co-combustion of sewage sludge, coal and sewage sludge[J].Environmental Science & Technology, 2011, 34(7): 73-77.

[15] YAN Yunfei, ZHANG Lei, ZHANG Li. Combustion characteristics of inferior coal and sludge mixture in oxygen enrichment atmosphere[J].Journal of Engineering Thermophysics, 2013, 34(8): 1596-1599.

[16] XIAO H M, MA X Q, LAI Z Y.Isoconversional kinetic analysis of co-combustion of sewage sludge with straw and coal[J].Applied Energy, 2009, 86(9): 1741-1745.

[17] MAGDZIARZ A, WILL M. Thermogravimetric study of biomass, sewage sludge and coal combustion[J].Energy Conversion & Management, 2013, 75(5): 425-430.

[18] FOLGUERAS M B, DUAZ R M, XIBERTA J, et al. Thermogravimetric analysis of the co-combustion of coal and sewage sludge[J].Fuel, 2003, 82(15): 2051-2055.

[19] 唐夕山, 张卫华, 李冬庆. 废轮胎燃烧特性的热重分析[J].南京工业大学学报(自科版), 2006, 28(2): 85-88. (TANG Xishan, ZHANG Weihua, LI Dongqing. Combustion characteristics of the waste tire by thermogravimetric analysis[J].Journal of Nanjing University of Technology (Natural Science Edition), 2006, 28(2): 85-88.)

[20] ZHANG J L, REN S, BU-XIN S U, et al. Combustion ratio of waste tire particle, PC and mixture at blast temperature of BF[J].Journal of Iron and Steel Research, 2012, 19(2): 12-16.

[21] 顾介元, 李鑫, 严建华, 等. 国外废轮胎焚烧处理技术[J].能源工程, 2002, (1): 29-31. (GU Jieyuan, LI Xin, YAN Jianhua, et al. Incineration technology of waste tires[J].Energy Engineering, 2002, (1): 29-31.

[22] 周妍. 日本近年轮胎循环利用情况[J].中国轮胎资源综合利用, 2017, (2): 12-13. (ZHOU Yan. Tire recycling in Japan in recent years[J].China Tire Resources Recycling, 2017, (2): 12-13.)

[23] 吉树鹏, 衣怀峰, 杜文军, 等. 含油污泥-煤混合燃料燃烧特性研究[J].环境科学与技术, 2014, 37(6): 55-59. (JI Shupeng, YI Huaifeng, DU Wenjun, et al. Combustion characteristics of oily sludge mixed with coal[J].Environmental Science & Technology, 2014, 37(6): 55-59.)

[24] 杨肖曦, 李晓宇, 冯洪庆,等. 油泥-煤混合热解挥发分析出特性[J].燃烧科学与技术, 2012, 18(6): 550-555. (YANG Xiaoxi, LI Xiaoyu, FENG Hongqing, et al. Release characteristics of volatiles arising from the pyrolysis of oil sludge and coal[J].Journal of Combustion Science and Technology, 2012, 18(6): 550-555.)

[25] ABOULKAS A, El H K, El B A. Pyrolysis of olive residue/low density polyethylene mixture: Part I Thermogravimetric kinetics[J].Journal of Fuel Chemistry and Technology, 2008, 36(6): 672-678.

[26] 周陵生, 姜秀民, 刘建国,等. 胜利油田含油污泥的燃烧特性分析[J].上海交通大学学报, 2010, 44(1): 80-84. (ZHOU Lingsheng, JIANG Xiumin, LIU Jianguo, et al. Analysis on combustion of oil sludge from Shengli oil field[J].Journal of Shanghai Jiao Tong University, 2010, 44(1): 80-84.)

[27] 孙学信. 燃煤锅炉燃烧试验技术与方法[M].北京:中国电力出版社, 2002.

[28] 聂其红, 孙绍增, 李争起,等. 褐煤混煤燃烧特性的热重分析法研究[J].燃烧科学与技术, 2001, 7(1): 72-76. (NIE Qihong, SUN Shaozeng, LI Zhengqi, et al. Thermogravimetric analysis on the combustion characteristics of brown coal blends[J].Journal Combustion Science and Technology, 2001, 7(1): 72-76.)

[29] 方立军, 曹通, 张晗,等. 微富氧环境污泥、煤、生物质混烧的热重实验研究[J].华北电力大学学报(自然科学版), 2016, 43(2): 92-98. (FANG Lijun, CAO Tong, ZHANG Han, et al. Thermogravimetric experimental study on co-firing of sludge, coal and biomass in micro-oxygen-rich environment[J].Journal of North China Electric Power University(Natural Science Edition), 2016, 43(2): 92-98.)

[30] 刘振海. 热分析导论[M].北京:化学工业出版社, 1991.

[31] COATS A W, REDFERN J P. Kinetic parameters from thermogravimetric data[J].Nature, 1964, 201(4914): 68-69.

[32] CUMMING J. Reactivity assessment of coals via a weighted mean activation energy[J].Fuel, 1984, 63(10): 1436-1440.