一种双叶轮动态旋流分离器的分离性能

2018-04-12刘培启周运志胡大鹏

刘培启, 周运志, 任 帅, 胡大鹏

(大连理工大学 化工机械与安全学院, 辽宁 大连 116024)

随着我国油田的深度开采,原油含砂愈来愈严重,这对原油的管道运输和炼化处理都造成了极大的危害,因此,采出液除砂是一项非常必要的处理。水力旋流器是一种结构简单、性价比较高的原油除砂设备,能够对重力沉降法中难以分离的粒径颗粒进行分离,具有安装维护方便、成本低、效率高等优点[1-4],因此国内外针对提高水力旋流器的分离效率、减少压降做了很多研究[5],包括新型水力旋流器的设计、水力旋流器结构参数的优化以及旋流器内部流场分析等。

水力旋流器可分为静态和动态两种。针对静态旋流器的研究非常丰富,对于结构的优化分析如Yang等[6]研究了一种由双锥形组合而成的静态旋流器,得出了两个锥形角度与分离性能、能耗之间的关系; Ghodrat等[7]对不同锥段结构的旋流器进行数值模拟,总结了不同锥段结构对压力性能与分离性能的影响。对于新型结构的提出如Zhao 等[8]设计出了一种新型高效的内锥式旋流分离器,能够为分离提供一个更为稳定的流场,有效提高分离性能; Yamamoto等[9]对传统旋流器的底流仓进行改进,设置了一种斜环结构,能够很大程度上提高分离效率。由于静态旋流器结构简单,制造方便,因而在油田中有着较多的应用,但其存在着分离效率相对较低、易受流量波动影响、出口压降大等不足,因此,1984年,在欧共体的支持下, 由法国的TOTAL CEP和NEYRTEC 首次提出了动态旋流器的概念,并于1986年7月研制出世界上第1台试验用样机[10-12]。在国内,王尊策等[13]研制出的复合型动态旋流器主要由旋转栅的转动产生强大的涡流,物料在静态旋流腔内达到分离的目的,轻质油核最终经空心旋转轴中心逆流进入溢流口排出;赵宗昌等[14]提出了静态旋流器与动态旋流器串联的结构,先经过一个静态旋流腔实现预旋流作用,后经过喷嘴切向进入动态旋流腔,由转动的旋流腔带动料液产生离心力场实现分离。然而现有的动态旋流器主要集中在液-液分离和气-液分离,可用于固-液分离的动态旋流器非常少。

因此,研发分离效率高、抗流量波动性能好、溢流压降小的固-液动态水力旋流装置十分必要。本实验室研发人员,鉴于常规静、动态水力旋流器各自的局限性提出了一种中心进料形式的双叶轮动态旋流分离器。该新型动态旋流器具有优良的分离性能和压力性能,能较好地应用于以往研究较少的动态固-液旋流分离领域。本研究主要针对该动态旋流器的分离性能,首先,采用数值模拟对旋流器内流场做了对比分析,验证了设计的合理性;接着,通过搭建实验平台,实验研究确定了主要操作参数对其分离性能的影响,最终验证了该设计在分离效率和抗流量波动上的优越性。

1 双叶轮动态旋流分离器的结构组成和工作原理

双叶轮动态旋流分离器的主要结构由旋流发生部件、静态旋流腔、进料结构、溢流结构、底流结构、机械密封等组成,其结构和基本尺寸如图1所示。

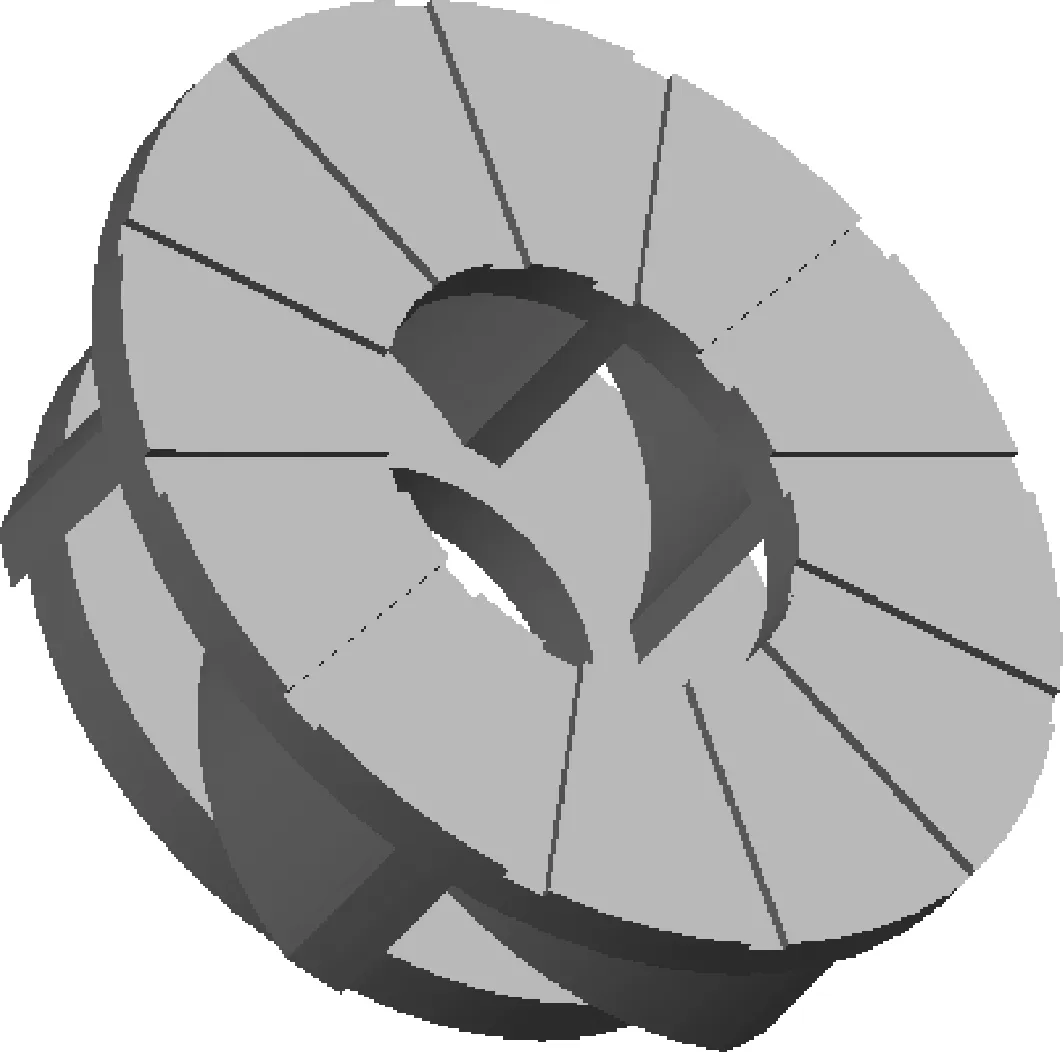

本装置为回流型旋流器,采用中心进料的方式。研发了一种双叶轮结构,旋流发生叶轮为后弯涡流板式叶轮,能有效实现料液的增压和预分离,其结构如图2所示;溢流叶轮为直板式叶轮,能通过改变叶轮的尺寸可调的对溢流液进行增压;中心固棒结构[15-18]能有效占据中心空气柱,稳定流场,减小流动损失。其具体工作流程如下:

待分离物料由双径向进料管进入进料腔,经直板导流叶片进入涡流板式叶轮中心;物料在叶轮高速旋转的带动下产生较高的圆周切向速度,形成强大的离心力场;固-液两相由于密度差的存在,受到不同大小的离心力、向心浮力和流体曳力,从而使得固-液两相发生分离。其中,密度较大的固相被甩向旋流器壁面,形成外旋流并螺旋向下运动,最终从底流口排出;而密度较小的液相则形成螺旋向上运动的低压内旋流,螺旋方向与外旋流方向一致,并携带少量的固相细颗粒沿着中心固棒向上运动,经溢流入口嘴进入溢流结构,通过直板式叶轮增压后由溢流出口管排出。

为了便于对内部流场的了解,选择具有代表性的与几何轴线垂直的截面Ⅰ、Ⅱ、Ⅲ进行研究。

图2 旋流发生叶轮三维模型Fig.2 3D model of whirl producer

2 双叶轮动态旋流分离器分离性能的评价指标

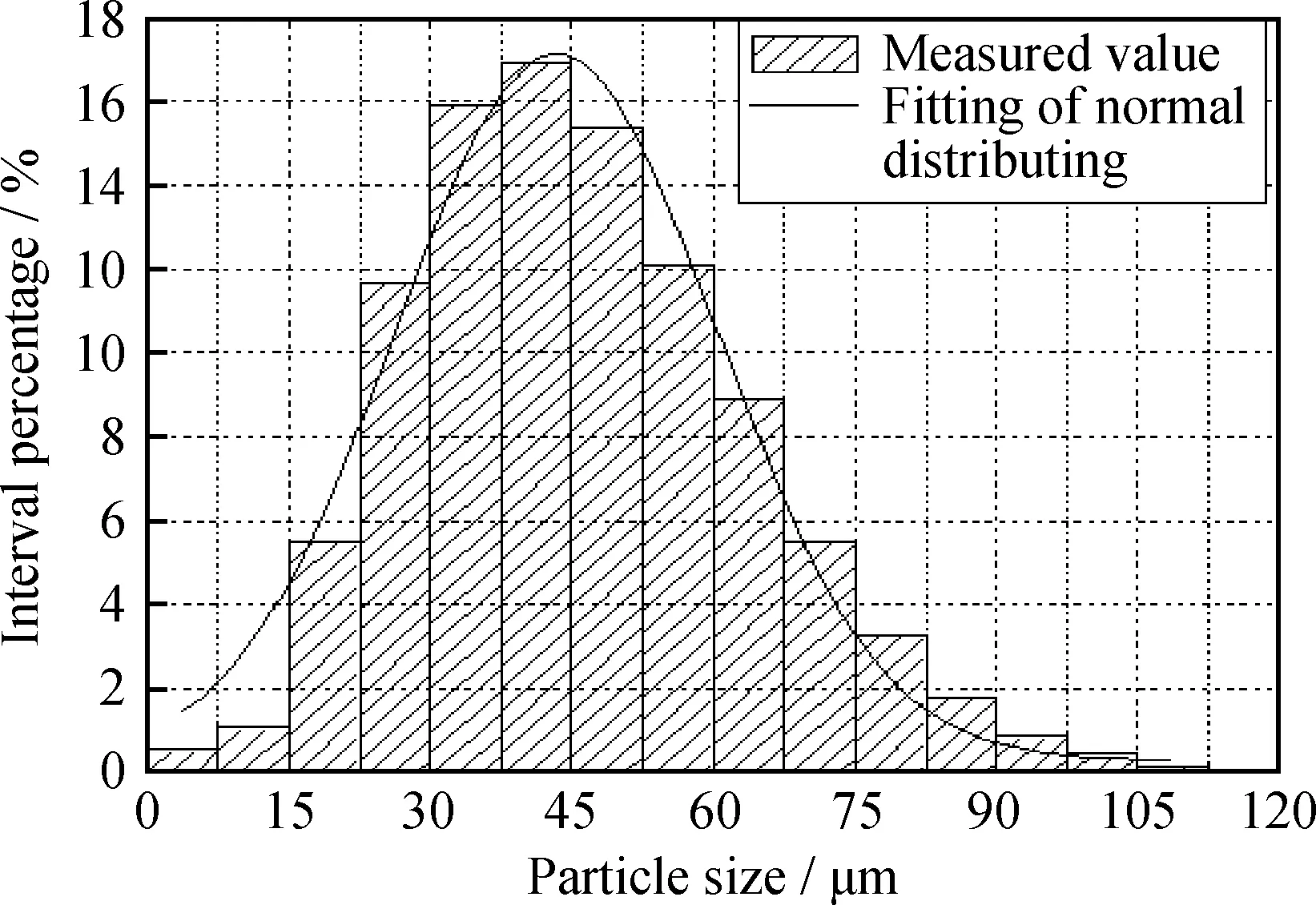

分离效率是衡量水力旋流器分离过程进行完善程度的技术指标,是改进设备结构、优化操作参数的主要技术依据。对于固-液分离用旋流器,人们总是以进料中各粒级物料进入旋流器底流产品中的质量分数(M)来表示该粒级物料的分离效率(ET),即:

(1)

但是按这种方法定义的水力旋流器分离效率存在不合理性,如当分流比很大时,分离效率呈现虚高,会造成大量的液相浪费,是没有意义的[19],因此在本研究中采用修正分离效率ε,实质是消除分流比对分离效率的影响,得到旋流器的净分离能力,即

(2)

3 双叶轮动态旋流分离器的数值模拟方法

油田产出液的含砂量(质量分数)一般都低于2%,固相颗粒对旋流器内流场分布特性的影响较小,仅通过对单相流场的数值模拟计算就能准确体现出整个流场的分布特点[20]。因此,本研究在分析流场时仅对液相进行数值模拟计算。为保证数值解的精度,各控制方程中对流项的离散采用了二阶迎风格式度,离散方程求解采用压力速度耦合方程的改进半隐方法SIMPLEC算法,压力离散格式采用三阶精度的PRESTO!格式。湍流模型采用了基于重整化群理论的RNG双方程湍流模型, 该模型是标准模型的一种改进形式,可以更好地处理高应变律及流线弯曲程度较大的流动[21]。

对于颗粒分离效率的模拟采用离散相(DPM)模型,壁面边界条件为无滑移条件,颗粒壁面采用非完全弹性碰壁,碰撞恢复系数均设为0.9。对于液-固交界面亦按无滑移边界条件进行处理。

根据动态旋流器结构不规则的特点,采用贴体坐标法进行网格划分,将整个流体域划分为多个互相不重叠的小子区域分区域分别生成网格,并且保证块与块贴合面上的网格保持一致,形成分区域组合网格,网格总单元数为197056个。加密网格至941457个,底流出口压力变化小于5%,验证了网格的无关性。

4 双叶轮动态旋流分离器的实验系统与流程

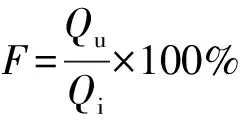

为了研究该新型动态水力旋流器的分离性能,同时为优化操作参数和结构的改进提供理论依据,加工了实验样机并对样机进行了水-砂混合物的实验研究,设备流程如图3所示。循环水箱中的悬浮液经搅拌均匀后由离心泵抽出并进入动态水力旋流器,调节进口阀的开度控制进口流量大小;经过动态水力旋流器的分离作用后,悬浮液中的大部分液相(水)和极少量的砂粒从溢流口流出至循环水箱,而砂子则经底流口排出进入循环水箱,以实现料液的循环利用,通过调节溢流与底流出口阀的开度改变分流比大小。外界电动机与动态水力旋流器之间通过皮带传动,传动比为1∶1,通过调节变频器以实现实验样机运行转速的变化。实验时,可在系统旁路出口与溢流流体出口处对进料液和溢流液随时取样分析。

图3 双叶轮动态旋流分离器的实验流程图Fig.3 Flow chart of double-impeller dynamic hydrocyclone 1—Experimental prototype; 2—Piezometer; 3—Rotameter;4—Valve; 5—Pump; 6—Circulation water tank

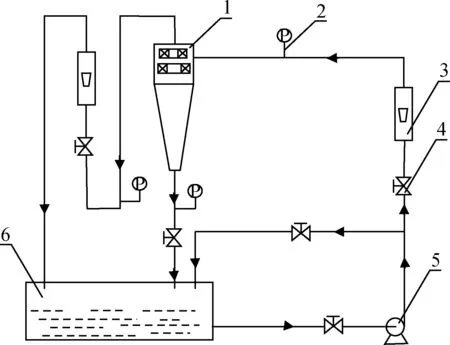

物料选用清水和密度为2175 kg/m3、中位粒径d50=44.62 μm、极限粒径d98=88.66 μm的砂粒。其粒径分布如图4所示。为了确保实验的准确性,减小实验误差,在本实验中,数据均采用3次重复实验结果的平均值。

图4 实验粒径分布Fig.4 Particle size distribution

5 结果与讨论

5.1 双叶轮动态旋流分离器速度场分析

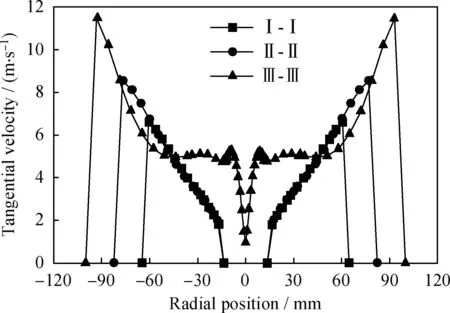

旋流器内的速度场分布对其性能有直接影响,速度场的分布特点可从切向速度和轴向速度分布上直观看出。Gay等[22]对动态旋流器速度场的测定结果表明,动态旋流器的切向速度是内部强制涡和外部自由涡的组合涡。

图5所示为该设备的切向速度分布曲线。从图5 可以看出,其流场呈内部强制涡和外部自由涡的双涡结构,这与Gay等的实测结果一致。内部强制涡域的切向速度随半径的增加近似线性增大;而在外部自由涡域中,切向速度与半径成反比关系,由于设置了无滑移条件,故在边壁处降为零。这些特征与静态水力旋流器的组合涡流理论一致。

图5 各截面切向速度分布图Fig.5 Tangential velocity distribution

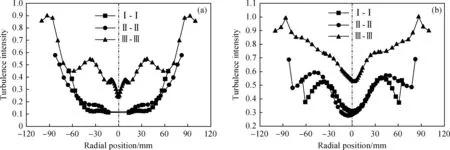

图6所示为有中心固棒和无中心固棒结构下湍流强度分布曲线图。从图6可以看出,由于中心固棒的存在,图6(a)中的轴向速度分布呈中心对称关系,显示了较为稳定的流场;而图6(b)中各截面湍流强度的总体不呈对称分布,变形严重,其中外部自由涡域的对称性较好,而中心强制涡域存在扰动,流场不稳定,对称性差。可见通过设置中心固棒,能有效稳定流场,利于分离过程的进行。

图6 有无中心固棒下各截面湍流强度分布图Fig.6 Turbulence distribution with and without central rod(a) Hydrocyclone with central rod; (b) Hydrocyclone without central rod

5.2 单一粒径的分离效率分析

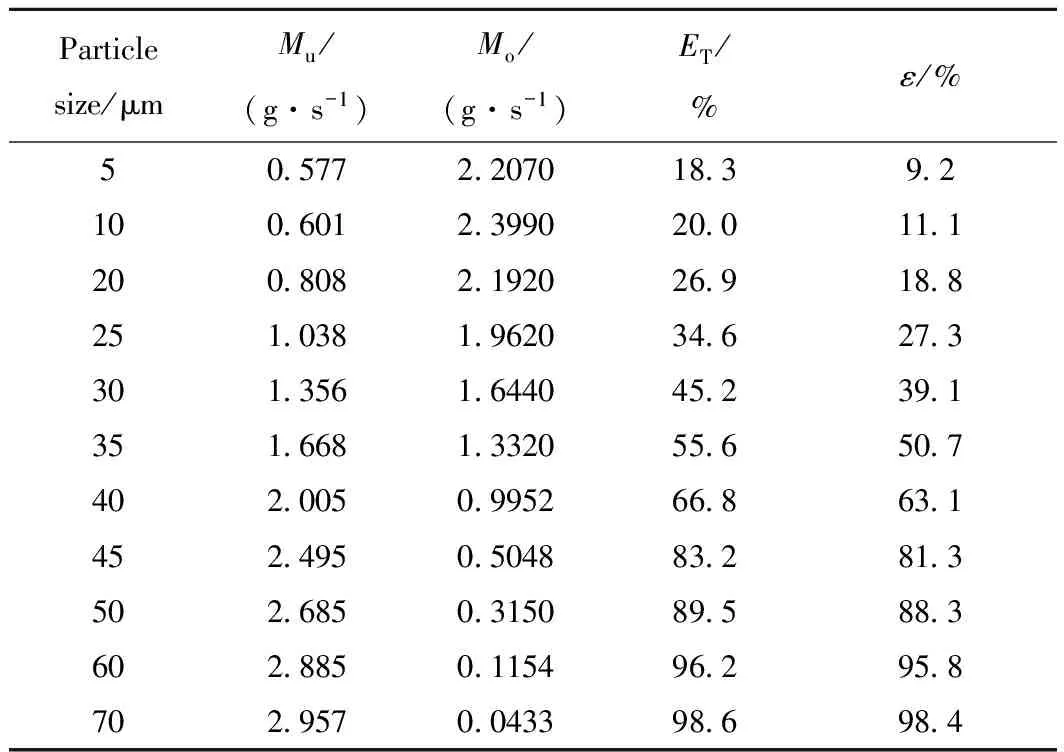

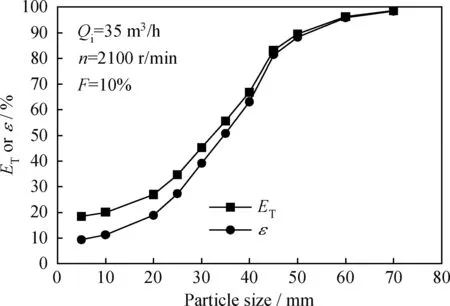

设置进料量为30 m3/h,分流比为10%,转速n为2100 r/min,离散相的质量流量为3 g/s,采用不同单一颗粒粒径,进行离散相数值模拟。设备底流口颗粒的质量流率(Mu,g/s)和溢流口颗粒的质量流率(Mo,g/s),以及设备的修正分离效率(ε)如表1所示。由表1得到设备分离效率沿颗粒粒径的变化曲线如图7所示。

由表1和图7可以看出,粒径为35 μm的颗粒在设备中的分离效率为50.7%,故模拟样机的分离粒径d50在35 μm左右;粒径为70 μm的颗粒的分离效率为98.4%,由此得知设备的分离极限d98在70 μm左右。随着颗粒粒径的增大,设备的分离效率不断提高。在小粒径处,随颗粒的增大分离效率增长得较慢,在分离粒径附近区域,分离效率变化趋势很大;效率达到90%左右时,其增幅又开始变得平缓。粒径为70 μm的颗粒基本可以达到完全分离。

表1 不同粒径颗粒的分离效率Table 1 Separating efficiency of particles with different sizes

图7 双叶轮动态旋流分离器分离效率(ET)和修正分离效率(ε)随粒径的变化曲线Fig.7 Curves of efficiency and modification efficiency ofdouble-impeller dynamic hydrocyclone

5.3 双叶轮动态旋流分离器转速对修正分离效率的影响

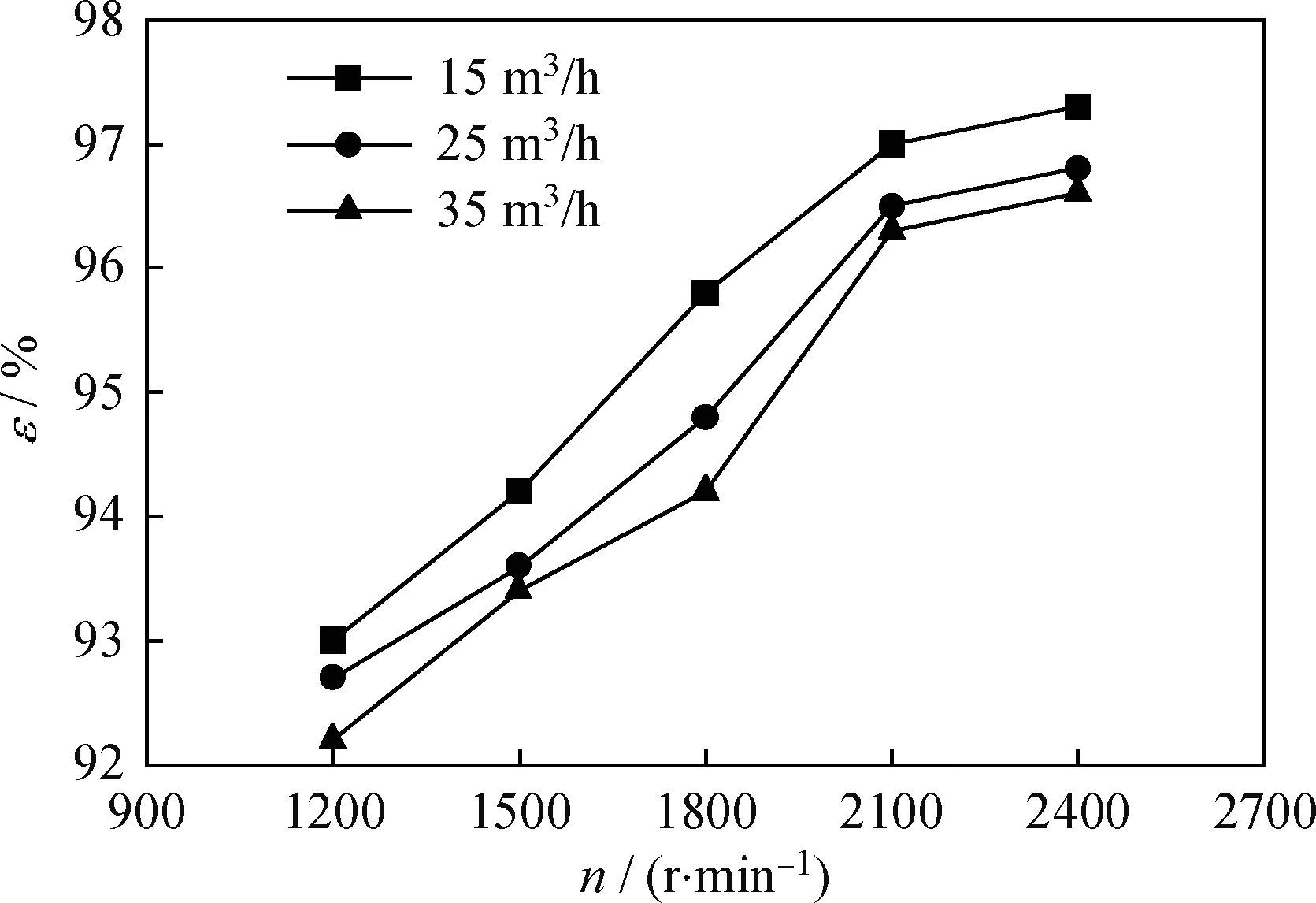

对动态水力旋流器来说,旋流发生叶轮的转速是关键参数,较高的叶轮转速可以形成强大的离心力场,在给定流量下可得到较好的除砂效率。实验中取分流比为10%,得到不同进口流量下电机转速与修正分离效率的关系曲线,如图8所示。

图8 不同进口流量(Qi)下双叶轮动态旋流分离器转速(n)与修正分离效率(ε)的关系Fig.8 The relationship between modification efficiency androtating speed of double-impeller dynamic hydrocycloneunder different inlet flows

首先,在同一进口流量下,修正分离效率随运行转速的提高而增加,并且运行转速小于2100 r/min时修正分离效率上升较快,2100 r/min之后修正分离效率提升趋势变缓,接近于本实验的分离极限。同时,实验范围内修正分离效率能保持在92%以上,说明该动态旋流器具有较好的分离效果。

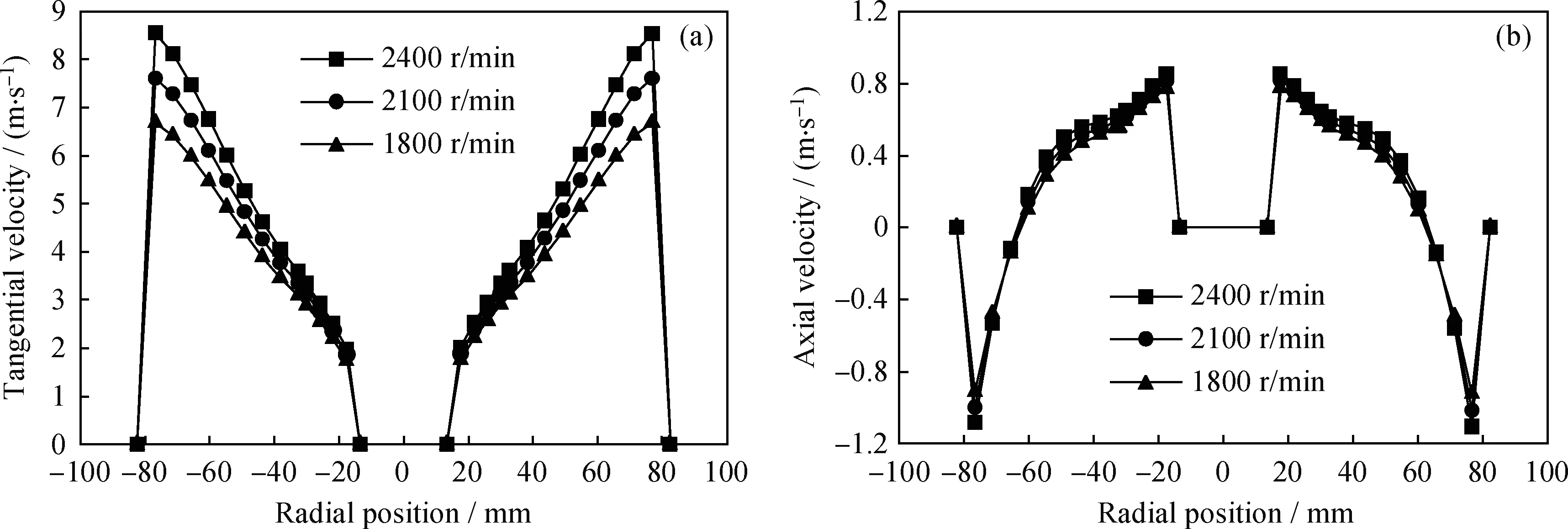

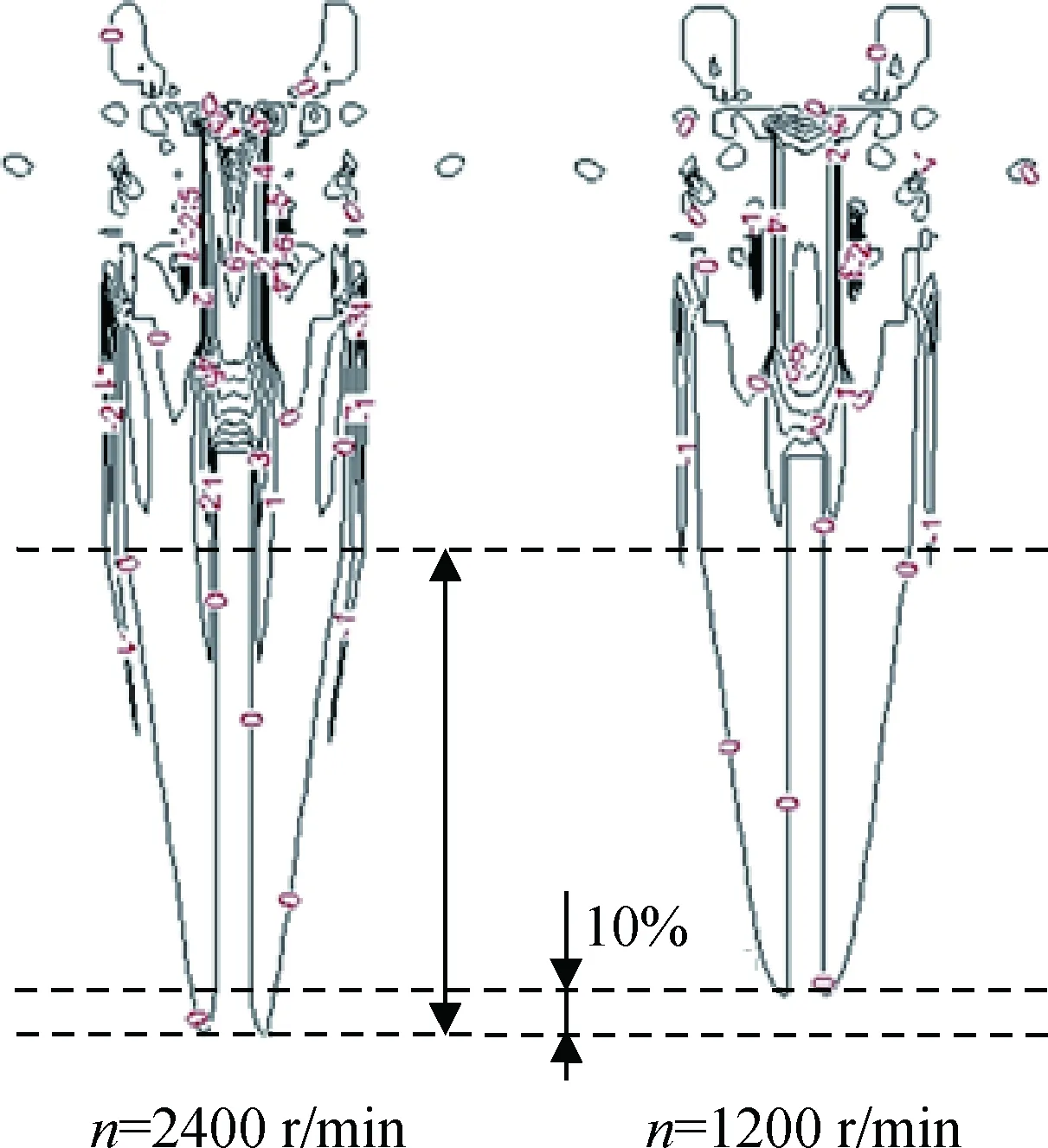

结合数值模拟进行分析,随转速的增加,料液在旋流腔内的切向速度提高,如图9截面Ⅱ的数值模拟结果所示,从1800 r/min到2400 r/min过程中,最大切向速度提高了30%,从而颗粒受到了更大的离心力,离心沉降速度相应也越快;同时,截面Ⅱ的轴向速度受到转速的影响较小,保证料液在旋流腔内的停留时间。并且由图10中不同转速轴向速度等值线图可以看出,旋流腔底部会产生速度梯度的拐角,即零速度面,这正是外旋流同内旋流的衔接位置,而转速从2400 r/min降低到1200 r/min过程中,此速度拐点位置明显升高,料液在锥段的分离轨道缩短了近10%,从而导致了分离时间的减少,造成外旋流中的混合相还未到达旋流腔底部就被携带向上运动,导致了分离的不充分。因此,提高转速能够有效提高修正分离效率。

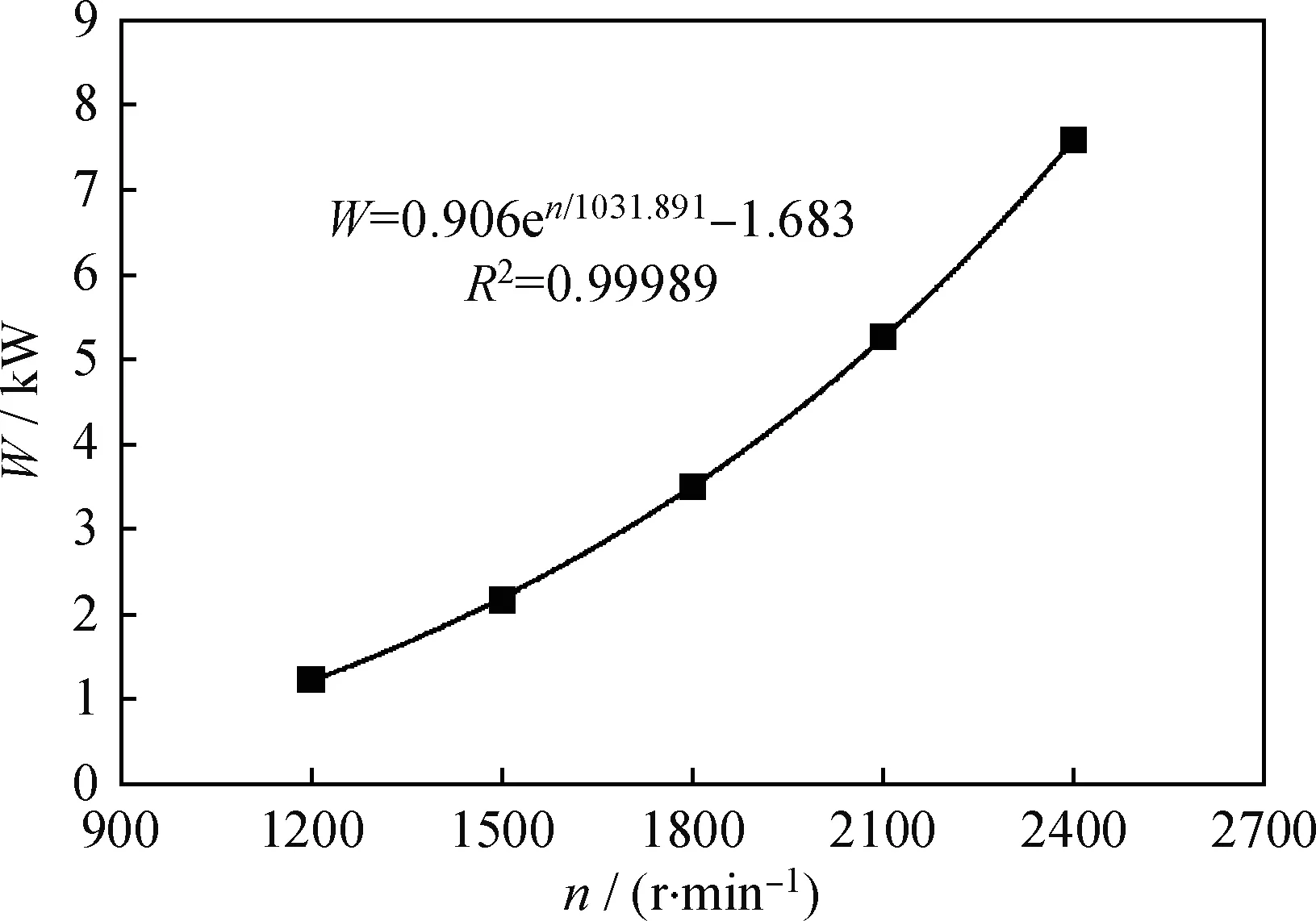

对涡流板式叶轮的功耗进行数值模拟,提取叶轮外表面的力矩,从而输出功耗值,结果如图11所示。在进口流量为35 m3/h时,随着转速(n)的提高,叶轮的功率(W)呈指数增加:

W=0.906×en/1031.891-1.683

(3)

图9 不同转速(n)下截面Ⅱ切向速度和轴向速度对比图Fig.9 Comparison of tangential velocity and axial velocity under different n(a) Tangential velocity under different n; (b) Axial velocity under different n

图10 不同转速(n)下轴向速度等值线对比图Fig.10 Comparison of contour lines ofaxial velocity under different n

图11 Qi=35 m3/h时不同转速(n)下涡流板式叶轮的功率(W)Fig.11 Power of the eddy current plate-typeimpeller under different n when Qi=35m3/h

例如,当转速从2100 r/min增加到2400 r/min时,分离效率仅提高不到0.5%,但叶轮功率却增加了近45%。因此,在选择运行转速时,应充分考虑分离效率与功率消耗之间的关系。因此,实验范围内推荐2100 r/min为最佳转速。

5.4 双叶轮动态旋流分离器进口流量对修正分离效率的影响

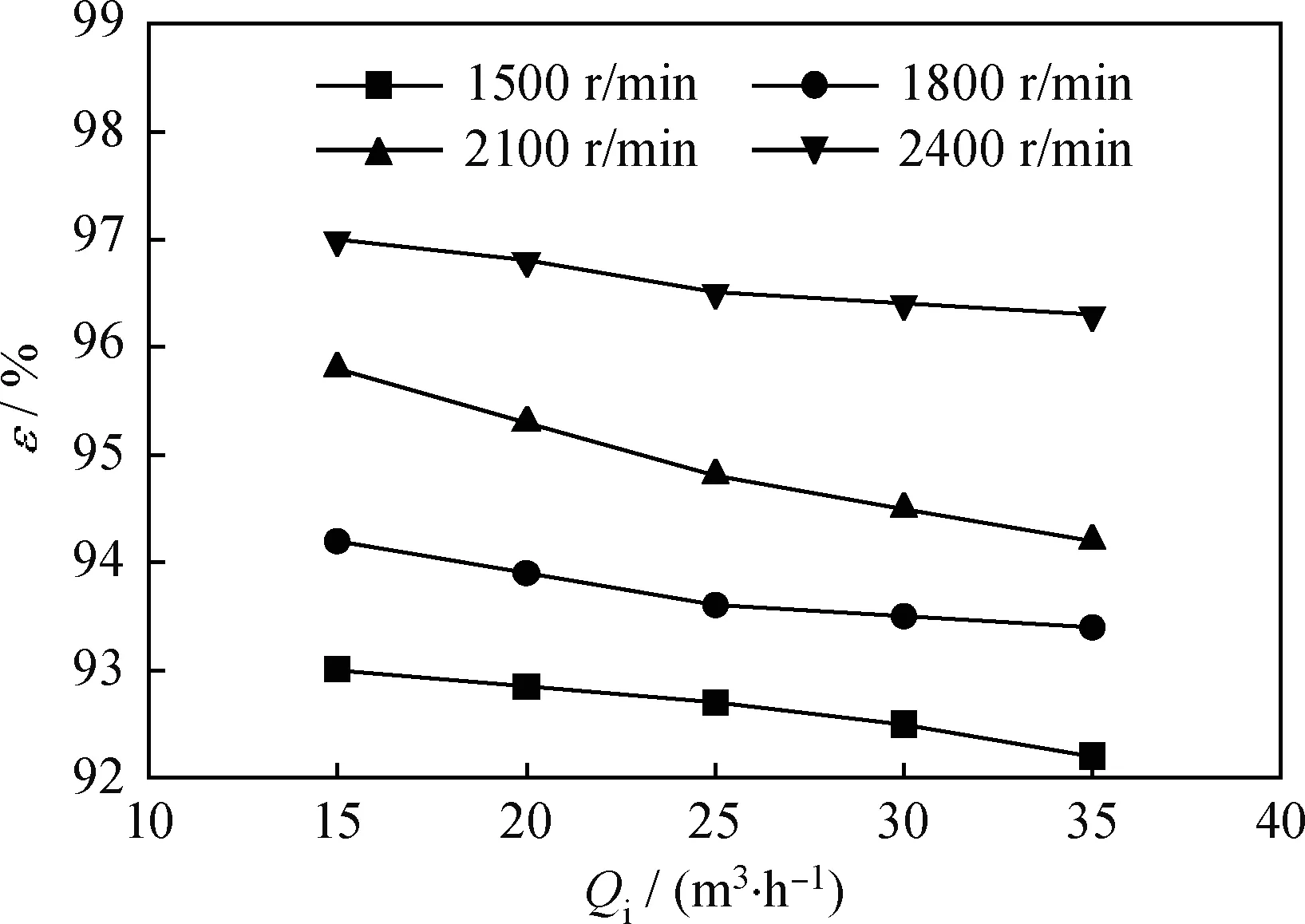

包括原油开采等许多固-液分离场合都存在着处理量不稳定的特点,故研究进口流量波动对于旋流器分离效率的影响是十分必要的。本样机设计流量Qi为30 m3/h,取分流比为10%,分别在不同转速下测得修正分离效率随进口流量的变化曲线,如图12 所示。

由图12看出,实验流量范围是设计流量的50%~117%,转速一定时,修正分离效率随进口流量的增大拟呈线性降低,但在整个实验中修正分离效率的变化量仅有1%左右,且流量越小分离效率越高。

图12 不同转速(n)下双叶轮动态旋流分离器进口流量(Qi)与修正分离效率(ε)的关系Fig.12 The relationship between modification efficiency andflow of double-impeller dynamic hydrocycloneunder different rotating speeds

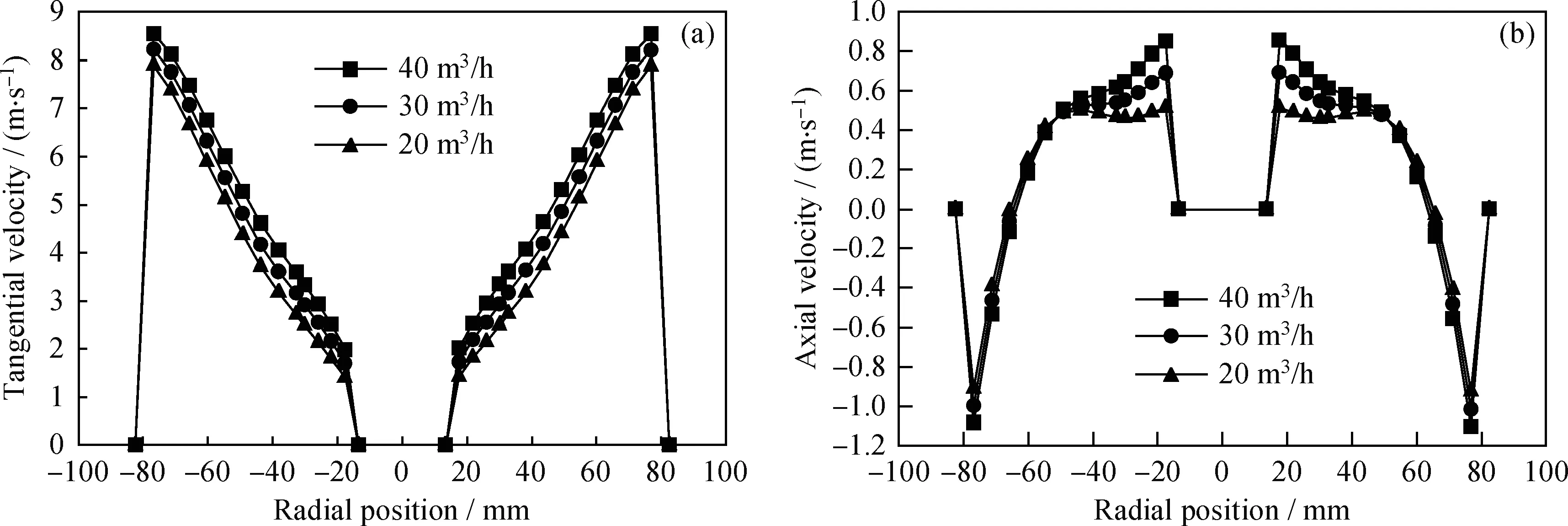

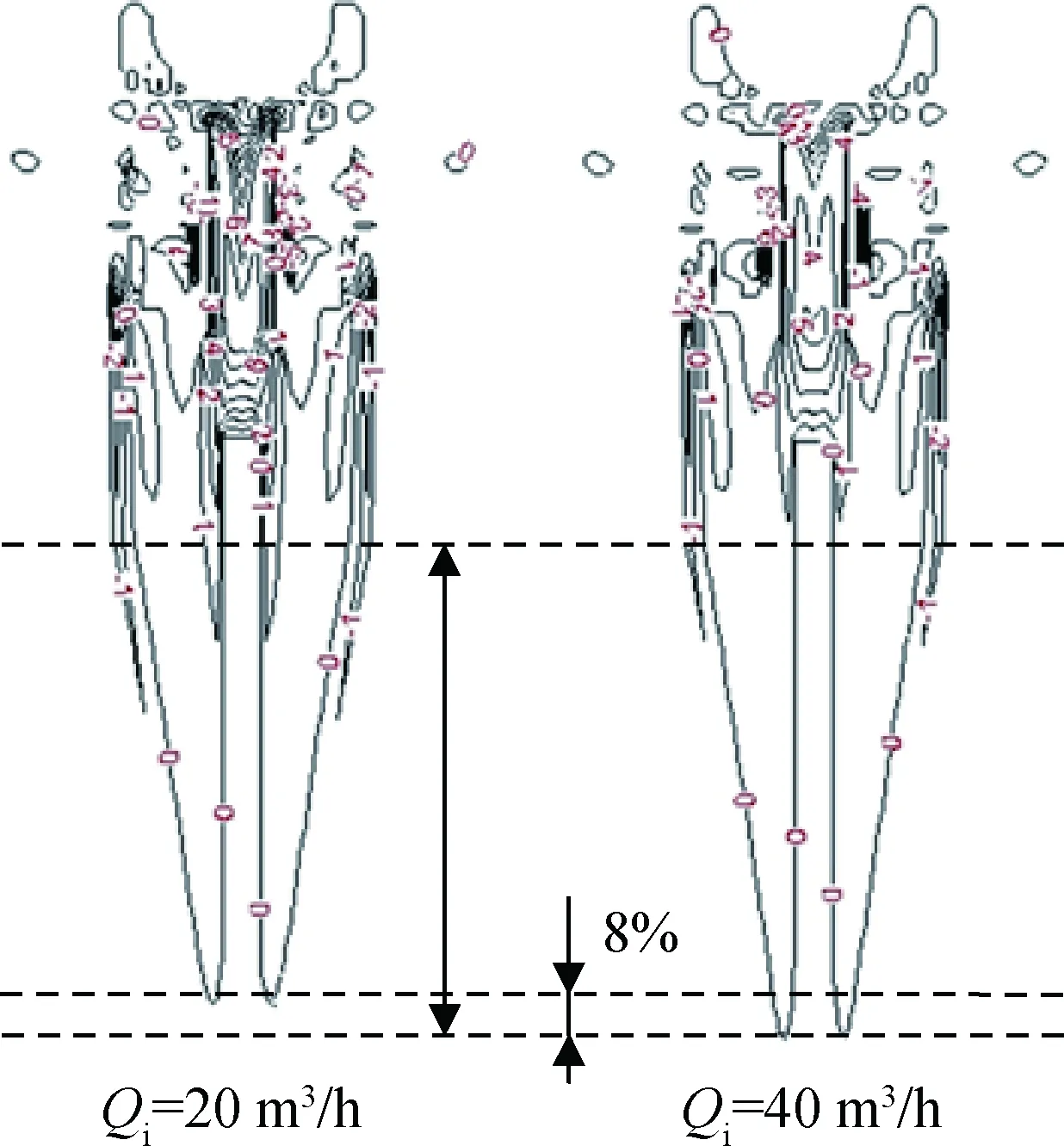

从图13的数值模拟结果可以看出,进口流量的增加对于截面Ⅱ的切向速度影响不大,进口流量从20 m3/h增加了1倍到40 m3/h,切向速度的提高不到15%,从而离心力场的强弱不会受到显著的影响;同时,从轴向速度分布图中可以看出,随着进口流量减小,外旋流的轴向速度几乎不变,而内旋流轴向速度降低,这有助于延长料液在旋流腔中的分离时间;从图14中不同进口流量轴向速度等值线图也可以看出,进口流量为40 m3/h时的轴向速度拐点位置明显要高于20 m3/h,料液在锥段的分离轨道缩短了近8%,这会导致大流量下分离时间短,造成分离的不充分。所以进口流量越小,分离效率反而会越高。

实验中,该旋流器能在较宽的流量范围内保持较高的修正分离效率,且随着流量的减小会进一步提高。而常规静态旋流器由于没有旋流叶轮提供动力,切向速度完全依赖于进口流速,故当其处理量小于或大于设计值时分离效率降低明显,一般需要对于特定流量进行特定的设计。研发本动态旋流器意在弥补静态旋流器在抗流量波动方面的不足。

图13 不同进口流量(Qi)下截面Ⅱ切向速度和轴向速度对比图Fig.13 Comparison of tangential velocity and axial velocity under different flows(a) Tangential velocity under different flows; (b) Axial velocity under different flows

图14 不同进口流量(Qi)下轴向速度等值线对比图Fig.14 Comparison of contour lines ofaxial velocity under different flows

6 结 论

(1)双叶轮动态旋流分离器的流场符合静态旋流器组合涡分布特点,物料在涡流板式叶轮的带动下能够获得较大的切向速度,同时中心固棒能起到稳定流场的作用,结构设计合理,提高了旋流器的分离性能。实验测量范围中,分离效率普遍维持在92%以上,最高可以达到97%以上。

(2)随着转速的提高,双叶轮动态旋流分离器的分离效率呈现先线性增大后逐渐变缓的趋势,功耗则呈现出指数上升趋势,因此综合考虑效率和功耗两个指标,实验范围内推荐在2100 r/min左右运转。

(3)双叶轮动态旋流分离器的内部流场的强弱由涡流板式叶轮的转速决定,与进口流量关系不大。实验流量取额定处理量的50%~117%,修正分离效率变化不超过1%,且进口流量越小效率越高。因此,该水力旋流器具备较强的抗流量波动性能。

[1] 赵胜超. 浅析油田采出液中的泥砂除去方法[J].江汉石油职工大学学报, 2011, 24(4): 34-36.(ZHAO Shengchao. On how to remove the sediment from oil produced fluid[J].Journal of Jianghan Petroleum University of Staff and Workers, 2011, 24(4): 34-36.)

[2] 谢日彬, 李峰. 动态旋流器在海上采油平台除泥砂的应用[J].广东化工, 2011, 38(3): 114-116.(XIE Ribin, LI Feng. Application of dynamic swirler on offshore platform sand remove[J].Guangdong Chemical Industry, 2011, 38(10): 114-116.)

[3] SVEIN-ARNE M, CHANG Y, BORIS B, et al. Removal of particles from highly viscous liquids with hydrocyclones[J].Chemical Engineering Science, 2014, 108(17): 169-175.

[4] 蔡圃, 王博. 水力旋流器内非牛顿流体多相流场的数值模拟[J].化工学报, 2012, 63(11): 3460-3469.(CAI Pu, WANG Bo. Numerical simulation of multiphase flow field of non-Newtonian fluid in hydrocyclone[J].CIESC Journal, 2012, 63(11): 3460-3469.)

[5] LIM K S, KWON S B, LEE K W. Characteristics of the collection efficiency for a double inlet cyclone with clean air[J].Aerosol Science, 2003, 34(8): 1085-1095.

[6] YANG Qiang, WANG Hualin, LIU Yi, et al. Solid/liquid separation performance of hydrocyclones with different cone combinations[J].Separation and Purification Technology, 2010, 74(3): 271-279.

[7] GHODRAT M, KUANG S B, YU A B, et al. Numerical analysis of hydrocyclones with different conical section designs[J].Minerals Engineering, 2014, 62(3): 74-84.

[8] ZHAO Lixin, JIANG Minghu, XU Baorui, et al. Development of a new type high-efficient inner-cone hydrocyclone[J].Chemical Engineering Research and Design, 2012, 90(12): 2129-2134.

[9] YAMAMOTO T, OSHIKAWA T, YOSHIDA H, et al. Improvement of particle separation performance by new type hydrocyclone [J].Separation and Purification Technology, 2016, 158: 223-229.

[10] GAY J C, TRIPONEY G, BEZARD C, et al. Rotary cyclone will improve oily water treatment and reduce space requirement/weight on offshore platforms[R].Society of Petroleum Engineers, SPE16571, 1987.

[11] YOUNG G A B, WAKLEY W D, TAGGART D L, et al. Oil-water separation using hydrocyclones: An experimental search for optimum dimensions[J].Journal of Petroleum Science and Engineering, 1994, 11(1): 37-50.

[12] 张攀峰, 邓松圣, 邱正阳, 等. 动态旋流分离技术研究进展[J].化工自动化及仪表, 2006, 33(6): 62-64.(ZHANG Panfeng, DENG Songsheng, QIU Zhengyang, et al. Advance in study of dynamic hydrocyclone separation technology[J].Control and Instruments in Chemical Industry, 2006, 33(6): 62-64.)

[13] 王尊策, 陈维勤, 蒋明虎, 等. 动态水力旋流器结构参数的优选设计[J].石油学报, 2001, 22(4): 104-107.(WANG Zunce, CHEN Weiqin, JIANG Minghu, et al. Optimal design of structural parameter on dynamic hydrocyclones[J].Acta Petrolei Sinica, 2001, 22(4): 104-107.)

[14] 赵宗昌, 刘兆东, 沙庆云, 等. 转动式油水分离水力旋流器研究[J].化工学报, 1997, 48(1): 119-122.(ZHAO Zongchang, LIU Zhaodong, SHA Qingyun, et al. Rotary hydrocyclone for oil-water separation[J].CIESC Journal, 1997, 48(1): 119-122.)

[15] DOBY M J, NOWAKOWSKI A F, YIU I, et al. Understanding air core formation in hydrocyclones by studying pressure distribution as a function of viscosity[J].International Journal of Mineral Processing, 2008, 86(1/2/3/4): 18-25

[16] 安连锁, 杨阳, 刘春阳, 等. 中心棒对石膏旋流器工作性能的影响[J].化工学报, 2004, 65(2): 468-473.(AN Liansuo, YANG Yang, LIU Chunyang, et al. Influence on performance of gypsum cyclone with central rod[J].CIESC Journal, 2004, 65(2): 468-473.)

[17] WILLIAMS R A, ILYAS O M, DYAKOWSKI T, et al. Air core imaging in cyclonic separators: Implications for separator design and modeling[J].The Chemical Engineering Journal and the Biochemical Engineering Journal, 1995, 56(3): 135-141.

[18] 段继海, 吴凯, 陈光辉, 等. 高效Stairmand型旋风除尘器流场导流与引流[J].高校化学工程学报, 2016, 30(1): 26-32.(DUAN Jihai, WU Kai, CHEN Guanghui, et al. High-efficiency Stairmand cyclone flow diversion and drainage[J].J Chem Eng of Chinese Univ, 2016, 30(1): 26-32.)

[19] 赵庆国. 水力旋流器分离技术[M].北京: 化学工业出版社, 2003.

[20] 胥思平, 朱宏武, 张宝强. 固液分离水力旋流除砂器的数值模拟[J].石油机械, 2006, 34(3): 24-27.(XU Siping, ZHU Hongwu, ZHANG Baoqiang. Numerical simulation of solid-liquid separation for a hydrocyclone[J].China Petroleum Machinery, 2006, 34(3): 24-27.)

[21] 李丹, 马贵阳, 杜明俊, 等. 基于DPM的旋风分离器内颗粒轨迹数值模拟[J].辽宁石油化工大学学报, 2011, 31(2): 36-38.( LI Dan, MA Guiyang, DU Mingjun, et al. Numerical simulation for particles track in a cyclone separator based on the DPM[J]. Journal of Liaoning Shihua University, 2011, 31(2): 36-38.)

[22] GAY J C, TRIPONEY G, BEZARD C, SCHUMMER P. Rotary cyclone will improve oily water treatment and reduce space requirement/weight on offshore platforms[C]//Aberdeen: SPE16571 Offshore Europe, 1987.