多功能食醋固态发酵罐的开发与研究

2018-04-12颜文凤

◎ 颜文凤

(泉州中翔生物技术有限公司,福建 泉州 362600)

酿造食醋的生产工艺可分为固态发酵和液态发酵的方法,在山西、江苏镇江、四川、甘肃等传统食醋生产基地,80%的调味食醋仍采用纯固态发酵或前液态后固态的工艺。固态发酵醋发酵时间长,微生物种类多,发酵产物种类也多,酯化程度高,除主要成分醋酸外,还含有各种氨基酸、有机酸、糖类、维生素、醇和酯等营养成分和风味成分,品质上乘,是国内主流的消费品。

1 传统或部分改进的固态发酵醋生产设备中存在的问题

20世纪,食醋生产以家庭作坊为主,几乎采用大缸、大池等传统落后的生产设备。特别是发酵设备以传统的饭甑蒸煮,以大缸进行酒体发酵和醋酸发酵,发酵周期长,醋酸发酵时间正常在25 d以上,普遍存在人工劳动强度大、卫生程度低、劳动效率低,生产成本高、产量低的缺点。简陋设备的生产模式,难以形成规模化生产。且敞开式的生产过程还造成卫生条件差、物料因多次转运及翻动,耗费大、工艺及火候控制只能凭经验感觉;受气候及外部环境的变化影响,时常优质产品产出率低,甚至有不良品、不合格品等缺点。

近30年来,部分厂家在根据不同发酵阶段,逐步改进落后的容器和工具,以池代缸、以罐代池、以发酵槽代罐;以机器换工,使用机械翻醅、行车抓料、大罐制酒、高压熏醅等设备进行机械化更新换代改造。常用的固态醋酿造设备包括破碎机、提升机、蒸料罐、连续蒸煮机、制曲机、吸曲机、绞龙、液化罐、糖化罐、种子罐、发酵罐、熏醅罐、行车、抓斗、中转车以及翻醅机等,每个工序均应有相应的设备承担任务,完成粮食蒸煮→冷却→酒发酵→固态醋酸发酵→淋醋→出醋出渣的流程,使传统的生产工艺走向机械化、管道化。技术和设备的改造使醋的产量成倍增长、卫生较大改善,但这种近现代的生产模式,需要一次性投入大量生产设备,总投资巨大。虽然机械化程度很高,但每天也只能翻醅1~2次,物料的转运过程多,造成生产过程繁琐,生产车间和设备占地大。整个过程为全敞开式,卫生、温度难精确控制,不利于醋醅发酵,特别是其品温控制受环境气候变化影响大,酒分挥发度高,出醋率偏低;概括来说,仍存在投资巨大、机器利用率不高,以及投资、用地、管理、财务等成本高的弊端。

2 食醋固态发酵原理及关键的控制过程分析

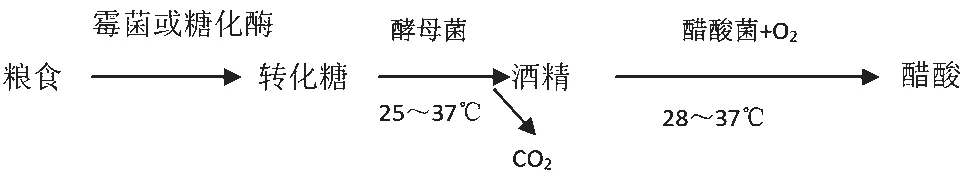

老陈醋、香醋、药醋、窑藏醋品项虽多,但万变不离其宗,粮食醋酿造的生物化学反应包含淀粉糖化、酒精发酵和醋酸发酵,这三个基本阶段都是必须经过的过程。具体工艺流程如图1所示。

图1 工艺流程图

根据多年的探索、实践,总结以下关键工序的技术要点。

(1)糖化、酒化发酵。糖化后的糖度小于25%,酒化后酒精含量8.0~12.5 V/V;总醪量为原料的3~5倍。酵母接种温度28~35 ℃,发酵温度28~37 ℃,最适32~33 ℃,发酵时间120 h左右。

(2)醋酸发酵。酒液酒度5~8 V/V;发酵温度26~37 ℃,最合适在32~33 ℃;足量的供氧条件。可以得知,好酒酿好醋,好醋在发酵。

(3)整个发酵过程的控制。主要是原料量配比、浓度、菌种、温度、时间、供氧的条件控制。原料配比、浓度、菌种都可通过预先设定好的比例进行添加,而温度、时间、供氧的条件控制,则需要在发酵的过程中进行控制。

3 创新性、系统性开发半封闭多功能固态发酵罐

为解决传统和近代的发酵方式的缺点,严格、精确地调节和控制温度、时间、供氧,特别是解决发酵槽+翻醅机发酵工效的问题和缺点:其每天翻醅次数最多两次,次数有限,发酵槽内的醋醅,上面料层约20 cm接触空气,上层发酵快易超温,甚至达到42 ℃以上,下层30 cm以下,翻醅后仅存的少量氧气很快耗尽,造成超温或缺氧等不良条件,以至影响发酵进程。针对以上问题,亟待改进设备及操作方式,在不改变原料、配方及工艺条件的前提下,对设备进行全面创新、系统地进行开发全新发酵罐。

本半封闭式多功能固态发酵罐是集蒸煮、冷却、接种、酒精发酵、醋酸发酵、自动翻醅、供氧、淋醋和出渣于一体的多功能容器,可替代现有车间的食醋整套生产设备,实现全机械化,半封闭式又可方便适时打开、关闭罐体。关键技术在于对温度实行自动化控制,机器可实时进行自动翻醅,将食醋固态发酵过程,由传统的醋酸发酵转化周期从20多天,缩小到3~5 d内完成,发酵时间的大幅度缩短,产能、效率、成本效益参数均显著提升,可为中国食醋酿造行业起到积极的推动作用。

4 自主研发的半封闭式多功能固态发酵罐的创新优势(已申请国家专利)

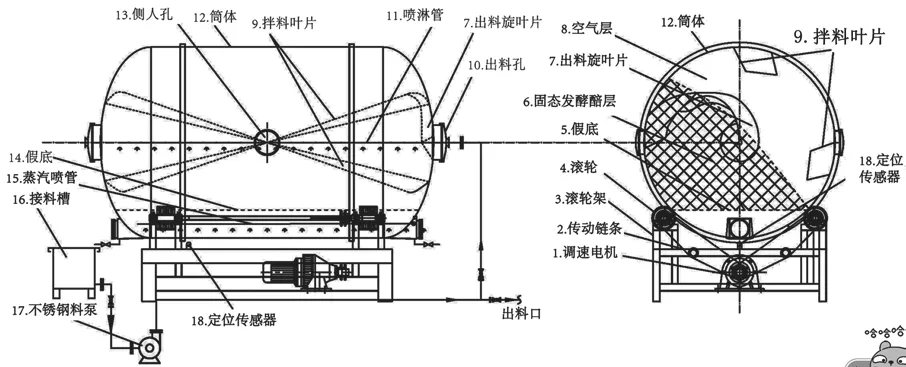

(1)主体设计成全功能不锈钢卧式滚筒翻料机,原辅料装填及醋酸生化反应均在食品级不锈钢筒体完成,由无级调速电机及同步轴轮等设备来完成拌料、固液分离、淋醋、出料,如图2所示。成套化的装备既提高了机械化程度,又有效减少占地空间。

图2 食醋固态多功能发酵罐示图

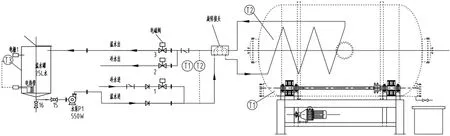

(2)引入冷热自动恒温温度控制系统,以温度传感器、无线传感模块检测感知发酵过程温度,配有电加热管,自动启动加温流程;当温度偏高时,以恒温水进行自动启动冷却如图3所示。

图3 食醋固态发酵罐保温流程图

(3)采用智能电器控制系统。用PLC+触摸屏的集成智能化控制,进行手动控制和自动控制自由切换,分别对温度、时间、定位、液位、电磁阀开关、滚轮电机的转速、正反转,料泵进行有效的控制。

(4)对发酵过程精准、有效控制。①发酵自蒸煮开始,筒体下部假底微孔,自动排放冷凝水,且不至于多余的冷凝水吸附到物料中,不会有过度熟烂的现象。②酒发酵过程,从侧面入孔加入所需的清水量,加入活化后酒曲种,翻拌后就可以进入酒精发酵状态,发酵温度可以通过自动状态进行有效的控制。添加麸皮、谷壳等辅料后,混合拌料后就可以进入食醋固态的自动发酵过程。③翻醅及供氧时实现全面无死角的翻醅,使醋醅料层可达全面供氧并降温,形成一个自然的空气流通过程,达到不断更新新鲜空气的状态,全料层都在有氧的条件下进行快速的生物氧化反应,将酒份不断氧化成醋酸。④翻醅的次数和圈数可以依据生产需要进行设定,每天可以翻8~15次,达到最佳的翻醅次数。

(5)试验数据。以老式的槽型发酵池同样的原料及比例,以5 m3固态多功能发酵罐做试验,其投料大米180 kg、安琪酒曲900 g,水量到总量约900 L,蒸煮冷却接种后,酒精发酵5 d后成熟,拌入辅料谷壳约200 kg(约2.0 m3)、麸皮140 kg,接入正常发酵槽内固态醋醅,酸4.8 g/100 mL,10 kg作为菌种,调控温度30~33℃,常温时每150 min翻醅一次,在80 h后即可达到总酸6.75 g/100 mL,不挥发酸达0.67%,高于国家标准≥0.5%水平;淋醋后的固态醅又进行了二道发酵,往醋醅再次加入发酵酒8.3 V/V 750 L,补加麸皮40 kg,经过96 h发酵,其总酸达到7.15 g/100 mL,淋醋后,两次共得到5.0 g/100 mL原醋共2150 kg,其折算酒分转化率在85%左右,显然高于目前行业固态发酵75%转化率水平。

5 结语

半封闭式多功能固态发酵罐设备经多次试验使用,效果显著,原辅料得以多次使用,降低成本。该设备技术先进,高于国家标准和行业水平,现已在甘肃、山西、四川、福建永春等多地广泛使用。