Ta含量对Cr-Ta-N薄膜的微观结构、力学性能以及摩擦磨损性能的影响

2018-04-11边建国许俊华

边建国, 许俊华

(江苏科技大学 材料科学与工程学院, 镇江 212003)

薄膜技术是提升材料表面性能的有效手段之一[1-2].由于具有优异的力学性能及热稳定性能,氮化物基薄膜被广泛地应用于刀具涂层领域[3-4].为进一步拓宽二元氮化物薄膜的应用领域,结合其优异性能,通过添加第三组元制备氮化物复合膜受到众多研究者的关注.已报道的CrTaN[5-9]、CrWN[10]、CrSiVN[11]、CrN-Ag[12-13]等复合膜均获得了较二元薄膜更好的力学和抗氧化性能.其中,CrTaN薄膜综合了二元CrN和TaN薄膜的优良性能,获得了优异的力学性能、高温稳定性以及扩散屏障性能.已知,TaN薄膜具有高熔点、高硬度、高导电性、良好的化学稳定性等优异性能;CrN涂层硬度偏低,但其具有韧性好、内应力低、耐磨性好等优点,同时它还具有结合力强、化学稳定性高和更好的高温抗氧化性.因此,CrTaN薄膜可以广泛应用于刀具涂层、集成电路构件、薄膜电阻器件中[14-16].但作为刀模具表面保护涂层,对CrTaN复合膜的摩擦磨损性能仍鲜有报道,因此明确薄膜的力学和摩擦磨损性能具有重要研究意义.

文中拟在二元CrN薄膜的基础上通过添加Ta元素制备CrTaN复合膜,实验采用多靶射频磁控溅射技术制备了不同Ta含量的CrTaN复合膜,研究了Ta元素的加入对薄膜微结构、力学性能及摩擦磨损性能的影响.

1 实验材料与制备方法

1.1 Cr-Ta-N复合膜的制备

实验采用JGP-450高真空多靶磁控溅射技术,将尺寸为φ75 mm×5 mm的纯Cr靶(99.9%),纯Ta靶(99.9%)安装在射频溅射枪上,靶材到基片的距离约为78 mm.采用单晶Si(100)片和抛光后的304不锈钢片(0Cr18Ni9)作为基体,Si片用于检测复合膜的微结构和力学性能,不锈钢片用于研究复合膜的摩擦磨损性能.薄膜沉积之前,先用800#和2000#的砂纸对不锈钢试样(15 mm×15 mm×2 mm)进行打磨,用抛光布进行抛光,除去试样表面的划痕和污迹.然后分别在丙酮和酒精中超声波清洗10~15 min,用热空气吹干后装入靶材正上方旋转(转速n=10 r·min-1)的基片架上.待腔室本底真空度优于6.0×10-4Pa,通入Ar=1sccm,气体纯度99.999%,通过控制真空泵抽速将气压设定为1~5 Pa,靶功率设定为20W,起弧;调节靶功率至40 W,气压0.3 Pa,溅射10 min,以除去靶材表面可能存在的杂质和氧化物.然后调节Ta靶功率至20 W并用小挡板挡住,设定Cr靶功率200 W,打开样品架处大挡板,预溅射10 min的纯Cr作为过渡层,以提高膜基结合力.再通入纯度为99.999%的N2=10sccm,固定Cr靶功率为200 W,溅射气压0.3 Pa,改变Ta靶功率分别为0、60、80、100和120 W,制备不同Ta含量的CrTaN复合膜,沉积时间2 h.

1.2 Cr-Ta-N复合膜的表征

复合膜的相结构采用岛津XRD-6000型X射线衍射仪进行分析,选用CuKα射线,工作条件为电压40 kV,电流30 mA,扫描角度30~80°.薄膜的磨痕形貌和成分采用JSM-6480型扫描电子显微镜(SEM)及其附带的INCA型能谱仪(EDS)进行分析.复合膜的硬度和弹性模量采用CSM纳米压痕仪测定,为了避免基体对测试结果的影响,要确保压入深度不超过薄膜厚度的10%.测试参数分别设定为:加载力3 mN,加载和卸载速度为6 mN/min,保载时间10 s,按3×3阵列分布共测试9个点,取其平均值作为薄膜的最终测试结果.采用美国布鲁克公司的UMT-2型摩擦磨损试验机对薄膜的摩擦磨损性能进行测定,对磨副为氧化铝球,测试参数分别为:加载力3 N,转速50 r·m-1,摩擦时间30 min,磨痕半径4 mm.采用布鲁克-DektakXT探针式表面轮廓仪测得摩擦后的磨痕截面面积值并利用公式(1)计算薄膜的磨损率作为评估其抗磨损性能的指标,利用以下公式计算:

(1)

式中:C为磨痕周长,S为磨痕横截面面积,F为加载力,L为测试总路程.

2 实验结果分析

2.1 Cr-Ta-N薄膜的成分与微观结构

图1为Ta质量百分含量为3.37%的CrTaN复合膜的SEM截面图.从图中可以看出薄膜为柱状晶生长,厚度大约为1.4 μm.

图1 Ta质量含量为3.37%的CrTaN复合膜的SEM截面图

图2为不同Ta靶功率的Cr-Ta-N薄膜中Cr、Ta以及N含量(原子百分含量).从图中可以看出,随Ta靶功率的升高,薄膜中Cr含量逐渐降低,Ta含量逐渐升高,N含量基本保持稳定.

图2 不同Ta靶功率的Cr-Ta-N薄膜中Cr、Ta以及N含量

图3是不同Ta含量的Cr-Ta-N薄膜XRD谱.从图中可以看出,二元CrN薄膜在35°、40°以及60°附近出现3个衍射峰,依次对应为面心立方(fcc)-CrN(111)、fcc-CrN(200)、fcc-CrN(220),表明此时薄膜为fcc结构.三元Cr-Ta-N薄膜与CrN结构相似,呈fcc结构,且随着Ta含量的升高,薄膜衍射峰逐渐向小角度方向偏移.

图3 不同Ta含量的Cr-Ta-N薄膜的XRD谱

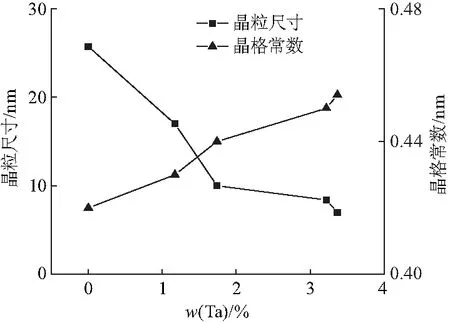

根据文献[17]中的计算公式计算Cr-Ta-N薄膜晶格常数,根据Debye-Scherrer公式计算薄膜平均晶粒尺寸,结果如图4.

图4 不同Ta含量的Cr-Ta-N薄膜的晶格常数以及平均晶粒尺寸

由图可知,二元CrN薄膜晶格常数和平均晶粒尺寸分别为0.42 nm、26 nm.随Ta含量的升高,三元Cr-Ta-N薄膜晶格常数逐渐增大.Cr-Ta-N薄膜为Ta固溶于CrN中的置换固溶体,由于r(Ta)=0.148 nm,r(Cr)=0.127 nm,Ta原子半径大于Cr,所以Ta的固溶引起晶格畸变,导致Cr-Ta-N薄膜晶格常数随着薄膜中Ta含量的升高逐渐增大.从图4还可以得出,Cr-Ta-N薄膜平均晶粒尺寸随着Ta含量的升高逐渐降低.

综上所述,Cr-Ta-N薄膜为Ta固溶在CrN晶格中的置换固溶体,呈fcc结构.

2.2 Cr-Ta-N薄膜的力学及室温摩擦磨损性能

图5为不同Ta含量的Cr-Ta-N薄膜硬度以及弹性模量图.从图中可以看出,二元CrN薄膜的硬度为21 GPa.三元Cr-Ta-N薄膜的硬度随薄膜中Ta含量的升高逐渐升高,当薄膜中Ta含量为3.37%时,薄膜硬度最大,其最大值为31.9 GPa.分析认为固溶强化和细晶强化共同作用导致了薄膜硬度的升高.

图5 不同Ta含量Cr-Ta-N薄膜的硬度和弹性模量

图6为不同Ta含量的CrTaN复合膜的H/E和H3/E*2的计算值.

图6 CrTaN薄膜的H/E和H3/E*2计算值

Musil[18]和 Leyland[19]的研究表明,较高的H/E(抵抗弹性变形失效的能力)和H3/E*2(抵抗塑性变形失效的能力)值对应于薄膜具有较高的断裂韧性.从图中可以看出当随着Ta含量的增加,复合膜的抗弹塑性变形能力提高,与薄膜的硬度和弹性模量的趋势一致,当Ta的加入使薄膜硬度增加时,抗弹塑性变形能力提高,这也表明薄膜的抗摩擦磨损能力提高.

图7为室温下不同Ta含量的Cr-Ta-N薄膜平均摩擦系数以及磨损率.从图中可以看出,二元CrN薄膜的平均摩擦系数以及磨损率分别为0.56和5.3×10-8mm3·N-1·mm-1.三元Cr-Ta-N薄膜平均摩擦系数以及磨损率随着Ta含量的升高均略有降低,当薄膜中Ta含量为3.37%,薄膜平均摩擦系数以及磨损率最小,其最小值分别为0.52、1.77×10-8mm3·N-1·mm-1,实验数据与图6中的计算结果一致.本实验所用基材在相同测试条件下的平均摩擦系数和磨损率分别为0.792 8和1.5×10-7mm3·N-1·mm-1.

图7 不同Ta含量的Cr-Ta-N复合膜的室温条件下的平均摩擦系数和磨损率

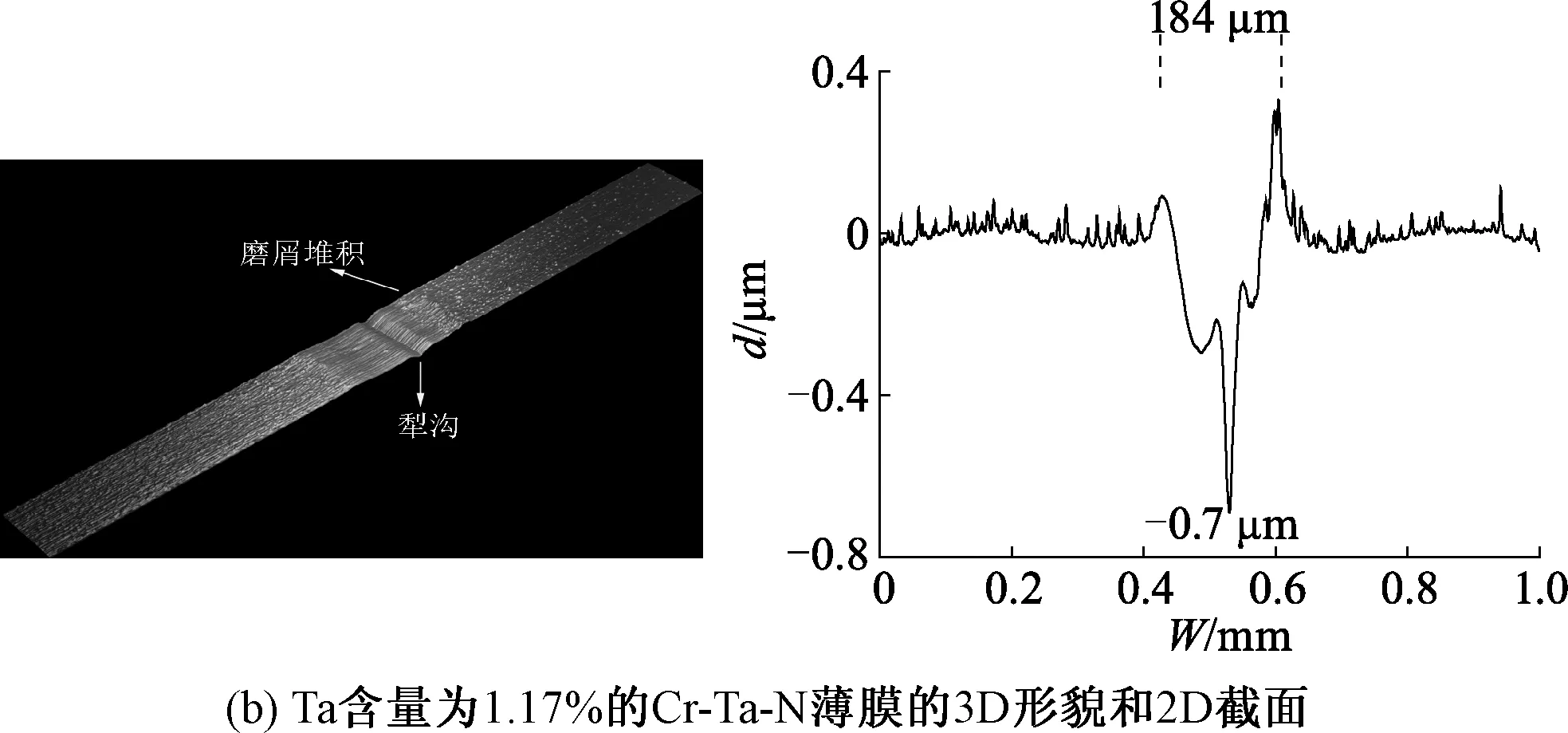

为研究Ta含量对Cr-Ta-N薄膜室温平均摩擦系数以及磨损率的影响,摩擦试验后对不同Ta含量的Cr-Ta-N薄膜磨痕表面进行了SEM以及2D和3D形貌分析,其结果如图8.从图8(a)可以看出,二元CrN薄膜磨痕表面粘附大量的磨屑,并出现少量的犁沟.在摩擦磨损试验过程中,薄膜表面的微凸起在摩擦副的切削作用下从薄膜表面脱落形成磨屑,这些磨屑随摩擦副的滑动在磨痕表面产生黏着,随后又被切断、转移,磨屑中的硬质颗粒在随摩擦副的滑动过程中划伤薄膜,出现犁沟.犁沟的出现使得磨痕与摩擦副之间的作用逐渐的趋于剧烈.磨痕表面粘附的磨屑在一定程度上阻碍了摩擦副的滑动,使得摩擦力增大,根据摩擦系数计算公式(2):

(2)

式中:μ为摩擦系数,F为摩擦力,N为压力(本实验中恒定3N)

所以,此时薄膜的平均摩擦系数较高,磨损率也较大.从图8(b~d)可以看出,随着薄膜中Ta含量的升高,Cr-Ta-N薄膜磨痕表面粘附的磨屑逐渐的减少,在一定程度上降低了摩擦力.

图8 常温下不同Ta含量的Cr-Ta-N复合膜的2D截面和3D形貌

加之磨痕表面的犁沟数量明显的减少,所以薄膜磨痕与摩擦副之间的相互作用逐渐的趋于缓和,最终导致了Cr-Ta-N的平均摩擦系数和磨损率随薄膜中Ta含量的升高逐渐降低.

3 结论

(1) Cr-Ta-N薄膜呈面心立方结构,为Ta固溶在CrN中的置换固溶体.随着薄膜中Ta含量的升高,薄膜晶粒尺寸逐渐降低.

(2) 随着Ta含量的升高,Cr-Ta-N薄膜的硬度逐渐升高.当Ta含量增加到3.37%时,Cr-Ta-N复合膜的硬度最大,其最大值为31.9 GPa.

(3) 由于Ta元素的添加能够减少磨痕表面粘附的磨屑数量和犁沟数量,缓解磨痕与摩擦副之间的相互作用,所以在室温条件下,Cr-Ta-N薄膜的平均摩擦系数和磨损率随Ta含量的升高逐渐减小.当薄膜中Ta含量为3.37%,薄膜平均摩擦系数以及磨损率最小,其最小值分别为0.52、1.77×10-8mm3·N-1·mm-1.

References)

[1] 许俊华, 薛雅平, 鞠洪博,等. 负偏压对磁控溅射制备Ru薄膜微结构、膜基结合力及耐蚀性能的影响[J]. 江苏科技大学学报(自然科学版), 2016, 30 (5): 430-434. DOI:10.3969/j.issn.1673-4807.2016.05.004.

XU Junhua,XUE Yaping,JU Hongbo,et al. Effects of the negative bias on the microstructure,adhesion strength and corrosion resistance properties of Ru films deposited by reactive magnetron sputtering[J]. Journal of Jiangsu University of Science and Technology(Natural Science Edition), 2016, 30 (5): 430-434. DOI :10.3969/j.issn.1673-4807.2016.05.004.(in Chinese)

[2] 赵羽丰, 黄婷, 许俊华.W含量对ZrAlWN复合膜微结构、力学性能和摩擦磨损性能的影响[J]. 江苏科技大学学报(自然科学版), 2014, 28 (3): 234-238. DOI:10.3969/j.issn.1673-4807.2014.03.007

ZHAO Yufeng, HUANG Ting, XU Junhua. Microstructure,mechanical and tribological properties of ZrAlWN composite films with different W content[J]. Journal of Jiangsu University of Science and Technology(Natural Science Edition), 2014, 28 (3): 234-238. DOI:10.3969/j.issn.1673-4807.2014.03.007. (in Chinese)

[3] 许俊华, 周刚, 陈虎. ZrWN-Ag复合膜的力学性能和摩擦磨损性能研究[J]. 江苏科技大学学报(自然科学版), 2017, 31 (4): 433-438. DIO:10.3969/j.issn.1673-4807.2017.04.005.

XU Junhua, ZHOU Gang, CHEN Hu.Study of mechanical property and friction and wearbehavior of ZrWN-Ag nanocomposite films[J]. Journal of Jiangsu University of Science and Technology(Natural Science Edition), 2017, 31 (4): 433-438.DIO:10.3969/j.issn.1673-4807.2017.04.005. (in Chinese)

[4] 喻利花,黄婷,许俊华. V含量对TaVCN复合膜微结构、力学性能和摩擦磨损性能的影响[J]. 粉末冶金材料科学与工程, 2015, 20 (1): 126-132. DOI:10.3969/j.issn.1673-0224.2015.01.020.

YU Lihua, HUANG Ting, XU Junhua.Effect of vanadium content on microstructure, mechanical and tribological properties of TaVCN composite films[J]. Materials Science and Engineering of Powder Metallargy, DOI:10.3969/j.issn.1673-0224.2015.01.020. (in Chinese)

[5] SAHA R, INTURI R B, BARNARD J A. Structural and mechanical characterization of Cr-Ta-N hard coatings prepared by reactive magnetron sputtering[J]. Surface and Coatings Technology, 1996, 82(1): 42-47. DOI:10.1016/0257-8972(95)02624-x.

[6] CHEN Y I, LIN Y T, CHANG L C, et al. Preparation and annealing study of CrTaN coatings on WC-Co[J]. Surface and Coatings Technology, 2011, 206(7): 1640-1647. DOI:10.1016/j.surfcoat.2011.06.012.

[7] CHEN Y I, LIN K Y, WANG H H, et al. Thermal stability of TaN, CrTaN, TaSiN, and CrTaSiN hard coatings in oxygen-containing atmospheres[J]. Surface and Coatings Technology, 2014, 259: 159-166. DOI:10.1016/j.surfcoat.2014.02.005.

[8] DANIELSEN H K, HALD J, SOMERS M A J. Atomic resolution imaging of precipitate transformation from cubic TaN to tetragonal CrTaN[J]. Scripta Materialia, 2012, 66(5): 261-264. DOI:10.1016/j.scriptamat.2011.11.005.

[9] CHEN Y I, LIN K Y, CHOU C C. Thermal stability of CrTaN hard coatings prepared using biased direct current sputter deposition[J]. Thin Solid Films, 2013, 544: 606-611. DOI:10.1016/j.tsf.2012.11.047.

[10] CHEN Y I, CHENG Y R, CHANG L C, et al. Chemical inertness of Cr-W-N coatings in glass molding[J]. Thin Solid Films, 2015, 593: 102-109. DOI:10.1016/j.tsf.2015.09.044.

[11] 陈超, 鞠洪博, 喻利花, 等. V含量对CrSiVN薄膜微观结构和摩擦性能的影响[J].真空科学与工程学报, 2013, 33 (11): 1128-1132. DOI:10.3969/j.issn.1672-7126.2013.11.15.

CHEN Chao,JU Hongbo,YU Lihua,et al. Synthesis of CrSiWN coatings and characterization of its microstructures and mechanical properties[J]. Chinese Journal of Vacuum Science and Technology, 2013, 33 (11): 1128-1132. DOI:10.3969/j.issn.1672-7126.2013.11.15.(in Chinese)

[12] MULLIGAN C P, BLANCHET T A, GALL D. CrN-Ag nanocomposite coatings: high-temperature tribological response[J]. Wear, 2010, 269(1): 125-131. DOI:10.1016/j.wear.2010.03.015.

[13] MULLIGAN C P, BLANCHET T A, GALL D. CrN-Ag nanocomposite coatings: Tribology at room temperature and during a temperature ramp[J]. Surface and Coatings Technology, 2010, 204(9): 1388-1394. DOI:10.1016/j.surfcoat.2009.09.018.

[14] RIEKKINEN T, MOLARIUS J, LAURILA T, et al. Reactive sputter deposition and properties of TaxN thin films[J].Microelectronic Engineering, 2002, 64:289-297.

[15] STAVREV M, WENZEL C, MÖLLER A, et al. Sputtering of tantalum-based diffusion barriers in metallization: effects of gas pressure and composition[J]. Applied Surface Science, 1995, 91(1): 257-262. DOI:10.1016/0169-4332(95)00128-x.

[16] KIM S K, CHA B C. Deposition of tantalum nitride thin films by D.C. magnetron sputtering[J]. Thin Solid Films, 2005, 475(1): 202-207. DOI:10.1016/j.tsf.2004.08.059.

[17] XU J, JU H, YU L. Influence of silicon content on the microstructure, mechanical and tribological properties of magnetron sputtered Ti-Mo-Si-N films[J]. Vacuum, 2014,110: 47-53. DOI:10.1016/j.vacuum.2014.08.010.

[18] MUSIL J, JIROUT M. Toughness of hard nanostructured ceramic thin films[J]. Surface and Coatings Technology, 2007, 201(9): 5148-5152. DOI:10.1016/j.surfcoat.2006.07.020.

[19] LEYLAND A, MATTHEWS A. On the significance of the H/E ratio in wear control: a nanocomposite coating approach to optimised tribological behaviour[J]. Wear, 2000,246(1):1-11.DOI:10.1016/s0043-1648(00)00488-9.