C-EPS转向系统异响问题改进研究

2018-04-11高家兵安宗权刘慧建李克峰

高家兵,安宗权,刘慧建,李克峰

(1.奇瑞汽车股份有限公司产品技术中心,安徽 芜湖 241000;2.芜湖职业技术学院,安徽 芜湖 241000)

前言

同整车大多数噪音一样,转向系统的噪音一般不能完全消除,需要控制在人耳能接受的正常范围内。如果零部件及之间的匹配发生异常,噪音就会高于能接受的范围。对于这种噪音,我们称之为异响。常见的有转向操作异响、颠簸路面异响、起步异响、方向盘怠速抖动甚至异响。异响一般都是零部件磨损损坏、连接松动等失效的预兆和外在表现。因此,异响不但带来顾客抱怨,更会给主机厂、零部件供应商带来更多的售后索赔,产生巨大的经济损失和品牌损失,最终损失的是市场。

1 转向系统开发遇到问题

C-EPS转向系统包括转向管柱总成和转向机总成。系统内零件连接副丰富多样,包括涡轮蜗杆、齿轮齿条、万向节叉、球销连接。每个链接副都是产生异响的风险源头。因此转向系统内产生异响的部位也比较多,且外在表现也不同。因此针对每个部位产生的异响,要制定相应的控制措施,是转向系统设计要点。

2 转向系统异响分类

根据开发经验,转向系统异响主要表现为5大形式,如表1所示,其中换向异响、坏路振响以及EOT异响成因比较复杂,常见的原因包括涡轮蜗杆异响、安装固定点异响、中间轴异响、齿轮齿条异响、电机助力不足产生异响。本文对以上异响部位进行详细剖析。

3 转向系统主要风险点异响分析及控制

3.1 涡轮蜗杆异响

涡轮蜗杆减速机构如图1所示,是电动转向管柱的机械结构的核心零部件,既要满足传递力矩大,又要满足传递效率高的要求。如果涡轮蜗杆配合间隙大,蜗杆轴承游隙大,就会出现机械异响。特别是在方向盘转向换向时,以及过颠簸路面时,减速机构异响明显。采用间隙自动补偿机构,可保证蜗轮蜗杆无间隙啮合。蜗杆缓冲结构,减小换向冲击噪声。蜗轮与蜗杆配合(非蜗杆斜齿轮配合),齿面承载力大。轴承游隙消除机构,减小换向冲击噪声。

表1 转向系统异响分类

图1 涡轮蜗杆结构

图2 涡轮蜗杆中心距调整

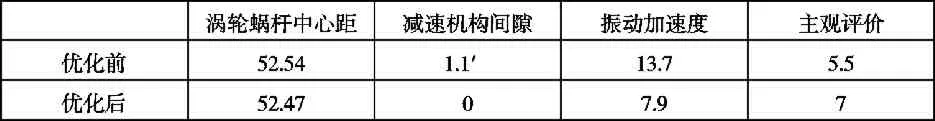

某车型在开发过程中遇到颠簸路面振响问题,经测量分析确认涡轮蜗杆配合间隙大,蜗杆径向有活动间隙。为减小涡轮蜗杆的配合间隙,在蜗杆处增加间隙补偿机构,涡轮蜗杆的中心距也相应的减小,如图2所示。对优化前后的方案客观测量和主观评价,优化后的方案措施有效,主观评价可接受,如表2所示。

表2 配合参数对比

验证表明采用间隙补偿机构消除涡轮蜗杆的间隙,蜗杆处振动加速度降幅达到50%,主观评价也达到了可接受的水平。

3.2 安装固定点异响

EPS转向管柱电机在提供扭矩助力时,也会同时受到转向管柱的反作用力,自身产生晃动,如果晃动量太大,会跟周边件产生碰撞干涉。

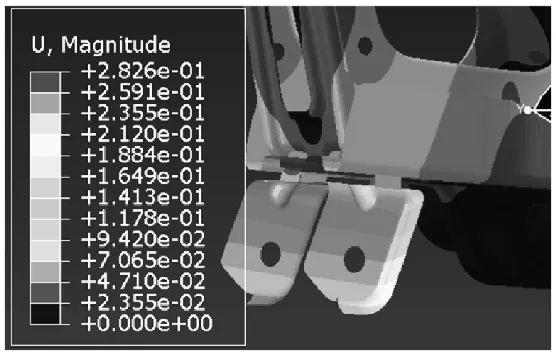

对于下支架柔性连接,电机可以产生很大的晃动量,一般晃动量可达到12mm乃至更大。不同的橡胶硬度可以达到不同晃动量的要求。在设计阶段可以通过有限元分析的方法,较准确的计算模拟。

在横梁的U型支架刚度设计满足电机晃动量的前提下,也不能设计太高。对于下支架刚性固定的结构,支架刚度太大,螺栓扭矩多用于克服U型支架的变形,而施加到夹紧管柱的力就会减少。在电机反作用力下,管柱和U型支架就会产生摩擦异响。计算方程如下:

式中:T0—电机扭矩反作用力;

F1—管柱支架夹紧力;

μ—U型支架与管柱支架摩擦系数;

F0—螺栓预紧力;

F2—U型支架变形力。

图3 优化前下支架刚度

图4 优化后下支架刚度

在做结构设计时,通过有限元分析(如图3、图4所示),优化支架的结构,在满足转向系统模态的前提下,适当降低支架刚度,保证横梁支架与管柱支架有充分的压力。

表3 配合参数对比

通过不同方案对比评价,见表 3,U型支架控制在11.6KN/mm,螺栓摩擦系数在0.18以内,25Nm扭矩可以满足连接可靠性要求。为了提高设计的可靠度,下支架安装螺栓可以增加到M10,力矩增加到50Nm。

3.3 中间轴异响

转向管柱总成扭转间隙为芯轴弹片间隙、中间轴花键配合间隙、万向节叉间隙的总和。如果间隙超差,容易出现转向异响、颠簸路面异响。为了保证转向管柱不出现异响,转向管柱带中间轴总成的间隙,是重要的检测指标,在实际生产中要 100%检测,保证达到设计要求。扭转间隙测量包括了扭转角度值和扭转间隙C值。

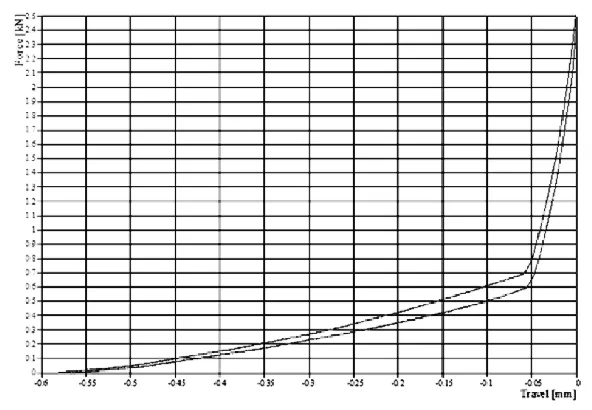

按照装车状态固定转向管柱带中间轴总成,输出端刚性固定,调节机构处于设计位置锁止。上端与方向盘(或其替代品)相连。以0.5°/s的速度施加一个±5N.m的扭矩。重复试验三次。并记录第三次试验时扭矩-角度变化的曲线。测量扭矩为T1=±1Nm时两条曲线的扭转角度,并取AA′和 BB′中最大值作为转向轴的扭转角度。分别测量扭矩为±3Nm时曲线平行段距离C1、C2,取其中最大值作为扭转间隙C,见图5。

图5 扭转间隙曲线

3.4 齿轮齿条配合异响

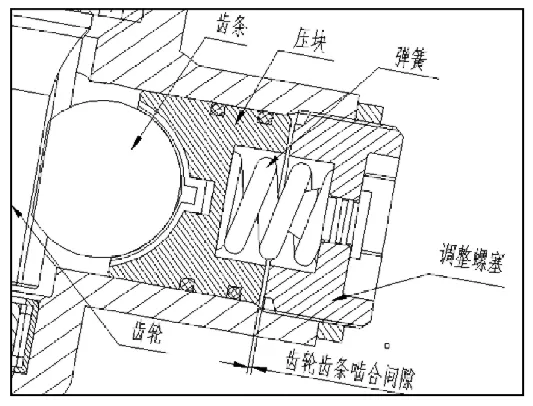

机械转向器总成内部齿轮齿条的紧密贴合是靠压块、弹簧及调整螺塞所提供的压紧力实现的。当齿条受外力作用时会脱离齿轮轴,而此时齿条与齿轮轴形成的最远距离即是齿轮齿条的啮合间隙,这个间隙值也就是压块与调整螺塞的端面距离值(如图6)。齿轮齿条啮合间隙越大,代表齿条脱离齿轮的距离越远,因此大角度换向时齿条回弹后产生的撞击声会越大。在凹凸路、鹅卵石路等颠簸路面上,因齿条所受的反作用力方向不断变化,因此异响听起来也比较连续。

图6 转向机齿轮齿条结构

解决该异响问题主要措施是减小转向机的齿轮齿条啮合间隙。采用传统螺旋弹簧机械转向器,减小齿轮齿条啮合间隙的方法也有很多,比如更改压紧块的材料,在压紧力不变的情况下减小压块与齿条间的摩擦系数;提高齿轮齿条的精度,齿轮齿条加工后齿精度最低要满足8级精度要求;控制齿条各齿之间跨棒距的变差值,跨棒距变差值定义应小于0.03mm(推荐),同时齿轮轴齿的跨棒距也应做适当控制。

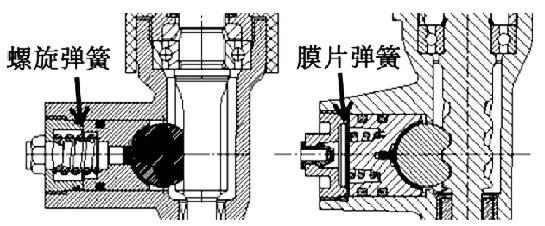

但是采用螺旋弹簧加的力与变形量成线性比例增加,提升螺旋弹簧的弹性系数会导致小负荷时的预紧力同时得到增大,过大的预紧力又会引起转向沉重及转向回正慢等系统问题,同时导致齿轮齿条啮合处及调整体与齿条接触部位的摩擦力提高,会导致该处的磨损加剧,进而降低产品的可靠性。因此,现在部分转向器总成的调整机构选择膜片弹簧来替代螺旋弹簧(如图7),膜片弹簧具有变刚性的特性(如图8),弹簧强度与变形量存在非线性关系,当变形量加大时,弹性系数会增加,进而加大预紧力。通过计算选取合适的膜片弹簧,可同时满足转向器在不同负荷时对预紧力的要求。

图7 螺旋弹簧与膜片弹簧结构

图8 膜片弹簧刚度测量

设计之初就要考虑如何在保证机械转向器轴向力满足要求前提下尽可能将齿轮齿条的啮合间隙做到最小才能降低转向换向异响出现的风险。

对于小型车辆,车辆的前轴载荷较小,转向器转向时的负载偏小,转向器的调整机构采用螺旋弹簧就能够提供合适的压紧力避免颠簸路面异响问题。但对于载荷较大的车型,由于其前轴载荷较大会导致转向器在转向过程中有一个较大的负载,此时如果转向器调整机构仍采用螺旋弹簧来提供预紧力,是不能满足整车在坏路上行驶时保证齿轮齿条具有较小间隙的预紧力的,故需要使用具有变弹性系数的膜片弹簧来作为压紧弹簧,进而消除快速换向及颠簸路行驶时的冲击异响问题。

3.5 电机EOT异响

EPS转向系统虽然避免了液压转向系统的异响,但是连接造成的间隙异响会依然存在,由于转向管柱中间轴及其与输入轴连接处承受力矩更大,对结构的要求更高,更容易产生异响,尤其是在颠簸路面时,更加明显。如果转向机啮合参数不合理,方向盘换向过程中,来回快打方向出现异响。EPS控制器稳定性参数设置不合理,与整车频率响应特性不匹配,整车频率响应特性一致性差时,不同方向盘转速下,转向过程中出现共振异响。如果电源电压不稳时,造成输出助力力矩的波动,原地或低速转向过程中,会出现一声或连续几声异响,并伴随有方向盘的振动。如果电机选型不当,在某些工况下,会出现电机助力不足,转动方向盘过程中出现不正常杂音异响。电机在工作过程中,受到管柱的反作用力,自身会出现摆动,如果与周边间隙太小,电机壳体以及控制器容易与周边件产生碰撞干涉,产生异响。

EPS转向系统在工作过程中,方向盘接近极限位置或者整车电路负载过大时,会产生EOT噪音。EOT噪音表现为低频高幅值抖动 ,EOT-180°范围内,有1-3声“哒”。本节主要对EPS转向系统的EOT噪音进行验证分析,对影响因素进行测量对比分析,查找根本原因,并做调校验证。

图9 电压、扭矩变化曲线

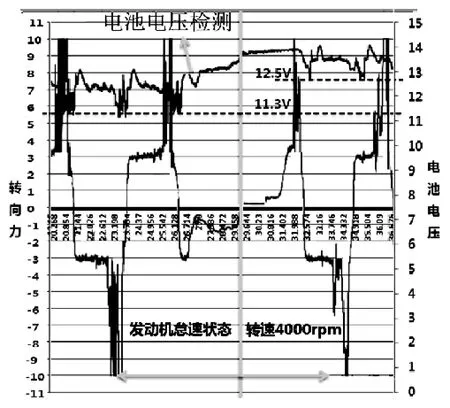

测量,监控在接近极限位置(EOT-180°)处,电池电压、马达扭矩输出等参数(见图9),当方向盘快速拨打的时候,由于供电电源系统不足以提供EPS所需的功率,电池电压瞬间下降(11.5V)。初步怀疑电压下降是导致EPS EOT噪声的主要原因。

在实车表现中,在发动机怠速的状态下,当加油门时,EOT噪音有所消减。理论分析还是由于发动机的转速对电压产生的影响,从而间接的影响了EOT噪音的强度。为了分析验证以上结论,对怠速发动机和4000rpm发动机状态车辆进行测量,检测电压变化状况,如图10所示。与方向盘在极限位置,快速打方向盘的电压接近,4000rmp发动机电压12.5V,在EPS正常工作电压范围内,EOT噪音不明显。

图10 电压变状况检测

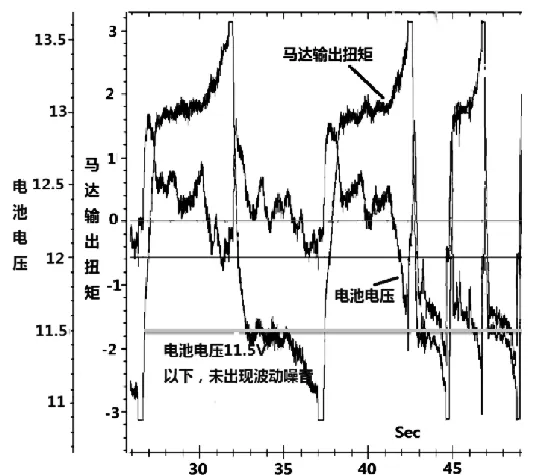

通过测量结果看,怠速电压最低值为 11.3V,通过以上测量,验证了产生 EOT噪音的原因是电压的降低。因此,EOT噪音解决办法是调整马达控制标定,适应当前车辆的电源供电系统,以改善EPS不会因电压瞬间下降而产生噪音。从图11测量曲线看,经过优化马达后的转向系统,在电池电压下降时,马达扭矩输出未出现明显波动,实车评价,也没有出现明显的EOT噪音。

图11 优化后电压 扭矩变化曲线

4 结语

通过深入分析C-EPS转向系统内的异响部位发现,控制零部件配合间隙、提高接触预紧的刚度是避免颠簸路面异响的根本措施,电机的EOT噪音要优化电机助力匹配。转向系统异响往往原因比较复杂,风险点众多。采用实车测结合模拟分析的方法,可以更有效的发现问题解决问题。

[1] 刘阳峰,王京.间隙调整机构预紧弹簧对转向异响的分析[J]工艺技术,2015,NO.04:33.

[2] 成大先.机械设计手册[M].北京:化学工业出版社,2004:4-61-4-62.

[3] 侯宇.系统特性匹配及其评价技术研究[D].吉林大学工程硕士论文,2012.4.

[4] 王文龙,陈自新.汽车助力转向系统异响问题分析研究[J].汽车实用技术,2014.7.