基于刚柔耦合动力学的定轴齿轮箱故障仿真

2018-04-08吴小蒙

吴小蒙,丁 康

(华南理工大学 机械与汽车工程学院, 广州 510641)

齿轮传动系统因其传动平稳、传动比大、承载能力强、效率高等特点,被广泛应用于工业生产中[1-2]。在运行过程中,齿轮箱关键部件容易出现故障。为减少生产损失,必须对系统工作进行监测。基于振动响应信号的齿轮箱故障诊断方法是重要手段,但是受系统运行状况、齿轮故障类型等诸多因素的影响,其振动响应信号复杂多变。因此,需要研究不同故障情况下齿轮箱的振动响应频谱特征[3]。

Walha等[4]研究了齿侧间隙对箱体振动响应的影响。Choy等[5]、Kuang等[6]、Ma等[7]建立了齿轮箱动力学模型,研究了齿轮箱点蚀故障对定轴齿轮箱振动响应的影响。Wan等[8]研究了齿根裂纹对齿轮箱振动响应的影响。Li等[9]通过啮合点动力学模型,分析了分布型故障和局部故障的响应特征。丁康等[10]对齿轮产生的调制现象进行了详细的介绍,并总结归纳出10种齿轮箱典型故障的振动信号特征。马锐等[11]分析了单级齿轮分别在断齿、裂纹故障及局部脱落情况下的非线性动力学。陈小安等[12]建立了考虑齿轮啮合的非线性因素的单级斜齿轮动力学仿真模型。

以上文献针对定轴齿轮箱进行了整体研究,但在集中参数模型中,主要使用经验公式来替代故障激励,且将故障激励转化为时变啮合刚度,以此求解运动微分方程;在有限元模型中,主要研究集中在制造误差和裂纹等故障方面,同时使用外部激励力来替换故障本身的激励。基于上述问题,在LMS Virtual Lab中建立定轴齿轮箱刚柔耦合模型,建立相应的故障模型,使用CAD Contact Force模拟齿轮接触,通过CAD Contact Force识别齿轮轮廓。该方法能根据模型缺陷产生相应的故障激励力,避免使用外部激励力,以此研究定轴齿轮箱在不同故障情况下的振动响应。

1 齿轮箱刚柔耦合仿真模型

定轴齿轮箱振动传递路径固定,不随时间变化。为了简化模型,本文研究对象为单级齿轮箱。为了更好地进行齿轮箱仿真,对定轴齿轮箱做以下简化:齿轮箱忽略除轴承孔外的全部孔;螺栓连接简化为固定副;忽略润滑油的影响。

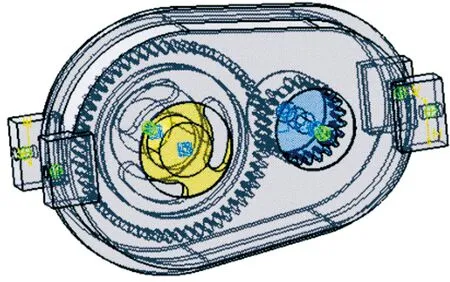

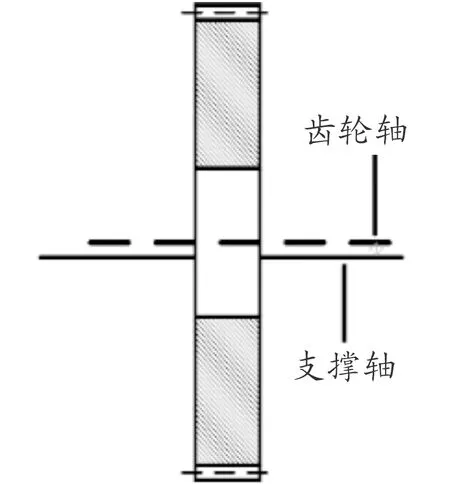

首先在CATIA中建立齿轮箱零部件三维模型,并赋予材料属性,在三维模型上添加适当的坐标系,以便确定齿轮箱各部件相对位置。将零部件导入LMS Virtual Lab软件中,并在Motion模块内建立大地坐标,根据实际运动情况,在大地与箱体之间添加4个固定副,输入输出轴与大地之间添加旋转副,主从动齿轮通过固定副连接到输入输出轴上,组装成齿轮箱多体动力学模型,如图1所示。

在组建好的齿轮箱与输入输出轴之间添加4个Bushing Force来模拟轴承的阻尼及刚度作用,并设置轴承刚度为4.02×108N/m,阻尼为2 086 kg/s。在啮合齿轮之间添加CAD Contact Force来模拟齿轮啮合,用Joint Position Driver来模拟齿轮箱的驱动,用RSDA(rotation spring-damper-actuator) 模拟齿轮箱负载。图2为齿轮箱刚柔耦合模型。

图1 齿轮箱多体动力学模型

在多体动力学模型正确的情况下,对齿轮箱进行柔性化,如图2所示,其中网格单元为四面体单元,共196 438个,节点数为54 953。柔性化后在箱体与大地间、齿轮轴与轴承座间用Rigid Spider连接,使用固定边界法求解柔性后的箱体的约束模态,并进行刚柔耦合力学计算。最后提取箱体中心测点和输出齿轮轴承座上方节点的垂直方向的振动加速度信号,并记箱体中心节点为测点1,输出轴轴承座上方的测点为测点2,以求解振动响应的频谱特征。

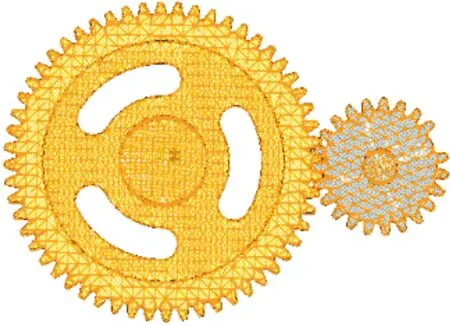

图3 齿轮接触

如图3所示,CAD Contact Force不仅可以模拟齿轮啮合,还能通过网格参数来识别啮合齿轮的轮廓,并通过CAD Contact Force产生与故障模型相对应的故障激励力,以实现齿轮箱故障仿真,避免使用外部激励力。

2 仿真计算结果与分析

2.1 正常定轴齿轮箱仿真

在CATIA软件中建立正常齿轮箱零部件三维模型,并在LMS Virtual Lab中组装成正常齿轮箱刚柔耦合模型,其中主动齿轮齿数为23,从动齿轮齿数为56。驱动加载在输入轴与大地间的旋转副上,负载加载在输出轴与大地之间的旋转副上。

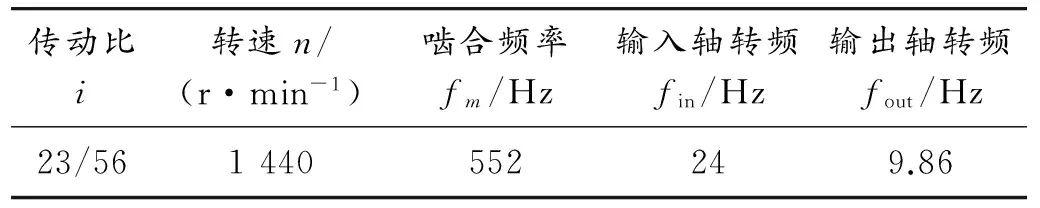

仿真输入转速为1 440 r/min,恒定负载为200 N·m。运行参数见表1。仿真采样频率为100 kHz,采样时间为1 s,提取输出转速和箱体上某一固定测点垂直方向的加速度信号进行频谱分析。

表1齿轮箱运行参数

传动比i转速n/(r·min-1)啮合频率fm/Hz输入轴转频fin/Hz输出轴转频fout/Hz23/561440552249.86

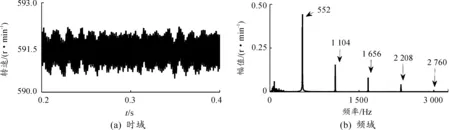

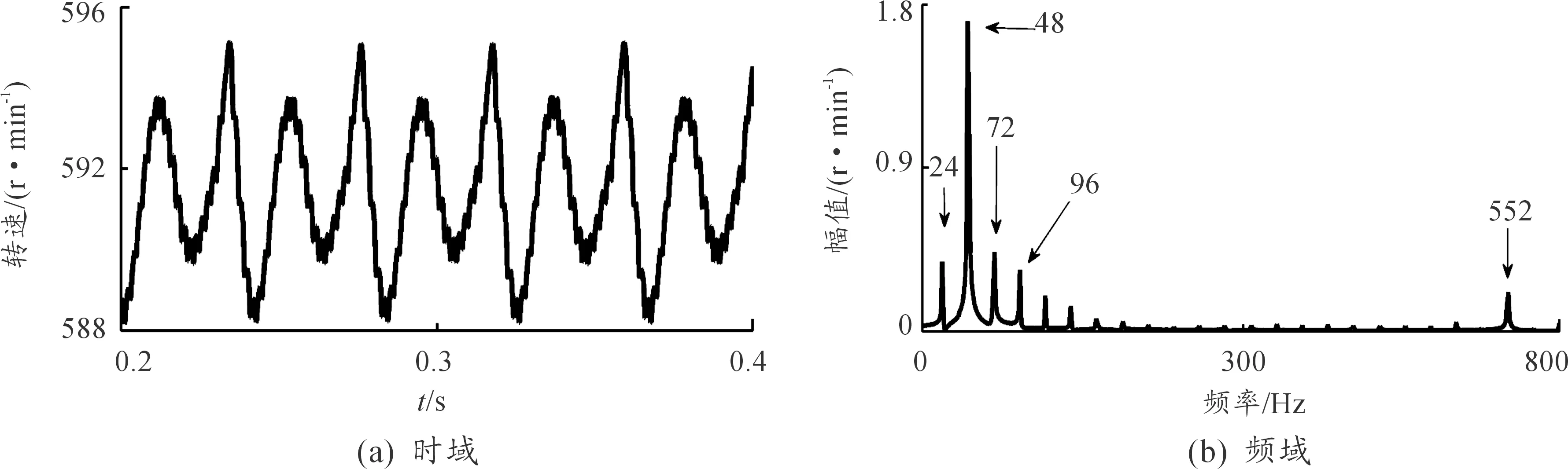

根据齿轮箱传动比可知齿轮箱理论输出转速为591.43 r/min。从图4(a)中可以看出:输出转速波动不到1 r/min,波动率小于0.2%。从图4(b)可知:其频谱主要成分是齿轮时变啮合刚度引起的齿轮啮合频率fm及其倍频(552,1 104,…,2 760 Hz),而且频率幅值随着阶次的增加而下降。

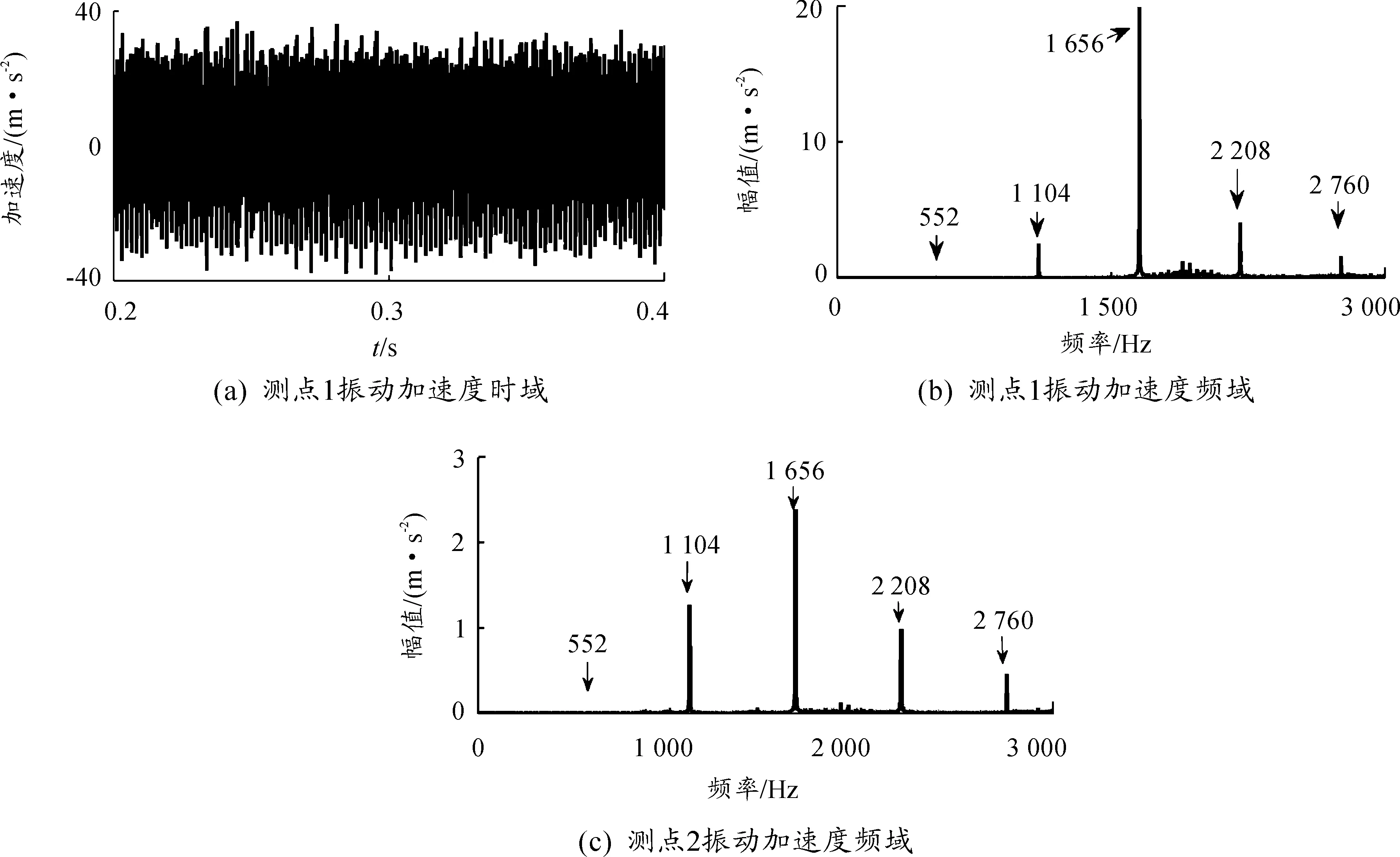

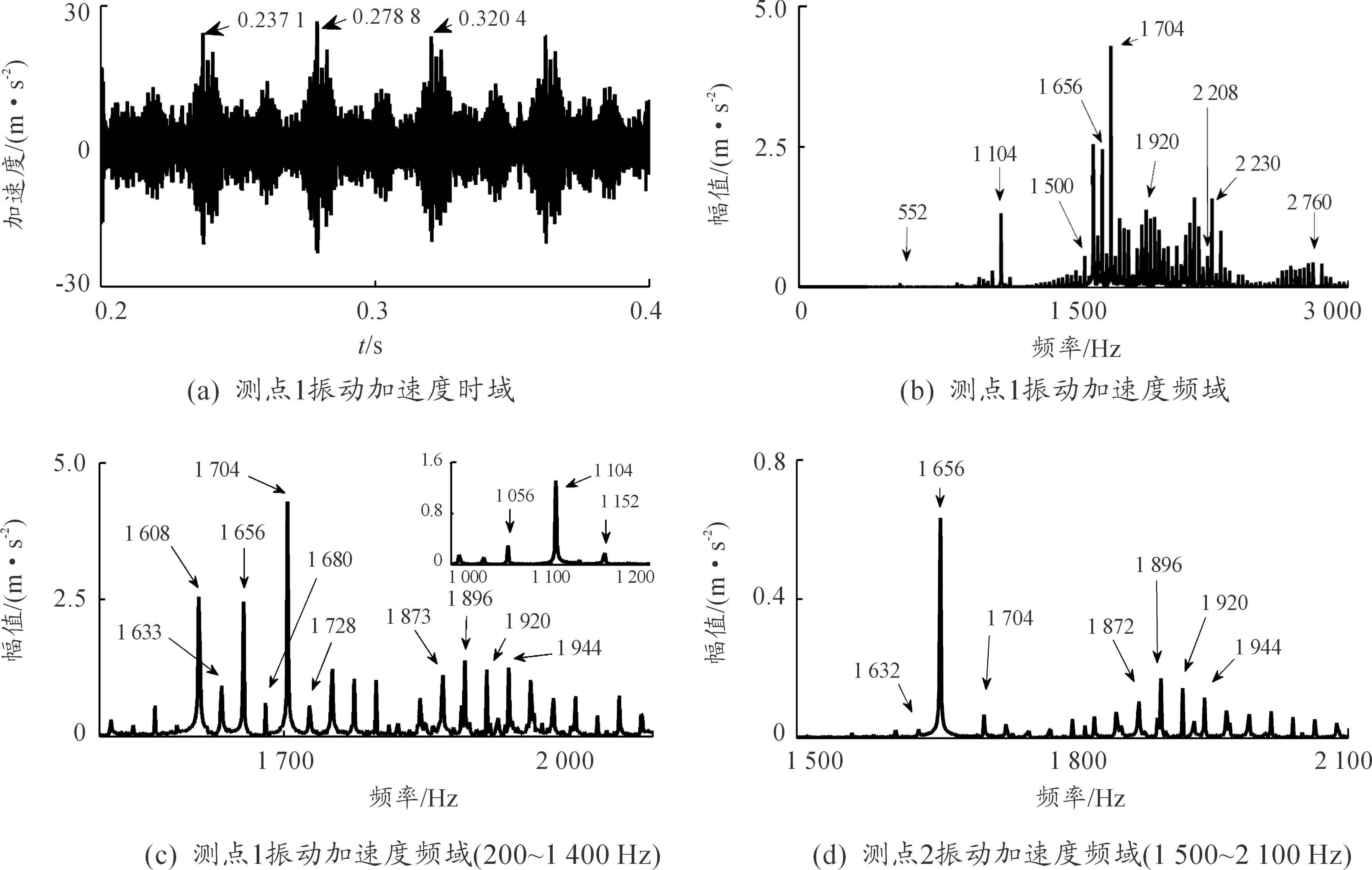

提取齿轮箱刚柔耦合模型上固定测点垂直方向的振动加速度信号,并对其进行频谱分析。如图5所示,从振动加速度的时域和频域分析可以看出:齿轮啮合振动响应是周期平稳信号,没有冲击和调制;振动响应频谱上只存在齿轮啮合频率fm及其倍频(552,1 104,…,2 760 Hz),其频率幅值不再满足逐次递减规律。这是因为振动信号在传递过程中受到激励点到响应点的传递函数、齿轮箱各阶振型等诸多因素的共同影响,使其不再满足逐级递减的规律[9]。通过上述转速和振动响应频谱,可以证明该刚柔耦合模型的正确性。对比图5(b)、(c)两个测点的振动加速度频谱特征可以发现:两者频率成分相同,只有频率幅值大小的区别。这是因为齿轮系统具有一定的频率保持性,而且系统的激励力相同,只是传递路径长短不同,从而导致幅值不同。

图4 正常齿轮箱输出转速

图5 正常齿轮箱振动响应

2.2 偏心故障

图6 偏心齿轮

在建立偏心齿轮CATIA模型时,如图6设置齿轮旋转中心与齿轮轴轴线偏离故障。在齿数为23的主动齿轮上设置偏心故障,两轴之间偏离0.1 mm,并替换正常模型中的主动齿轮,组装成偏心故障的齿轮箱刚柔耦合模型。

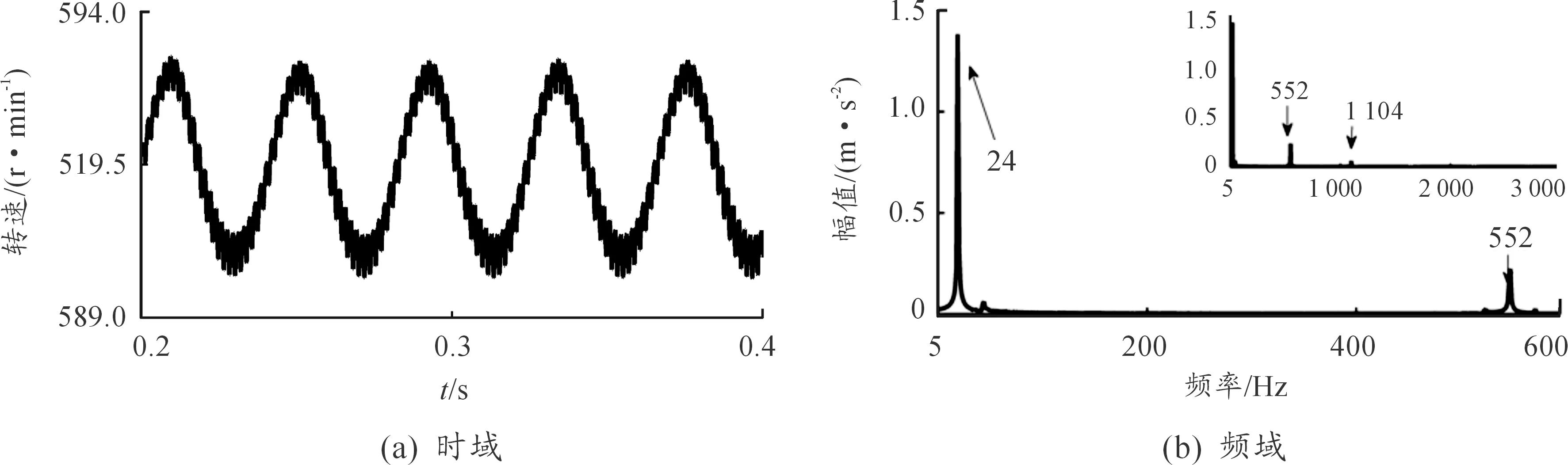

在同样的工况下,含偏心故障的齿轮箱输出转速如图7所示,转速波动为2 r/min,波动率为0.38%,大于正常齿轮箱的波动转速,且转速相对平稳,没有明显的冲击。其频率成分只有啮合频率fm(552, 1 104Hz)及故障齿轮旋转频率fin(24 Hz),并无旋转频率的倍频出现。

图7 含偏心故障的齿轮箱输出转速

箱体上的振动响应信号如图8所示,偏心故障的振动加速度时域信号呈现明显的周期性,周期为0.041 7 s,频谱上对应偏心故障齿轮转频24 Hz的倒数,同时偏心齿轮箱的振动加速度信号出现了明显的调制现象。对比图8(b)、(c)可得:频谱特征显示两者主要频率成分完全一样,只是幅值由于传递路径和阻尼等因素存在一定的差值。与正常情况下定轴齿轮箱的振动响应加速度频域相比,图8(b)、(c)的频谱成分更为复杂,并出现了明显的调制边频带;在其频谱上除了齿轮箱正常运行状态下的齿轮的啮合频率fm及其倍频(552,1 104,…,2 760 Hz)外,同时在啮合频率fm及其倍频两侧出现了以偏心故障齿轮转频fin(24Hz)为间隔的调制边频带,且调制边频带非对称分布,这是偏心故障所引起的调幅和转速波动引起的调频共同作用所导致的,且以转速的1阶为主要调制边带。

2.3 断齿故障

如图9所示,在齿数为23的主动齿轮上人为设置断齿故障,并使用断齿齿轮替换正常的23齿齿轮,同样组装成断齿故障齿轮箱刚柔耦合模型。

图8 偏心时振动响应

图9 断齿齿轮模型

在主动齿轮断齿情况下,齿轮箱输出转速如图10所示,相较于正常齿轮箱与偏心故障时的输出转速波动,断齿输出转速误差达到更大的4 r/min,误差为0.68%,且存在明显的周期性冲击及调制现象。不同于图7(b),在图10(b)的频谱上,转速波动频谱频率成分更为复杂。除了正常转速频谱上的啮合频率fm及其倍频(552,1 104 Hz),还存在故障齿轮转频及其倍频成分(24,48,72 Hz,…),而且2倍频幅值最大,即断齿故障引起的周期性冲击导致齿轮箱输出转速呈现周期性的波动,主要以故障齿轮2倍转频为主。

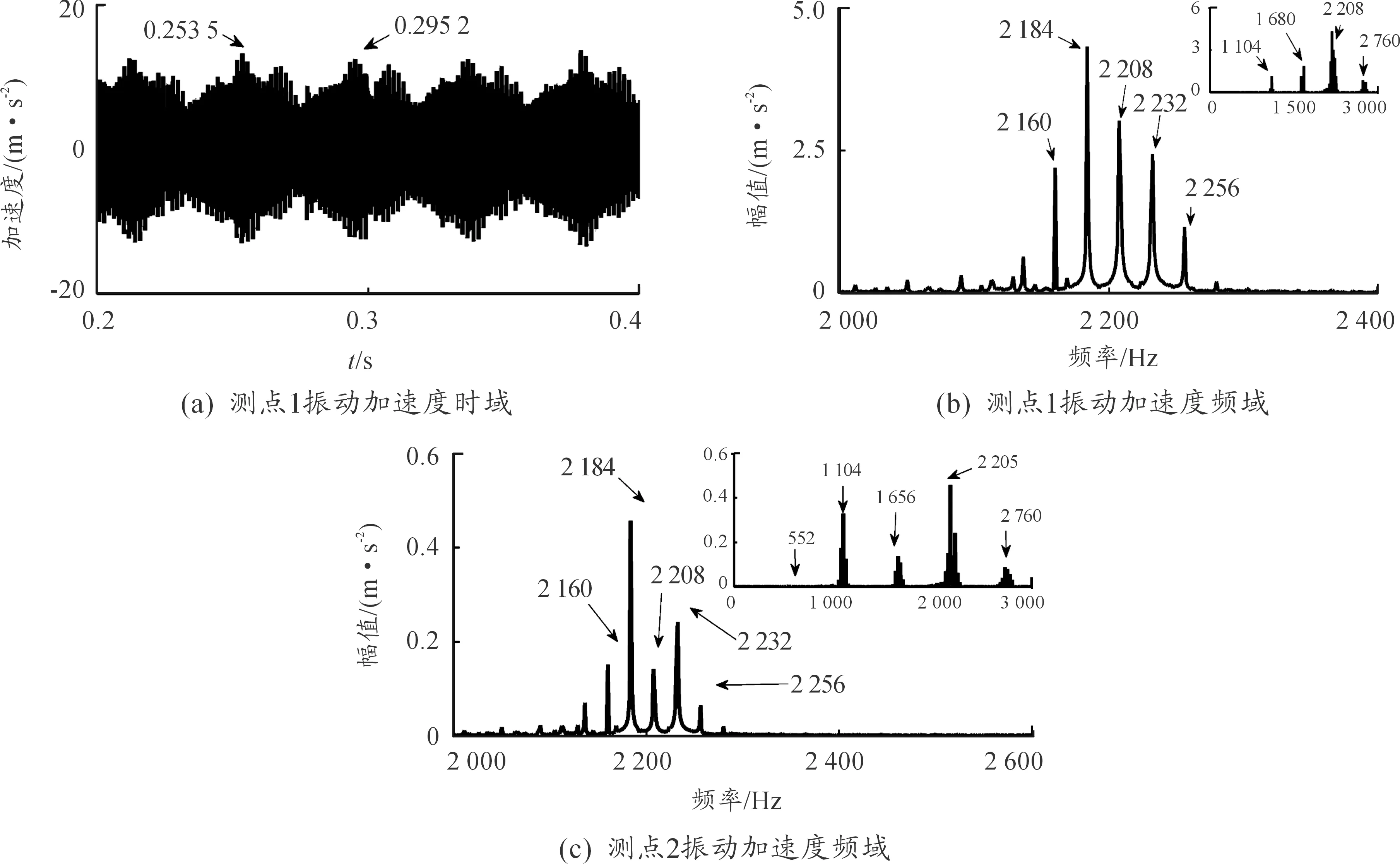

图11为断齿齿轮箱振动响应。相比较于正常齿轮箱的振动加速度时域,断齿故障情况下的振动加速度出现了明显的大冲击,而且其间隔为1/24 s,其在频谱上显示为间隔24 Hz的调制边频带。与断齿和正常情况相似,两个测点的频谱特征频率成分相同,只是幅值大小不同。相较于图5(b)中正常齿轮箱的频谱,图11(b)断齿故障的频率成分更为复杂,在频谱上除了出现正常运行状态下的啮合频率fm及其倍频(552,1 104,…,2 760 Hz)外,在频谱上还有其他频率成分,一部分成分为1 704、1 920、2 230 Hz。

图10 断齿输出转速波动

图11 断齿齿轮箱振动响应

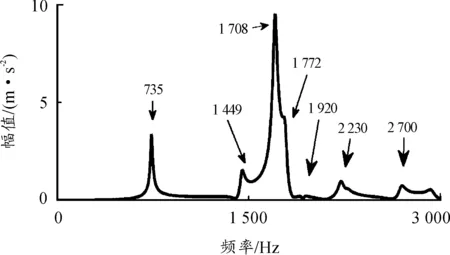

图12 轴承到测点1的传递函数

从图12的传递函数可知:1 704 Hz、1 920 Hz、2 230 Hz为齿轮箱的共振频率。当断齿轮齿进入啮合区域时会产生瞬时的冲击,激励起齿轮箱的共振,因而在振动响应频谱上出现了以齿轮箱的共振频率为中心、由断齿故障特征频率(24 Hz)及其倍频与共振频率调制所产生的调制边频带成分。其中2倍转频(48 Hz)调制频带幅值大于1倍转频的调制频带幅值,这是因为转速波动以2倍断齿齿轮转频为主。还有一部分频率如图11(c)所示,表明在断齿故障的振动响应频谱上出现类似断齿齿轮转频及其倍频调制啮合频率的现象。这是因为啮合频率与故障齿轮转频成整数倍关系,即啮合频率必然与共振调制边频带的某一条谱线重合[9]。在断齿故障情况下,断齿激励所引起的调幅和调频作用导致齿轮箱振动响应的调制边频带呈现非对称分布,且以转速的2阶为主要调频的调制边带。

3 结论

建立了定轴齿轮箱刚柔耦合模型,通过CAD Contact Force来模拟齿轮啮合,产生不同的故障激励,研究定轴齿轮箱在正常、偏心故障、断齿故障情况下的振动响应的调制边频带特征,结论如下:

1) 正常情况下,振动加速度频谱上只有齿轮箱的啮合频率fm及其倍频,频率幅值不再满足幅值逐级递减规律。

2) 当齿轮存在偏心故障时其振动响应频谱除了齿轮箱正常运行时的啮合频率fm及其倍频,还出现了以啮合频率fm及其倍频为中心频率、故障齿轮旋转频率为调制频率的调制边频带。由于调频调幅作用,调制边频带呈现非对称分布,且以转速的1阶波动引起的调频为主要调制边带。

3) 当齿轮存在断齿故障时,在频谱上,除了齿轮箱正常运行时的啮合频率fm及其倍频,还有以故障齿轮旋转频率调制齿轮箱的固有频率的调制边频带,并且调制边频带延伸至整个频带。由于断齿激励所引起的调频调幅共同作用,调制边频带呈现非对称分布,且以转速的2阶波动引起的调频为主要调制边带。

参考文献:

[1]刘敬,石万凯,邹卓航.同轴对转行星齿轮传动系统的固有特性[J].重庆理工大学学报(自然科学),2013,27(8):41-46.

[2]邓雷,宋立权.斜齿圆柱齿轮传动的弹性动力学仿真分析[J].重庆理工大学学报(自然科学),2013(1):22-26.

[3]何国林,复合齿轮传动系统振动响应调制机理及稀疏分离方法研究[D].广州:华南理工大学,2016.

[4]WALHA L,FAKHFAKH T,HADDAR M.Nonlinear dynamics of a two-stage gear system with mesh stiffness fluctuation,bearing flexibility and backlash[J].Mechanism and Machine Theory,2009,44(5):1058-1069.

[5]CHOY F K,LU Y K,SAVAGE M.Vibration signature analysis of multi-stage gear transmission[C]//Proceedings of the 1989 International Power Transmission and Gearing Conference.Chicago:ASME,1989:383-386.

[6]KUANG J H,LIN A D.The effect of tooth wear on the vibration spectrum of a spur gear pair[J].Journal of Vibration and Acoustics,2001,123(3):311-317.

[7]MA R,CHEN Y,CAO Q.Research on dynamics and fault mechanism of spur gear pair with spalling defect[J].Journal of Sound and Vibration,2012,331(9):2097-2109.

[8]WAN Z,CAO,ZI Y.An improved time-varying mesh stiffness algorithm and dynamic modeling of gear-rotor system with tooth root crack[J].Engineering Failure Analysis,2014,42:157-177.

[9]LI Y,DING K,HE G,et al.Vibration mechanisms of spur gear pair in healthy and fault states[J].Mechanical Systems and Signal Processing,2016,81:183-201.

[10] 丁康,李巍华,朱小勇.齿轮及齿轮箱故障诊断实用技术[M].北京:机械工业出版社,2005.

[11] 马锐,陈予恕.含裂纹故障齿轮系统的非线性动力学研究[J].机械工程学报,2011,47(21):84-90.

[12] 陈小安,缪莹赟,杨为,等.基于有限单元法的多间隙耦合齿轮传动系统非线性动态特性分析[J].振动与冲击,2010,29(2):46-49.