增材制造大型钛合金横梁缺陷分析

2018-04-02高翔宇高祥熙何玉怀

高翔宇,高祥熙,姜 涛,何玉怀

(1.中国航发北京航空材料研究院,北京 100095;2.航空工业失效分析中心,北京 100095;3.航空材料检测与评价北京市重点实验室,北京 100095;4.材料检测与评价航空科技重点实验室,北京 100095)

0 引言

钛合金具有密度小、比强度高、耐腐蚀、耐高温、可焊接、使用温度范围宽(-269~600 ℃)等优异性能,在航空领域得到广泛的应用。钛合金在航空发动机上主要用于压气机叶片、叶盘等,在飞机结构上主要用于飞机襟翼滑轧、中翼盒形梁、起落架梁、承力隔框等受力结构件中[1]。然而,钛合金的工艺性能差,切削加工困难,抗磨性差,在热加工中又非常容易吸收H、O、N和C等杂质,生产工艺复杂,严重制约其发展空间[2]。自从上世纪90年代以来,增材制造成形技术的出现和迅速发展力图解决这一问题。增材制造技术以快速原型技术和高能量热源熔覆技术为基础,利用“离散/堆积”的制造思想,同时将仅在零件表面和局部区域获得的优越的激光/电子束熔凝组织通过多层熔覆扩展到整个三维实体零件,从而能够实现具有高性能复杂结构致密金属零件的快速、无模具成形[3-5]。目前,金属增材制造技术据填充材料方式和高能束种类的不同可分为激光熔粉沉积(LMD)技术、电子束熔丝沉积(EBFF)技术、激光选区熔化(SLM)技术以及电子束选区熔化(EBM)技术4种。其中,SLM和EBM技术具有成形件尺寸精度高、表面光洁度好等特点,尤其适合于复杂薄壁结构以及异型空腔结构的成形,LMD和EBFF技术主要用于框、梁类大型金属结构件的成形[6]。以上技术都具有加工周期短、制造成本低、柔性高、综合性能优异等特点,在航空领域应用的潜力较大。

本研究中增材制造横梁成形完成后进行缺陷检测分析。材料为TC4钛合金,工艺为电子束熔融沉积(送丝式),在真空环境下成形,分段成形后采用电子束熔融沉积技术进行连接。对横梁本体和缺陷位置取样,磨制金相试样,对截面缺陷进行分析统计,对缺陷附近组织进行观察分析,并探讨成形过程中诱发缺陷形成的机理,可为今后同工艺产品缺陷分析提供经验和工程借鉴。

1 试验方法

横梁整体大致呈工字型,采用中部梁各段和两端侧板单独成形后经过同工艺连接成一个整体的方法,示意图见图1。首先,采用超声水浸聚焦检测法对横梁进行分段C扫描成像,并对该制件的缺陷情况进行统计,然后选取中部梁的连接位置与非连接位置、侧板和中部梁之间的连接位置与非连接位置的典型缺陷进行物理冶金分析。超声检测可以对典型缺陷的表面位置和距表面深度进行准确定位和测量,然后对典型缺陷进行线切割取样,受制件结构影响以及确保取样位置的准确性,在随后的物理冶金分析中试样的分析截面不尽相同,其中中部梁连接位置检查了平行和垂直堆积方向(Z轴)2个截面,其余试样只检查了垂直堆积方向(Z轴)截面。

利用StruersTegrPol-35自动磨抛机对典型缺陷试样磨制截面金相,在V(HF):V(HNO3):V(H2O)=1:2:47酸溶液中腐蚀后,分别利用Leica DMS 1000体视显微镜、Olympus SZ61金相显微镜和FEI Nano 450场发射扫描电镜对缺陷类型及形貌进行统计和对缺陷附近金相组织、缺陷内部形貌进行观察分析,利用FM-ARS9000对缺陷附近白亮层组织和基体组织进行硬度检查,利用Oxford Max能谱检测仪对缺陷内部氧化皮和缺陷附近夹杂进行成分分析。

图1 钛合金横梁整体结构示意图Fig.1 Schematic diagram of titanium alloy beam structure

2 试验结果

2.1 缺陷类型与形貌统计

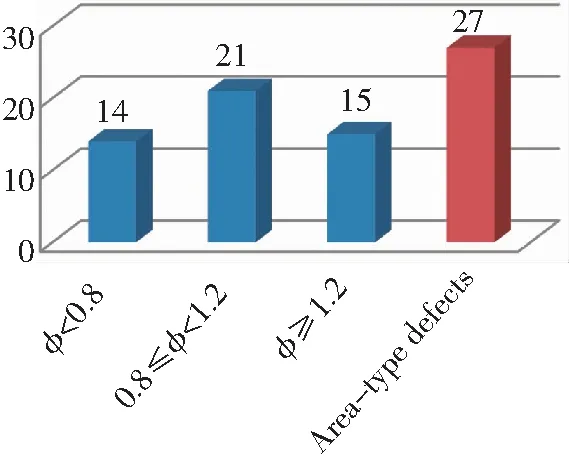

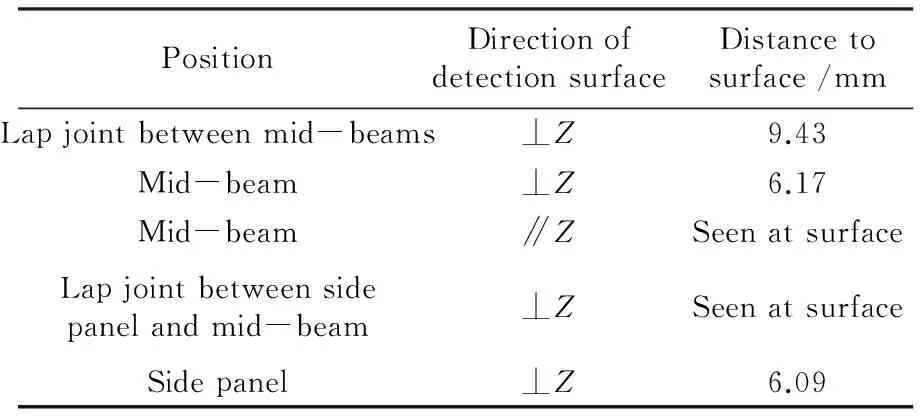

TC4钛合金横梁的超声检测共统计50个缺陷,见图1。根据标准GJB 1580A—2004中AA级要求,把缺陷分为φ<0.8 mm、0.8 mm≤φ<1.2 mm和φ≥1.2 mm(φ为等效平底孔直径,mm)3个等级,由图2可知,缺陷在3个不同的验收等级范围内都有分布,最大缺陷当量为0.8+16.5 dB,约为2.0 mm;另外,在这些统计的缺陷中有许多面积状缺陷,其当量尺寸在0.8 mm左右,大部分集中在电子束连接区,这从侧面反映出连接区的工艺异常。在不同位置选取并进行物理冶金检测的缺陷深度统计见表1。

图2 缺陷分布统计结果Fig.2 Distribution statistics of defects

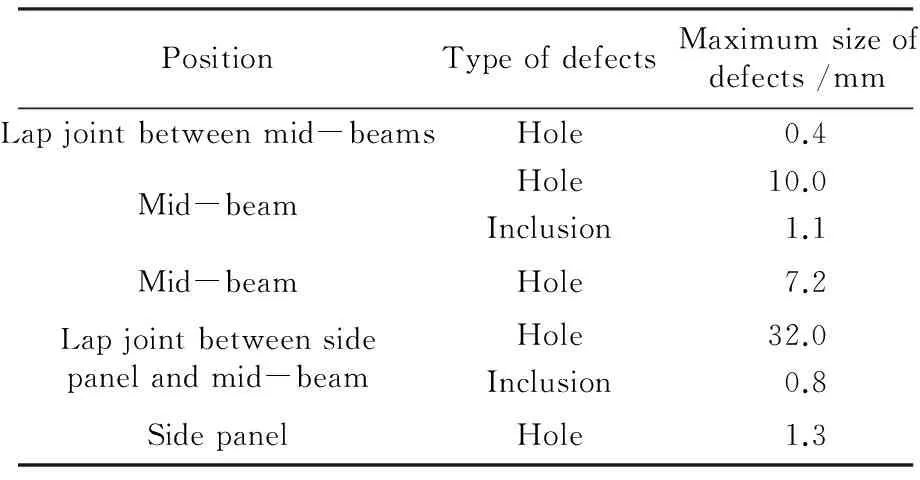

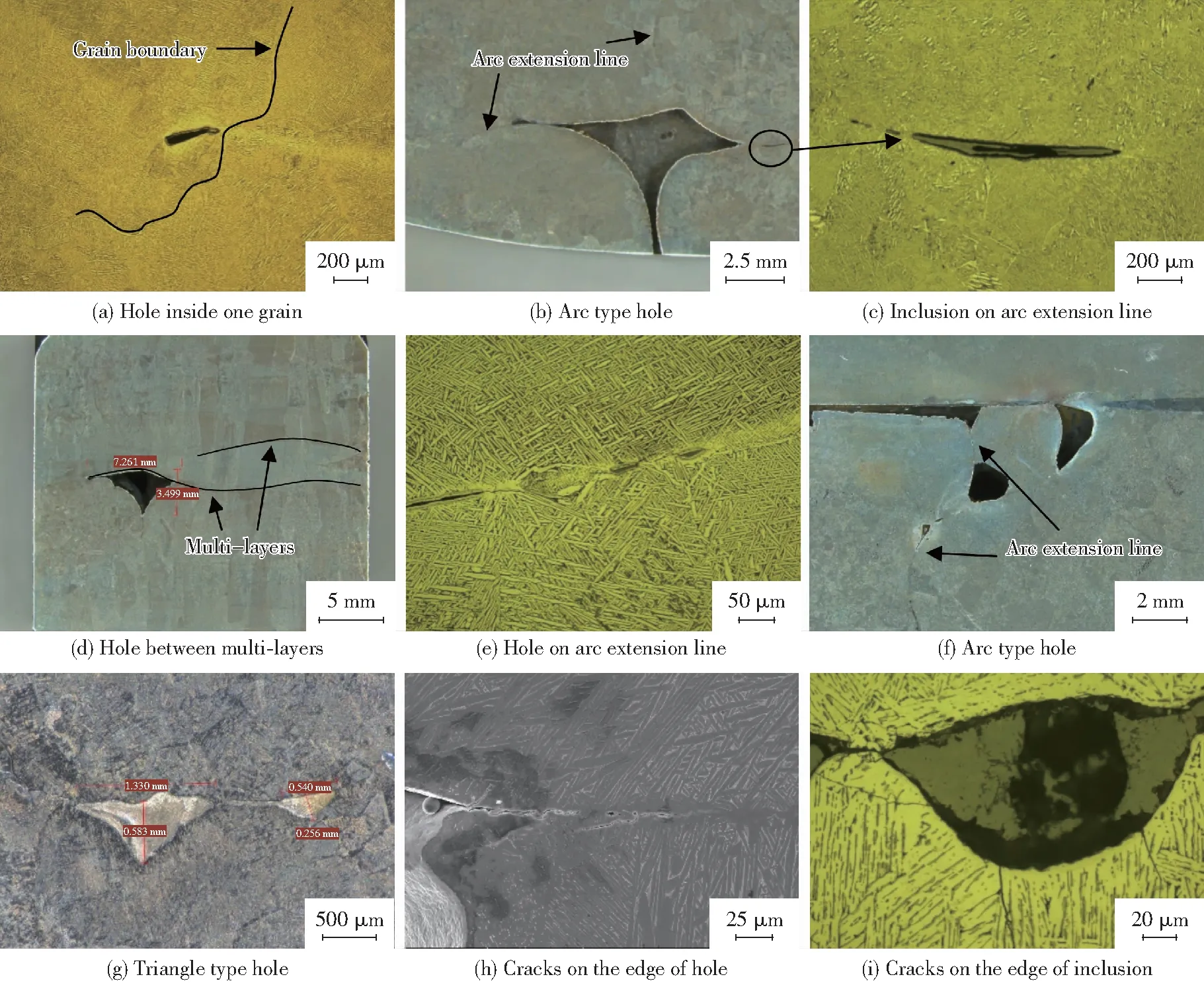

利用体视显微镜、金相显微镜和扫描电镜对缺陷形貌进行观察,缺陷形式主要为孔洞,部分孔洞内部存在夹杂。孔洞形式不一,具体情况统计见表2。中部梁连接位置试样孔洞呈长条状,边缘圆滑,无明显棱角,位于晶粒内部靠近晶界的位

表1 各位置缺陷深度检测Table1 Depth detection of defects

置,孔内及附近未见夹杂(图3a);中部梁非连接位置试样孔洞较大,穿越多个晶粒,形状为不规则多边形,每条边为弧线,弧线延伸至基体,弧线延伸线上可见小孔洞,部分小孔洞内含夹杂,在平行于堆积方向(Z轴)截面上可见孔洞位于熔覆的层间或道间(图3b~图3e);侧板与中部梁连接位置试样孔洞大,穿过多个晶粒,呈狭长形,边缘为直线或者弧线形,同中部梁非连接位置试样一样,弧线延伸至基体,弧线延伸线上可见小孔洞,部分小孔洞内含夹杂(图3f);侧板非连接位置试样孔洞形状为三角形,穿过多个晶粒,附近未见明显的夹杂缺陷(图3g)。此外,局部孔洞和夹杂边缘存在裂纹(图3h、图3i)。

表2 各位置缺陷情况统计Table 2 Statistics of defects

图3 缺陷类型与形貌Fig.3 Types and morphology of defects

2.2 缺陷附近组织

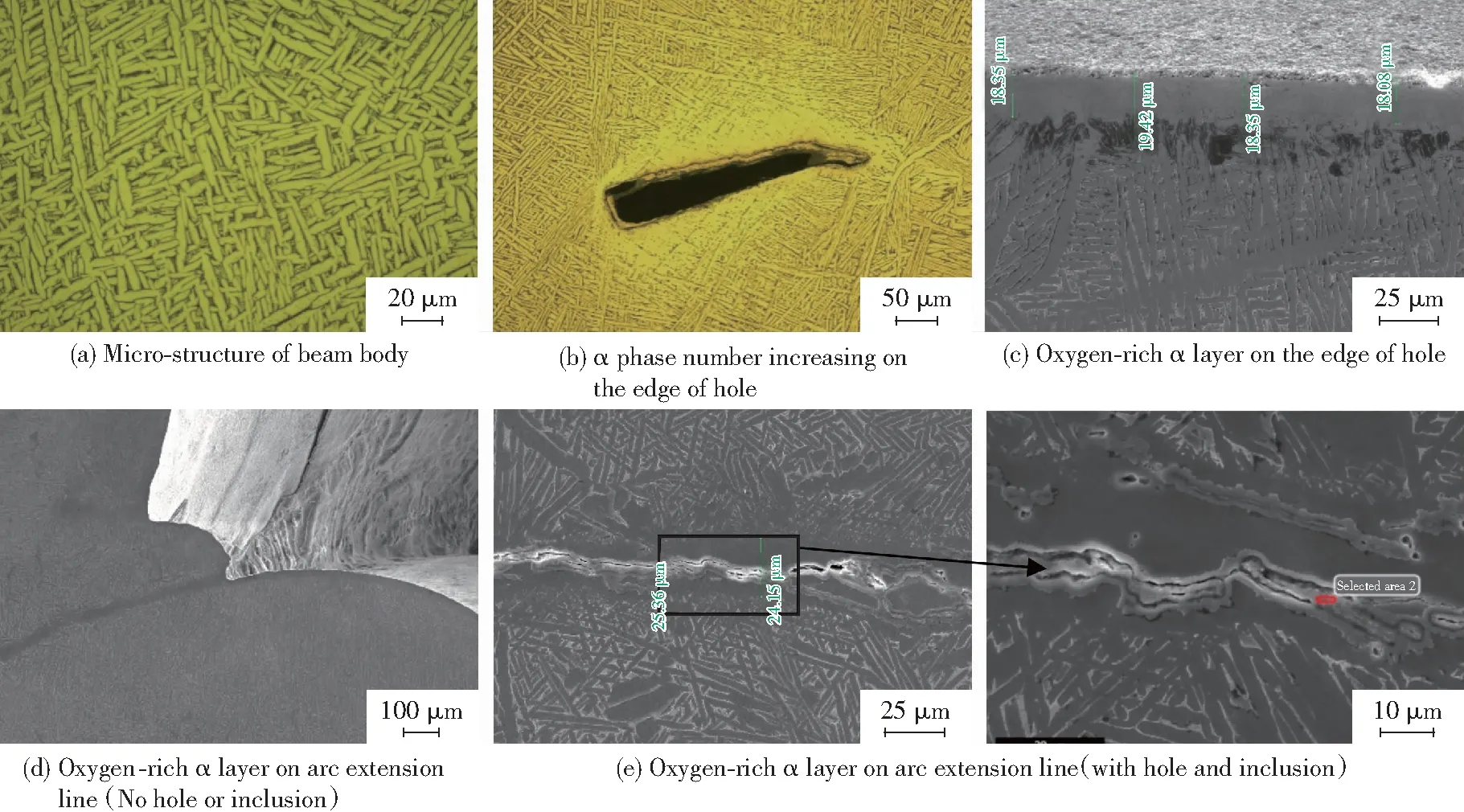

利用金相显微镜和扫描电镜对基体组织及缺陷附近组织进行观察,如图4所示。

TC4钛合金基体组织为编织状的片层组织,主要由原始β晶界、初生α相、次生α相组成(图4a)。这是由于高温β相在冷却过程中形成初生β晶粒,在β晶粒内的每个α相以不同的取向形核并长大,形成重复交错的组织[7-9]。孔洞附近组织存在α相增多的现象(图4b);部分孔洞边缘甚至出现了明显白亮层,厚度约为20 μm(图4c)。孔洞弧形边缘延伸到基体的延伸线上同样存在白亮层,同时存在于不含小孔洞和夹杂的位置和含有孔洞和夹杂的位置(图4d、图4e),白亮层最大厚度测量统计见表3。分别对材质基体、孔洞附近α相增多组织及孔洞附近白亮层进行硬度检测(出于设备安全和检测值准确性的考虑,未检查孔洞边缘白亮层硬度),发现与基体相比,α相增多组织和白亮层组织硬度明显较高(表4)。由于钛合金化学活性高,在热成形或热处理过程中会与空气中的氧发生反应,引起表面α相数量及硬度的增加,合金表面形成富氧α层[10-11],因此,分析认为孔洞内表面受到了O元素的影响,使得孔洞附近组织出现了α相增多和富氧α层的现象,此处材质硬且脆,因而局部出现了开裂的现象。

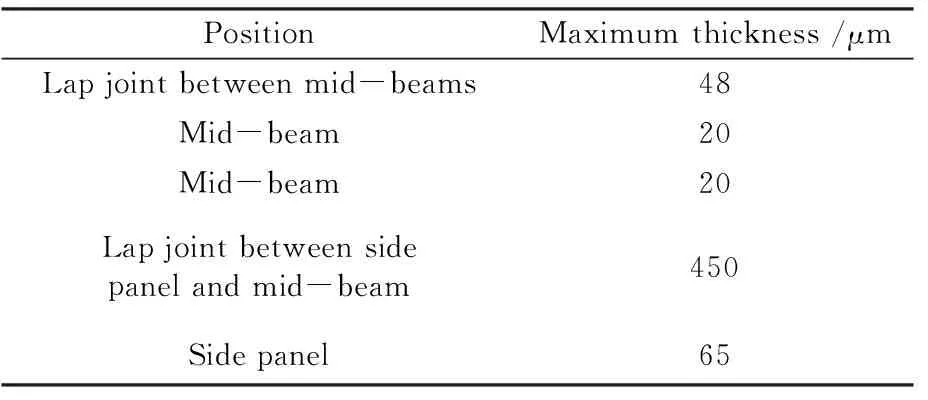

图4 缺陷附近组织形貌Fig.4 Micro-structure near the defects表3 孔洞边缘及延伸线上富氧α层最大厚度检测Table 3 Maximum thickness test of oxygen-rich α layer near holes

PositionMaximumthickness/μmLapjointbetweenmid-beams48Mid-beam20Mid-beam20Lapjointbetweensidepanelandmid-beam450Sidepanel65

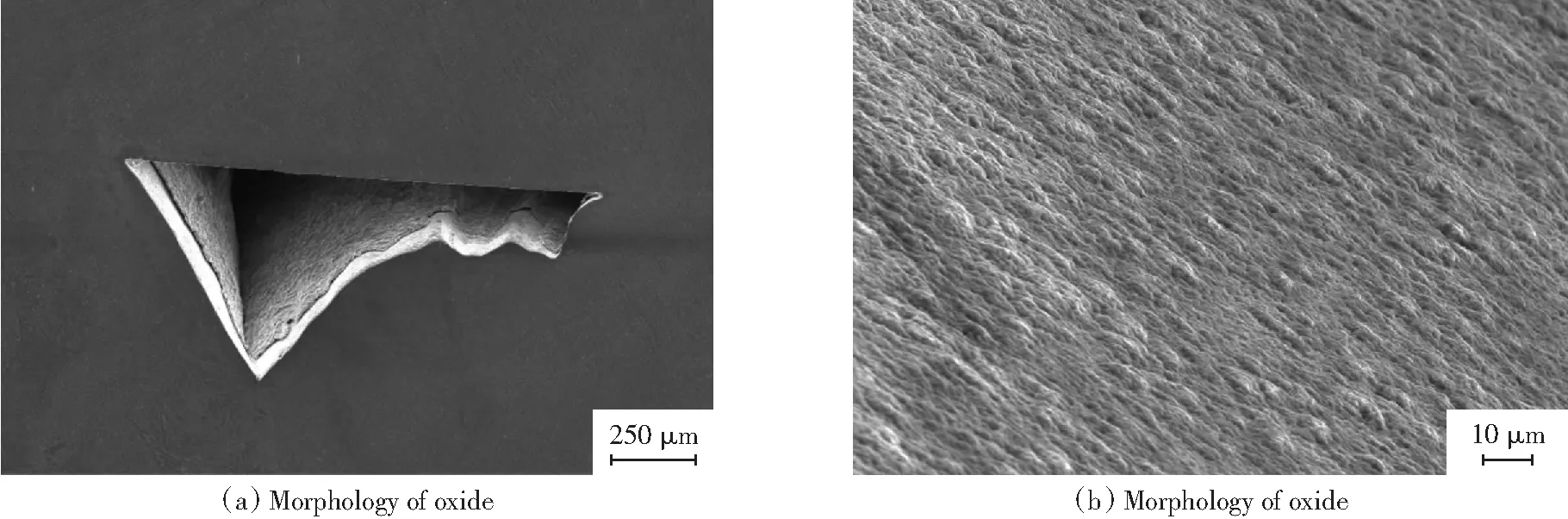

2.3 缺陷内部形貌及夹杂成分

利用扫描电镜对缺陷内部形貌进行观察,孔洞内表面附着一层氧化皮,高倍下可见熔融物凝结自由表面形貌(图5)。分别对孔洞内氧化皮和弧线延伸至基体白亮层内的夹杂进行能谱分析,测试位置分别为图5b、图4e和图3i,测试结果见表5。结果表明,除图3i位置含有杂质Si元素的氧化物外,大多数白亮层处夹杂与孔洞内氧化皮能谱结果相近,应为同种物质,都含有较高的O元素,判断为基体材料的氧化物。

表4 显微硬度检测结果Table 4 Results of micro-hardness test HV0.2

图5 孔洞内部形貌Fig.5 Inner morphology of holes表5 能谱检测结果 (质量分数 /%)Table 5 Results of EDS test (mass fraction /%)

PositionCOTiAlVSiFig.5b4.1136.0352.923.643.30Fig.4e6.7221.2656.6811.903.44Fig.3i1.7118.0852.763.2124.23Beambody1.3588.595.814.24ReferenceValueRemain5.5~6.83.5~4.5

3 分析与讨论

增材制造大型TC4钛合金横梁的主要缺陷形式为孔洞和部分孔洞内的夹杂,通过对不同位置缺陷的一系列检测与分析,发现孔洞和夹杂有以下几个特点:

1)孔洞边缘多为弧线状,弧线边缘同时延伸至基体;

2)孔洞内表面出现了基体材料的氧化皮,并伴随附近组织出现α相增多和富氧α层的现象;

3)夹杂出现于孔洞弧线边缘的延伸线上,夹杂成分与孔洞内部基体材料氧化皮一致。

研究表明[12],电子束熔丝成形技术生产的制件主要有气孔和熔合不良两种缺陷,其中气孔形状大致呈圆球形,多数内壁光滑,少数内壁粗糙,主要是由于原材料污染或者成形工艺不当导致金属蒸汽未来得及溢出所致。而熔合不良缺陷形状不规则,尺寸大小不一,内壁粗糙,主要是由于工艺参数控制不当或者操作不规范等原因造成的上下各沉积层之间或者相邻沉积层之间未形成致密冶金结合的缺陷,主要出现于熔覆的层间或者道间。根据上述检测结果,分析认为增材制造大型横梁孔洞应为熔合不良缺陷,未检测到气孔缺陷。

熔合不良孔洞内表面出现了氧化现象,并影响附近组织,使得孔洞边缘富氧α层的出现,此外,氧化皮夹杂和富氧α层同时出现在孔洞弧线边缘的延伸线上,这说明在熔覆过程中,钛合金高温熔滴表面受到氧化,使得未熔合的部分形成熔合不良孔洞,熔合的部分形成氧化皮夹杂和富氧α层,同时富氧α层硬且脆,局部出现了开裂的现象[13]。因此,判断得出钛合金横梁制件在成形过程中,由于真空环境控制不合理,空气混入熔覆环境导致熔滴表面出现氧化。另外,在个别位置发现了含Si较多的氧化物夹杂,说明成形环境受到了一定程度的杂质污染。

一般认为,熔合不良缺陷的产生主要与成形工艺有关,尽管影响熔覆层冶金质量工艺参数有很多,但其作用主要是通过几个成形特征参量来体现的,包括熔池温度、搭接率以及Z轴单层行程ΔZ[14]。熔池温度低,金属熔滴流动性差,凝固速率快,固液混合体还没完全填满该区域,凝固过程已经结束,从而导致熔合不良缺陷的产生。搭接率是指两道之间重合部分宽度与单道宽度的比值,单条路径成形表面为凸起的圆弧形,因此相邻路径搭接率应选择合适,使得成形金属表面较为平整[12],搭接率过小时,路径之间存在沟槽,造成熔合不良缺陷的产生[15]。在实际成形过程中,由于表面张力的作用,搭接表面不可能完全平整,在进行下一层熔覆时会有一定程度的再熔化,因此,选择合适的Z轴单层行程ΔZ,可以保证足够的再熔化深度,就可以消除上一道形成的凹陷,而在层与层和道与道之间形成良好的结合。因此,工艺要求搭接率和Z轴单层行程ΔZ应相匹配,当搭接率较小且ΔZ也较小时,则容易在层间、道间产生▽形状的未熔合缺陷[16]。因此,本研究探讨的熔合不良孔洞缺陷的形成,应和成形过程中局部位置出现了搭接率和Z轴单层行程ΔZ匹配不良的情况有关。

4 结论

1)增材制造钛合金横梁的缺陷类型为熔合不良和氧化物夹杂;

2)熔合不良与合金在成形过程中局部出现了搭接率和和Z轴单层行程ΔZ匹配不良的情况有关;

3)氧化物夹杂是由于熔覆环境受到了一定程度的氧气污染,合金熔滴表面反应生成氧化皮夹杂嵌入基体;

4)氧气的存在同时影响了熔合不良孔洞附近组织,使其出现了α相增多和富氧α层的现象。

[1] 金和喜,魏克湘,李建明,等. 航空用钛合金研究进展[J]. 中国有色金属学报,2015,25(2):280-292.

[2] 尚晓峰,韩冬雪,于福鑫. 钛合金激光快速成形缺陷原因分析[J]. 制造技术与机床,2011(3):103-106.

[3] Raj B, Mudali U K. Materials development and corrosion problems in nuclear fuel reprocessing plants[J]. Progress in Nuclear Energy,2006,48(4):283-313.

[4] 邓贤辉,杨治军. 钛合金增材制造技术研究现状及展望[J]. 材料开发与应用,2014,29(5):113-120.

[5] 刘茜珂,刘昌奎,彭楚峰,等. ZTC4钛合金精铸件电子束焊接接头组织与疲劳行为研究[J]. 失效分析与预防,2008,3(3):32-36.

[6] 杨平华,高祥熙,梁菁,等. 金属增材制造技术发展动向及无损检测研究进展[J]. 材料工程,2017,45(9):13-21.

[7] 马海英,安红恩,张鹏,等. 电子束熔丝快速形成TC4钛合金组织特征及性能[J]. 热加工工艺,2017(18):91-94.

[8] 文艺,姜涛,邬冠华,等. 3D打印两相钛合金组织性能研究现状[J]. 失效分析与预防,2016,11(1):42-46.

[9] 陶春虎. 航空用钛合金的失效及其预防[M]. 北京:国防工业出版社,2013:7-8.

[10] 侯丽华,吴睿,于浩,等. 常规热处理对TC4合金富氧α层及力学性能的影响[J]. 金属热处理,2014,39(3):65-68.

[11] 朱知寿,王新南,吴崇周,等. 钛合金富氧α层的形成与测定方法研究[J]. 中国材料进展,2007,26(12):24-28.

[12] 黄志涛,锁红波,杨光,等. TC18钛合金电子束熔丝成形技术研究[J]. 航天制造技术,2015(4):14-17.

[13] 陈星,董志国,姜涛,等. 富氧α层对钛合金直角接头开裂的影响[J]. 失效分析与预防,2011,6(3):178-181.

[14] 张凤英. 低成本氢化脱氢钛合金粉末q的激光快速成形[D]. 西安:西北工业大学,2006:29-30.

[15] 张凤英,陈静,谭华,等. 钛合金激光快速成形过程中缺陷形成机理研究[J]. 稀有金属材料与工程,2007,36(2):211-215.

[16] 王维. TC4钛合金激光快速修复过程中熔合不良缺陷的评价研究[D]. 西安:西北工业大学,2007:39-41.