Cf/SiC复合材料的氧化及抗氧化技术研究进展

2018-04-02朱强强范金娟邬冠华

朱强强,范金娟,邬冠华

(1.南昌航空大学 测试与光电工程学院,南昌 330063;2.中国航发北京航空材料研究院,北京 100095)

0 引言

以连续碳纤维为增强体、碳化硅陶瓷为基体的Cf/SiC陶瓷基复合材料,既保持了碳纤维优异的机械性能,又克服了碳化硅陶瓷脆性大和可靠性差的缺点;具有比强度高、比模量高、密度低、耐高温、耐磨耐腐蚀等优点;同时又具有对裂纹不敏感、没有灾难性损毁等特点,是极具潜力的热结构材料,在航空、航天、高性能武器装备等领域具有广泛的应用前景[1-3]。

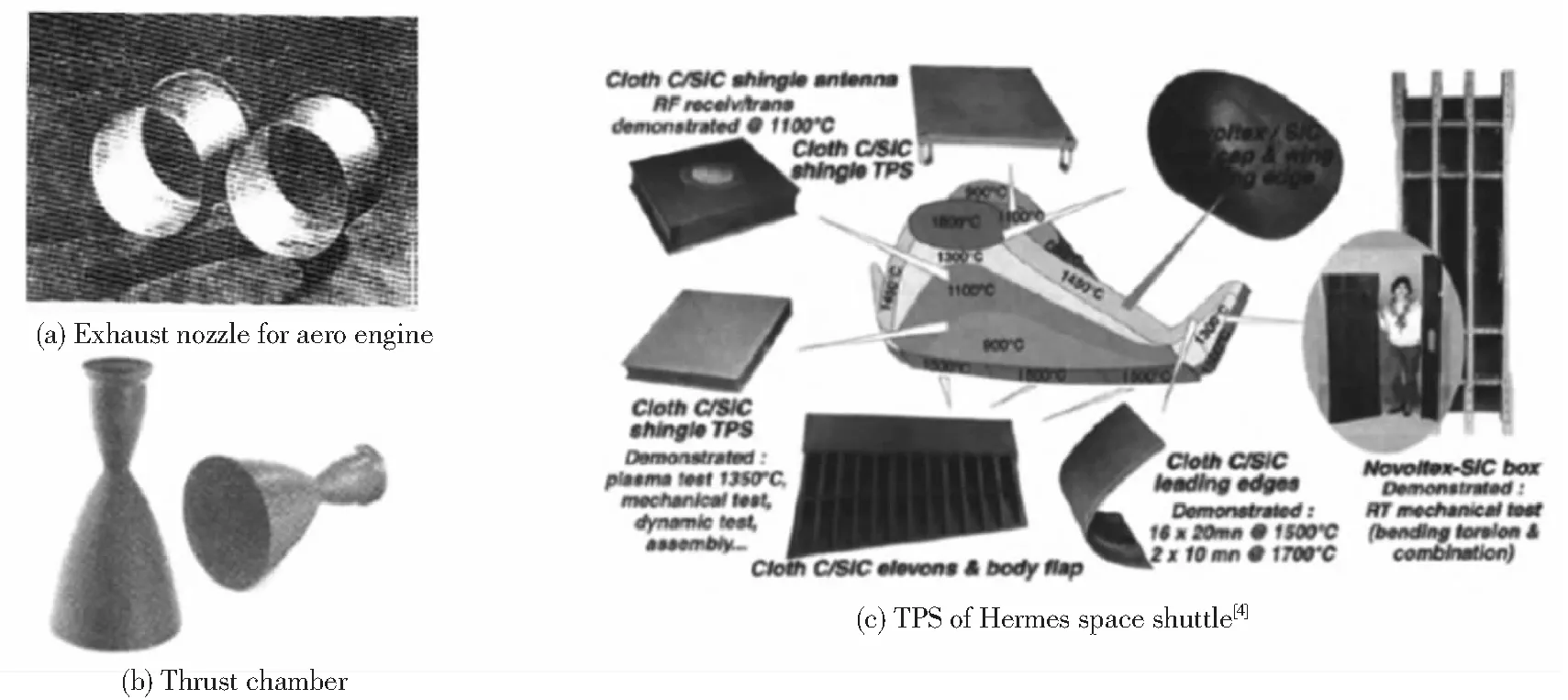

目前,Cf/SiC复合材料主要应用于航空发动机热端构件承受中等载荷的静止件,如尾喷管调解片、火焰稳定器、涡轮外环等。近年来应用在承受更高载荷的转动件上也取得了突破。GE公司于2013年成功将CMC应用于GEnx发动机核心机中的高压涡轮导向叶片,将涡轮前温度提高了72 ℃[4];高比冲火箭发动机的推力室是Cf/SiC复合材料在航天领域的主要应用领域,Ariane5型火箭[5]使用的Cf/SiC复合材料喷管,通过了真空热试车考核,最高温度能达到2 300 K。国内的卫星姿控发动机全尺寸Cf/SiC燃烧室-喷管也于2002年11月成功通过高空台架试车[6]。

Cf/SiC复合材料也是诸如空天飞行器、高超音速航空飞行器和导弹等高超速飞行器热防护系统(TPS)的理想材料,可实现防热/结构的一体化,是未来热防护体系的发展方向。欧洲Hermes航天飞机热防护系统就使用了大量的Cf/SiC材料。

Cf/SiC复合材料主要应用于高温环境中,高温氧化就成了其必须要解决的问题。高温氧化会造成材料性能的下降,直接影响其使用寿命和安全性,因此有必要对Cf/SiC复合材料的氧化进行研究,同时发展有效的抗氧化技术,为Cf/SiC复合材料的实际工程应用提供保障。本研究分析Cf/SiC复合材料的氧化影响因素,从界面相、基体和表面涂层3个方面综述了Cf/SiC复合材料的抗氧化技术研究进展。

图1 Cf/SiC复合材料应用[4-6]Fig.1 Application of Cf/SiC composites

1 Cf/SiC复合材料的氧化

Cf/SiC复合材料的氧化过程本质上是伴随着化学反应的质量传递过程,其氧化过程如图2所示,既有氧化介质向材料内的扩散,又存在氧化介质与材料C相和SiC相的化学反应,这2个过程的相对速率极大地影响着复合材料的氧化行为。

图2 Cf/SiC的氧化过程Fig.2 Oxidation process of Cf/SiC

1.1 气相的扩散

氧化介质向材料内部扩散,使得氧化介质与材料内的相接触,是材料发生氧化的前提。而Cf/SiC复合材料本身存在的制备缺陷和由于材料各组元的热失配,在基体及涂层上产生的大量微裂纹,均为氧化介质的扩散提供了通道。

其中,制备缺陷与材料的制备方法有关,可通过优化工艺来改进。而基体和涂层上的热微裂纹,则是不可避免的。NASA研究结果[7]表明,Cf/SiC复合材料中平均每隔73 μm在基体和涂层上就会存在一条0.5~3 μm宽的热裂纹。人们采用了原位观测和热膨胀系数等方法研究了微裂纹宽度与温度的关系。F.Lamouroux等[8]通过高温SEM原位观测,总结出了微裂纹宽度随温度变化的经验公式:

(1)

式中:e(T)是微裂纹在实验温度下的宽度;eo是室温下裂纹宽度;T是试验温度,K;To是材料的裂纹愈合温度,K。

可知,热微裂纹宽度会随温度的升高而不断减小,因而氧化介质向材料内的扩散随温度升高,会存在逐渐减小的趋势。

1.2 C相的氧化

Cf/SiC复合材料中C相的氧化,主要是指碳纤维和热解碳(PyC)界面相与氧化介质的氧化反应。在干燥空气环境下,氧化介质主要为O2,在400 ℃以上即会发生式(2)反应,并随着温度的升高反应速率逐渐增大。而当温度高于700 ℃时,C相的气态氧化产物则以CO为主[9],见式(3)。

C(s)+O2(g)=CO2(g)

(2)

2C(s)+O2(g)=2CO(g)

(3)

有研究结果[10]表明,在2DC/PyC/SiC复合材料中,C相的氧化主要可分为3个阶段:1)热解碳以垂直于纤维的方向氧化;2)当氧扩散到纤维表面后,纤维和残留热解碳以平行于纤维的方向氧化;3)热解碳完全氧化后,碳纤维发生全面氧化。在前2个阶段,材料氧化失重速率较低,而第3个阶段,材料氧化失重速率将迅速增大。

而在水氧耦合环境下,超过900 ℃时水蒸气会与C相发生式(4)反应,造成材料C相的损失。

C(s)+H2O(g)=CO(g)+H2(g)

(4)

C相是Cf/SiC复合材料中最薄弱的相,C相的氧化会造成碳纤维强度的下降,以及纤维与基体结合性能的下降,导致复合材料综合性能的下降。提高材料抗氧化能力,就要避免高温下C相的氧化。

1.3 SiC相的氧化

SiC在干燥环境下,根据氧分压和温度的不同,存在被动氧化(Passive oxidation)和主动氧化(Active oxidation)两种氧化模式[11]。在高氧分压环境下,800 ℃以上时,SiC即会与O2发生如式(5)的被动氧化,随着氧化时间的增加,会在SiC表面生成一层致密的SiO2氧化层,阻止氧化介质与SiC的接触,使SiC表现出良好的抗氧化性能。

2SiC(s)+3O2(g)=2SiO2(s)+2CO(g)

(5)

而在低氧分压环境下(通常是100 Pa以下),温度达1 550 ℃时,SiC与O2的反应会由被动氧化转化为主动氧化,如式(6)所示,氧化产物全部为挥发性的气态,会破坏SiC的连续结构,造成SiC快速氧化失效。主动氧化的发生温度会随氧分压的降低而降低,当氧分压低至0.2 Pa时,反应发生温度则降低至1 380 ℃[12]。

SiC(s)+O2(g)=SiO(g)+CO(g)

(6)

可见,SiC发生被动氧化时具有较好的抗氧化性,而一旦SiC发生主动氧化,其氧化损失速率将大幅度提升,使复合材料的氧化行为发生改变。

当有水存在时,H2O不仅会与SiC发生式(7)反应,而且还会进一步与SiC表面生成的SiO2氧化膜发生相互作用,破坏其网络结构,使得氧化膜对氧化介质的阻碍作用大大降低[13],见式(8)。同时在SiO2氧化膜的溶解度上,水要比氧气高2~3个数量级[14],在SiC/SiO2界面反应区会渗入更多的水,因此在水氧耦合环境中,H2O会取代O2成为SiC的主要氧化物,而且氧化速率会比单纯氧气条件下要高得多。

SiC(s)+3H2O(g)=SiO2(s)+

3H2(g)+CO(g)

(7)

SiO2(s)+2H2O=Si(OH)4(g)

(8)

1.4 Cf/SiC复合材料的氧化过程

气相的扩散、C相和SiC相的氧化均与温度有关,因此Cf/SiC复合材料在几个不同的温度区间存在不同的氧化行为[8,15-17]:

图3 C/SiC的氧化动力学[15]Fig.3 Oxidation kinetics of C/SiC composites

1)低温区内(<700 ℃),热微裂纹宽度大,氧化介质通过微裂纹进入到材料内部,此时SiC基体还不与O2发生反应,材料的氧化行为主要受C的氧化反应控制,因此随温度的升高氧化速率增大;

2)中温区内(700~1 100 ℃),热微裂纹宽度逐渐减小,此时SiC基体发生被动氧化,在基体微裂纹表面形成一层致密的SiO2膜,愈合了氧气扩散的通道,因此,随温度升高,氧化速率有逐渐减小的趋势;

3)高温区内(1 100~1 400 ℃),材料中微裂纹基本愈合,氧化介质通过制备缺陷扩散至材料内部,同时由于温度较高,反应速率较快,综合作用,使得材料氧化速率逐渐增大;

4)超高温区内(>1 500 ℃),Cf/SiC复合材料的氧化损耗率将急剧增大,但目前还没有十分清晰的解释,普遍被接受的解释有2个:一是SiO2膜粘度严重下降,极易挥发和流动,丧失了对Cf/SiC的有效保护;二是温度更高且O含量较低时,SiC发生主动氧化,造成SiC迅速氧化损耗。

2 Cf/SiC复合材料的抗氧化技术

2.1 界面抗氧化

界面是纤维与基体连接的桥梁,是Cf/SiC复合材料强韧化的关键,同时也可起到纤维抗氧性的作用[18]。最初均采用来源广泛、与纤维和基体相容性好的热解碳(PyC)作为界面相,使复合材料表现出了良好的韧性,但PyC高温易氧化,起不到界面抗氧化的作用。为了实现界面的抗氧化,目前PyC界面逐渐被BN和结构更加复杂的(PyC-SiC)n或(BN-SiC)n复合界面所取代。

BN具有与PyC相似的结构,可使材料表现出良好的机械性能,同时高温下又可氧化生成B2O3补偿纤维与基体的间隙,提高了纤维的抗氧化性能,目前已被广泛使用,但BN也存在对湿度敏感、氧化形成的B2O3易形成强界面结合等问题[19]。而结构复杂的(PyC-SiC)n或(BN- SiC)n复合界面,不仅能增加裂纹偏转和氧化介质扩散的路径,而且还能调控基体与纤维之间热膨胀和模量的匹配性,综合提高材料的力学和抗氧化能力。欧阳海波等[20]的研究表明,表面涂覆了(PyC-SiC)n复合涂层的碳纤维较无涂层的碳纤维起始氧化温度提高了近250 ℃。但复合界面的结构复杂,制备工艺难度大、成本高,制约了其广泛应用。

2.2 基体改性抗氧化

基体的自愈合改性抗氧化机理是:在基体中引入自愈合改性组元,高温下,自愈合改性组元与侵入到基体中的氧化介质快速反应,生成具有流动性的玻璃相,在氧化介质对纤维和界面造成实质严重氧化损伤之前,封填材料中氧化介质扩散通道,阻止氧化介质的继续扩散。

B-C陶瓷[21-22]、Si-B-C陶瓷[23]、SiB4陶瓷[24]和硼硅玻璃等含硼材料,本身就具有优异的高温稳定性,与氧化介质接触时,在较低温度下便可迅速氧化生成流动性的B2O3等玻璃相并且体积发生膨胀,是典型的自愈合改性组元。

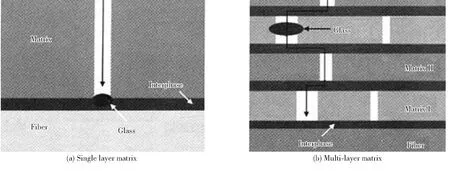

基体中引入自愈合组元的方式有两种[25]:1)多元多层自愈合[26],即自愈合组元、SiC及中间过渡层交替叠层构成多元多层微结构,如图4b所示。这种引入方式,不仅自愈合组元氧化生成玻璃相封填裂纹,可阻止氧化介质的扩散,而且多层基体还能明显延长氧化介质扩散的路径,因此,愈合效果显著。李思维等[22]研究了多元多层B-C陶瓷基体改性的Cf/SiC复合材料在700 ℃湿氧环境下的应力氧化行为。研究表明,在应力加载过程中,裂纹的开裂和玻璃相自愈合同时进行,有效的延长了材料的低温服役寿命;2)多元弥散自愈合[24],即自愈合组元以颗粒的形式弥散地分布在SiC基体中,或在SiC材料内渗入可形成玻璃的组分,然后采用弥散组元作为基体。弥散自愈合的难点在于改性组元在基体中分布不易控制,难以充分发挥其设计的协同抗氧化的优势。目前多元多层自愈合基体改性技术已得到广泛的研究和应用,而多元弥散自愈合基体改性还处在应用研究阶段。

图4 Clsic基体改性[24]Fig.4 Clsic composites matrix modification

此外,对基体进行超高温陶瓷相(ZrC、HfC、TaC、ZrB2等)改性,借助于超高温陶瓷及其氧化物难熔的特性,还可显著提高Cf/SiC复合材料在超高温下的耐烧蚀性能[27]。西安航天复合材料研究院采用高压液相前驱体浸渍裂解技术,制备的高密度C/C-HfC-HfB2-SiC基体改性多元陶瓷基复合材料经过2 300 K/600 s的电弧风洞试验后,质量烧蚀率仅为1.22×10-2g/(mm2·s)[28]。

2.3 涂层抗氧化

相比于基体改性抗氧化技术,需将改性组元引入到基体中,若直接在材料表面制备一层抗氧化涂层,既可从外表面阻止氧化介质扩散入基体,而且还能降低制备工艺难度。根据适用温度范围的不同,涂层体系大致可分为:适用于高温(1 400 ℃以下)环境下的自愈合涂层和适用于超高温环境下超高温抗氧化烧蚀涂层。

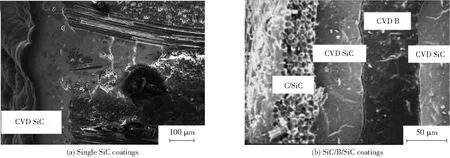

1)自愈合涂层。

单层SiC涂层是最简单的自愈合涂层(图5a)。SiC涂层高温抗氧化能力强,且与基底材料化学相容性好,但也存在明显的缺点[29-30]:(1)与基底存在较大的热失配,涂层中存在大量微裂纹;(2)SiC氧化生成自愈合SiO2玻璃相温度较高,涂层的低温抗氧化性能较差。

为了改善材料在较大温度范围内的抗氧化性能,在单层SiC涂层基础上,研制了适用于较大温度范围的复合自愈合涂层体系(图5b)。

图5 C/SiC自愈合涂层[33]Fig.5 Self-healing coating

Goujard等[31]研究了内外层均为SiC涂层、中间层为B或B4C的复合涂层体系,发现当复合涂层总厚度大于160 μm,中间层厚度大于5 μm时,该涂层体系在450~1 500 ℃温度范围内,对材料均具有较好的抗氧化保护作用。张伟华等[32-35]对多元多层自愈合涂层体系在Cf/SiC复合材料上的应用进行了广泛而深入的研究,其对比分析了中间层相为B、BCx和SiC的SiC/X/SiC复合涂层的抗氧化性能。研究发现,低于1 000 ℃时,中间层为含硼物质的复合涂层抗氧化性较强,且SiC/BCx/SiC涂层效果最好,而高于1 000 ℃时,由于B2O3挥发严重,SiC/SiC/SiC涂层的抗氧化性最佳;同时发现在水氧耦合环境下,超过1 200 ℃时,水分压的增加会极大促进硅硼玻璃相的挥发,减弱了涂层自愈合的效果。

2)超高温抗氧化烧蚀涂层。

对于耐超高温抗氧化涂层,为克服单一的超高温陶瓷涂层氧化产物与基体的结合强度差、涂层容易脱落的缺点,常将其与硅基材料联用[36-37]。硅基氧化物与超高温陶瓷的氧化物反应,生成在超高温下挥发性较低,且具有一定粘度和流动性的硅酸盐或硼硅酸盐,可改善涂层与基体的结合强度。

美国Ultrmate公司在先后研制出了HfC、TaC和ZrC等单层涂层后,又采用CVD法制备出HfC/SiC交替复合涂层。该涂层在1 799 ℃可长时使用(数小时),即使是在2 093 ℃的温度下也可短时使用,并且在5.95 MW/m2的热流密度下的线烧蚀率仅为5 μm/s。刘巧沐等[38]研究了表面含有等厚度的SiC/ZrC/SiC复合涂层和SiC单层涂层的Cf/SiC复合材料在1 800~2 000 ℃的风洞燃烧氧化行为。结果表明,复合涂层中ZrC氧化生成的ZrO2愈合了涂层中缺陷,可提高材料在超高温度下的抗氧化性能。

根据美国最新的研究表明,三元系“难熔金属碳化物/难溶金属硼化物/SiC”涂层比二元系“难熔金属硼化物/SiC”涂层具有更好的抗氧化性能,是未来超高温抗氧化涂层的发展方向。

3 结语与展望

1)经过多年的研究,人们对Cf/SiC复合材料的氧化已有广泛而深入的认识。Cf/SiC复合材料行为与温度有关,在不同的温度区间内,氧化行为不同。但目前,超高温尤其是1 500 ℃以上,Cf/SiC复合材料的氧化机理还没有完全研究清楚,还需要努力攻克这一难题。

2)抗氧化研究一直是Cf/SiC复合材料研究领域备受关注的热点,虽然经过几十年的努力取得了很大的进展,但依旧存在诸多未解决的问题。关于这方面问题的深入研究重点在于将界面改性、抗氧化涂层与基体改性技术相结合,在不影响Cf/SiC复合材料性能的基础上,尽可能提高材料抗氧化温度,延长使用寿命,同时降低成本。

3)由于碳纤维自身具有的抗高温氧化能力弱的缺点,虽然通过一系列抗氧化技术的改进,可提高材料的高温使用寿命,但为了满足温度更高和使用环境更加苛刻的抗氧化要求,从长远来看,采用抗高温氧化的SiC纤维取代Cf/SiC复合材料中的碳纤维,是CMC-SiC的未来发展方向。

[1] Naslain R. Design, preparation and properties of non-oxide CMCs for application in engines and nuclear reactors: an overview[J]. Composites Science and Technology,2004,64(2):155-170.

[2] 张立同,成来飞. 连续纤维增韧陶瓷基复合材料可持续发展战略探讨[J]. 复合材料学报,2007,24(2):1-6.

[3] 王鸣,董志国,张晓越,等. 连续纤维增强碳化硅陶瓷基复合材料在航空发动机上的应用[J]. 航空制造技术,2014(6):10-13.

[4] Christin F A. A global approach to fiber n-D architectures and self-sealing matrices: From research to production[J]. International Journal of Applied Ceramic Technology,2005,2(2):97-104.

[5] Schmidt S, Beyer S, Immich H, et al. Ceramic matrix composites: A challenge in space-propulsion technology application[J]. International Journal of Applied Ceramic Technology,2005,2(2):85-96.

[6] Zhang L, Cheng L, Xu Y. Progress in research work of new CMC-SiC[J]. Aeronautical Manufacturing Technology,2003,1:24-32.

[7] Opila E J, Serra J L. Oxidation of C/SiC composites at reduced oxygen partial pressures[R]. NASA,2007.

[8] Lamouroux F, Camus G, Thébault J. Kinetics and mechanisms of oxidation of 2D wove C/SiC composites: I, Experimental approach[J]. Journal of the American Ceramic Society,1997,77(8):2049-2057.

[9] Lamouroux F, Naslain R, Jouin J M. Kinetics and mechanisms of oxidation of 2D wove C/SiC composites: II, Theoretical approach[J]. Journal of American Ceramic Society,2010,77(8):2049-2057.

[10] Lamouroux F, Bourrat X, Naslain R, et al. Structure/oxidation behavior relationship in the carbonaceous constituents of 2D-C /PyC/SiC composites[J]. Carbon,1993,31(8):1273-1288.

[11] 潘牧,南策文. 碳化硅(SiC)基材料的高温氧化和腐蚀[J]. 腐蚀科学与防护技术,2000,12(2):109-113.

[12] Charpentier L, Balat-Pichelin M, Glénat H, et al. High temperature oxidation of SiC under helium with low-pressure oxygen. Part 2: CVD β-SiC[J]. Journal of the European Ceramic Society,2010,30(12):2661-2670.

[13] Opila E J. Oxidation kinetics of chemically vapor-deposited silicon carbide in wet oxygen[J]. Journal of the American Ceramic Society,1994,77(3):730-736.

[14] Liu Y S, Zhang L T, Cheng L F, et al. Effect of water on oxidation behavior of 3D C/SiC composites coated with SiC/a-BCx /SiC coatings[J]. Advanced Composite Materials,2010,19:185-196.

[15] Lamouroux F, Bourrat X, Naslain R. Silicon carbide infiltration of porpus C-C composites forimproving oxidation resistance[J].Carbon,1995,33(4):525-535.

[16] 魏玺. 3DC/SiC复合材料氧化机理分析及氧化动力学[D]. 西安:西北工业大学,2004:35-41.

[17] 殷小玮. 3DC/SiC复合材料的环境氧化行为[D]. 西安:西北工业大学,2001:29-43.

[18] Naslain R R. The design of the fiber-matrix interfacial zone in ceramic matrix composites[J]. Composites Part A: Applied Science and Manufacturing,1998,29(9-10):1145-1155.

[19] Rebillat F, Guette A, Espitalier L, et al. Oxidation resistance of SiC/SiC micro and minicomposites with a highly crystallised BN interphase[J]. Journal of the European Ceramic Society,1998,18(13):1809-1819.

[20] 欧阳海波,李贺军,齐乐华,等. SiC/PyC复合涂层碳纤维微观结构及氧化行为研究[J]. 无机材料学报,2009,24(1):103-106.

[21] Naslain R. Boron-bearing species in ceramic matrix composites for long-term aerospace applicaions[J]. Journal of Solid State Chemistry,2004,177(2):449-456.

[22] 李思维,张立同,刘永胜,等. CVI B-C基体改性2DC/SiC在低温湿氧中的自愈合行为[J]. 无机材料学报,2010,25(11):1119-1203.

[23] Lamouroux F, Bertrand S, Pailler R, et al. Oxidation-resistant carbon-fiber-reinforced ceramic-matrix composites[J]. Composites Science and Technology,1999,59(7):1073-1085.

[24] 童长青,成来飞,殷小玮,等. C/SiC-SiB4复合材料的制备及氧化行为[J]. 功能材料,2008,39(12):1982-1988.

[25] 成来飞,左新章,刘永胜,等. 自愈合C/SiC陶瓷基复合材料的制备工艺与性能[J]. 航空制造技术,2014(6):24-29.

[26] Quemard L, Rebillat F, Guette A, et al. Self-healing mechanisms of a SiC fiber reinforced multi-layered ceramic matrix composite in high pressure stem environments[J]. Journal of the European Ceramic Society,2007,27(4):2085-2094.

[27] Tang S F, Hu C L. Design, Preparation and properties of carbon fiber reinforced ultra-high temperature ceramic composites for aerospace applications: A review[J]. Journal of Materials Science and Technology,2016,33(2):117-130.

[28] 孟祥利,崔红,闫联生,等. 基体改性C/C-HfC-HfB2-SiC复合材料抗烧蚀性能研究[J]. 中国材料进展,2013,32(11):655-658.

[29] 吴守军. CVD SiC涂层缺陷控制与C/SiC复合材料氧化行为研究[D]. 西安:西北工业大学,2004:45-60.

[30] 陈志彦,向洁琼,邹世钦. 3D-Cf/SiC复合材料抗高温氧化涂层设计与自愈合机理[J]. 功能材料,2014,17(45):17116-17119.

[31] Goujard S, Vandenbulcke L, Tawil H. The oxidation behaviour of two-and three-dimensional C/SiC thermostructural materials protected by chemical-vapour-depositon polylayers coatings[J]. Journal of Materials Science,1994,29(23):6212-6220.

[32] 张伟华,成来飞,张立同,等. C/SiC复合材料表面Si-C-B自愈合涂层的制备与抗氧化行为[J]. 无机材料学报,2008,23(4):774-778.

[33] Liu Y S, Cheng L F, Zhang L T, et al. Oxidation protection of multilayer CVD SiC/B/SiC coatings for 3D C/SiC composite[J]. Materials Science and Engineering A,2007,466(1-2):172-177.

[34] Zuo X Z, Zhang L T,Liu Y S, et al. Oxidation behaviour of two-dimensional C/SiC modified with self-healing Si-B-C coating in static air[J]. Corrosion Science,2012,65:87-93.

[35] Liu Y S, Wan J J, Zuo X Z, et al. Oxidation behavior of 2D C/SiC composites coated with multi-layer SiC/SiC-B-C/SiC coatings under wet oxygen atmosphere[J]. Applied Surface Science,2015,353:214-223.

[36] 綦育仕,王艳艳,周长灵,等. Cf/SiC复合材料的ZrB2-SiC/SiC超高温陶瓷涂层的研究[J]. 现代技术陶瓷,2016,37(2):119-125.

[37] Verdon C, Szwedek O, Jacques S, et al. Hafnium and silicon carbide multilayer coatings for the protection of carbon composites[J]. Surface and Coatings Technology,2013,230:124-129.

[38] Liu Q M, Zhang L T, Liu J, et al. The oxidation behavior of SiC-ZrC-SiC coated C/SiC minicomposites at ultra high temperatures[J].The American Ceramic Society,2010,93(12):3390-3392.