轧辊服役损伤行为及失效机制研究

2018-04-02刘新灵陶春虎李志忠

陈 星,刘新灵,陶春虎,李志忠

(1.中国航发北京航空材料研究院,北京 100095;2. 航空工业失效分析中心,北京 100095;3.航空材料检测与评价北京市重点实验室,北京 100095;4.材料检测与评价航空科技重点实验室,北京 100095;5.安徽威龙再制造科技股份有限公司,安徽 马鞍山 243000)

0 引言

轧辊是轧钢机上的关键零件,采用成对或成组轧棍模式,利用滚动时产生的挤压力来轧碾或轧制钢材。工作时主要承受轧制时温度变化、动静载荷和磨损的影响。目前,一般轧辊工作温度为600~800 ℃,在约450 MPa应力的工作环境下连续工作,每2年进行一次大修,修理期为20 d,每年进行一次中修,修理期为10 d。每次长时间的维修所需的费用巨大,大大影响生产效率和浪费资源,并影响生产进度并严重影响经济效益,与国外有些轧辊能使用10年之久相比相差甚远。

一方面轧辊长时与加热扎材接触,需承受加热扎材循环的加热和冷却,承受较大的由于冷热引起的热疲劳作用;另一方面,轧制零件对轧辊的反作用力,使得轧辊承受巨大轧制力和摩擦力。因此,对轧辊的要求主要表现为热膨胀系数低、抗氧化性高、耐磨等特点。外场使用结果和大量文献显示,轧辊的主要失效模式为剥落与开裂纹。各工况下的失效模式均会使得轧辊大大缩短寿命,无法保证轧材生产质量,甚至引发灾难性后果。导致轧辊失效的因素众多,涉及到轧辊从设计到维修的全过程,因此,结合轧辊服役损伤行为研究,分析其损伤失效机制,给出轧辊失效的主要影响因素,对工程上研究轧辊的失效形式对优化成分、控制显微组织、降低成本、延长维修周期、维修评价等有重要的意义[1-3]。

1 轧辊结构、使用工况和工作原理

轧钢是通过旋转轧辊间改变钢锭形状的加工形式,不仅可获得需要的形状,还可通过变形改善钢材的内部质量,如各种钢板、钢筋、汽车板、锅炉钢等。

轧辊的形状通常为圆柱形,辊面表面粗糙度Ra为0.4~0.6,轧辊使用周期(24 h连续生产)为3~24个月,轧辊轧制产量为20~45万t。轧辊的直径为300~1 500 mm,长度为300~2 800 mm。轧辊材料为锻钢,通常材质为9Cr2Mo、Cr12MoV、9CrW、42CrMo、Cr15等高硬度不锈钢,质量为0.5~20 t。辊面与辊颈不相连接,辊面与辊边需进行(3~10)mm×(3~10)mm×45°倒角处理。辊颈与辊边进行圆角处理,圆角半径10~25 mm。

轧辊工作温度600~800 ℃,在约450 MPa应力的工作环境下连续工作,载荷(自重)约20 t。每年进行一次修理期为10 d的中修,每2年进行一次修理期为20 d的大修。平均轧制5 000 t更换一次轧辊,更换时间2 h,之后调试需要30 min。轧辊轧钢生产工艺流程:钢坯→加热→粗轧→切头→中轧→切头→预精轧→切头→精轧→水冷→集卷→质检→入库。

2 轧辊的服役损伤行为

根据轧辊服役过程及原理,其使用过程中经历高温、大摩擦应力、振动等工况,失效的主要形式有[1-3]:1)剥落:轧辊首要损坏形式为剥落,大量的轧辊损坏、甚至报废都是由剥落引起的。轧制过程中,轧辊辊面局部大应力和升温,使得被轧制金属与轧辊表面发生焊合,裂纹首先发生在次表面,然后以大面积的沿晶或穿晶形式进入硬化层,在后续轧制条件下逐渐扩展、延伸,形成大面积的剥落坑或掉块,造成剥落损伤,随后又发生碾压磨损[4-5]。2)裂纹:轧辊裂纹最多表现为表面或浅层裂纹,往往是由于温度循环产生的热交变应力所造成的破坏。轧制时当温度较高时,表现为烧蚀或高温沿晶开裂。当轧辊承受冷热交替的交变应力时,辊面产生应变变形,在热循环应力及塑性应变的综合作用下产生热疲劳裂纹,并在应力作用下发生扩展[1-7]。3)断裂:轧辊的断裂事故往往猝不及防,有些疲劳断裂毫无征兆,缺乏有效监测手段,此时带来的不仅是轧辊发生断裂,其配套设备也可能随之损坏,轧辊断裂部位主要集中在辊身、辊颈处,辊身侧面与辊颈交界圆弧过渡处。因轧制钢的品种和表面处理差异,断裂部位和表现形式所占比例也不尽相同。断裂失效模式主要包括过载断裂和疲劳断裂。除了以上主要的失效形式外,当防护效果较差时,腐蚀也不可避免发生,当外载荷突然增大时,轧辊也会发生弯曲变形或过载断裂。

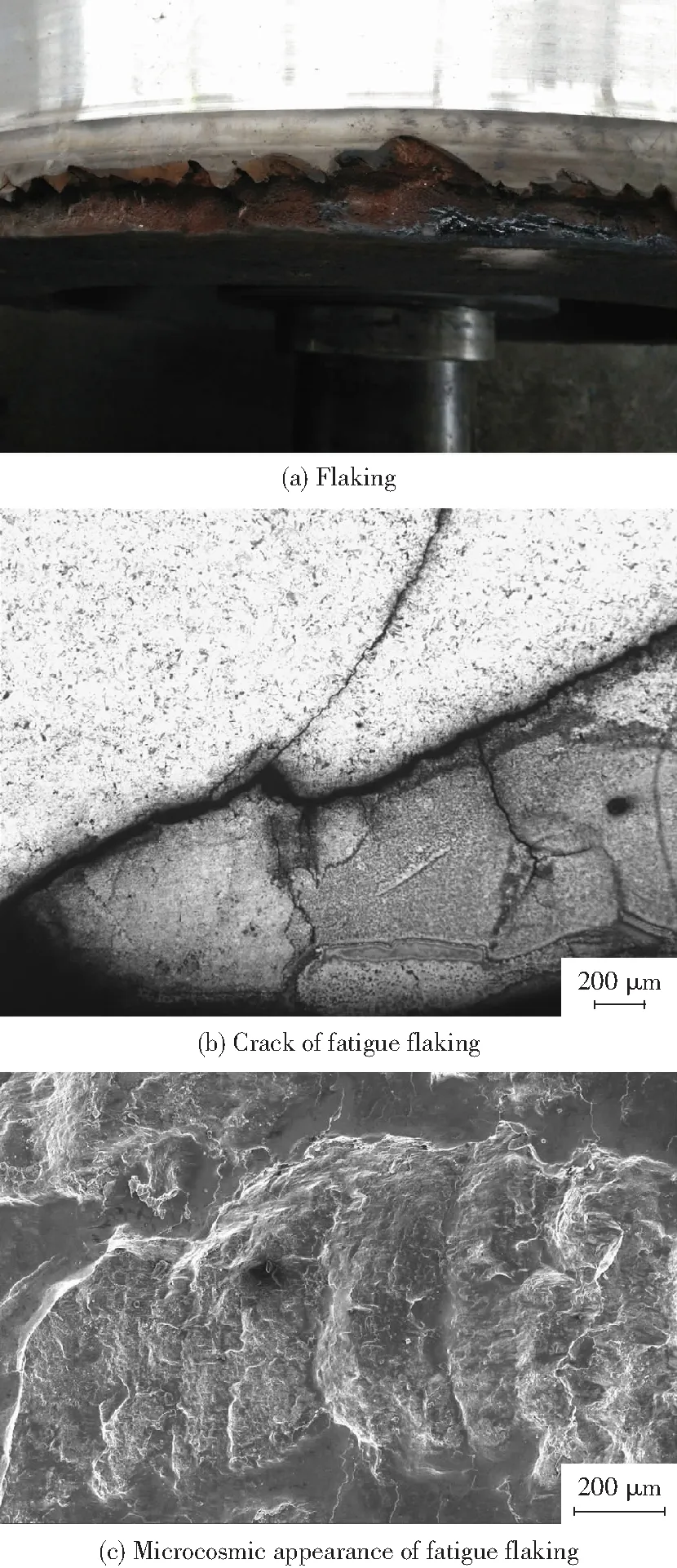

3 轧辊棍面剥落失效机理

良好的轧制工艺在轧辊表面形成一层银灰色或浅蓝色较薄的保护辊面氧化膜,对于提高轧件表面质量十分重要,在轧制力的反复作用下,造成氧化膜沿碳化物周围产生微裂纹;当轧辊冷却能力不足时,辊面很难形成致密的氧化膜,即使形成氧化膜也会很快恶化。当轧制工艺不合理时,其氧化膜在生成过程中迅速被破坏直至脱落,在辊面留下带状流星斑等缺陷,造成辊面粗糙度升高甚至存在高差,磨损量增大[1-3]。辊面损伤主要包括疲劳剥落、表面裂纹、异常磨损等[4,6]。一般来说,轧辊靠中间主承力部分为主要接触区域,对应的磨损量也更大,而两端的磨损量相对较小,当磨损到一定量时,辊身两端的局部接触应力最大,造成两端由于接触剪切应力的异常增加,在交变应力的反复作用下,局部材料损伤弱化,形成微裂纹不断扩展。该种情况为轧制应力起主要作用,造成支撑辊两端发生剥落。以应力主导的剥落起源分为表面起源或次表面起源,取决于应力大小、表面粗糙度或杂质引入等,次表面起源的疲劳剥落实质是接触疲劳剥落。当叠加温度的影响,且温度还占主导作用时,首先在棍面上产生网状沿晶裂纹,若后期未能得到及时打磨消除,在巨大的轧制压力和摩擦力作用下,微裂纹迅速扩展,辊身材料被挤碎,形成辊面掉渣,在淬火层与轧辊内部金属交界面处分离,则发生剥落或爆皮[8-9]。图1给出了典型的剥落裂纹及剥落形貌。

图1 典型剥落裂纹及剥落形貌Fig.1 Typical appearances of fatigue flaking

引起轧辊剥落主要原因为内部原因、表面裂纹、表面硬度、表面粗糙度、轧制应力、冷却效果等。

1)内部原因主要包括结合层缺陷和加工残余应力过大等。结合层缺陷通常表现为结合不良、分层、夹渣、夹杂、脆性相等。对于结合层内部存在缺陷时,特别当缺陷离表层较近或缺陷尺寸较大时,此时缺陷局部存在应力集中或应变不协调,往往成为剥落疲劳源,进而产生微裂纹,并沿轧辊周向扩展,当扩展超过一定限度后,就发生大面积剥落。轧辊表面工作层的淬火残余应力为压应力,残余应力越大,在工作应力不变的前提下,应力比值越大,裂纹就越容易扩展而引起疲劳剥落,残余应力的产生在生产中必然存在,主地要预防措施是在轧辊制造过程中控制加工变形量和热处理后的奥氏体含量,将热处理后的轧辊应力控制在安全范围内[8-9]。某高速轧钢机轧辊在离心铸造过程中存在严重的成分偏析[7],在随后热处理过程中形成孔洞及裂纹等缺陷,并在工作过程中发生了剥落(图2)[8]。2)表面裂纹。轧辊表面裂纹由于磨削不彻底而残留(图3),在疲劳应力作用下,裂纹沿一定的角度向辊身内部发展直至一定深度,随后沿周向与平行于辊面弧线的方向扩展,形成一定宽度和长度的平坦带状分层,当强度不足以承受较大的轧制力时发生剥落。此类事故的破坏性很大,若检出应立即停止轧辊使用。3)表面硬度、表面粗糙度。当轧辊表面硬度较低时,该区域抗磨损性能降低,对应的磨损程度加重,逐渐发展成应力集中区,从低硬度区域萌生裂纹并扩展,直至碎屑剥落,与轴承或齿轮表面磨削烧伤的后续失效现象和机理类似。轧辊表面粗糙度存在异常时,对应的摩擦接触面积不均,粗糙度大的轧辊表面接触面积小,承受的应力较大,也容易成为剥落的疲劳源区。4)轧制应力和冷却效果。影响金属表面接触疲劳的两个重要因素为接触应力和冷却效果,例如轴承接触疲劳剥落也是如此。在接触表面正压力和摩擦力的作用下,产生局部塑性变形,使得表面塑性区及其周围温度升高,当金属表面油膜发生破坏,两物体表面接触不连续,冷却效果不良时,弱化金属表面的力学性能,降低其疲劳强度,导致金属构件的接触疲劳裂纹的萌生和扩展,当裂纹逐渐扩展直至断裂产生薄片状磨屑[9]。

摩擦学可理解轧辊磨损为宏、微观尺寸的变化。磨损失效表面状态较差,像磁粉或荧光检测效果一般较差。目前,针对磨损度的检测方法主要有超声检测和涡流检测。测量精度上均可达到工程要求,但在线检测受环境的影响其可靠度和精度受到较大的影响。目前,开发高灵敏度、抗干扰和在线智能化的轧辊磨损度检测技术前景广阔。轧辊磨损损伤模型可通过统计大量的外场损伤数据,拟合获得典型的损伤计算方法,给出轧辊服役过程中实际的磨损量及磨损量沿辊身的分布。结合实际轧辊使用参数进行修正,从理论和实际上提供磨损的数据,为制造和调整轧辊表面耐磨性及表面硬度范围提供依据,甚至可以对后续的剩余寿命反推提供支持[8-9]。

图2 轧辊局部成分偏析[8]Fig.2 Local composition segregation of rollers

图3 磨削裂纹导致后续的剥落Fig.3 Fatigue flaking resulting from grinding cracks

4 轧辊断裂失效机理研究

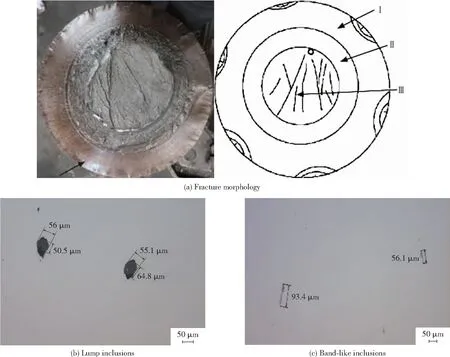

轧辊结构为中间粗两端细,过渡处存在圆弧过渡。轧辊常见的断裂位置有轧辊辊颈两侧的接轴端处,辊身与辊颈的圆弧过渡区处,辊颈键槽根部处,甚至在棍身也发生过断裂等。目前统计服役轧辊断裂性质主要分为过载和疲劳。影响轧辊断裂的因素很多,其中包括轧辊材料的组织缺陷、铸造缺陷、设计缺陷,以及轧制力、传动力矩、冲击载荷超过轧辊承受极限等。辊颈作为轧辊最薄弱的环节,是轧辊最大的应力集中位置,轧制力和轧制力矩过大是轧辊辊颈根部疲劳和扭断断裂的主要原因。辊颈根部断裂,也可能是由于轧辊根部圆角半径过小、直径变化突然造成应力集中,或是轴承温度过高所致。当辊颈发生扭断断口呈45°或平齐断口,则更多的是由于所传递的扭矩超出工作辊辊颈的设计载荷。组合轧辊同时从辊颈处断裂的原因则是由于轧辊承受了超负荷的扭转应力。轧辊断裂可从内因、外因分别进行分析。1)内因:轧辊芯部和表面组织不正常(渗碳层脆性大、局部偏析、折叠、疏松等),存在组织缺陷,导致机械性能降低,在热应力作用下,当所受轧制应力超过材料抗拉强度时,在近表面或内部产生微裂纹和裂纹扩展,最终轧辊发生断裂。表面或近表面的冶金缺陷往往会成为疲劳裂纹的萌生点,在轧制应力和温度的环境下,沿最大主应力方向扩展直至断裂。当轧辊内部残余应力和晶粒直径较大时,易发生脆性断裂。因此,轧辊发生断裂的内因主要是其内部组织异常。虽然目前服役轧辊表现出的断裂失效模式主要为过载和疲劳,但由于轧辊均为高硬度不锈钢,其氢脆和应力腐蚀的敏感性也相应提高。因此,在轧辊的生产过程中,避免一味追求高强度、高硬度的材料,而引发其他一些不必要的故障和损失。2)外因:轧辊在高于疲劳极限或抗拉强度的情况下工作,会发生疲劳断裂和过载断裂。当轧辊承受较大载荷,叠加热应力的作用,会直接形成疲劳源或首先形成大面积的小裂纹,在后续的生产过程中主要是承受交变应力作用发生机械疲劳断裂。在实际生产中,只有当轧机发生事故、轧制力异常增大等情况下,才可能出现瞬间断裂,其断口呈周向剪切特点,断口边缘可能存在塑性变形,磨损较重,微观呈剪切韧窝特征,瞬断区位于构件的中部,微观往往呈等轴韧窝。因此,轧辊断裂的外因主要是轧制应力和冷却效果[8-9]。

轧辊使用4年时在根部圆角R处发生断裂(国外件一般使用20年)[8],断口上有多个疲劳源,疲劳源位于轧辊的表面或次表面。结果表明,轧辊在较大的扭转应力作用下,疲劳裂纹从轧辊轴径过渡圆角处等应力集中区域开始萌生和扩展,轧辊材料部分元素(Cr、Mo)含量超标,轧辊表面硬度比标准规定的低(表面硬度为HRC 34,远低于正常硬度HRC 48),材料中存在较多弥散分布的Al2O3、MnS等夹杂,夹杂物严重超标(图4)。

图4 轧辊辊颈断口及内部夹杂物形貌Fig.4 Fracture of roller neck and appearance of internal inclusions

5 轧辊棍面裂纹失效机理研究

支撑辊与工作辊接触宽度处于两端,当冷却效果较好时,支承辊的温差反映不明显。而工作辊主要与高温轧件接触,工作时其棍面温度可升高到600~800 ℃,当冷却水循环加入时,棍面温度又迅速下降到150 ℃以下。在周期性的冷热循环作用下将产生温度交变应力,此时再叠加轧制压力、轧制压力引起的弯曲变形,在以上因素的综合作用下,棍面表面在塑性变形区域产生微裂纹,当微裂纹延伸至轧辊表面,即形成可见的表面热裂纹。这种裂纹萌生以网状形式分布于整个轧辊表面,深度较浅,通常不足2 mm,断口表现高温沿晶特征,断面有时可见典型的棕色或黄色。在后续的轧制工作过程中,如果不及时采取措施进行维护,大量的表面浅裂纹将成为疲劳源,在机械力、热应力等多种作用力的综合影响下超过材料的疲劳极限,微裂纹会继续扩展,往基体内部延伸,直至导致轧辊断裂,因而需要采取对应的措施进行控制。针对引起棍面表面裂纹的影响因素,降低热裂纹的出现概率,一方面从控制冷却水量、合理分布冷却水等方面进行改进,另一方面从降低接触应力方面进行优化,例如控制轧辊表面残余应力、接触面的几何形状、调整支承辊和工作辊间距等[5-6]。当然,对轧辊本身由于磨削引起的材质弱化、轧制材质特性引起的裂纹,也应加以控制。同时要严格控制轧辊的使用周期,避免轧制量过多而引起的超寿命使用[8-9]。除了以上典型的网状热裂纹外,轧辊表面还存在其他形式的裂纹,如在轧制时因打滑、粘钢等现象的发生,造成辊面局部温度升高而产生热应力和组织应力,及轧辊表面发生滑动摩擦和粘着磨损,此时相对运动的棍面金属发生材料转移和粘连,材料软化和粘连区域结合力较差,当应力值超过粘连区域材料强度极限时便产生剪切裂纹,在辊身表面局部形成有一定深度和宽度的剪切过载裂纹[1-9]。

6 轧辊服役损伤预防措施

针对轧辊的服役损伤特点,其表现形式主要包括断裂、剥落和裂纹,且各失效模式互相之间还存在较多的关联性,可从材料、使用工况、检测等方面进行预防和控制[10-12]。1)在轧辊基体与硬化层之间采用过渡层,缓冲轧制应力,严禁出现冲击载荷;选用与基体材料相适应的抗腐蚀、耐磨损材料作为辊面硬化层;对辊面硬化层进行有效的热处理,保证辊面硬化层的硬度和厚度;对辊筒侧面与辊颈交接处进行圆角处理[13-15];2)调整轧制厚度与速度,保证轧制均匀性;保证轧制温度,减少轧制温度波动;减少开机启动次数,保证生产轧制连续性[16-18];3)轧辊作为关键零件,对表面或近表面裂纹和缺陷较为敏感,使用之前的涡流检测是必要的,除此之外,涡流检测还可作判断轧辊合格以后的临界值标尺,在后续工作过程中作为轧辊能否使用的一个判据。轧辊维修磨削后需进行详细检测,除了涡流检测外,还可采用超声波表面波探伤、相控阵、巴克豪森法、甚至酸洗烧伤检查等,以确定是否存在烧伤区。工作时,一旦发生卡钢、粘钢等事故后须立即停止工作,检测两侧轧辊的表面状况,若存在异常,需将带裂纹或损伤区域打磨掉后再工作,避免带裂纹工作,影响生产质量,降低轧辊使用寿命[19-21];4)一般轧辊维修采用焊接或等离子喷涂层等方式,见图5。为了提高轧辊表面涂层的抗热冲击性能、延长其高温条件下的使用寿命,采用CO2激光器对轧辊表面等离子喷涂热障涂层进行重熔处理,经激光重熔后,涂层孔隙、裂纹明显减少,涂层质量明显提高[22-24]。

图5 轧辊修理前后形貌Fig.5 Before and after repair of roller

7 结束语

轧辊服役损伤失效行为主要有剥落、裂纹、断裂,各损伤失效机制均为制造、使用以及两者综合作用的结果。其中,剥落是由局部大应力和升温所导致,微裂纹产生于次表面并扩展形成剥落坑;裂纹是热循环应力及塑性应变等因素作用的结果;断裂大多是承受较大外载荷作用,并在轴颈应力集中处发生的失效。针对轧辊的不同失效机制分别进行工艺改进和制定合理维修周期,采用科学有效的检测手段,为有效使用轧辊、提高轧辊使用寿命提供了依据。

[1] 白万真,魏世忠,龙锐,等. 冷轧辊典型失效形式分析综述[J]. 铸造技术,2006,27(9):1010-1014.

[2] 杨海东. 热轧辊破坏机理研究[J]. 中国金属通报,2015(4):41-43.

[3] 王蕊,马玥珺,侯红娟,等. 轧辊失效原因分析及预防措施[J]. 太原科技大学学报,27(增刊):85-86.

[4] 马占福. 热轧轧辊失效分析及预防措施[J]. 新疆钢铁,2010,115(3):8-10.

[5] 黄沙. GCr15轧辊热处理爆裂失效分析[J]. 理化检测:物理分册,2013,49:402-406.

[6] 付志云,何国赛,陈良,等. 高铬复合铸铁轧辊断辊失效分析[J]. 武汉工程职业技术学院学报,2013,25(3):35-37.

[7] 杨川,高国庆. 高速轧钢机轧辊失效分析[J]. 现在制造工程,2003(6):60-61.

[8] 张铁军,姜中涛,涂铭旌.φ700 mm轧机轧辊断裂失效分析[J]. 机械工程材料,2014,38(4):105-108.

[9] 贺强,张拥军. 冷轧工作辊剥落失效分析与预防措施[J]. 金属热处理,2011,36(增刊):365-369.

[10] 陈竹立. 离心复合轧辊的应用及轧辊失效分析[J]. 钢管,2014,43(5):71-74.

[11] 王红伟,顾敏,赵少甫,等. 3Cr2W8V钢轧辊早期失效原因分析[J]. 金属热处理,2012,37(7):127-129.

[12] 梁松. 高速钢轧辊断裂失效的有限元分析[D]. 包头:内蒙古科技大学,2010:13-26.

[13] 杨川,高国庆,崔国栋. 高速轧钢机用轧辊早期失效原因分析[J]. 金属热处理,2011,36(3):107-108.

[14] 张军营,许石民,孙登月,等. 轧辊表面激光重熔热障涂层抗热冲击性能研究[J]. 激光技术,2015,39(4):552-556.

[15] 汪磊. 热镀锌线沉没辊系统磨损失效分析[D]. 马鞍山:安徽工业大学,2016:5-8.

[16] 张宝辉,王晓东. 热轧工作辊失效原因分析及其预防[J]. 中国冶金,2013,23(6):34-39.

[17] 刘德林,姜涛,何玉怀,等. 浅谈国内航空轴承的失效问题[J]. 失效分析与预防,2015,10(5):324-328.

[18] 刚爽. 热处理对超音速火焰喷涂WC-17Co涂层性能的影响[D]. 西安:西安科技大学,2014:25-29.

[19] 吴王平. 碳与碳化钨表面铱涂层的组织结构与烧蚀性能研究[D]. 南京:南京航空航天大学,2010:35-40.

[20] 姜祎,徐滨士,王海斗. 热喷涂层残余应力的来源及其失效形式[J]. 金属热处理,2007,32(1):25-27.

[21] 郭华锋,李菊丽,孙涛,等. WC颗粒增强Ni基涂层的残余应力及耐磨性能[J]. 金属热处理,2014,39(2):72-76.

[22] 韩志勇,张华,王志平. TGO界面特征对热障涂层残余应力的影响[J]. 焊接学报,2012,33(12):33-36.

[23] 谢天男. 超音速火焰喷涂耐锌腐蚀涂层材料研究[D]. 沈阳:沈阳工业大学,2012:16-24.

[24] 班君,邓艳华,刘秀莲,等. 航空发动机轴承剥落分析[J]. 失效分析与预防,2016,11(6):377-380.