基于不同固溶温度下的铝基复合材料组织与性能

2018-04-02杨耀东

李 晶,杨耀东,孙 书

(中国空间技术研究院北京卫星制造厂有限公司,北京 100094)

0 引言

轻量化和高的比强度、比刚度是航天器结构件的重要选材标准。铝基复合材料具有低密度、低膨胀、高导热等优异的综合性能,经过近30年的发展,在航空航天领域逐渐得到了规模应用,有望成为继铝合金和钛合金后的新型结构材料[1-5]。

铝基复合材料具有铝合金基体材料的优良塑性和韧性,同时兼具增强相的高强度、硬度等特性,二者协调作用展现出优良的综合性能。作为连续相的铝基经过固溶热处理,其性能可得到大幅度的提高,这为铝基复合材料强韧化提供了新的途径,当前对铝基复合材料的研究主要集中在粉末冶金过程中基体粉末成分、增强颗粒尺寸及比例分数、烧结工艺等的研究[6-9],在成形材料的后续工艺研究,包括固溶温度对复合材料的影响研究较少。故本研究以铝基碳化硅颗粒增强材料为研究对象,考察不同固溶热处理温度下,铝基复合材料组织与性能的变化,为铝基复合材料的性能优化提供试验依据与指导。

1 试验方法

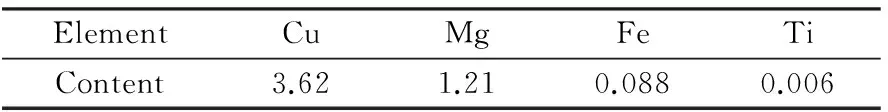

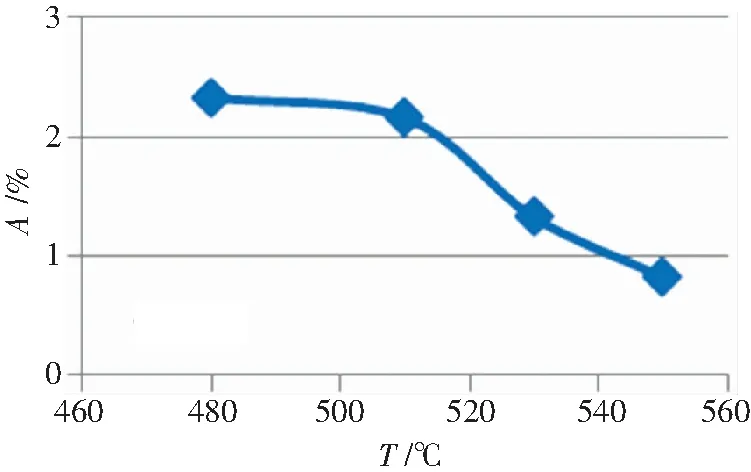

试验材料为铝基碳化硅板材,厚度为1.5 mm,SiC增强颗粒体积占比17%。基体材料化学成分如表1所示。

本试验主要将铝基碳化硅板材分别在480、510、530、550 ℃温度下进行固溶热处理,然后在170 ℃人工时效保温5 h,最后空冷至室温。每个固溶温度下取3个试样,分别测量硬度、强度,观察显微组织,并对断口组织进行SEM观察,以此研究不同固溶热处理温度对铝基复合材料组织与性能的影响。

表1 基体化学成分 (质量分数 /%)Table 1 Chemical composition (mass fraction /%)

2 试验结果

2.1 微观组织

利用OLYMPUS-BX51M光学显微镜对显微组织进行观察,结果如图1所示。480 ℃固溶温度时,组织没有明显固溶。510 ℃时,基体铝合金的固溶度明显提升,并出现再结晶,可溶性化合物明显固溶,基体主要成分为Al-Cu-Mg。根据Al-Cu-Mg三元相图可知,507 ℃时出现α+Al2Cu+Al2CuMg共晶组织,517 ℃出现α+Al2Cu+Mg2Si共晶组织,548 ℃出现α+Al2Cu共晶组织[10]。当加热温度超过510 ℃,强化相并没有明显减少。530 ℃时,未见明显过烧组织特征。加热到550 ℃时,晶界变粗,组织出现过热过烧特征。

2.2 力学性能

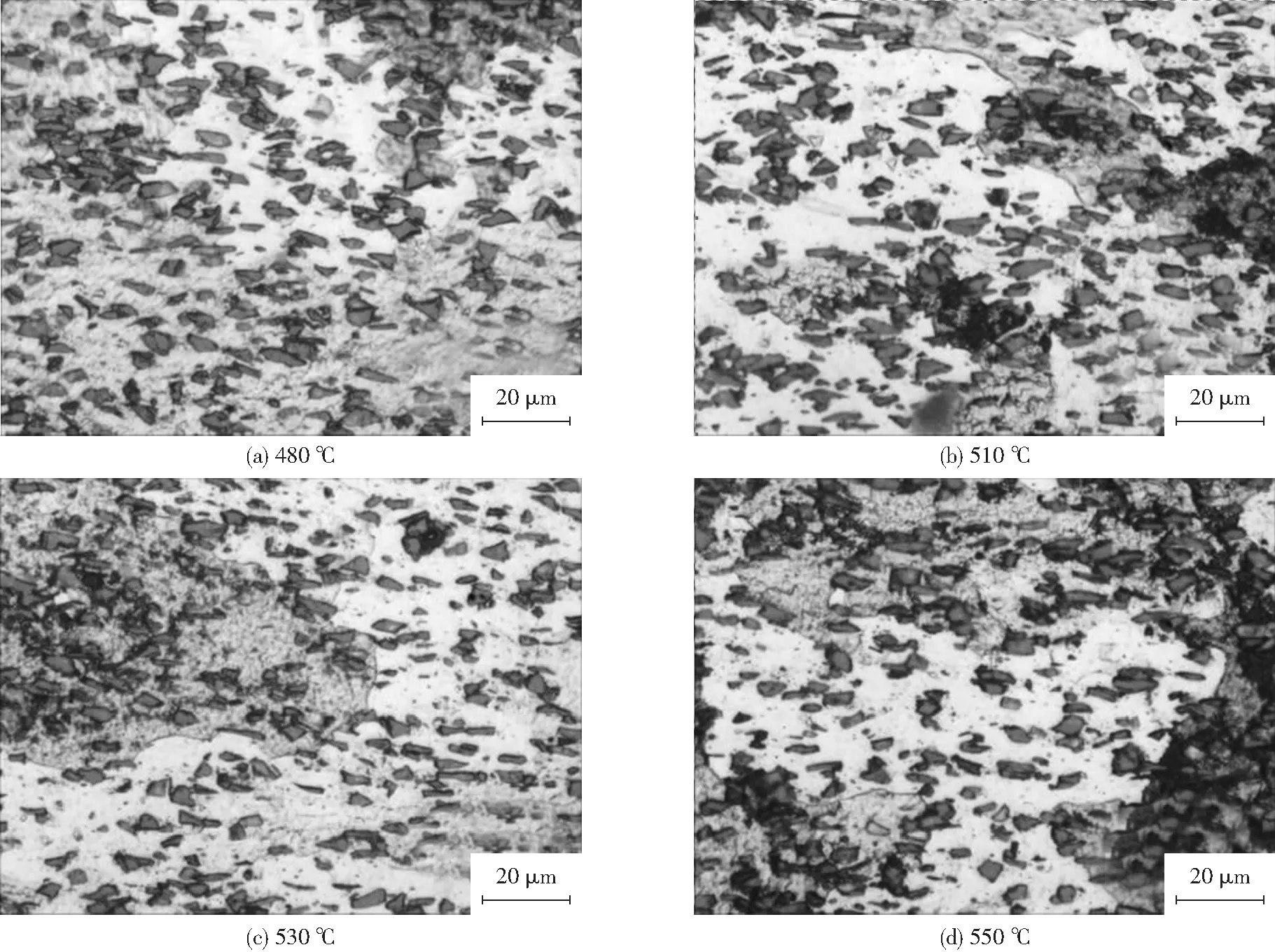

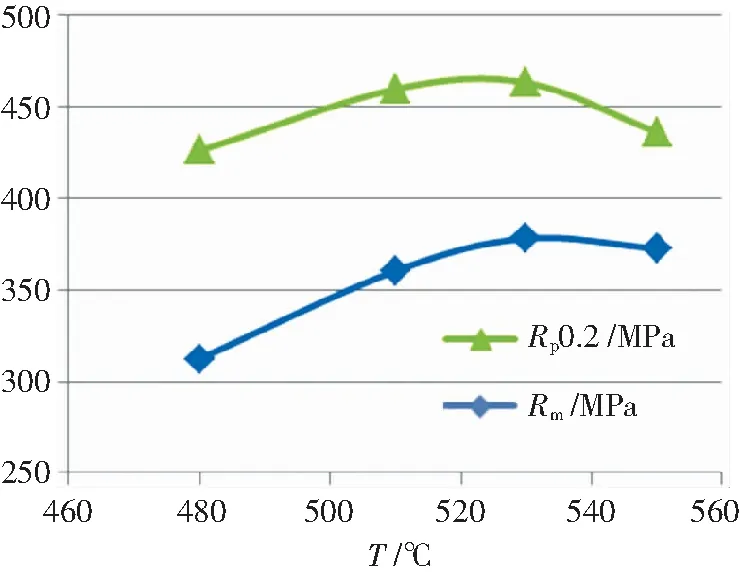

根据GB/T 228.1—2010《金属材料 拉伸试验 第1部分:室温试验方法》,使用MTS810材料试验系统进行拉伸试验。随固溶温度的提高,铝基碳化硅板材的抗拉强度、屈服强度都有所提高。固溶温度由510 ℃上升至530 ℃时,抗拉强度仅上升0.07%,而屈服强度上升6%,在530 ℃左右时达到峰值后显著下降;固溶温度由从530 ℃上升至550 ℃时,抗拉强度下降5%,而屈服强度下降1.3%(图2)。硬度随温度的升高同样先上升后下降,如图3所示。材料弹性模量、断面收缩率随固溶温度的升高,均呈现出不同程度的下降趋势(图3、图4)。

图1 不同固溶温度下的显微组织Fig.1 Microstructure of composite based on different solution temperatures

图2 固溶温度对抗拉强度和屈服强度的影响Fig.2 Effect of solution temperature on tensile and yield strength

图3 固溶温度对维氏硬度和弹性模量的影响Fig.3 Effect of solution temperature on Vickers-hardness and Young’s Modulus

图4 固溶温度对断面收缩率的影响Fig.4 Effect of solution temperature on reduction of fracture surface area

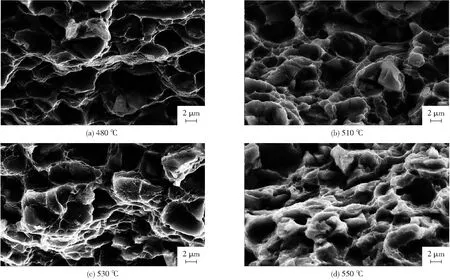

2.3 断口形貌

通过SEM对拉伸试样进行断口分析,结果如图5所示。480 ℃固溶时效断口形貌以铝基和SiC增强颗粒界面分离脱粘结合铝基体韧窝特征为主,且韧窝较大,铝基韧窝中间的SiC颗粒与铝基体结合并不紧密(图5a)。铝基粘结相与增强颗粒界面结合力度较低,在外力作用下很容易达到界面分离所需力。当固溶温度到510 ℃时,出现较细小的铝基韧窝,同时出现SiC增强相的解理断裂特征,发生脱粘增强颗粒明显减少,断裂特征还是以铝基体韧窝和碳化硅增强颗粒解理为主,同时存在部分增强颗粒脱粘复合特征(图5b)。在530 ℃固溶处理后,断口特征以碳化硅颗粒解理断裂和铝基体韧性撕裂为主,并且增强颗粒解理断裂特征增多,增强颗粒与铝基发生界面分离现象明显减少(图5c)。当固溶温度达到550 ℃时,出现明显的沿晶断裂特征,断口呈撕裂岩石状,沿晶面上出现明显熔化特征,看不到明显的增强颗粒解理断口和铝基撕裂韧窝特征和界面分离现象(图5d)。

3 分析与讨论

金属基复合材料的界面结合与类型主要有机械结合、浸润与溶解结合。机械结合是指增强材料与基体之间不溶解又不互相反应,主要依靠增强材料粗糙表面的机械“锚固”力和基体的收缩应力来包紧增强材料产生摩擦力而结合,对于铝基碳化硅复合材料,铝基体与增强颗粒间主要以机械结合为主[11]。可见,这种形式结合较弱。实际上,纯粹的机械结合是不存在的,基体和增强体之间总会有弱的范德华力存在,机械结合更确切地说是机械结合占优势的一种结合[12]。

综合以上力学性能测试及显微组织、断口形貌分析结果,从480 ℃固溶材料表现出相对较好的塑形、较低的强度和相对高的弹性模量,在此温度下,材料未达到固溶点,固溶效果不充分,材料铝基体中形成强化相的可溶化合物未能充分固溶,进而影响后续时效效果,强度不太高,铝基体塑形较好,如前所述,由于铝基体与碳化硅增强颗粒间并非完全机械结合,存在一定分子力,此固溶温度下断裂方式主要以基体与增强颗粒的界面分离为主。随着固溶温度的升高,在510 ℃固溶温度下,强度达到峰值,因为温度升高,可溶化合物固溶度提高,固溶充分,时效后强化相析出,铝基体表现出良好的性能,随着固溶温度升高液相增多,铝基体与增强颗粒间之间的湿润性、分子扩散都会提升,性能表现为结合强度的提高,此时断口为铝基韧性断裂结合碳化硅增强颗粒解理断裂为主的断裂特征。固溶温度提升到530 ℃时,尽管材料整体抗拉强度维持在较高水平,但塑性明显下降,从断口可以看出韧窝特征减少,与510 ℃固溶状态相比,铝基与碳化硅界面结合更加牢固,可以推断此时强度主要由碳化硅断裂力和界面结合力提供,断口表现为增强颗粒解理断裂结合铝基体韧性撕裂为主的断裂特征。550 ℃温度下固溶,由于固溶温度过高最终使得铝基体出现过烧倾向,强化相复溶,基体强度降低并大大低于基体与碳化硅间的结合强度,因此断裂最先发生在铝基体晶粒间,由图5d可以看出断口为沿铝基晶界沿晶断裂为主的特征。

图5 不同固溶温度下的断口形貌Fig.5 Fracture surface of composite based on different solution temperatures

4 结论

1)随着固溶温度升高,断裂模式先增强体与基体界面分离+铝基韧性断裂,然后为铝基强化后韧性断裂+增强颗粒解理断裂,最后铝基沿晶分离。

2)铝基碳化硅复合材料强度随固溶温度的提高先上升后下降。

3)提高固溶温度有助于加强铝基体与SiC增强颗粒间界面结合强度。

[1] 〗Lioyd D J. Particle reinforced aluminum and magnesium matrix composites[J]. International Materials Reviews,1994,39(1):1-23.

[2] Evans A, San Marchi C, Mortensen A. Meta matrix composites in industry: An introduction and a survey[J]. Norwell: Kluwer Academic Publishers,2003,26:34-46.

[3] Maruyama B. Discontinuously reinforced aluminum: Current status and future direction[J]. Journal of Metals,1999,51(11):59-61.

[4] Jerome P. Commercial success for MMCs[J]. Powder Metall,1998,41(1):25-26.

[5] Anon. AMC: Leading edge MMCs and powder materials[J]. Powder Metall,1997,40(2):102-103.

[6] Das D K, Mishra P C, Singh S, et al. Properties of ceramic-reinforced aluminium matrix composites-a review[J]. International Journal of Mechanical and Materials Engineering,2014,9(1):12-18.

[7] Casati R, Vedani M. Metal matrix composites reinforced by nano-particles-A review[J]. Metals,2014,4(1):65-83.

[8] Mazahery A, Shabani M O. Application of the extrusion to increase the binding between the ceramic particles and the metal matrix: Enhancement of mechanical and tribological properties[J]. Journal of Materials Science and Technology,2013,29(5):423-428.

[9] 兖利鹏,王爱琴,谢敬佩,等. SiC含量对SiC/6061Al基复合材料性能的影响[J]. 粉末冶金工业,2013,23(5):30-34.

[10] 《金相图谱》编写组. 变形铝合金相图谱[M]. 北京:冶金工业出版社,1975:91-93.

[11] 李云凯,周张健. 陶瓷及其复合材料[M]. 北京:北京理工大学出版社,2007:297-314.

[12] 戴起勋. 金属材料学[M]. 北京:化学工业出版社.2005:279-283.