基于PLC的港口货物搬运控制系统设计*

2018-04-02马幸福

马 帅,秦 涛,马幸福

(湖北文理学院 机械与汽车工程学院,湖北 襄阳 441053)

0 引言

近年来,随着我国经济实力的提升,对外贸易量也在不断增加,为了提高港口货物搬运的可靠性和安全性并保证搬运效率,实现货物的自动化搬运逐渐成为人们关注的热点。现阶段,起重机搬运和叉车搬运是港口货物搬运过程中常采用的方式[1],起重过程中存在的钢丝绳绳卡断裂和脱落问题[2]使得货物的安全性难以保证,因此起重机的搬运方式并不能很好地满足当下港口货物的搬运需求。叉车搬运使得货物的安全性得到了保证,而对于大型或超大型货物,叉车的负载能力限制了其搬运能力,且叉车不能实现自动化搬运,导致货物的搬运效率不高。PLC可编程逻辑控制器由于具有高可靠性、易于编程、方便控制的特点而被广泛应用于工业领域[3],本文设计了一种基于PLC控制的港口货物搬运系统,可以减轻人力成本、实现货物搬运的精确定位,能够较好地满足港口货物搬运的安全可靠及操控方便等控制要求。

1 港口货物搬运系统总体方案

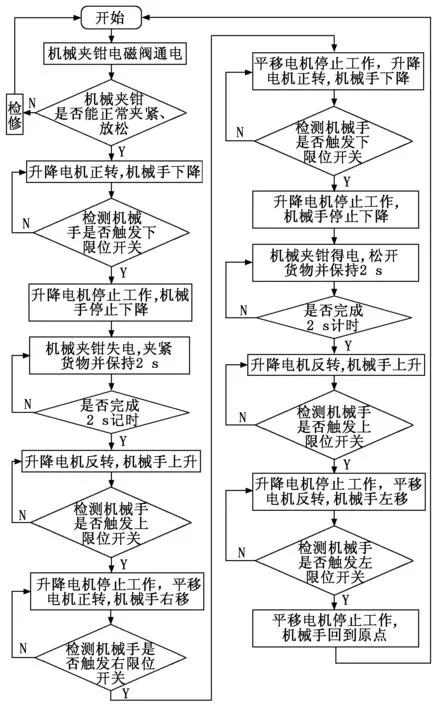

港口货物搬运系统的控制模型如图1所示,通过搬运机械手将货物从存放点A搬运至存放点B,整个系统由PLC控制,可采用手动操作和自动控制的方式,机械手在移动过程中的位置状态通过触发限位开关进行控制。

通过对搬运系统控制过程和功能要求的分析,明确系统的控制要求。自动控制环境下,要求系统能够连续运行,按下自动/手动转换按钮后,机械手按图1所示的控制路线能够连续工作一个周期。一个周期的工作过程如下:原点位机械夹爪触发器失电处于夹紧位,按下系统的自动按钮,机械夹爪得电松开并保持2 s,2 s计时结束后机械夹爪夹紧;随后升降电机正转驱动机械手从原点位置下降至存放点A,触发下限位开关后停止移动,机械夹爪松开并保持2 s,2 s计时结束后机械夹爪失电夹紧,机械手上移直至触发上限位开关,PLC接收机械手状态信息,使平移电机正转触发器接通,平移电机驱动机械手右移。右移触发右限位开关后下降直至机械手停止移动,机械夹爪松开货物并保持2 s,将货物放至存放点B;2 s计时结束后机械夹爪失电夹紧,机械手开始上移依次触发上限位开关完成上移指令,触发左限位开关完成左移指令后回到原点。一个周期内,完成所有指令实现货物从存放点A搬运至存放点B的功能。

图1 港口货物搬运机械手控制系统模型

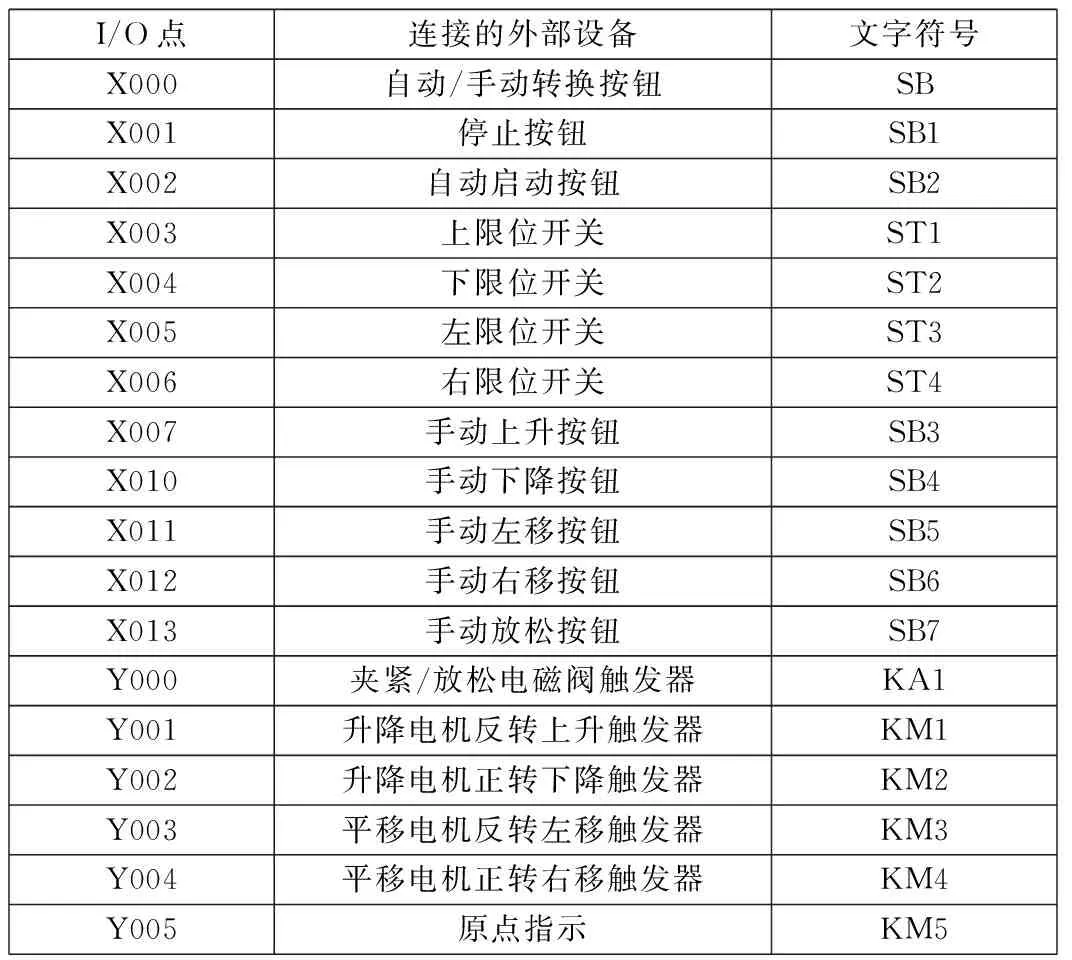

手动操作环境下,机械手搬运货物的过程中每个动作均能单独操作,可以控制机械手回到原点位置。在自动控制状态下按下系统的停止按钮,机械手搬运系统停止运转,若再按下自动控制按钮,由于PLC控制具有断电保持的记忆特点,可以在系统恢复电力时继续断电之前的动作以保证系统动作的完整性。港口货物机械手搬运系统的工作流程如图2所示。

2 软件控制系统设计

2.1 I/O点的估算

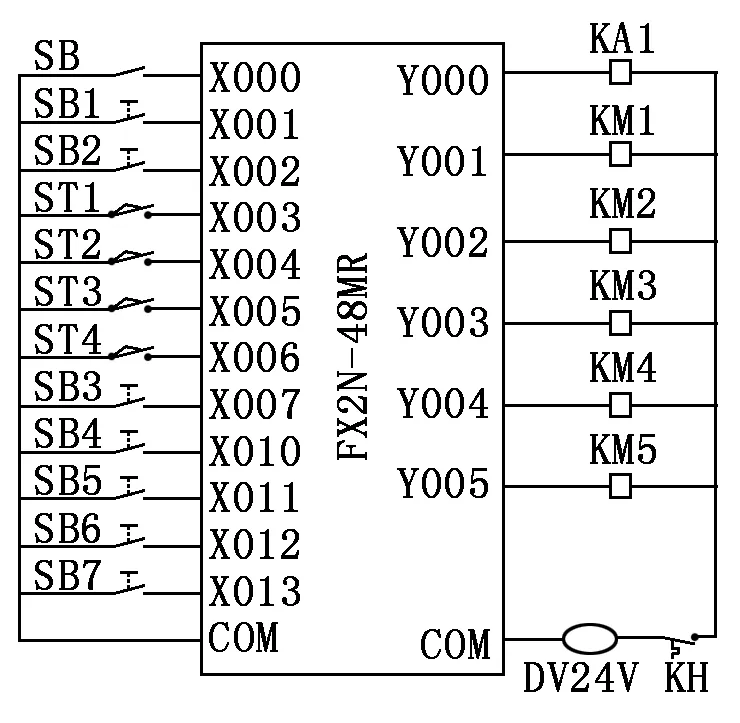

通过对PLC控制系统分析可知,搬运系统具有自动控制和手动操作两套方案,共有12个输入点,6个输出点。根据控制系统需要具备的功能分析,可以确定编程元件编号并完成PLC的选型。

2.2 PLC的选择

FX2N系列PLC是FX系列中最高档次的程序装置模块,拥有高速度、高性能、逻辑选件以及定位控制等特点。除了输入输出16点~25点的独立用途外,还可以扩大控制点数,以适用于在多个基本组件间的连接、定位控制、模拟控制等特殊用途,是一套可满足多样化广泛需求的PLC装置[4]。

图2 港口货物搬运系统的工作流程

通过对系统结构和功能要求的详细分析以及I/O点的估算,本文选用三菱FX2N-48MR PLC,具有24个输入点和24个输出点,可满足外部接线需留有10%~20%余量的要求。

2.3 I/O分配表设计

通过对PLC系统外部接线图的分析,可以确定所需编程元件编号。港口货物机械手搬运PLC控制系统的I/O分配表如表1所示。

2.4 外部接线图设计

通过对港口货物机械手搬运控制系统的功能及技术要求的分析,设计出的PLC外部接线图如图3所示。

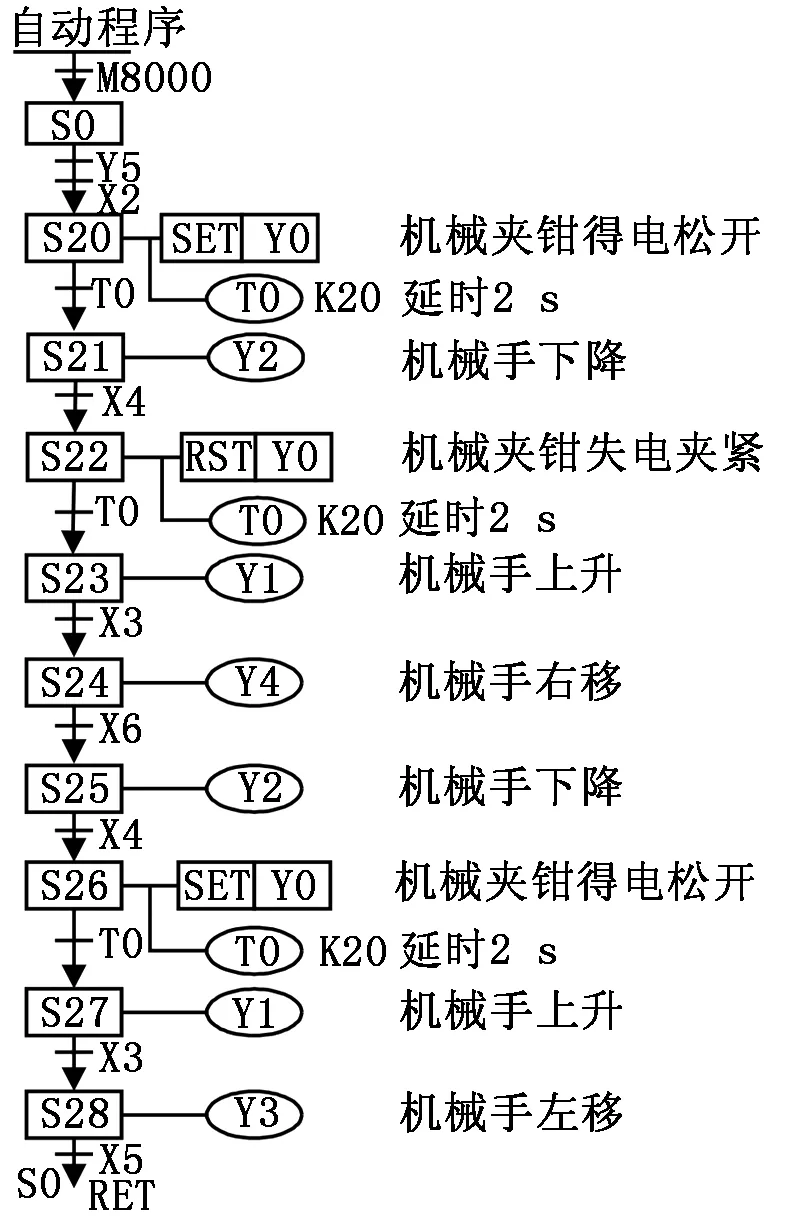

2.5 SFC图和梯形图设计

自动控制程序的设计基于三菱GX developer软件,采用状态转移图(SFC)的编程方式,系统的SFC图如图4所示。搬运系统的自动控制方案如下:按下自动/手动转换SB按钮后,自动控制主程序通电,M8000在PLC工作中一直保持闭合状态,此时程序处于初始化状态S0,当机械手处在原点且按下自动启动按钮SB2后,进入状态S20,此时机械夹爪得电保持松开状态2 s,这一状态下工作人员可以检查机械夹爪是否完好;2 s计时结束后机械夹爪失电夹紧,升降电机正转驱动机械手下降直至触发下限位开关ST2,随后升降电机停止工作,机械夹爪得电松开并维持2 s,2 s计时结束后机械夹爪失电夹紧,同时升降电机反转驱动机械手上升直至触发上限位开关ST1;PLC接收状态信息,控制平移电机正转触发器进而驱动机械手右移直至触发右限位开关ST4,此时升降电机正转触发器得电驱动机械手下降,待触发下限位开关ST2后升降电机停止运转并进入下一状态,此时机械夹爪电磁阀得电,夹爪松开并保持2 s,货物下放至存放点B,2 s计时结束后机械夹爪电磁阀失电夹紧,升降电机反转带动机械手上升直到触发上限位开关ST1,紧接着机械手左移触发左限位开关ST3,平移电机停止工作,机械手复位,完成一次搬运工作。

表1 机械手搬运PLC控制系统I/O点分配表

图3 PLC控制系统外部接线图

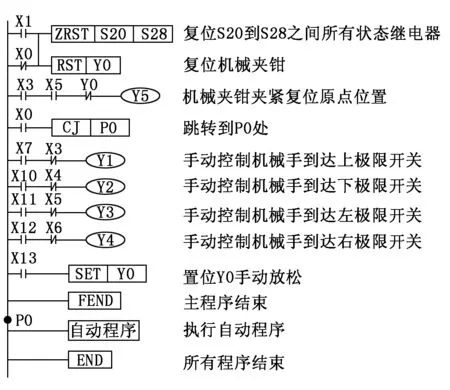

手动操作程序的设计基于三菱FX-TRN-BEG-C软件,采用梯形图编程的方式,系统的梯形图如图5所示。手动操作环境下按下停止按钮SB1,将S20到S28区间内的所有状态继电器全部复位,按下自动/手动转换按钮SB,复位机械夹爪,此时可以检查机械夹爪是否完好。手动按下左限位和上限位开关可使机械手复位到原点位置。若此时按下自动/手动转换按钮SB,手动操作程序跳转至自动控制程序,实现手动操作和自动控制的切换。若依旧采用手动操作的方式,按下手动上升按钮SB3,X4置1,机械手到达上限位开关位置;按下手动下降按钮SB4,X10置1,机械手到达下限位开关位置。随后松开手动下降按钮,按下机械夹爪手动放松按钮,夹爪打开,松开按钮,夹爪电磁触发器失电,货物被夹紧。依次按下手动上升、手动右移、手动下降按钮后,机械手夹紧货物从存放点A移动到存放点B上方位置。按下机械夹爪手动放松按钮,夹爪打开,货物放至存放点B。将按钮按下的先后顺序颠倒可实现机械手从存放点B归位至原点的功能。

图4 自动控制系统的SFC图设计

一次完整的货物搬运可分别通过自动控制或手动操作的方式实现。同时,为了在某些特殊场合能够人机交替控制货物搬运,本文的PLC控制程序在设计过程中将两套控制程序相互嵌套,可以自由切换,灵活使用。

3 结论

本文所设计的港口货物搬运系统采用PLC控制,结合对外贸易需求以及搬运过程中的技术规范,对货物搬运路线以及PLC控制程序进行设计,可实现货物的自动搬运和手动操作控制。系统性能稳定,货物搬运机械手可靠性高,PLC控制程序修改方便易于扩充,在节约劳动力、保证货物安全的同时大大提高了港口货物的搬运效率,可以用于出海港口货物搬运现场。

图5 手动操作系统的梯形图

参考文献:

[1]杨建国.国际竞争视角下港口物流业的发展机遇与科技创新[J].港口经济,2015(11):45-47.

[2]林永森.关于两起起重设备绳头引起的事故分析[J].建筑知识,2016(4):6.

[3]陈洁.新技术形势下PLC的发展前景[J].机械工程与自动化,2004(4):84-85.

[4]叶童,吴何畏.PLC控制器在饮料罐装生产流水线系统中的应用[J].机械管理开发,2017(1):8-10.