大尺寸铸件视觉测量拼接技术*

2018-04-02王紫阳柯希林王中任

吕 波,王紫阳,柯希林,晏 涛,王中任

(湖北文理学院 机械与汽车工程学院,湖北 襄阳 441053)

0 引言

尺寸的精密测量在现代制造业中具有重要的作用和意义,它是衡量和保证产品加工质量的必要过程。对于大尺寸工件,传统的测量方法是采用大尺寸导轨或标准件进行,但这种测量方法成本高、精度低、操作不方便;也有采用间接法测量,如弓高弦长法、滚子法等,这类方法存在原理误差,可靠性低。随着计算机技术、光电技术、图像处理与分析技术的成熟,视觉测量技术可以解决上述两种方法的不足[1]。但是由于摄像机视角、工作距离等因素的限制,当工件尺寸超出相机视野时,摄像机不能一次性地摄取大尺寸工件的完整图像。为了得到大视角图像,目前多采用三维扫描系统实现物体三维重构,但是这种方法需要在测量表面添加标志点,费时且摄像机标定复杂。图像拼接技术研究的是如何将不同角度拍摄的具有重叠区域的序列图像拼接成全景图。本文基于机器视觉软件Halcon12,研究摄像机参数标定、待拼接图像的摄取规则、图像畸变消除、特征点提取以及图像之间转换关系确定,以获得具有较高拼接精度的工件完整图像,并以大型汽车发动机铝合金进气凸轮轴盖的拼接测量结果来验证该拼接方法的可行性。

1 摄像机标定

摄像机标定是实现精密测量的关键技术[2],但镜头存在或多或少的畸变,对于大多数镜头而言,它们的畸变可充分地近似为径向畸变,因此所拍摄的图像都存在径向畸变,在图像拼接前,对摄像机参数进行标定可校正镜头的畸变,提高图像拼接精度。

为了标定摄像机,本文首先建立摄像机投射模型,如图1所示。通过摄像机标定,可以确定摄像机坐标系与世界坐标系的相对位置关系以及摄像机如何实现三维空间点到二维图像点的投影,此操作在机器视觉函数库Halcon12中实现。实现摄像机标定最简单的方法是使用标定板,摄像机采集的部分不同位姿的标定板图像如图2所示。利用Halcon标定助手可以快速、准确地进行摄像机标定,获取摄像机内方位参数,包括焦距f、畸变系数κ、缩放比例因子sx和sy、图像中心点行列坐标值cx和cy,使用Halcon提供的算子change_radial_distortion_image()可以消除图像径向畸变。

图1 摄像机标定模型

图2 不同位姿的标定板图像

2 图像的拼接

图像拼接对象是一组相邻图像中具有部分重叠区域的有序图片[3],拼接过程的具体流程如图3所示。

图3 图像拼接流程

2.1 待拼接图像的摄取规则

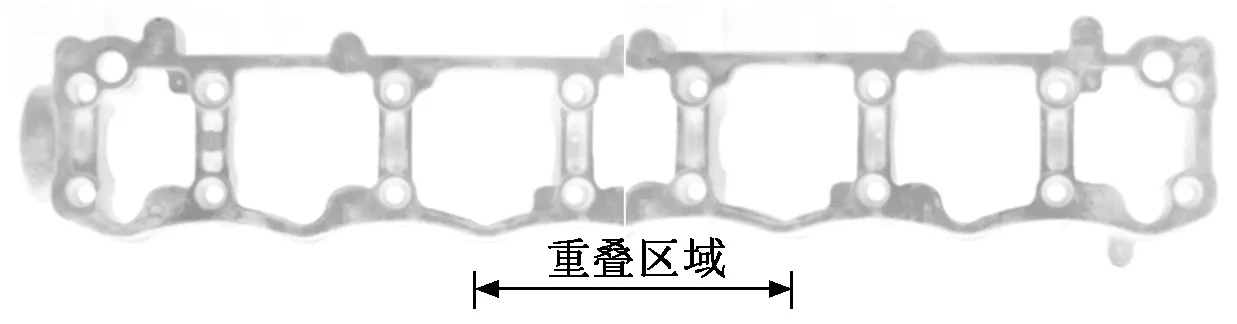

为减小图像拼接误差,经反复实验,拍摄的序列图像需要注意以下几点:①图像须有重叠部分,重叠区域为1/3最好;②图像的重叠区域必须纹理化或有特征点,以便允许在自动匹配过程中识别图像中的相同点,在一些缺少纹理的重叠区域可通过适当定义图像配准方式来解决,如果整个对象显示很小的纹理,那么重叠区域应该被选择大些;③重叠区域的大小大致相同,一般来说,规模差异不应该超过5%~10%;④相邻图像明暗度应相接近,否则拼接处缝隙清晰可见。本文以大型汽车发动机铝合金进气凸轮轴盖的拼接为例,图4为将铝合金铸造件分块拍摄,然后按顺序排列的2帧图像,从图中可明显看出两幅图像符合该摄取规则要求。

图4 铝合金铸造件待拼接图像

2.2 特征点的提取

Halcon软件提供了多种算子用于提取特征点,比较重要的算子有points_foerstner、points_harris、points_lepetit等。本文采用Harris角点提取算法[4],该算法是C.Harris同M.Stephens在1988年提出的,是在改进Moravec算子后形成的算子,它的提取思想是:判断图像上某一点沿任意方向发生很小偏移时其灰度是否有明显变化,若有则为角点,在使用该算法时需要选择合适的高斯平滑系数。该算法与Forstnert特征点提取算法相比,具有计算简单、稳定性强、不受阈值影响等优势。

2.3 特征点匹配及全景图像生成

图像特征点匹配是图像拼接的关键技术,目的是找到图像对之间特征点的对应关系,即求取相邻图像重叠区域对应点投影变换关系,使相邻图像在重叠区域的坐标能精确配准[5]。图像匹配精度是图像拼接质量的决定性因素。在完成特征点提取后,本文先采用归一化互相关法(NCC)寻找相邻两幅图像对应点关系,完成初始化匹配,然后通过调节模板大小、搜索窗口中心偏移量、搜索区域大小、对应匹配方法的阈值等参数进行鲁棒性匹配,剔除误匹配点,使图像对达到最好匹配效果。图5为Harris算法提取的特征点及匹配结果图像,经RANSAC鲁棒性匹配,得到了相邻两幅图像正确匹配点的对极线,最终图像拼接结果如图6所示。拼接过程用到的关键算子有:①算子proj_match_points_ransac(),可根据图像对应点关系计算投影变换矩阵;②算子gen_bundle_adjusted_mosaic(),将多幅输入图像捆绑合成为一幅全景图像,各输入图像的相对位姿由3×3的投影矩阵来定义。

图5 Harris角点提取及匹配结果

3 实验与结果分析

本文测量对象为某型汽车发动机的铝合金进气凸轮轴盖,其零件图及主要大尺寸如图7所示。

获取被测工件一组清晰的存在部分重叠区域的有序图片,是利用图像拼接技术进行图像拼接融合的前提条件[6]。图8为搭建的拼接测量系统,主要由3个模块组成:精密十字模组和雷赛运动控制卡等组成的运动控制平台;由大恒130万像素的CMOS相机、平行背光源和Computar镜头(f=12 mm)等构成的图像采集模块;以计算机为核心的图像处理分析和控制处理模块。

图6 图像拼接结果

图7 进气凸轮轴盖

图8 图像拼接测量平台

在拍摄图像前,首先将摄像机光轴调整到与测量工件表面垂直位置,根据此时摄像机的视野大小和相邻图像重叠区域面积确定摄像机在摄取工件相邻两幅图像时运动平台的移动方式;然后手动调节镜头光圈,在能够拍摄清晰的、对比度较好的图像后,将标定板放置在测量平台上,采集11张不同位姿的标定板图像,完成摄像机标定工作;最后启动运动平台,分块拍摄工件序列图像。图9为6幅图像拼接得到的工件全景图,针对零件上的重要尺寸(本文注值为344±0.13),拼接测量结果如图10所示,本方法的测量结果与利用三维扫描仪测量的结果如表1所示。

图9 6幅图像拼接得到的工件全景图

图10 拼接测量结果

根据表1测量结果绘制折线图,如图11所示。经过分析,本测量方法产生误差的原因有:①硬件设备自身精度不够;②摄像机标定误差造成测量误差;③由于外界环境光干扰,相机拍摄的图像灰度值易发生变化,造成相同特征点匹配困难;④尺寸计算算法误差。

表1 本方法的测量结果与利用三维扫描仪测量的结果

4 结束语

本文基于Halcon12实现了铝合金铸造件图像拼接,对待拼接图像的摄取规则、特征点提取和特征点匹配等几个方面进行了分析,并完成了相关尺寸的测量工作。试验结果表明:在合理的光照条件下,该方法能快速有效地实现大尺寸工件视觉图像拼接测量,具有一定的应用价值。

图11 测量数据折线图

参考文献:

[1]迟健男.视觉测量技术[M].北京:机械工业出版社,2011.

[2]斯蒂格,尤里奇,威德曼,等.机器视觉算法与应用[M].杨少荣,吴迪靖,段德山,译.北京:清华大学出版社,2008.

[3]王中任,金燕鸣.大尺寸工件在机视觉测量的图像拼接方法[J].工具技术,2010(10):95-97.

[4]Milolajczyk K,Schmid C.Scale and affine invariant interest point detectors[J].Intl Journal of Computer Vision,2004,60(1):63-86.

[5]谭杰.基于Halcon的图像拼接算法研究[J].微电子学与计算机,2011,28(12):184-187.

[6]全思博,龚金云.基于图像拼接的大尺寸零件精密测量[J].机电工程技术,2009,38(7):59-61.