基于S7-300与变频器控制的自动化生产线设计

2018-04-02朱光波

朱光波

(湖北水利水电职业技术学院电力电子工程系,湖北 武汉430223)

0 引言

随着居民生活水平的提高,我国的啤酒需求量增长速度很快。为了适应这一需求,啤酒生产厂家不断扩大生产规模。在扩大规模的同时,如何保证产品质量,提高生产效率,就显得尤为重要。啤酒灌装生产线是啤酒行业不可缺少的主要生产设备,对其装酒过程的酒位控制、灌装压力控制、同步速度控制等是灌装质量的重要保证。本文提出通过可编程控制器输出来控制变频器的多段速调速,让电动机转速跟随检测的反馈信号而变化,实现对灌装啤酒传送带速度的自动控制,使其与灌装机的速度相匹配,提高了工业生产的效率。本设计将可编程控制器和变频器控制进行了充分的结合运用,将可编程控制器的开关量输出端直接与变频器的开关输入端相连,具有操作简便、运行稳定与可靠等诸多特点。并运用组态软件设计了生产线实时监控画面,生产过程中的各测控点参数,各流程的动态图像都会实时显示在监控屏幕上。便于生产管理者,能够及时了解生产进度和设备运行情况,做出及时有效的决策,保证生产的安全性和高效性。

1 系统总体设计

本系统是以PLC和变频器为核心,通过各种传感器以及I/O数据采集卡,对灌装生产线执行机构进实时控制和调节的自动化控制系统。该控制系统需要控制的对象包括各生产工位的传送电机、保护气体阀、灌装阀、下盖机构、压盖机构,需要采集的数据包括储酒缸、在线酒瓶酒位,保护气体压力,灌装时酒的流速,空/满酒瓶输送皮带的速度,空/满瓶的到位、堆堵、下盖、打开/关闭装酒阀的状态。生产线由传送带和灌装液罐组成,传送带由电机拖动。电机可以正反转。电机正转时,传送的易拉罐依次通过空罐位、灌装位、满罐和终端4个工位。

控制面板包括自动化生产线控制台上装备普通的下位机控制面板和上位机HMI(人机界面)两种设备,分别都可对生产线实行控制。

下位机控制面板要求:下位机使用普通的控制面板,在控制面板上要求设计启动和停止按钮、急停按钮、下位(PLC)/上位(HMI)选择开关、手动/自动选择开关、正反转点动开关、故障复位按钮、计数器、计数清零按钮和各种指示灯。

上位机人机交互界面:上位机人机界面要求HMI设备使用TP177B color PN/DP触摸屏作为控制装置,具体布置如图1所示。

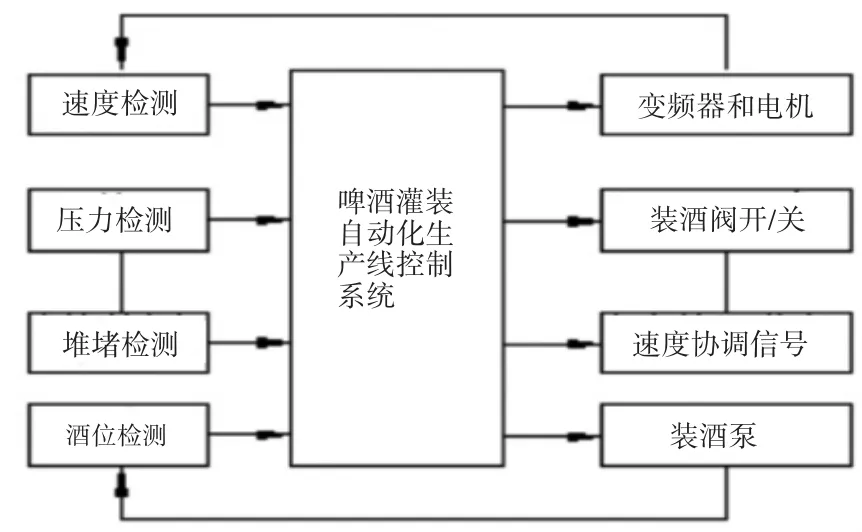

图1 系统总体结构

控制装置:整个系统要求下位机使用西门子可编程控制器S7-300进行控制管理,上位机要求使用组态软件WinccFlexible,将现场状态以图形、表格、曲线等动态的再现在TP177B color PN/DP触摸屏上,对现场实行监控[1]。

驱动装置:要求使用西门子MM440系列变频器驱动传送带电机,并要求可编程控制器S7-300通过Profibus-DP网络与MM440系列变频器能够通讯控制,变频器驱动电机。

控制模式:自动化生产线需设计手动和自动两种工作模式。手动模式用于设备的调试和满罐计数值的复位。自动模式下允许启动生产线运行。

系统故障与报警:控制系统应具备紧急情况的处理以及故障诊断与显示报警功能。当设备发生故障时,控制系统能够立即响应,在控制面板上或HMI上相应的指示灯闪烁,故障排除后,只有按下故障复位按钮,生产线才能自动运行。

控制系统其它要求:急停保护与计数与显示功能、灌装液罐中液位监视功能等。

系统总体结构如图1所示。

系统的工作原理:现场的速度传感器、压力变送器、堆堵光电传感器、液位传感器以及现场各种开关器件将采集到的信号传给PLC,PLC根据采集到的信号状态,调用相应的控制程序或算法进行数据处理,然后对控制对象进行实时控制和调节。在控制的同时,PLC会通过工业以太网将控制对象及各采集器件的实时工作状态传给上位PC服务器中,并在监控画面中动态显示。

2 硬件设计

根据啤酒灌装自动生产线控制和工艺要求,经过对现场控制设备的控制关系的分析,本系统选用惠普 PC、西门子 PLC(S7-300)和变频器(MM440)组成上下两级自动控制系统[2]。上位PC机位于主控室,主要作用是与S7-300进行实时通讯,获取灌装生产线上的实时数据,并显示灌装工艺流程,提示报警,报表曲线的生成及打印,对数据进行实时保存以便查询。PLC为下位设备控制层,主要对系统逻辑、变频器速度段、各控制阀的启停、液位数据采集等进行控制。并通过工业以太网与主机PC进行通讯,传送生产过程中的各种参数。系统硬件配置图如图2所示。

图2 系统硬件配置图

2.1 PLC的选型

系统选用SMIATIC S7-300系列PLC,它配有丰富的指令系统,易于用户编程,具有丰富的特殊模块和通讯能力,非常适合在自动化生产控制系统中应用。S7-300系列PLC有六种基本的CPU型号,根据系统需要检测和控制的参数,系统选用CPU 315-2DP,可连接32个扩展模块,带有RS-485接口及Profibus DP接口。根据控制及冗余配置要求,选用32点输入模块一块,32点输出模块一块。由于还要对液位、压力等模拟信号进行测量和控制,故选取8点模拟量输入输出混合模块一块。由于各测控点位于生产线的各个不同的位置,距离较远,直接用S7-300进行控制会受到电磁信号的干扰降低系统可靠性,因此系统采用分布式I/O控制设备ET200M.它是作为S7-300的从站,通过Profibus DP与主站进行实时数据通信。

2.2 变频器的选型

变频器选用西门子MM440型变频器,该类型变频器既支持与主站的周期性数据通信,也支持与主站的非周期性通信,为了能够实现S7-300通过Profibus DP协议与变频器通讯,本系统选用CB通讯模块加装在MM440上。变频器的硬件控制电路如图3所示。

图3 变频器控制示意图

3 软件设计

根据啤酒灌装的工艺流程及控制要求,系统软件设计分为PLC控制和监控画面软件设计。PLC控制系统的所有功能都在主循环OB1里面实现,OB1根据控制需要,调用各个功能函数模块实现各控制功能[3]。系统主程序流程图如图4所示。限于篇幅,这里主要介绍一下PLC与变频器的通讯程序和监控画面软件设计。

图4 主程序流程图

3.1 PLC与变频器通信设计

本系统中PLC与变频器的通信采用Profibus DP总线方式。通信介质采用屏蔽双绞线或光缆。S7-300使用功能块SFC14/SFC15读取和修改MM440的参数值,从而使变频器能够按照系统要求对电机进行控制,并能够实时读取电机当前的电压、电流、频率值。程序流程图如图5所示。

图5 PLC与变频器的通讯程序总体流程图

3.2 监控组态软件设计

作为啤酒灌装生产线上位机控制信息管理系统的一个子系统,监控画面起着非常重要的作用。它实现了整个灌装过程的远程控制和实时监控。系统选用wincc6.2工业组态软件作为上位机的控制软件开发平台。啤酒灌装生产线监控系统有若干监控子画面组成,其系统框图如图6所示。

图6 监控画面框图

啤酒灌装生产线监控系统的主监控画面(如图7所示)对传送电机、保护气体阀、灌装阀、下盖机构、压盖机构的工作状态,储酒缸、在线酒瓶酒位,保护气体压力,灌装时酒的流速,空/满酒瓶输送皮带的速度,空/满瓶的到位、堆堵、下盖、打开/关闭装酒阀的状态进行了实时采集,管理人员能够通过主监控画面监控到整条灌装生产线设备的运行状态。当酒位、气体压力、皮带速度超限报警时,监控系统能够通过报警界面显示报警信息。系统报表会记录各个信号采集点的历史信息,并能够以曲线的形式反映出信息的变化趋势。参数设置可以修改酒位、气体压力、皮带速度、变频器频率等参数,操作人员可以根据实际情况进行操作。

图7 主监控画面

4 结束语

本文运用PLC、变频器和组态软件设计的啤酒灌装,给出了系统的软、硬件设计以及通信设计的流程方法。实际应用效果表明,本系统安全可靠,操作方便。作为现代工业中自动化生产线的主要控制设备,PLC、变频器以其优良的特性在实际控制工程中得到了广泛的应用。

参考文献:

[1]SIMATIC S7-300可编程控制器系统手册[Z].

[2]凌岳山.PLC在自动化生产线中的应用[J].机电工程技术,2008,37(07):78.

[3]卢国华.PLC控制系统在生产线中的应用[J].电气时代,2008(3):112.