冷床输送链转动副润滑剂涂覆及热固化工艺研究*

2018-03-30蔡云松杨顺田

蔡云松 杨顺田

(①四川工程职业技术学院,四川 德阳 618000;②四川省高温合金切削工艺技术工程实验室,四川 德阳 618000 )

2 800 mm热连轧机生产线上的冷床是将轧制成形的具有380 ℃以上高温的钢板,从输入辊道通过“输送链”输送到输出辊道并进行冷却。输送链采用链传动,链传动机构上有许多由“滚盘、轴套和销”构成的“转动”运动副,其润滑很困难。主要存在以下4个难点:一是因为间隙非常小,润滑剂难以渗透运动副内部[1];二是不能采用干油等油脂类润滑剂,以免油脂滴漏污染成品板材;三是“输送链”完全处于开放状态,载荷重、运转速度较低、工作环境恶劣;四是转动副的零件尺寸小、数量特别大。现针对冷床转动副的工作特点进行润滑剂涂覆方式与热固化工艺的研究。

1 冷床转动副润滑剂的选择

1.1 耐磨润滑剂的选择

冷床“输送链”上的转动副润滑剂的选择主要考虑耐380 ℃高温、黏附性、氧化安定性及耐磨性等。

(1)杜邦系列

机械传动中常用的油脂类润滑剂,使用温度范围大多低于200 ℃,最好的杜邦Krytox 240AC氟化油脂使用温度也低于290 ℃[2],所以运动副不能采用常用油脂类润滑,否则会造成滴漏污染。

(2)德驰系列

德驰系列主要有耐高温抗磨重载长寿命润滑脂。它是以复合皂稠化合成基础油,并加有抗磨、极压、抗氧化、抗腐蚀及结构改进剂等高效添加剂而制成;具有优异的极压抗磨性能,确保最佳负荷能力;极有效地减少摩擦,把产生的热量控制在最低限度;优异的高温氧化安定性,工作温度在-20 ℃~300 ℃。

(3)摩力克系列

摩力克耐磨润滑剂是将二硫化钼润滑剂粉未溶于挥发性溶剂中,浸涂或喷涂在零件摩擦表面上,经加热固化待溶剂挥发后即留下一层固体润滑膜,具有耐高温、防腐蚀的特点[3],适用于低速到中速运转、重载条件下金属之间的摩擦副,或由于条件限制不允许使用油脂类润滑剂的地方。其中的3400A适用于工作温度-200 ℃~+430 ℃。

显然,选择3400A耐磨润滑剂对运动副进行润滑是比较合适的,但还需通过实验最终确定。

1.2 实验的必要性

之所以要先进行实验,是因为以前没有进行过此类耐磨润滑剂的涂覆,对涂覆层厚度的撑控和热固化都没有经验可以借鉴。通过实验,要着重解决3个方面的问题:

①零件小,需要涂覆和保护的部位相邻很近,甚至有的同一表面一部分需要涂覆,另外一部分则需要保护,操控难度大。通过实验,摸索非涂覆保护方法[4]。

②零部件数量多,其中滚盘6 474件,轴套6 474件,销8 580件,要涂覆的零件总件数超过了20 000件,必须考虑工作效率与生产成本等。

③零件涂覆后涂层的热固化工艺。

2 涂覆试验

分别采用浸涂和喷涂两种方法试验。测试工具采用EM220型铁基涂层测厚仪、涂层附着力测试仪 HCTC-10。耐湿热性能试验箱,恒温玻璃水浴槽, FQY烟雾试验箱等。

2.1 试验过程

(1)试件编号

无论是浸涂或喷涂试验,先对滚盘等试件进行逐件编号,确保编号牢固,防止实验过程中脱号。

(2)清洗与脱脂

涂覆前,试件必须进行彻底清洗与脱脂处理,备用。

(3)涂覆

分别对备用试件进行浸涂和喷涂试验,并做好试验数据记录,保证数据正确、完整。

(4)热固化

对已浸涂或喷涂的试件,自然放置30 min。然后在电阻炉中将温度控制在(160±5)℃,烘焙3 h,进行涂覆层的固化。

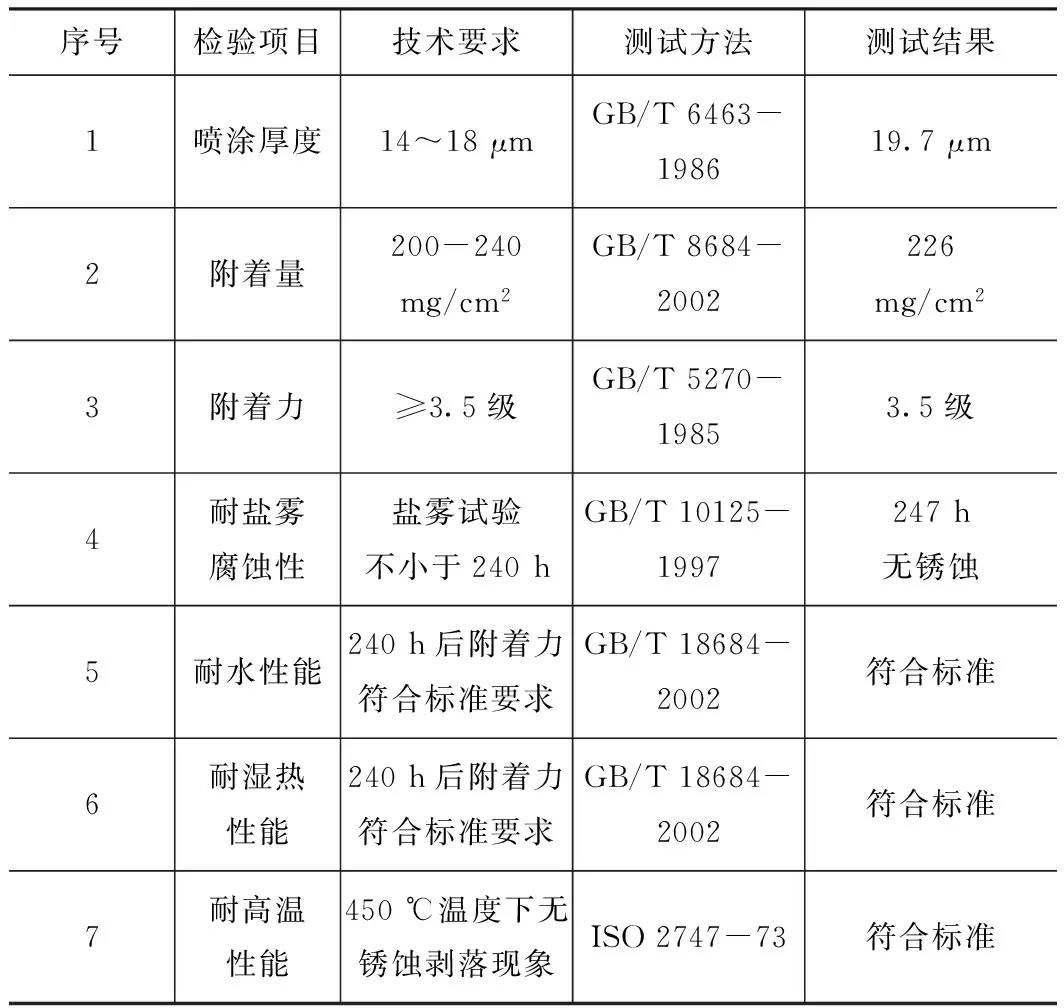

表1、表2是滚盘和轴套试件分别采用喷涂和浸涂后的数据,表3是涂层热固化性能测试数据。

表1 滚盘喷涂和浸涂涂层厚度试验数据 μm

表2 轴套喷涂和浸涂涂层厚度试验数据 μm

表3 涂层热固化性能测试数据

序号检验项目技术要求测试方法测试结果1喷涂厚度14~18μmGB/T6463-198619.7μm2附着量200-240mg/cm2GB/T8684-2002226mg/cm23附着力≥3.5级GB/T5270-19853.5级4耐盐雾腐蚀性盐雾试验不小于240hGB/T10125-1997247h无锈蚀5耐水性能240h后附着力符合标准要求GB/T18684-2002符合标准6耐湿热性能240h后附着力符合标准要求GB/T18684-2002符合标准7耐高温性能450℃温度下无锈蚀剥落现象ISO2747-73符合标准

2.2 试验数据分析

通过对所得数据进行分析发现,采用浸涂方式得到各零件的涂覆层厚度比较均匀,而采用喷涂方式得到的各零件的涂覆层厚度差别比较大[5]。分析其原因,两种方法都是靠人工操作,就喷涂方法而言,喷涂试验是将零件进行必要的保护后,通过工装使零件转动,达到喷涂轴类表面的目的。喷涂时零件转动的快慢、喷枪的远近、润滑剂的粘度、压缩空气压力、操作者熟练程度等是涂层厚度的决定因素[6]。对于浸涂,掌握零件浸涂时间和吊出速率同样也是涂层厚度的决定因素。

3 最终涂覆方案的确定

虽然浸涂方法得到的涂层厚度比较均匀,但厚度偏薄并有挂流现象,局部仍不均匀,耐磨润滑剂与零件本体的附着力较喷涂方法的差,试件的保护也较难,像滚盘的端面不适用于浸涂[7]。综合考虑这些因素,再通过检测喷涂、浸涂两种方法得到的涂层厚度。对比涂层热固化性能测试数据,选择了“喷涂”为“输送链”转动副零件表面耐磨润滑剂的最终涂覆方案。

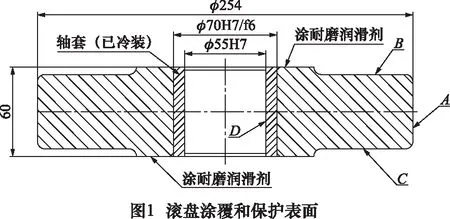

4 转动副零件涂覆工艺方案

冷床“转动”运动副需要喷涂的零有滚盘、轴套、销。各零件上需要喷涂和保护的部位如图1~3所示。零件上用A、B、C、D等字母标示的表面是不能涂覆的表面,喷涂时这些部位必须加以保护。特别是图3的销,同处φ29.9f7的外圆表面,但只有中间60 mm长度一段需要涂覆耐磨润滑剂,其余部位在涂覆时必须保护,必需采取“选择性涂覆工艺”。

4.1 选择性涂覆工艺

“选择性涂覆”工艺可选择性地涂覆零件相关区域,适于中大批量生产。冷床“输送链”上的转动副零件数量多,几何形状又相对简单,该方法非常适合。本工艺采用无空气喷嘴进行涂覆,涂覆一致性好,生产效率高;保护部位可彻底遮盖,材料利用率高,可达到95%以上,有效地保证裸露部分不被涂覆,实现较清晰的边缘形状。

4.2 工艺参数与注意事项

考虑工件的批量、涂覆层厚度等因素,喷涂时,主要参数确定为:压缩空气压力为0.3 MPa,喷枪喷口直径1~1.5 mm,工件离喷枪喷口200~300 mm,太近喷涂不均匀,太远涂料到达工件表面时溶剂已经挥发,涂覆效果不好。

4.3 涂覆操作要点

(1)清洗要彻底。彻底清洗直至工件待喷涂表面无任何油污及脏物。然后用毛刷仔细清洗工件待喷涂表面,用二甲苯清洗液洗两遍,再用丙酮洗一遍。

(2)喷涂前晾干。

(3)控制涂层厚度。涂层厚度控制在0.015~0.025 mm。

4.4 热固化工艺

固化过程就是将喷涂润滑剂后的转动副零件放入烘箱(电炉或热压机等) 中进行加热和加压的过程。固化工艺参数主要有温度、压力及加压点、升降温速率和保温时间等。

(1)热固化加热炉的确定

工件喷涂后要求在160 ℃进行涂覆层的热固化,由于工件数量多,正确选择加热装置对保证出产周期十分重要[8]。现有移动式竖井电炉、台车式电炉若干台,比对它们的性能参数,虽然台车式电炉装卸工件方便,设计工装简单,但由于它属于热处理加热炉,占用率高,用于烘焙势必影响生产。到车间落实具体情况后综合考虑,决定选用移动式竖井电炉进行耐磨润滑剂涂层的热固化,一是该炉是占用率低,基本上属于闲置设备,加以利用不影响其他产品的生产,二是工件装炉数量多,可实现批量加热。

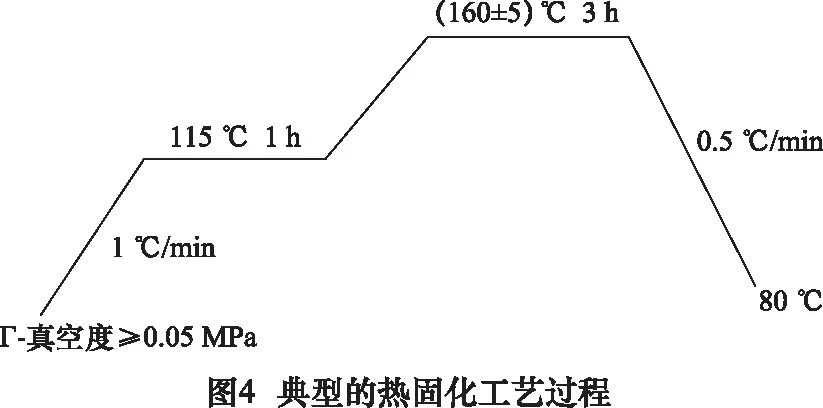

(2)热固化工艺参数

热固化工艺参数主要是温度与时间,温度分为烘箱温度与模具温度, 两者之间的温差以50 ℃~60 ℃为宜, 升降温速率一般选0. 5~1.5 ℃/min, 典型的热固化工艺过程如图4所示。

(3)涂层表面的保护和工件的运输

喷涂后的工件,未经高温烘焙固化前,此时喷有涂料的表面如果接触任何东西,都将破坏表面涂层的质量,必须考虑对已喷涂表面的严格保护。

从理论上讲,当工件完成喷涂,空冷30 min后,就应该放入电炉按要求进行涂层的固化[9]。但由于被喷涂工件数量较多,且结构和大小不同,加之由于电炉所在场所限制,工件喷涂后还需要借助运输工具,送到固化场所之后才能将其装入炉内进行热固化。

(4)热固化过程监控

热固化时,热量传递存在温度梯度, 造成沿厚度方向上的固化度不同, 易产生较大内应力, 并且固化速度慢、周期长。可以利用示差扫描量热法(DSC) 对转动副零件在固化过程中的反应历程及润滑剂涂层流变学性能、黏度变化等热固化过程进行监控。

5 专用工装设计

鉴于上述原因,必须设计专用工装,包括烘焙、运输和喷涂工装,以方便工件喷涂表面保护与批量工件的摆放,同时考虑对工件必要的固定,便于运输,才能完成20 000多件不同结构工件的热固化。专用工装的基本要求是能实现批量工件喷涂,能控制涂层厚度均匀,并且要求工装操作快速,简便。

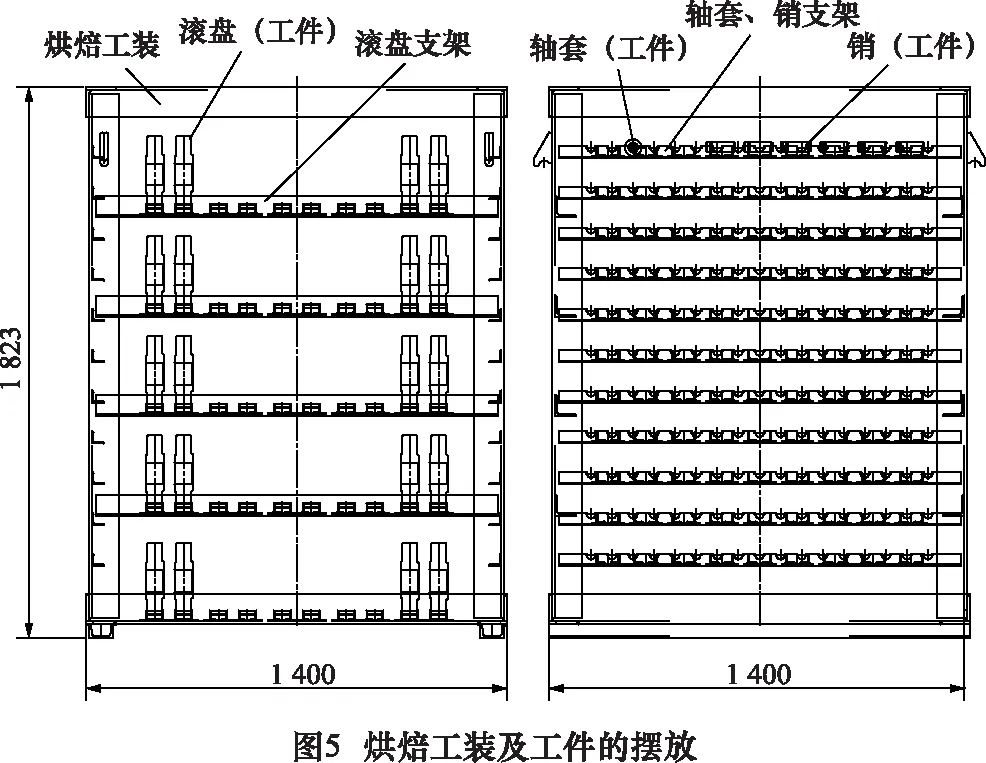

5.1 烘焙工装设计

根据滚盘、轴套和销子的具体结构尺寸及数量,同时考虑方便起吊、运输、移动式竖井电炉大小等因素,设计烘焙和运输工装,如图5所示。该工装采用了框架式结构。

由于滚盘和轴套、销3种工件的结构、尺寸大小差异较大,所设计的烘焙框架是固定结构,但所用支架为活动结构[10],将摆放不同工件的支架,分别或组合地放置在烘焙框架内,就可以实现不同工件的烘焙,也可以同时在框架内摆放不同的支架,同时实现3种工件组合烘焙的目的。

后来,增补的堆垛接近辊道、堆积装置、称重组件喷涂件也用了该烘焙工装,提高了工装的利用率。

5.2 喷涂工装设计

涂覆方法试验成功之后,再根据使用情况对喷涂工装作了必要的修改,并针对滚盘、轴套,销等不同工件的特点,分别设计出了正式的喷涂工装,共有3种结构,其中,轴套的喷涂工装如图6所示。所设计的专用喷涂工装,对不同结构的20 000多待喷涂的批量件进行涂覆与热固化,工作效率显著提高。

6 实施效果

摩洛哥2800热连轧机生产线上的冷床“输送链”装配现场如图7所示。输送链上的“转动”运动副采用上述耐磨润滑剂3400A,喷涂涂层厚度0.015~0.025 mm,在160 ℃进行涂覆层的热固化处理,效果良好。冷床投产3年多以来,输送链没出现故障,在两年一次的定期清洗转动副时,销与滚子、轴套与滚盘等喷涂部位均未发现磨损痕迹,证明这种润滑方式取得了圆满成功。

7 结语

中板轧机中需要进行耐磨润滑剂的零件数量多、规格小,经过前期小批零件试验,分析试验数据,选择了合理的涂覆方法和热固化方法,并进行了涂覆和烘焙工装的设计,按图纸要求成功完成两万多件零部件的表面耐磨润滑剂的涂覆及热固化。

在喷涂试验时,用喷涂件与相配合的零件试装,检查配合的间隙,发现销与滚子、轴套与滚盘的配合间隙小,零件转动困难,不能满足产品功能,分析图纸配合尺寸也证实了此问题。经多次修改,零件配合面涂层厚度从0.05 mm改为0.015 mm,同时套轴和销名义尺寸减小0.1 mm,配合尺寸不变,装配后完全满足产品功能。

处于380 ℃以上高温工作状态之下的由滚盘与套轴及销所构成的“转动”运动副,采用3400A耐磨润滑剂经“喷涂+热固化”方式润滑,不仅满足了生产需要,而且对新涂装材料从工艺手段、方法上进行了必要的尝试,为类似产品的生产积累了成功经验。

[1]赵斌,马壮,张济民,等.热化学反应陶瓷涂层与复合涂层耐磨性对比研究[J].热加工工艺,2011,40(20):141-144.

[2]朱琳,何继宁,阎殿然,等.利用反应等离子喷涂制备TiCN涂层的研究[J].材料导报,2006,20(Z2):468-470.

[3]李冬青,张立,李久盛.硼酸酯作为润滑油添加剂的研究进展状况[J].汽车工艺与材料,2010(6):43-47.

[4]彭龙龙,汪久根,洪玉芳.水污染对径向滑动轴承热弹流润滑的影响[J].润滑与密封,2015,40(2):17-22.

[5]黄琳,徐想娥,汪万强.硼酸酯润滑油添加剂概述[J].陕西化工,2013(11):2072-2075.

[6]阎利民,方朝云,毛领跃,等.细薄零件感应淬火研究[J].机械工人:热加工,2011(7):28-29.

[7]王庆华,程斌.钝化镀锌板基板对彩涂板涂层附着力的影响研究[J].涂料工业,2011,41(10):67-70.

[8]范冰极,李建昌,任天辉.含氮硼酸酯与磷酸酯添加剂在PAO10中的摩擦特性协同效应[J].润滑与密封,2016,41(8):19-23.

[9]王奇飞,李芬,李梁,等.基于生物质废弃物制备复合脱硫剂的研究[J].材料导报,2016,30(4):21-24, 46.

[10]于立娟,李传菊,段元贵.薄板工件的淬火工装探索与改进[J].矿山机械,2008(22):56-57.