润滑方式对7075铝合金车削表面耐腐蚀的影响*

2018-03-30裴宏杰付坤鹏刘成石王贵成

裴宏杰 付坤鹏 邹 晔 刘成石 王贵成

(①江苏大学机械工程学院,江苏 镇江 212013;②无锡职业技术学院机械技术学院,江苏 无锡 214121)

7075高强度铝合金作为航空航天以及船舶制造领域中的主要材料,经常要暴露在大气环境下,在这种特殊环境中金属材料容易发生腐蚀[1]。因此,为了更好地防护腐蚀,许多学者对铝合金的腐蚀机理及规律进行了一系列的研究工作。

Song等人研究了氯化钠溶液中7050-T7451铝合金板件的腐蚀性能,随后通过慢应变速率测试SSRT以及动电位阳极极化方法对其腐蚀表面进行测量,最后利用光学显微镜OM以及扫描电镜SEM对铝合金的腐蚀形貌进行观察[2]。Pidaparti等人构建了基于元胞自动化方法的计算模型,随后对航空铝合金的多点点蚀的形成及扩散进行了仿真研究[3]。Zhou等人通过阴极极化、电化学阻抗频谱EIS、扫描电镜SEM以及X射线光电子能谱法XPS对7075-T6铝合金在1 M硫酸钠溶液中形成的薄电解液层的腐蚀特性进行了研究[4]。Tao等人基于小波变换对铝合金腐蚀表面图像进行了相应的分析,并且对提取的图像特征参数δ进行了分析和探讨[5]。Reda等人将7075铝合金浸在3.5%氯化钠溶液中7天,并且在试验过程中通上电极,之后对其腐蚀特性进行了探讨[6]。Sabelkin等人分别在大气和海水环境下,对7075-T6铝合金表面腐蚀坑向裂纹转化进行了研究[7]。Meng等人研究了7075铝合金在海水环境下的腐蚀疲劳裂纹扩散特性[8]。Yue等人分别在空气和氮气环境下对7075-T651铝合金表面进行了Nd-YAG激光处理,之后对铝合金的抗压腐蚀性能进行了研究[9]。

以上研究所采用的铝合金样件的表面,都不是通过工业切削加工所获得的,因而与实际加工的零件腐蚀情况会有所不同。目前工业上铝合金的机械加工,主要是干切削和微量润滑(minimum quantity lubricant,MQL)[10-12]切削加工。MQL加工是用压缩气体将雾化油滴喷射到加工区域,起到冷却和润滑的作用。相对于干切削,能很好的提高铝合金工件加工后的表面质量,同时提高刀具耐用度,应用越来越广泛。因此研究这两种条件下切削加工的铝合金表面的腐蚀情况,对工业应用具有指导意义。

1 实验设备及方案

1.1 实验设备

车削实验机床采用由德国Spinner 公司生产的超精密车削中心,润滑装置使用美国Accu-Lube公司生产的MQL喷雾系统,盐雾腐蚀试验使用精卓仪器生产的F-60C型盐雾腐蚀试验箱。腐蚀表面测量仪器使用由日本奥林巴斯公司生产的 DSX500型光学数码显微镜。

工件选用直径为30 mm的7075高强度铝合金棒料。刀片选用山特维克公司生产的CCGX 09 T308-AL H10型切削刀片,切削刃长度L为9.671 9 mm,刀片厚度S为3.968 75 mm,圆角半径RE为0.8 mm,内切圆半径为9.525 mm,后角ao为7°。

1.2 实验安排

车削实验采用单因素实验,车削实验参数选用切削液、切削速度v及进给量f。实验保持背吃刀量为0.06 mm。切削液流量及空气流量等设为固定值。喷嘴位置及靶距根据相关文献[13]分别选取为主后刀面及20 mm。详细参数见表1。

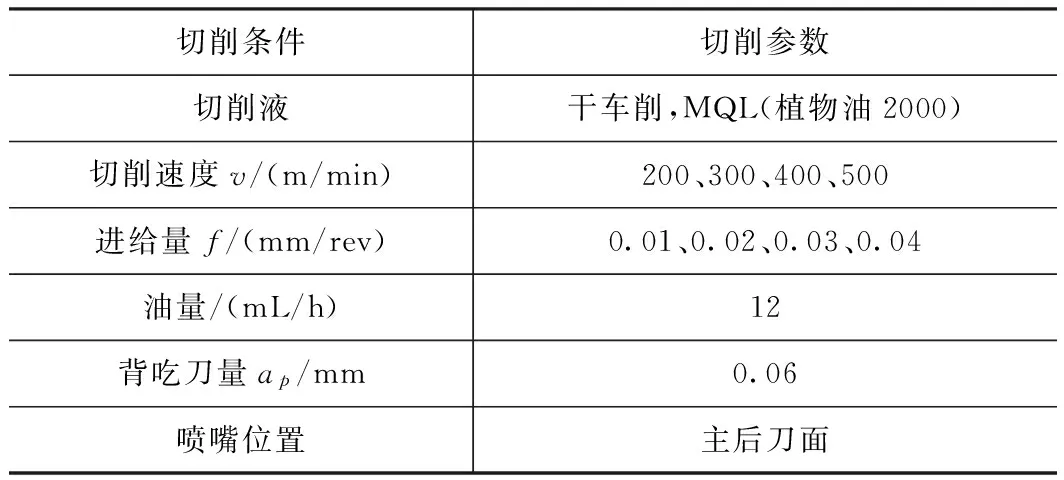

表1 车削加工参数

切削条件切削参数切削液干车削,MQL(植物油2000)切削速度v/(m/min)200、300、400、500进给量f/(mm/rev)0.01、0.02、0.03、0.04油量/(mL/h)12背吃刀量ap/mm0.06喷嘴位置主后刀面

对于实验中盐水pH值的测量通过0~14四色广泛pH试纸进行测量,使用氢氧化钠溶液及盐酸溶液进行喷雾pH值的调整。根据GB/T10125-1997的标准,盐雾腐蚀试验箱的温度设定为35±2 ℃,盐雾的沉降速度设定为2 mL/80 cm2·h,氯化钠的浓度为50±5 g/L。因为水中的二氧化碳对溶液pH值会产生一定影响,实验之前先将溶液适当加热排出溶液中的二氧化碳。实验过程中除了特殊情况需要对工件腐蚀情况进行观察外,尽量不要打开试验箱。

盐雾腐蚀实验采用干湿交替的周期腐蚀,实验进行3个周期,每个周期72 h(喷雾48 h,干燥24 h),盐雾试验箱参数根据GB/T10125-1997中的标准进行设置。

1.3 表面腐蚀损伤评价方法

腐蚀区域的形貌和分布是影响腐蚀损伤的重要因素。Du Quesnay将蚀坑的最大深度作为腐蚀损伤的一个评价标准[14]。但蚀坑的最大深处往往由于测量问题不容易获取,所以本文使用腐蚀损伤平均深度D和腐蚀损伤度DOP作为评定腐蚀损伤的参数,腐蚀损伤平均深度是指对腐蚀过后形成的腐蚀坑进行三维形貌测量,测得的蚀坑深度的平均值,公式如下:

(1)

式中:D为测量蚀坑的平均深度;Di为各个蚀坑的深度;n为测量蚀坑的个数。通过平均深度来大体上对于腐蚀沿深度方向的损伤程度进行简单的描述。

根据文献[15]中的定义,腐蚀损伤度DOP为蚀坑总面积与原表面积之比的百分比,公式如下:

(2)

式中:DOP为腐蚀损伤度;S为原表面积;Si为各个蚀坑的表面积;n为蚀坑的个数。根据文献[16],为便于计算,可以用圆形或者椭圆形的蚀坑来表示蚀坑真实面积Si。当蚀坑接近于圆形的时候,Si=πdi2/4,di为蚀坑最大直径;当蚀坑接近椭圆形时,Si=πdi1di2/4,di1和di2分别为蚀坑的长轴长及短轴长。本文通过借助相关软件可以对图片蚀坑面积阈值分割后进行测量。

1.4 腐蚀后形貌的处理

为了方便每个周期结束后对于工件表面蚀坑面积及深度的测量,需要对工件进行腐蚀产物的处理。按照国标GB/T16545-1996中去除铝及铝合金表面腐蚀产物的化学及电解清洗方法,将工件放于浓硝酸(HNO3,ρ=1.42 g/Mol,质量分数为71%)中浸泡5min,然后取出用大量的水清除工件表面的硝酸,再用丙酮清洗并干燥。实验过程中要注意硝酸的使用安全。使用浓硝酸既因为其可以去除腐蚀产物,又因为铝在浓硝酸中钝化造成基体表面不会遭到反应破坏。这种方法可以有效地去除新生成的腐蚀产物,对于后续实验图像的处理,腐蚀形貌的观察都有好处。

2 实验结果分析

2.1 腐蚀工件表面形貌

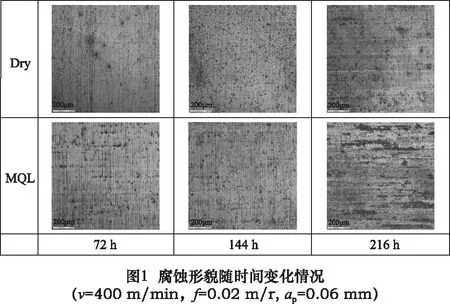

图1为干车削(Dry)和MQL车削条件下所得,工件表面在不同周期的腐蚀形貌。72 h腐蚀后,可以观察到表面基体失去金属光泽,整个表面区域出现了少量黑色斑点,斑点形状呈圆形,颜色为黑色,属于点蚀(pitting corrosion)形式。铝合金是易钝化的金属,在含有氯化物或氯离子的腐蚀介质中,会发生点蚀[17-18]。随着腐蚀时间的增加,腐蚀坑数量、深度以及腐蚀坑的表面积都在不断加大。144 h后,点蚀蚀坑变深变大,数量显著增长,区域内分布比较均匀。216 h后,出现了局部区域剥落,MQL条件下,剥落情况更为严重。

表2 腐蚀表面参数统计

变量视场面积/μm2腐蚀面积/μm2蚀坑数量/个平均蚀坑面积/μm2蚀坑平均直径/μm蚀坑平均深度/μm腐蚀损伤度/(%)Dry-72994447.8533711.78139924.102.770.01583.39Dry-144994447.8548330.17187025.852.870.01724.86Dry-216994447.8569014.68200534.423.310.04056.94MQL-72994447.8532518.44105530.803.130.02543.27MQL-144994447.8555490.19168332.973.240.02945.58MQL-216994447.8572893.03166743.713.730.04607.33

对图1中的腐蚀表面形貌照片,在奥林巴斯图像分析软件下进行腐蚀形貌参数统计,结果如表2所示。根据表2可知,随着腐蚀时间的增长,腐蚀面积、蚀坑数量、蚀坑平均深度显著增加。干切削条件下,相对于前一个周期,腐蚀损伤度分别增加43.36%和42.8%;MQL条件下,腐蚀损伤度分别增加70.64%和31.4%。72 h后,MQL条件下的腐蚀面积比干车削的小3.5%,但蚀坑数量却少了24.59%,平均蚀坑面积比干车削大。在144 h和216 h后,MQL的腐蚀面积和腐蚀损伤度大于干车削,但蚀坑数量要比干车削的少,表明MQL条件下大面积、较大直径的蚀坑较多,同时造成了腐蚀表面剥落。

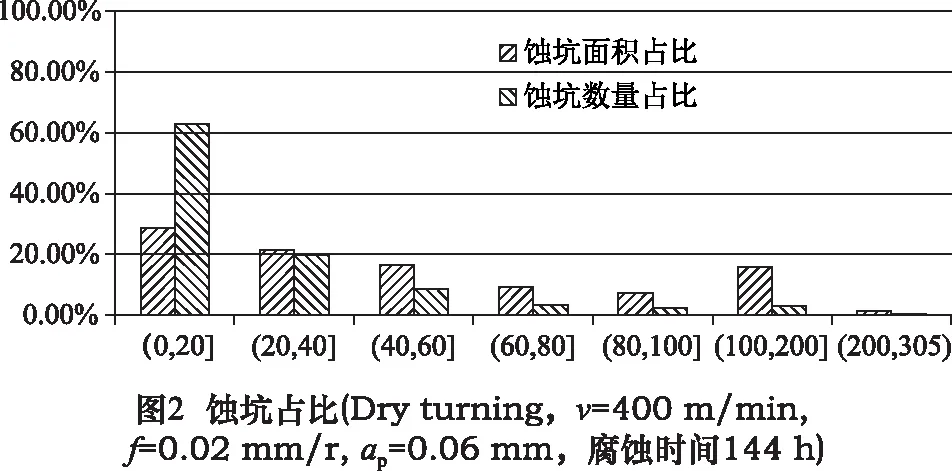

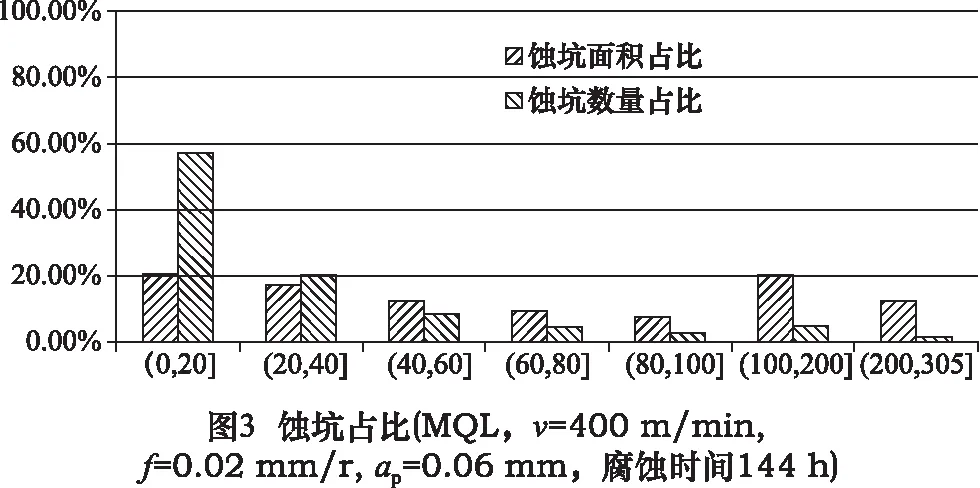

图2和图3分别为干车削和MQL条件下,144 h后,不同面积的蚀坑对腐蚀总面积和蚀坑总数量的占比,横坐标为面积范围。由图2和图3可知,随着蚀坑面积的增大,数量逐渐减少,呈倒数曲线;而面积分布呈盆型曲线,中间低,两头高,说明面积小、数量多的蚀坑和数量少、面积大蚀坑是点蚀的主体。干车削条件下,小于等于20 μm2的蚀坑面积占比为28.67%,大于20 μm2数量占比为62.96%;MQL条件下,小于等于20 μm2的蚀坑面积占比为20.50%,大于20 μm2的蚀坑数量占比为57.25%。MQL条件下,大于20 μm2的各个蚀坑范围内,蚀坑面积占比都要比干车削条件下的高,尤其是大于100 μm2的蚀坑,数量占比和面积占比显著增加。

2.2 腐蚀损伤度

如图5所示,无论在干车削还是MQL加工条件下,随着切削速度的增加,腐蚀损伤度整体上都呈现降低趋势。在前两个周期内,由于钝化膜的保护作用,工件表面的腐蚀情况较轻,当进入第三个周期时,钝化膜的破坏导致工件的腐蚀损伤度增幅变大。同时,干车削加工工件的腐蚀损伤度相对于同周期MQL加工的工件要低,特别是在第二周期,结果更加明显;相比于干车削,MQL加工腐蚀损伤度平均可增长21.69%,这说明切削液在一定程度上促进了腐蚀。

图5为切削速度为400m/min,背吃刀量为0.06 mm下进给量的改变对于工件腐蚀损伤度的影响变化。在刚开始的第一周期,两种加工方式下工件的腐蚀损伤度都比较小,随着腐蚀时间的增加,腐蚀损伤度也随之增大,并且干切削的腐蚀程度要小于MQL加工的。此外,进给速度与腐蚀损伤度有着显著的相关关系,不管是干切削的还是MQL加工的,腐蚀损伤度都会随着进给量的增大整体上呈现增大趋势。同时,基于图4与图5的比较分析可以发现,进给量对腐蚀损伤度的影响程度要大于切削速度。

2.3 腐蚀损伤平均深度

图6为进给量0.03 mm/r,背吃刀量0.06 mm条件下,腐蚀损伤平均深度随切削速度的变化情况。从图中可以看出,随着切削速度的增加,腐蚀平均深度逐渐减小,腐蚀越来越严重。通过对比不同腐蚀周期下的腐蚀损伤平均深度可以看出,随着周期的增长,腐蚀损伤平均深度逐渐增大,腐蚀情况加重,并且在相同腐蚀时间下,干车削加工的蚀坑平均深度值要普遍小于MQL加工的深度值,这表明了MQL加工方式不利于改善工件表面腐蚀。

图7为切削速度v为400 m/min,背吃刀量ap为0.06 mm条件下,腐蚀损伤平均深度随进给量的变化情况,通过图中可以看出同一周期下,随着进给量的增大,腐蚀损伤平均深度逐渐增大。不同腐蚀周期下,随着周期的增加,腐蚀损伤平均深度也随之增大,这与腐蚀损伤度随进给量的变化情况相一致。

3 结语

(1)干切削和MQL加工7075铝合金的表面,盐雾试验初期和中期,点蚀是工件表面主要的腐蚀形式;后期,层状剥落成为主要腐蚀形式。

(2)相比干车削加工的表面,MQL加工的表面被腐蚀程度更加严重。

(3)随着腐蚀时间的增长,腐蚀坑数量、深度以及腐蚀坑的表面积增加。

(4)随着切削速度的增大,腐蚀损伤度以及腐蚀损伤平均深度都会减小;同时,随着进给量的增大,腐蚀损伤度和蚀坑平均深度整体上呈现增大趋势,并且进给量对表面腐蚀的影响程度要大于切削速度。

(5)MQL加工中雾化的切削液可能在一定程度上促进了工件表面腐蚀。

[1]Zhang Y H, Yang S C, Ji H Z. Microstructure evolution in cooling process of Al-Zn-Mg-Cu alloy and kinetics description [J]. Transactions of Nonferrous Metals Society of China,2012, 22(9): 2087-2091.

[2]Song F X, Zhang X M, Liu S D, et al. Anisotropy of localized corrosion in 7050-T7451 Al alloy thick plate [J]. Transactions of Nonferrous Metals Society of China, 2013,23(9): 2483-2490.

[3]Ramana M Pidaparti, Fang L, Mathew J Palakal. Computational simulation of multi-pit corrosion process in materials [J]. Computational Materials Science,2008,41 (3) :255-265.

[4]Zhou H R, Li X G, Ma J, et al. Dependence of the corrosion behavior of aluminum alloy 7075 on the thin electrolyte layers [J]. Materials Science and Engineering B, 2009,162 (1):1-8.

[5]Lei T, Song S Z, Wang S Y, et al. Image analysis of periodic rain accelerated corrosion of aeronautical aluminium alloys [J]. Materials Science and Engineering A,2008,476 (1-2):210-216.

[6]Reda Y, Abdel-Karim R, Elmahallawi I. Improvements in mechanical and stress corrosion cracking properties in Al-alloy 7075 via retrogression and reaging [J]. Materials Science and Engineering A,2008,485 (1-2): 468-475.

[7]Sabelkin V, Perel V Y, Misak H E,et al. Investigation into crack initiation from corrosion pit in 7075-T6 under ambient laboratory and saltwater environments [J]. Engineering Fracture Mechanics,2014,134:111-123.

[8]Meng X Q, Lin Z Y, Wang F F. Investigation on corrosion fatigue crack growth rate in 7075 aluminum alloy [J]. Materials and Design,2013,51 (5) :683-687.

[9]Yue T M, Yan L J, Chan C P. Stress corrosion cracking behavior of Nd-YAG laser-treated aluminum alloy 7075 [J]. Applied Surface Science,2006,252 (14):5026-5034.

[10]Weinert K, Inasaki I, Sutherland J W, et al. Dry Machining and Minimum Quantity Lubrication [J]. Annals CIRP, 2004, 53(2):511-537.

[11]Uma Maheshwera Reddy Paturi, Yesu Ratnam Maddu, Ramalinga,et al.Measurement and Analysis of Surface Roughness in WS2 Solid Lubricant Assisted Minimum Quantity Lubrication (MQL) Turning of Inconel 718[J]. Procedia CIRP, 2016,40: 138-143.

[12]Arnaud Duchosal, Roger Serra, René Leroy et al.Numerical steady state prediction of spitting effect for different internal canalization geometries used in MQL machining strategy[J]. Journal of Manufacturing Processes, 2015,20(1):149-161.

[13]郑文杰.MQL车削区域流场特性及应用基础研究 [D].镇江:江苏大学,2011.

[14]Duquesnay D L, Underhill P R, Britt H J. Fatigue crack growth from corrosion damage in 7075-T6511 aluminium alloy under aircraft loading [J]. International Journal of Fatigue, 2003, 25(3): 371-377.

[15]Paik J K, Jae M L, Ko M J. Ultimate shear strength of plate elements with pit corrosion wastage [J]. Thin-Walled Structures, 2004, 42(8): 1161-1176.

[16]张入仁.航空铝合金铣削三维表面形貌及其耐腐蚀性研究[D].济南:山东大学,2012.

[17]Turnbull A, McCartney L N, Zhou S. Modeling of the evolution of stress corrosion cracks from corrosion pits [J]. Scripta Materialia,2006,54(4):575-578.

[18]Tsunami Y,Nishikata A, Tsuru T. Pitting corrosion mechanism of type 304 stainless steel under a droplet of chloride solution [J]. Corrosion Science,2007,49(3):1394-1407.