制氢转化炉猪尾管开裂失效分析

2018-03-30张于宝郭绍强

张于宝,郭绍强

(中国石化荆门分公司,湖北荆门 448039)

1 开裂失效概况

某公司制氢装置1970年建成投产,设计产氢3×104m3/h,主要原料为重整拔头油及焦化干气。两台转化炉一开一备,采用侧烧式结构,共五段,每段16根炉管,操作压力1.5 MPa,操作温度750~810℃,猪尾管管外包覆40 mm硅酸铝保温。2008年8月制氢装置对1#炉下猪尾管进行了材质升级,猪尾管材质升级为Incoloy800,规格φ32 mm×4 mm。2017年5月装置检修后开工时,转化炉出口集合管处泄漏着火,导致装置停工退料,检查发现炉出口单根猪尾管存在纵向裂纹,经计算,猪尾管更换后已累计运行42 912 h,在此期间,因生产原因及装置检修,该转化炉多次开停工。

2 宏观分析

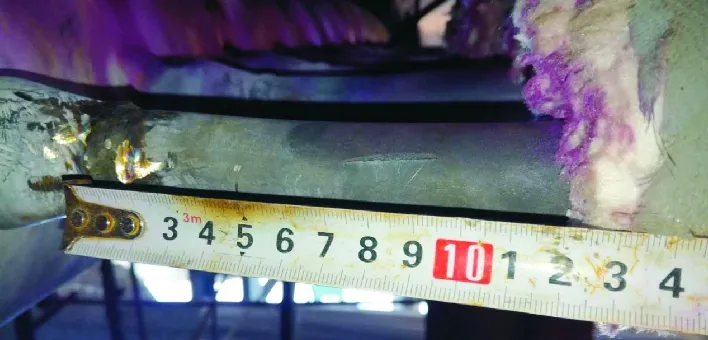

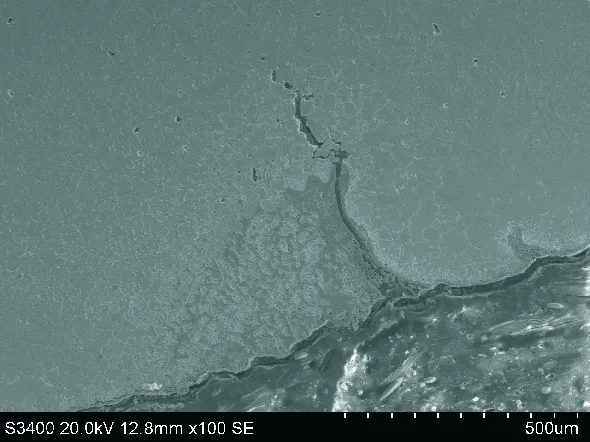

在猪尾管内部存在大量的纵向延伸,近似平行的裂纹,裂纹深度不一,多为100~500 μm,较深的近1 mm,见图1。

图1 管束内表面纵向裂纹形貌

另外还在靠近集合管约10 cm的位置,发现一长约27 mm,深约1 mm的裂纹,见图2。

图2 管束外表面纵向裂纹形貌

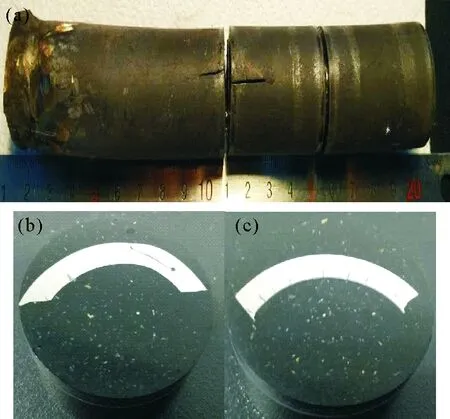

本次为开展实验室分析截取的样本为含有内外纵向裂纹的管段,见图2和图3。

管束外侧呈黑灰色,外侧纵向裂纹距离焊缝约8.5 mm,裂纹长度约27 mm,裂纹中间略宽,两段较窄,管束轻微弯曲,在纵向裂纹位置有轻微鼓胀(图3(a)),管束内侧覆盖一层灰白色垢物,可见很多纵向延伸裂纹(图1),为了进一步观测裂纹沿壁厚方向的扩展深度,对其横截面进行了镶嵌和磨抛,发现外表面裂纹在沿径扩展约1 mm后改变了扩展方向(图3(b)),其内表面密布深浅不一的裂纹(图3(c))。

3 成分分析

对失效猪尾管进行成分分析检测,检测结果如表1。

图3 管束内外宏观形貌

%

结果显示,与ASTM B407技术要求相比,管束成分Cr含量略低,S含量略高。

4 金相组织分析

金相显微镜下进行金相组织及夹杂物检查。夹杂物评级(比较法)A0.5,B0.5,C0.5,D2.5。

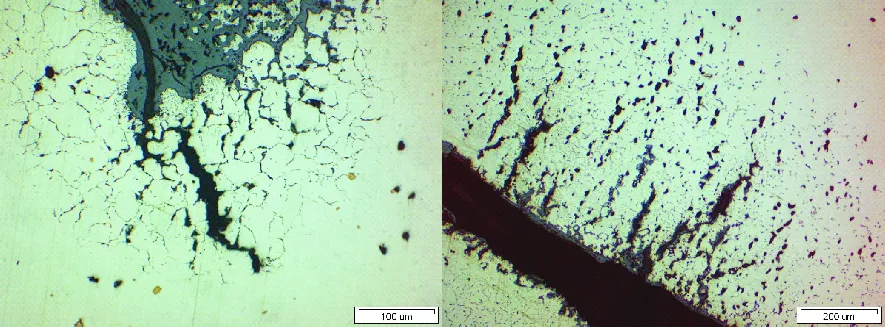

管束组织为奥氏体组织,晶粒度约为6级(图4),在管束内侧和外侧均存在裂纹,在内外表面,侵蚀前已经可见明显的晶界,有些晶界处已产生微裂纹或孔洞,部分区域晶粒间已填满腐蚀产物,裂纹沿晶粒界面向管外壁扩展(图5(a))。

横截面靠近外表面侧同样存在未侵蚀就显现晶界区域,但与靠近内表面侧相比其外表面侧向内侧扩展的裂纹少,但其主裂纹两侧存在较多的孔洞和微裂纹(图5(b))。

图4 管束横截面金相组织

图5 管横截面裂纹形貌

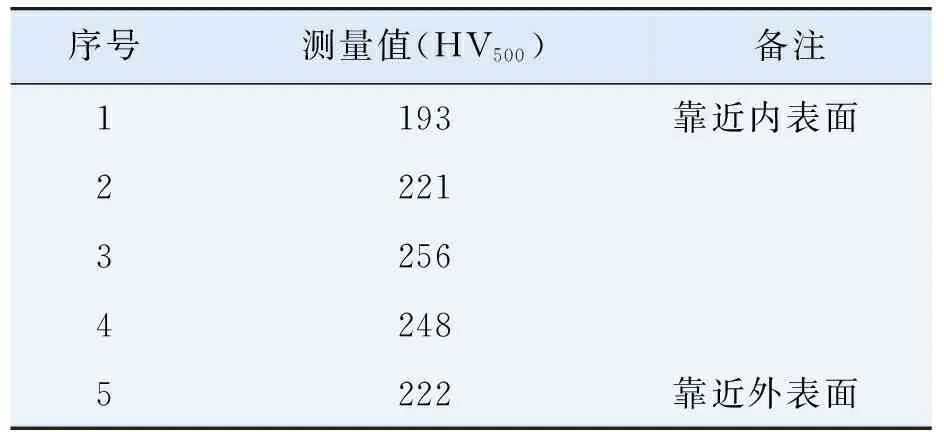

5 显微硬度测试

横截面上从内表面到外表面进行显微硬度测量,结果见表2,结果显示,靠近表面硬度有所降低。

表2 显微硬度测量结果

6 断口SEM及EDX分析

在扫描电镜下进行表面观察及电子能谱分析,结果显示外表面主要元素组成有:O,Fe,Ni,Cr,Al,Ca等,还发现存在少量的S,Cl等。内表面主要元素组成有:O,Cr,Fe,Ni,Al等。

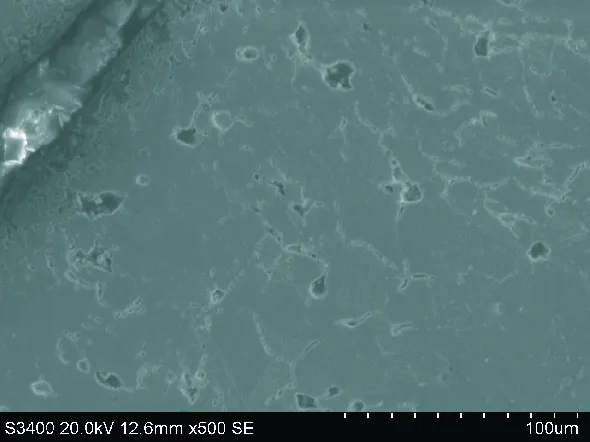

外表面裂纹宽度约100 μm,内表面裂纹众多,且大体相互平行分布。从截面上看,内壁裂纹由内壁沿径向向外壁扩展,局部区域内晶界有析出物和腐蚀产物,有些还出现了微孔洞,裂纹的扩展基本沿晶界进行(图6)。

图6 横截面靠近内表面侧形貌

外壁情况与内壁类似,靠近外壁处的晶粒晶界显现,出现析出物和较多的孔洞。在裂纹改变方向的区域还出现了多条二次裂纹。靠近外表面部分与靠近内表面部分相比,其晶粒间的裂纹和孔洞更多,析出物相对少一些(图7)。

图7 横截面靠近外表面侧形貌

7 原因分析

送检的失效管段为纵向裂纹段,宏观上看管段存在一定弧度,且外表面裂纹处存在轻微鼓胀,表明管束在使用运行过程中发生了轻微形变。从内外表面裂纹观察及横截面观察发现,靠近表面处存在大量析出相、微裂纹或微孔洞,猪尾管操作温度在750~810 ℃,长期处于>0.4Tm的高温下[1],易发生碳化物析出以及出现蠕变裂纹和孔洞。晶界未侵蚀时已经显现,EDX分析显示沿晶界附近氧含量和Cr含量比较高[2]。这是由于碳化物沿晶界析出,弱化晶界,而且导致晶界附近出现贫铬,局部耐腐蚀性能下降,导致发生沿晶界的腐蚀。腐蚀以及高温蠕变协同作用,导致局部产生微裂纹和孔洞,裂纹和孔洞的扩展和相互连接,形成了宏观尺度的裂纹。材料夹杂物含量比较多,且晶内存在较多的长方形沉淀相,也促进了裂纹和孔洞的形核。

材料合金成分与ASTM B407技术要求相比,管束成分Cr含量略低,S含量略高,总体偏差较小,考虑到测试的误差以及标准允许的偏差,合金成分不是发生失效的主要原因。由于晶界的析出相及裂纹导致了材料性能下降,内外表面的硬度也有所降低。

8 结论及建议

猪尾管纵向裂纹是由于晶界的析出相弱化了晶界,在高温蠕变、腐蚀的协同作用下产生裂纹。

针对此猪尾管开裂的原因,建议采取如下措施:平稳操作,减少温度波动,严防超温;有条件时,可考虑更换为Incoloy 800HT;开展应力计算和结构优化,降低猪尾管工作应力。

[1] 于永泗,徐成裕. Incoloy800H 猪尾管脆化原因分析[J].石油化工设备, 1998,27( 4): 26-28.

[2] 张忠政.高温高压临氢环境下不锈钢炉管的损伤与断裂[D]. 南京:南京工业大学,2005.