UG IS&V模块下整体叶轮多轴数控加工仿真研究

2018-03-29张立昌

张立昌

(西安工程大学,临潼 710600)

0 引言

整体叶轮形状复杂,各个叶片型面扭曲较大,各叶片型面与分流叶片之间的随着叶轮直径的变化流道空间也相应变窄,实际加工中难度大,极易遇到干涉、过切、欠切及撞机等现象,给企业造成生产安全事故及极大的经济损失。

本文以某压气机转子叶轮为例,应用UG IS&V模块对其刀具路径进行实际数控机床切削过程模拟,UG IS&V模块可以建立与实际生产加工完全一致的机床运动模型,使仿真结果完全符合实际情况,为实际加工提供重要依据,保证实际生产的安全及产品的合格率。

1 UG IS&V模块结构及组成

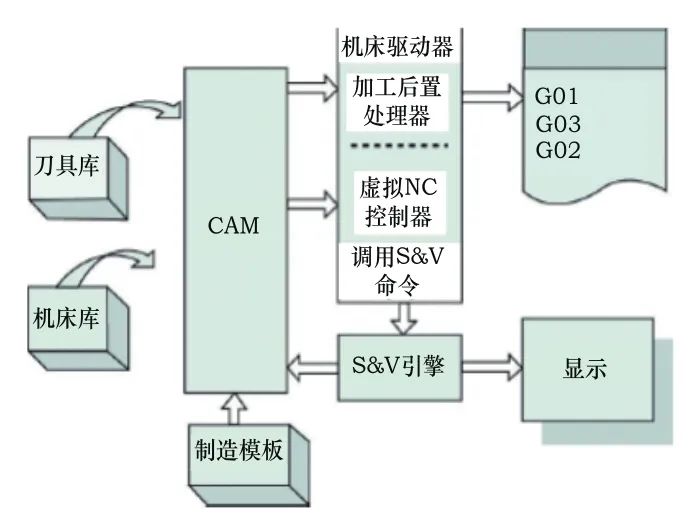

UG IS&V模块由机床驱动器和仿真验证两大核心组成如图1所示。

机床驱动器是UG后处理的扩展,它包括传统后处理文件与、虚拟NC控制器及机床的运动特性,在仿真时,机床驱动器会接受UG CAM模块所产生的刀路、换刀及后处理信息等,然后发送仿真验证命令,仿真验证模块将所有信息进行收集和处理把结果通过图形及文本信息显示出来。

图1 UG IS&V模块

2 UG IS&V模块仿真环境构建

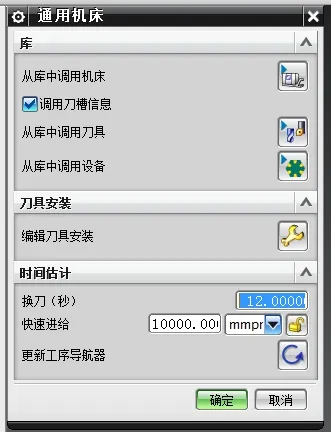

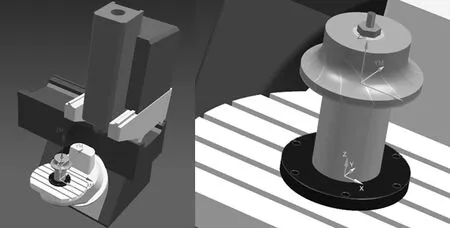

UG IS&V模块可建立虚拟机床模型、刀库、控制系统、工装及毛坯,可以直接导入UG CAM模块处理完成的刀路文件,也可导入根据控制系统后处理完成的NC代码。本此实际加工应用机床位DMU50悬臂式五轴加工中心进行加工,控制系统为西门子840D,包含三个直线运动轴及两个旋转B、C轴,B轴角度为(-5°/105°),C轴旋转角度为360°。根据实际应用机床在UG IS&V模块下机床库中调用之参数匹配的模拟数控机床如图2、图3所示。建立模拟机床时,应考虑五轴机床各个坐标轴之间的运动关系如图4所示。

图2 UG IS&V模块机床库

图3 DMU50机床

图4 DMU50机床内部结构

导入整体叶轮模型文件,对其进行参数分析。将加工材料设定为铝合金,并且确定装夹方式,建立工装模型,如图5所示。

图5 叶轮造型及毛坯安装

在UG IS&V模块下将建立好的整体叶轮模型与工装模型按照实际要求添加在模拟机床上,并且确定好相互之间的位置关系如图6所示。

图6 叶轮工装模型安装及位置关系

3 整体叶轮仿真验证

1)为了更好的验证刀具轨迹、后置处理后的加工程序与毛坯、机床的各个部件是否有干涉、过切、欠切及撞机等现象,使用UG软件自带的叶轮加工模块进行刀具轨迹的制定,如图7所示,整体叶轮加工工艺制定如表1所示。

图7 叶轮工序刀具轨迹

表1 整体叶轮加工工艺

【】【】

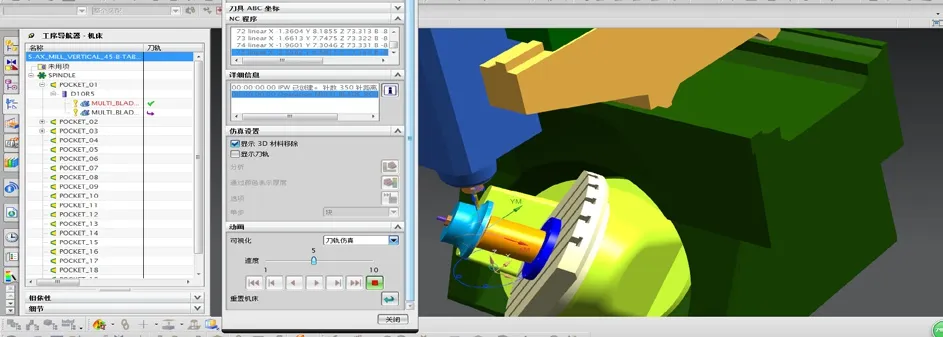

在UG IS&V模块进行仿真模拟可以直接利用UG CAM叶轮模块所编制的刀路文件直接仿真,所有刀路信息及刀具参数UG IS&V模块会直接读取,不需要在对刀路文件及刀具参数进行二次转换,非常直观不易出错,仿真如图8所示。

图8 叶轮仿真加工过程

模拟过程中应注意各个坐标轴是否有超行程工作,B/C轴与刀具之间是否存在干涉,加工中是否存在干涉、过切、欠切等信息的提示;有以上信息提示应及时调整刀路轨迹、刀具及装夹方式等各项参数,仿真加工完成后零件如图9所示。

图9 叶轮仿真加工成品零件

4 结束语

本文通过UG IS&V模块建立了与实际生产加工完全一致的多轴数控机床对整体叶轮进行加工仿真,模拟了整体叶轮刀具路径及实际加工多轴数控机床切削过程,针对刀路程序轨迹的正确性及刀具、模型与工装、机床之间是否干涉,进行了精确的验证,说明UG IS&V模块在多轴数控仿真加工具有很高的应用价值,能为实际加工提供重要依据。

[1]宋放之.数控机床多轴加工实用教程[M].北京.清华大学出版社,2010.

[2]李阳,赵永成,魏兰.数控加工仿真技术研究综述.[J].系统仿真技术,2008,4(2):111-115.

[3]曾强,叶轮类零件五轴联动数控加工与仿真[D].成都:西南交通大学,2010.