预应力钢筒混凝土管结构变形规律的原型试验研究Ⅱ:外压

2018-03-27窦铁生程冰清夏世法杨进新

窦铁生,程冰清,胡 赫,夏世法,杨进新,张 奇

(1.中国水利水电科学研究院 流域水循环模拟与调控国家重点实验室,北京 100038;2.北京市水利规划设计研究院,北京 100044)

1 研究背景

本文与《预应力钢筒混凝土管结构变形规律的原型试验研究Ⅰ:内压》[1]是姊妹篇,此为外压篇。试验管采用的结构型式见图1所示。PCCP除了承受内水压力外,还承受土荷载、管体自重与水重、活荷载以及临时堆土等外荷载,其中土压力和地基反力均为余弦曲线形的灯泡形分布,最大压力位于管顶点和管底点,土弧基础中心角外边缘处压力为零,管周围荷载和压力分布基本关于中轴对称[2],PCCP外荷载分布如图2所示。在外荷载作用下,PCCP的变形规律与内荷载的变形规律完全不同,Tremblay[3]对PCCP进行了外载试验研究;文献[4-7]不但进行了相关荷载试验,还对PCCP的力学性能和计算模拟进行了大量的深入研究。但由于PCCP结构的复杂性以及当时的测试技术水平,对PCCP结构各组合材料的测点布置有限,缺乏PCCP结构全面系统的试验数据。窦铁生等[8-10]、赵晓露等[11-12]、李晓克[13]、熊欢[14]和沈捷[15]等也做过类似试验和 PCCP 的破坏和重分布分析,虽然取得了一定进展,但仍缺乏钢筒的试验数据。本文为研究PCCP在外荷载作用下的承载能力,基于光纤光栅(FBG)传感技术和布里渊光时域分析技术(BOTDA),采用《预应力钢筒混凝土管》GB/T 19685-2005[16]中规定的三点法外载试验,在PCCP管钢筒、管芯混凝土内外侧、钢丝、砂浆上植入FBG传感器和分布式光纤,实现对PCCP现场原型管外载加压过程中应变的点式和全分布式测试,全方位测试PCCP结构在外载作用下的变形数据,以获得PCCP管在外载加压过程中的应变响应规律。

图1 PCCP结构型式

图2 PCCP外荷载分布

表1 PCCP材料力学性能参数

原型试验管采用C55混凝土浇筑,管内径2600 mm,管芯混凝土厚度220 mm,钢筒外径2713 mm,厚1.5 mm,钢丝直径6 mm,间距12.4 mm。PCCP材料力学参数详见表1。

2 测试方案

2.1 测点布置本文试验主要研究PCCP各层材料在外载作用下的变形规律,通过在钢筒内外侧管芯混凝土、钢筒、预应力钢丝和砂浆表面布设不同类型传感器,对每一层材料实现加压过程中的实时监测。采取4个纵断面、环向布设的方案,具体测点布置方案如图3、图4和图5所示。

图3 预应力钢丝、钢筒和管芯混凝土光纤传感器布置

图4 保护层砂浆光纤传感器布置

图5 分布式光纤光栅布置

2.2 布设工艺为提高光纤传感器与被测PCCP各层结构的变形协调一致性,管体材料选用最适合的光纤传感器和布设工艺。详见表2。

表2 PCCP各层结构传感器及测点布设工艺

测点的布设贯穿于整个PCCP制造过程中,钢筒布设好传感器后,再浇筑内外侧管芯混凝土和缠绕预应力钢丝,同时在喷射保护层砂浆之前,提前在即将布设的FBG测点位置钢丝上贴纸片,以便后期开槽植入FBG传感器。

3 原型试验

3.1 试验装置外载试验采用三点试验法,如图6所示。试验装置在安装过程中保证PCCP试验管的轴线与底部支撑和顶部加载钢梁平行。加载钢梁上侧为2个200 t油压千斤顶串联而成,加载值以压力表读数显示,钢梁在最大试验荷载作用下不发生大于1/720梁长的变形。将保护层砂浆与加载钢梁结合面磨平,并垫有厚度25 mm的橡胶垫,使PC⁃CP试验管受力平稳。钢梁有足够的刚度以均匀传递荷载,PCCP试验管底部支撑采用两根硬木质条,木质条宽度为100 mm,高度为350 mm,与管体接触处做成半径为12.5 mm的圆弧,两个木质条平行布置,净距有340 mm。加载前调试好仪器测PCCP变形初值。

图6 三点试验法

3.2 光纤测试系统FBG解调设备采用苏州南智传感公司的NZS-FBG-A04,其波长分辨率为1 pm;分布式采用日本Neubrex公司生产的NBX-6050A型PPP-BOTDA光纳仪对分布式感测光缆网络进行测试,其空间分辨率5 cm,应变测量精度±7.5με,完全满足管体变形的测量要求。

3.3 试验压力的确定试验外压采用《预应力钢筒混凝土管》GB/T19685-2005[16]中抗裂外压检验荷载Pc:

式中:Pc为抗裂外压检验荷载,kN/m;D0为管子公称内径,mm;ωc为管壁内侧截面受拉边缘弹性抵抗矩折算系数;tc为管芯厚度,包括钢筒厚度,mm;Ac为每米PCCP长度内管芯混凝土面积,mm2;An为每米PCCP长度管壁截面管芯混凝土、钢筒、钢丝及砂浆保护层折算面积,mm2;σpe为环向钢丝最终有效预加应力,MPa;ftk为管芯混凝土抗拉强度标准值,MPa;α为控制砂浆开裂系数,对PC⁃CPE取1.06。

外压试验压力为线荷载,加压设备是液压装置,用压力表显示加压数值,压力表量程为60 MPa。以2 MPa为一级往上加压,直至压力达到34 MPa(对应开裂压力326 kN/m)。整个加压过程中,FBG解调仪不间断地采集应变数据,每一级稳压5 min后,BOTDA采集一次数据。

4 测试结果与分析

4.1 试验现象外压试验以2 MPa为一个单位从管顶用千斤顶加压,即2、4、6、…、34 MPa,每级稳压5 min,直至达到开裂压力34 MPa(压力表读数)。加压过程中未观察到管芯混凝土和砂浆的开裂现象。

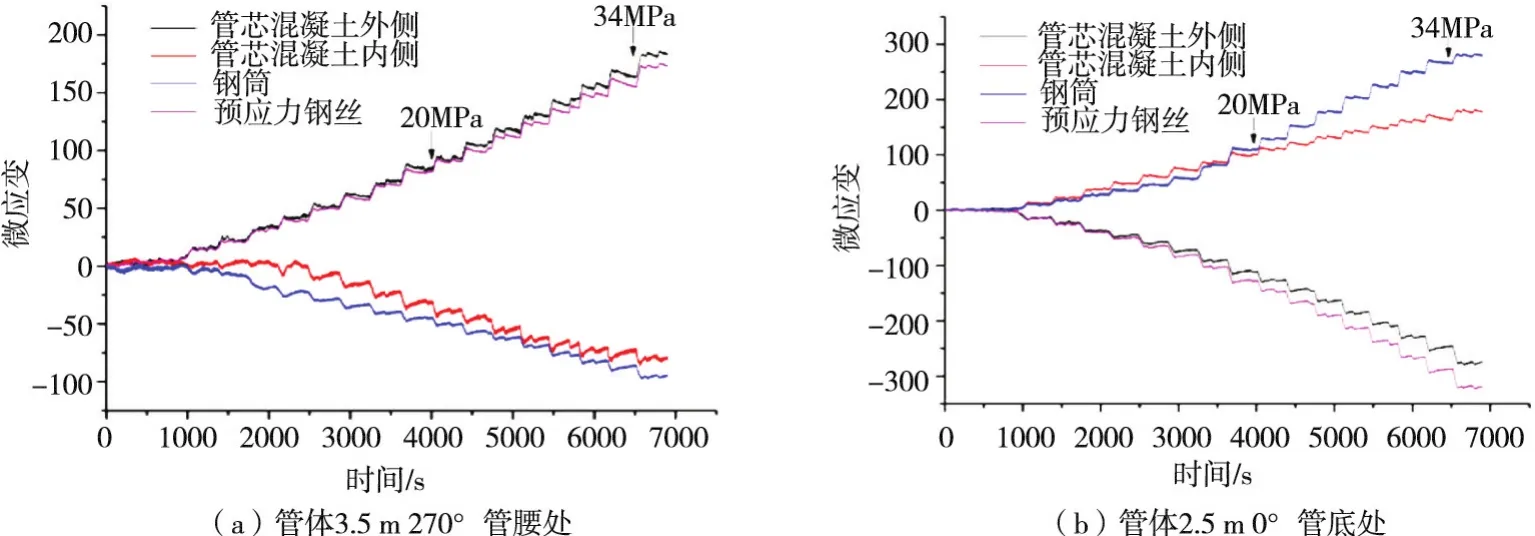

4.2 PCCP结构应变规律管体3.5 m 270°管腰和2.5 m 0°管底处钢筒、管芯混凝土(内侧、外侧)、预应力钢丝随着逐级加压应变曲线如图7所示。从图7可看出,管道变形与外荷载正比相关,管芯混凝土应变范围在200με以内,钢丝和钢筒在400με以内,说明管体的各层材料在加压过程中处于弹性阶段。应变曲线呈阶梯状是因为每加一级荷载稳压5 min所致。PCCP是多层复合结构,整个外压加压过程中,管芯混凝土外侧与钢丝的变形协调一致,管芯混凝土内侧与钢筒的变形基本协调一致。由于外压试验管的测点位置不同,应变的变化规律也不同。管腰处管芯混凝土外侧和预应力钢丝受拉,应变为正;管腰处管芯混凝土内侧和钢筒受压,应变为负。钢筒嵌在管芯混凝土内,所以应变略大于管芯混凝土内侧对应的应变;管顶和管底处受力则与之相反,但变形协调规律一致。

图7 管体逐级加压过程中各层结构FBG的应变时程曲线

4.2.1 钢筒应变规律 钢筒屈服强度为225 MPa,弹性模量2.1×105MPa,可计算出钢筒屈服之前的最大弹性应变为1071με。图8为钢筒加压过程中各断面FBG应变时程曲线。

从图8可以看出,在外载试验加载过程中,随着压力的逐渐增加,钢筒应变不断增大。由于管的放置位置和钢筒在管体中的位置,钢筒在两侧管腰处受压,管底和管顶受拉,所以图中出现0°(管底)和180°(管顶)剖面应变为正值,为拉应力;90°和270°剖面应变为正,为拉应变。钢筒在整个加压过程中应变范围在300με以内,远远小于钢筒的屈服之前的最大弹性应变(1071με),说明钢筒处于弹性阶段。

图8 钢筒加压过程中各断面FBG应变时程曲线

图9为钢筒加压过程中典型位置分布式光纤应变分布。图9(a)为布设于钢筒环向3 m位置处分布式光纤应变测试结果。从图中可以看出,钢筒在管底和管顶处受拉,应变为正,且由于试验管水平放置,由于重力作用,管底处钢筒应变略大于管顶处应变;钢筒在管腰处受压,应变为负,由于钢筒较薄,不适合承受压应力,所以压应力数值较小,应变范围在150με以内,与点式光纤测得数据吻合。图9(b)为钢筒0°至180°“U”型位置分布式光纤应变变化。从图中可以看出,图线呈轴对称形状,除由于钢筒表面没有处理干净造成0°纵向有一个异常点外,0°(管底)和180°(管顶)沿管轴线方向的应变波动不大,且数值较小;而0°至180°沿承口的环向应变增幅明显,最大应变为230με,与点式测得的数据吻合,沿承口从0°至180°的分布式光纤应变两端为正,中间大部分为负,说明钢筒承口处的受拉区集中在管底和管顶附近,其他部位为受压区。

图9 钢筒加压过程中分布式光纤应变

4.2.2 管芯混凝土应变规律 管芯混凝土为C55,其抗压强度标准值fcu,k=55 MPa,根据规范《De⁃sign of Prestressed Concrete Cylinder Pipe》ANSI/AWWA C304-2014[17]和《预应力钢筒混凝土管技术规范》SL702-2015[2],其弹性模量Ec和抗拉强度 f ′t分别按式(4)、式(5)计算。那么混凝土屈服强度εt由式(6)计算出为138.42με,此应变内混凝土处于无裂缝状态。

式中:Ec为管芯混凝土弹性模量设计值,MPa;f′t为管芯混凝土抗拉强度设计值,MPa; fcu,k为管芯混凝土抗压强度标准值,MPa;εt为管芯极限拉应变。

根据ANSI/AWWA C304[17]规定,控制极限应变混凝土出现微裂缝的应变为1.5εt,经计算为207.62με。出现宏观裂缝为11εt,为1522.59με。

图10为管芯混凝土外侧各断面FBG加压过程的应变时程曲线。从图10可以看出,在整个外载试验加载过程中,管芯混凝土外侧不同位置光纤的应变响应不同,管芯混凝土外侧光纤应变随外载呈线性增长。由于试验管的水平放置,管芯混凝土外侧在管底和管顶处受压,两侧管腰处受拉,所以图中出现管芯混凝土外侧0°和180°剖面压应变为负值,90°和270°剖面拉应变为正。加压至34 MPa,管芯混凝土外侧最大压应变为424με,远小于混凝土的抗压强度,受压区混凝土未发生破坏;最大拉应变为215με,超过1.5εt,管芯混凝土外侧开始出现微裂缝。

图10 管芯混凝土外侧各断面FBG加压过程的应变时程曲线

图11 管芯混凝土内侧光纤加压过程中的应变变化曲线

图11为管芯混凝土内侧光纤加压过程中的应变变化曲线。从图11(a)可以看出,在整个外载试验加载过程中,管芯混凝土内侧不同位置光纤的应变不同,管芯混凝土内侧应变随外载呈线性增长。由于管芯混凝土具有一定的壁厚且中间嵌入钢筒,管芯混凝土内侧与外侧的受力不一致,管芯混凝土内侧在管顶和管底处受拉,两侧管腰处受压,0°和180°剖面拉应变为正值;90°和270°剖面压应变为负。加压至34 MPa,管芯混凝土内侧最大压应变为154με,受压区混凝土未发生破坏;最大拉应变为195με,接近1.5εt,管芯混凝土内侧即将出现微裂缝。从图11(b)可以看出,管芯应变规律与钢筒一致,且由于内侧管芯混凝土较钢筒有厚度,管芯混凝土内侧的受拉区应变范围与受压区应变范围绝对值接近,受力较钢筒均匀。

4.2.3 预应力钢丝应变规律 在试验管的制造过程中,预应力钢丝缠丝时已经施加0.7fsu的缠丝应力,产生对应的应变,fsu为钢丝的标准强度,大小等于1570 MPa。试验过程中钢丝应变测试初值为0,钢丝的测试数据加上缠丝时的初应变才是实际应变大小。

钢丝的缠丝应力为0.7fsu,等于1099 MPa,屈服应力为0.75fsu,等于1177.5 MPa,试验之前钢丝已经产生应变为:

试验管钢丝达到屈服时的应变(理论值)为:

式中:Es为预应力钢丝弹性模量设计值,MPa;fsg为缠丝应力,MPa;fsy为预应力钢丝抗拉屈服强度设计值,MPa。

图12 预应力钢丝各断面FBG加压过程中的应变时程曲线

图12为预应力钢丝各断面FBG在加压过程中的应变时程曲线,从图12可以看出,在整个三点法试验加载过程中,不同断面上钢丝应变不同,预应力钢丝应变随外载呈线性增长。预应力钢丝以螺旋状缠在管芯混凝土外侧,所以钢丝与管芯混凝土外侧变形协调一致。由于管水平放置,随着加载管体截面由原来的圆形变为椭圆形,在管顶与管底处钢丝释放部分预应力,图中表现为“压”应变,而管腰处钢丝随着管体变形继续张拉,为拉应变,预应力钢丝在管体受“压”区的应变绝对值略大于钢丝受拉区的应变绝对值,受拉区钢丝应变范围在250με以内,与管芯外侧混凝土吻合,钢丝仍处于弹性阶段。

4.2.4 砂浆应变规律 图13为砂浆保护层各断面FBG加压过程中的应变时程曲线。由图13可见,在整个外载试验加载过程中,砂浆应变随外载增大而增大。由于管体受外变形导致管体截面由原来的圆形变为椭圆形,而砂浆处于管体的最外侧且砂浆厚度较薄,所以砂浆基本表现为承受拉应力。从图13还可看出,不同位置的砂浆应变不同,3.25 m、3.9 m砂浆应变略大于砂浆其他位置的应变,应变基本随时间变化呈线性增长,砂浆整体应变范围在100με以内,说明砂浆处于弹性阶段。

图13 砂浆各断面FBG加压过程中的应变时程曲线

5 结论

(1)在三点法试验加载过程中,管体结构各层材料的变形与外荷载正比相关。整个外载加压过程中,管芯混凝土外侧与钢丝的变形协调一致,管芯混凝土内侧与钢筒的变形基本协调一致。管腰处管芯混凝土外侧和钢丝受拉,管腰处管芯混凝土内侧和钢筒受压,管顶和管底则与之相反,但变形协调规律一致。(2)PCCP控制外载承载力的关键在于管芯混凝土,加压至34 MPa时,钢筒外侧管芯混凝土在管底和管顶处受压,两侧管腰处受拉,管芯混凝土外侧最大压应变为424με,受压区混凝土未发生破坏;最大拉应变为215με,超过1.5εt,管芯混凝土外侧开始出现微裂缝。钢筒内侧管芯混凝土管顶和管底处受拉,两侧管腰处受压,管芯混凝土内侧最大压应变为154με,最大拉应变为195με,接近1.5εt。(3)钢筒随着压力的逐渐增加应变不断增大,管腰处受压,管底和管顶受拉,钢筒在整个加压过程中应变范围在300με以内,远远小于钢筒的屈服之前的最大弹性应变(1071με),说明钢筒处于弹性阶段。(4)预应力钢丝在加压过程中应变呈线性增长,预应力钢丝以螺旋状缠在管芯混凝土外侧,所以钢丝与管芯混凝土外侧变形协调一致。预应力钢丝在管体受“压”区释放部分预应力,相应的应变绝对值略大于管体受拉区的应变绝对值,受拉区钢丝应变范围在250με以内,与管芯外侧混凝土吻合,钢丝仍处于弹性阶段。(5)基于BOTDA原理的分布式光纤传感技术及FBG传感技术,不仅能精确地测试PCCP在极限外载作用下的受载响应规律,而且分布式光纤获得了PCCP结构表面环向应变的连续应变分布情况,能够定位并形象直观地反应被测断面的变形规律。

[1]窦铁生,程冰清,胡赫,等.预应力钢筒混凝土管结构变形规律的原型试验研究Ⅰ:内压[J].水利学报,2017,48(12):1438-1446.

[2]SL702-2015,预应力钢筒混凝土管理技术规范[S].北京:中国水利水电出版社,2015.

[3]TREMBLAY A W.Combined Load Testing of Prestressed Concrete Cylinder Pipe[C]//Pipeline Design and Instal⁃la tion.ASCE,2015.

[4]ZARGHAMEE M S,HEGER F J,DANA W R.Experimental evaluation of design methods for prestressed con⁃crete pipe[J].Journal of Transportation Engineering,1988,114(6):635-655.

[5]ENGINDENIZ M,ZARGHAMEE M S.Experimental Basis of CFRP Renewal of PCCP[C]//Pipelines 2014 Con⁃ference.ASCE,2014.

[6]ZARGHAMEE M S.Hydrostatic Pressure Testing of Prestressed Concrete Cylinder Pipe with Broken Wires[C]//Pipeline Engineering and Construction International Conference.2003.

[7]ZARGHAMEE M S,EGGERS D W,OJDROVIC R P.Finite-Element Modeling of Failure of PCCP with Broken Wires Subjected to Combined Loads[C]//Pipeline Division Specialty Conference.2002.

[8]窦铁生,胡赫,杨进新,等 .PCCP断丝数量对内压承载力的影响[J].混凝土与水泥制品,2015(7):35-37.

[9]窦铁生,燕家琪.预应力钢筒混凝土管(PCCP)的破坏模式及原因分析[J].混凝土与水泥制品,2014(1):29-33.

[10]窦铁生,王荣鲁,王东黎,等.预应力钢筒混凝土管弯矩重分布问题的探讨[J].水利学报,2011,42(1):113-119.

[11]赵晓露,窦铁生,燕家琪,等.管芯外侧带有纵向裂缝PCCP管体承载能力的试验研究[J].混凝土与水泥制品,2012(12):37-40.

[12]赵晓露,窦铁生,燕家琪,等.预应力钢筒混凝土管(PCCP)结构安全性试验研究[C]//中国水利学会水工专业委员会年会论文集.2012.

[13]李晓克.预应力混凝土压力管道受力性能与计算方法的研究[D].大连:大连理工大学,2003.

[14]熊欢.南水北调超大口径PCCP预应力分析模型与试验研究[D].北京:清华大学,2010.

[15]沈捷.超大口径PCCP结构安全性能试验与数值分析研究[D].南京:南京水利科学研究院,2010.

[16]GB/T19685-2005,预应力钢筒混凝土管[S].北京:中国标准出版社,2005.

[17]ANSI/AWWA C304,Design of Prestressed Concrete Cylinder Pipe[S].National Standards Institute,American Water Works Association,2014.