有机朗肯循环发电系统设计及实验研究

2018-03-27

(1 上海理工大学制冷及低温工程研究所 上海 200093;2 住房和城乡建设部科技与产业化发展中心 北京 100044)

近年来,随着人们对全球生态环境及能源问题的关注,各国政府和相关能源研究部门开始重视新能源的开发与利用,尤其高度重视有机朗肯循环(ORC)发电技术的研究与应用,并取得了一定的成果。美国、日本、德国及法国等发达国家已经有众多低温余热发电机组,机组容量最大已达几十兆瓦[1]。与国外相比,国内对ORC发电系统的研究起步较晚,技术相对不成熟,仍处于研究探索阶段。目前,主要从以下几个方面对ORC技术进行研究:技术经济的市场调查[2-3]、工质的选择[4-6]、最优控制策略模型[7]、准动力模型[8]及样机测试[9-10]等。

ORC在中低温热源上具有广泛的应用,如太阳能、地热能、潮汐能、生物质能、电厂废热、以及工业余热等,极大地激发了研究者的兴趣。B. R. Fu等[11]以R245fa为工质,向心透平为膨胀机,建立了一套250 kW变热源温度的有机朗肯循环发电系统,系统分析热源温度对传热性能和系统特性的影响。研究发现:蒸发温度的上升速率几乎与热源的进口温度一致;热源进口温度越高预热器的传热性能越好,可减小蒸发器面积;伴随着热源进口温度的上升,系统的净输出功与热效率也线性上升,但该装置的净输出功为243 kW,略低于设计工况(热效率为9.5%)。Miao Zheng等[12]以R123为工质,利用涡旋式膨胀机,建立低温有机朗肯循环发电系统,研究不同热源温度(140 ℃和160 ℃)的系统运行特性。研究发现:ORC系统的运行特性由工质质量流量和外部负载决定;热源温度越高,净输出功越大,但系统热效率降低(热源温度为140 ℃和160 ℃,净输出功分别为2.35 kW和3.25 kW,热效率为6.39%和5.12%)。B. Peris等[13]以R245fa为工质,利用涡旋式膨胀机,以天然气锅炉模拟热源,建立有机朗肯循环发电系统,获得最大的总电效率为12.32%(热源温度为155 ℃)。魏莉莉[14]以R142b为工质,设计了螺杆膨胀ORC实验系统,并通过实验验证了该系统的可行性,只是系统效率需进一步提高。魏新利等[15]对自主设计的ORC发电系统进行了实验研究,结果表明蒸发器的不可逆损失最大。江龙等[16]以低温热蒸气来模拟废热作为有机朗肯循环(ORC)的热源,利用涡旋膨胀机建立了以R134a为制冷剂的有机朗肯循环发电系统。通过EES(engineering equation solver)软件对ORC系统进行了数学建模,并将实验与模拟结果进行了比较。结果显示:当系统压力较低时,系统的不可逆程度较大,系统效率会有较大损失。

1 预热器;2 蒸发器;3 过热器;4 向心透平;5 冷凝器;6 储液罐;7 干燥过滤器;8 视液镜;9 制冷剂泵;10 凝结水箱;11 冷却水泵;12 发电机;13 散热水泵;14 减压阀;15 水泵;16 蒸汽调节阀;17 旁通阀;18 散热水箱;19 散热器;20 电加热;21 干燥过滤器。图1 低温余热ORC发电实验系统设计Fig.1 Design of low temperature waste heat ORC power generation system

相关学者从不同角度对ORC系统进行了分析研究,但研究与实际应用的脱节,使ORC发电技术并没有很大突破。当前的ORC系统主要是以螺杆、涡旋及大功率的透平作为膨胀机,在小功率的向心透平如50 kW以下的研究较少,且设计、制造方面主要是以空压机为原型来设计向心透平,达不到应用的要求。今后,需在理论、实验研究和实际应用之间建立好桥梁,使更多的研究对生产应用起到真正意义上的指导作用。

1 实验装置及设计

目前,对中高温余热热源(150 ℃以上)的ORC发电系统研究已较为成熟。由于中高温余热热源温度较高,实现热量的高效回收较为容易。相比于中高温热源,低温热源的温度较低,高效回收有一定的难度。目前对于低温热源ORC发电系统效率的提高仍未有较好的解决方案,实验研究也相对较少。为了更加深入的研究影响低温热源ORC发电系统性能的因素,搭建以90~150 ℃的低温工业余热为热源的ORC发电系统实验平台,以实现20 kW发电功率的输出为目标,并可实现蒸发温度在85~145 ℃、冷凝温度在35~45 ℃的变工况实验。

根据ORC的理论建模及热力分析,选取有机工质R245fa为系统循环工质,并在原有简单的理论循环系统基础上加入了预热装置和过热装置,并以锅炉蒸气模拟工业余热给系统提供热量。

实验系统设计与实验装置分别如图1和图2所示,主要部件有:蒸发器、过热器、膨胀机、冷凝器、储液罐、工质泵和预热器、干燥过滤器、电加热负载以及参数测量等辅助设备。根据系统中流体的种类可将循环分成三部分:工质侧循环、热源侧(锅炉蒸汽)循环和冷源侧(冷却水)循环。表1所示为实验仪器测量范围及误差。

图2 低温余热ORC发电系统实验装置Fig.2 Experimental device of low temperature waste heat ORC power generation system

表1 实验参数范围

1)工质侧循环。工质在蒸发器中吸收蒸气的热量蒸发为高压有机工质蒸气,经过过热器过热后进入膨胀机;高温高压的有机工质蒸气推动膨胀机叶轮做功,进而驱动发电机输出电功率;完成做功后的乏气直接进入冷凝器与冷却水换热,低温低压的液态有机工质从冷凝器中流出进入储液罐,多余的工质将储存在储液罐中,以供循环系统流量调节时备用;从储液罐出来的液体有机工质首先经过干燥过滤器,滤掉液体中杂质后再由工质泵加压送入预热器;经过预热后的工质再次进入蒸发器从而完成整个循环,并开始下一个循环。

2)热源侧(锅炉蒸汽)循环。系统热源采用锅炉提供的水蒸气,为充分利用热源的热量,高温水蒸气先分成两部分,一部分进入过热器,另一部分直接进入蒸发器,在过热器与蒸发器中放热后,两部分水蒸气再次混合,一起进入预热器继续与温度较低的工质进行换热;水蒸气经过预热器进入凝结水箱,凝结为液态水,通过回水管道再回到锅炉完成蒸汽循环。

3)冷源侧(冷却水)循环。本实验台冷却水由实验台屋顶冷却塔提供。通过冷却水泵将冷却水加压送入冷凝器与工质进行换热,吸收工质热量后,冷却水温度升高,回到冷却塔放热后再次进入冷凝器,如此不断进行循环。

2 膨胀机性能测试

在整个ORC系统中,膨胀机是实现电能输出的关键设备,其性能直接影响输出功率的多少。评价膨胀机性能的主要参数:膨胀机转速、膨胀功、发电量、发电效率等。影响膨胀机性能的主要因素是膨胀机进出口温度及压力。一般情况下,膨胀机出口压力和温度随进口压力和温度的升高而升高,且进口温度和压力越大,透平膨胀机转速越高,进出口温差、焓差越大,即做功越多。由于膨胀机入口温度由蒸发温度决定,蒸发温度加5 ℃过热度即为膨胀机入口温度,因此,蒸发温度是影响膨胀机性能的主要因素。

实验过程中,保持冷凝温度为35 ℃,通过调节膨胀机进口压力来设置不同的蒸发温度值,膨胀机进口压力在0.697~0.789 MPa变化时,对应的蒸发温度变化为76~84 ℃。随着蒸发温度的升高,膨胀机转速变化趋势如图3所示。

图3 膨胀机转速随蒸发温度变化趋势Fig.3 Variation of expander revolving speed with evaporation temperature

由图3可知,随着蒸发温度的升高,膨胀机转速逐渐增大,原因是蒸发温度的升高使膨胀机入口温度也逐渐升高。当蒸发温度从76 ℃升高到84 ℃时,膨胀机转速从7 850 r/min增至8 565 r/min,约增大了9.11%。

此外,膨胀机输出电功率是膨胀机最主要的性能参数,通过测出的膨胀机进出口焓值及工质流量即可算出膨胀机的膨胀功,发电量可直接测量。发电量与膨胀机膨胀功的比值即为膨胀机的发电效率:

(1)

式中:W为膨胀机的发电量,kW;ηelec为膨胀机发电效率;Ws为膨胀机的膨胀功,kW。

膨胀机的膨胀功、发电量及膨胀机发电效率随蒸发温度的变化如图4所示。

图4 膨胀机性能曲线Fig.4 Expander performance curve

由图4可知,膨胀机的膨胀功与发电量均随蒸发温度的升高而逐渐增大。其中,膨胀机膨胀功最小值为8.74 kW,最大值为10 kW;发电量最小为6.53 kW,最大为8.2 kW。由于透平膨胀机内部存在摩擦、进气和漏气损失等不可逆损失,因此发电量均小于膨胀功。膨胀机发电效率曲线随蒸发温度的升高也呈逐渐增大的趋势,最高发电效率为80.6%。主要是因为随蒸发温度的升高,膨胀机入口温度升高,膨胀机转速增大,使工质的热能转化为机械能的部分增多,提高了发电效率。因此,蒸发温度是影响膨胀机性能的主要因素,可适当增加膨胀机入口压力,进而提高蒸发温度,增大膨胀机转速,实现输出更大的发电功率。

3 ORC系统性能测试

对整个ORC发电系统而言,主要的性能评价指标有:循环净功、热效率、不可逆损失以及效率等。主要影响因素包括:蒸发温度、冷凝温度、过热度和过冷度。本文通过实验来讨论蒸发温度对循环净功、热效率、不可逆损失以及效率的影响。

Qe=mf(h1-h6)

(2)

式中:Qe为工质从热源侧吸收的热量,kW;mf为工质的质量流量,kg/s;h1、h6分别为工质在蒸发器进、出口的焓值,kJ/kg。

(3)

式中:η为热效率;Wnet为循环净功,kW。

(4)

(5)

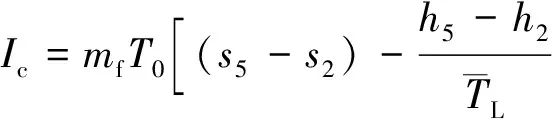

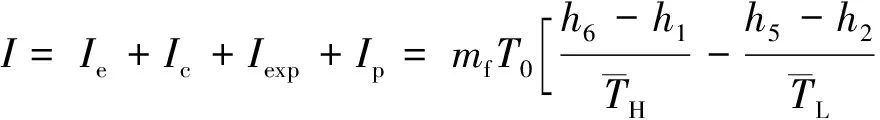

Iexp=mfT0(s2-s1)

(6)

式中:s1、s2分别为膨胀机进口和出口工质的熵,kJ/(kg·K)。

Ip=mfT0(s6-s5)

(7)

式中:s6为蒸发器进口工质的熵,kJ/(kg·K)。

(8)

(9)

式中:ηe为效率;Wnet为系统循环净功,kW。

3.1 蒸发温度对循环净功和热效率的影响

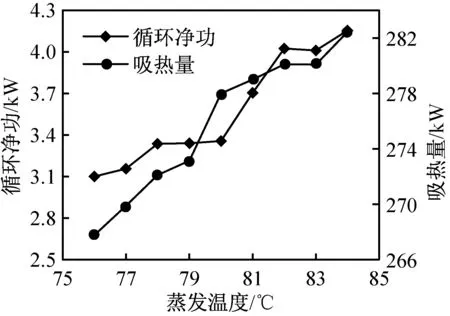

实验系统中除发电系统透平膨胀机以外,还有消耗功的设备,主要是工质泵和冷却水泵,循环净功需减去泵的功耗,可得循环净功和热效率。循环净功和吸热量及热效率随蒸发温度的变化趋势分别如图5、图6所示。

图5 循环净功与吸热量随蒸发温度的变化Fig.5 Variations of the cycle net power and heat with evaporation temperature

图6 热效率随蒸发温度的变化Fig.6 Variation of thermal efficiency with evaporation temperature

由图5可知,当R245fa蒸发温度低于85 ℃时,随着蒸发温度的升高,循环净功逐渐增大。当蒸发温度为84 ℃时,循环净功增加了31.05 kW,增加幅度为33.9%。此外,由于实验工况的蒸发温度较低,热源温度较高,窄点温差的限制不予考虑,因此吸热量随蒸发温度的升高也呈增大趋势。

由图6可知,当蒸发温度由76 ℃升高到84 ℃时,热效率也逐渐升高。通过蒸发温度为84 ℃和76 ℃时的热效率,可计算得出热效率增加了26.7%。热效率是由循环净功和热源放热量共同决定的。虽然循环净功随蒸发温度的变化趋势较为复杂,但热效率随蒸发温度是逐渐上升的。这主要因为随着蒸发温度升高,热源放热量的减小幅度比循环净功更大,以R245fa为例,当蒸发温度从90 ℃上升到120 ℃时,热源放热量减小了45%,而循环净功仅减少了26%,因此热效率仍呈增大趋势。从能量品位角度考虑,提高蒸发温度相当于提高了输入系统能量的品位,热效率也相应提高。由于当前测试工况的蒸发温度偏低,与设计值相差较大,因此热效率较低,最大值约为1.5%。如果提高蒸发温度,热效率将继续增大。

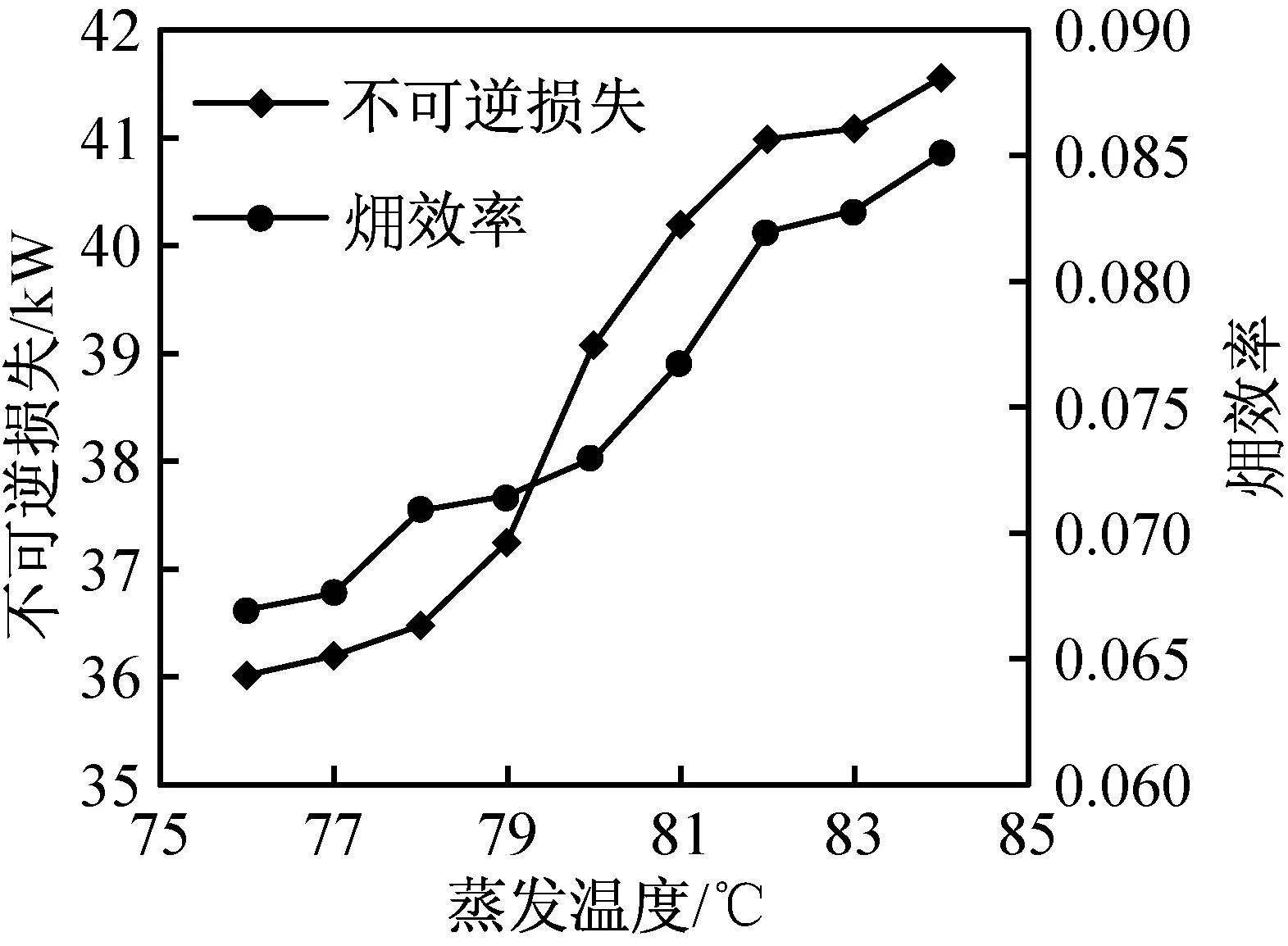

3.2 蒸发温度对不可逆损失和效率的影响

当保持热源入口温度为143 ℃,冷源入口温度为22 ℃时,不可逆损失与效率随蒸发温度的升高均呈增大趋势,如图7所示。当蒸发温度升高8 ℃(蒸发压力也升高),制冷剂流量增加,蒸发器换热量增大,不可逆损失增加了5.54 kW,增加了15.4%;效率增加了27%。说明随蒸发温度的升高,效率增加的更多,因此,升高蒸发温度可有效提高效率。

图7 不可逆损失和效率随蒸发温度的变化Fig.7 Variations of the irreversible loss and the exergy efficiency with evaporation temperature

4 结论

本文建立有机朗肯循环发电系统实验装置,当热源温度不变,蒸发温度上升时,实验研究了蒸发温度对膨胀机性能和系统性能的影响,得出以下结论:

1)在膨胀机中,膨胀机入口温度对其性能有较大影响,而膨胀机入口温度又由蒸发温度决定。当膨胀机进口压力在0.697~0.789 MPa变化时,对应的蒸发温度从76 ℃升高到84 ℃,此时膨胀机转速从7 850 r/min增大到8 565 r/min,增大约9.11%;膨胀机的理想输出功率和实际输出功率分别增大1.26 kW、1.67 kW,且由于膨胀机内部存在不可逆损失,在整个温度区间内实际输出功率均小于理想输出功率;此外,随蒸发温度的升高,膨胀机入口温度升高,膨胀机转速增大,使工质的热能转化为机械能的部分增多,膨胀机等熵效率也逐渐增大,最高等熵效率为80.6%。

2)当蒸发温度在76~84 ℃变化时,蒸发温度升高8 ℃(蒸发压力也升高),制冷剂流量增加,蒸发器换热量增大,故系统的循环净功、吸热量、热效率、不可逆损失及效率均呈增大趋势(分别增大了33.9%、26.7%、15.4%及27%)。在该温区,提高蒸发温度,可有效的提高系统的热效率与效率。

本文受上海市动力工程多相流动与传热重点实验室项目(13DZ2260900)、博士启动经费项目(1D-16-301-007)及高校教师培训培养项目(10-17-301-803)资助。(The project was supported by Shanghai Key Laboratory of Multiphase Flow and Heat Transfer of Power Engineering (No.13DZ2260900),Doctor Start Funding (No.1D-16-301-007) and University Teacher Training (No.10-17-301-803).)

[1] 王大彪, 段捷, 胡哺松, 等.有机朗肯循环发电技术发展现状[J]. 节能技术, 2015, 33(3):235-242. (WANG Dabiao, DUAN Jie, HU Busong, et al. Status of organic Rankine cycle power generation technology[J]. Energy Conservation Technology, 2015, 33(3):235-242.)

[2] QUOILIN S, BROEK M V D, DECLAYE S, et al. Techno-economic survey of organic Rankine cycle (ORC) systems[J]. Renewable & Sustainable Energy Reviews, 2013, 22:168-186.

[3] VELEZ F, SEGOVIA J J, MARTIN M C, et al. A technical, economical and market review of organic Rankine cycles for the conversion of low-grade heat for power generation[J]. Renewable & Sustainable Energy Reviews, 2012, 16(6):4175-4189.

[4] BAO Junjiang, ZHAO Li. A review of working fluid and expander selections for organic Rankine cycle[J]. Renewable & Sustainable Energy Reviews, 2013, 24:325-342.

[5] MICHELI D, PINAMONTI P, RRINI M, et al. Performance analysis and working fluid optimization of a cogenerative organic rankine cycle plant[J].Journal of Energy Resource Technology, 2013, 135(2): 021601.

[6] RAYEGAN Y, TAO Y X. A procedure to select working fluids for solar organic Rankine cycles (ORCs)[J]. Renewable Energy, 2011, 36(2):659-670.

[7] MANENTE G, TOFFOLO A, LAZZARETTO A, et al. An organic Rankine cycle off design model for the search of the optimal control strategy[J]. Energy, 2013, 58: 97-106.

[8] BAMGBOPA M O, UZGOREN E. Quasi-dynamic model for an organic Rankine cycle[J]. Energy Conversion & Management, 2013, 72: 117-124.

[9] LEE Y R, KUO C R, LIU C H, et al. Dynamic response of a 50 kW organic Rankine cycle system in association with evaporators[J]. Energies, 2014, 7(4): 2436-2448.

[10] LEE Y R, KUO C R, WANG C C. Transient response of a 50 kW organic Rankine cycle system[J]. Energy, 2012, 48(1): 532-538.

[11] FU B R, HSU S W, LEE Y R, et al. Effect of off-design heat source temperature on heat transfer characteristics and system performance of a 250-kW organic Rankine cycle system[J]. Applied Thermal Engineering, 2014, 70(1):7-12.

[12] MIAO Zheng, XU Jinliang, YANG Xufei, et al. Operation and performance of a low temperature organic Rankine cycle[J].Applied Thermal Engineering, 2015, 75:1065-1075.

[13] PERIS B, NAVARRO-ESBRI J, MOLES F, et al. Performance evaluation of an organic Rankine cycle (ORC) for power applications from low grade heat sources[J]. Applied Thermal Engineering, 2014, 75:763-769.

[14] 魏莉莉. 以R142b为工质的有机朗肯循环低温发电系统研究[J]. 低温工程, 2016(4):61-68. (WEI Lili. Experimental study of R142b in low-temperature energy conversion system based on organic Rankine cycle[J]. Cryogenics, 2016(4):61-68.)

[15] 魏新利, 李明辉, 马新灵, 等. 有机朗肯循环系统的实验研究和性能分析[J]. 郑州大学学报(工学版), 2016, 37(2): 73-76. (WEI Xinli, LI Minghui, MA Xinling, et al. Experimental investigation and performance analysis of organic Rankine cycle system[J]. Journal of Zhengzhou University (Engineering Science), 2016, 37(2): 73-76.)

[16] 江龙,GROLL E A.有机朗肯循环的发电系统的实验研究[J]. 制冷学报, 2012, 33(1): 18-21. (JIANG Long, GROLL E A. Study on organic Rankine cycle and experiment of geothermal power generation[J]. Journal of Refrigeration, 2012, 33(1): 18-21.