常温并联式脉动热管启动及运行特性的实验研究

2018-03-27

(1 安徽理工大学土木建筑学院 淮南 232001; 2 安徽省医药设计院环境所 合肥 230022)

脉动热管是一种新型热管,与传统热管相比,具有结构简单,当量传热系数大,体积小的特点[1]。根据管路形式脉动热管可以划分为开路脉动热管和回路脉动热管[2],研究表明回路型脉动热管易形成循环流动,改善传热效果。一般脉动热管都具有多弯结构,众多学者对其进行了实验研究。P. Charoensawan等[3]实验研究了水平闭环的脉动热管(HCLOHP)在正常工作状态下的传热性能。 Yang Honghai等[4]进行了闭合回路脉动热管(CLPHPs)工作极限的实验研究。S. Lips等[5]在不同内径、弯折数和工质条件下对两个全尺寸脉动热管进行了多次实验研究。Yang Honghai等[6]给出了两平板闭合回路脉动热管在热展平结构中的实验研究。隋缘等[7]分别对充液率为45%、55%、62%、70%时的水、乙醇两组分按体积比13∶1、2∶1、1∶1、1∶2、1∶13 混合而成的二元混合工质振荡热管的传热特性进行了实验研究,并与水和乙醇纯工质在相同充液率下的传热特性进行对比。刘利华等[8-9]对不同工质、充灌率、倾角、弯折数的脉动热管进行了实验研究。Li Qiming等[10-11]研究纳米流体脉动热管,分析运行中纳米流体的变化以及对传热效果的影响。

为减小工质流动过程中的阻力并改善传热,很多学者对将多弯回路热管改为多通道并联结构形式的脉动热管进行了研究。王宇等[12]对工质为丙酮和无水酒精的多通道并联回路型脉动热管进行了实验测试,结果表明与典型回路型热管相比其传热效果较好,且具有较高的传热极限。梁玉辉等[13]以超纯水为工质,测试了不同充液率和倾角对并联式脉动热管传热性能的影响,结果表明充液率和倾角对热管的传热性能影响显著,在充液率为50%时热管传热热阻最小。史维秀等[14]实验测试了倾角及冷却工况对多通路并联回路板式脉动热管传热性能的影响及启动性能,结果表明重力对热管传热性能影响较大,在垂直状态下热管较易启动,热管在60°~90°可以正常启动,该结果与P. Charoensawan等[15-16]实验结果基本一致。

本文采用恒温热水作为加热热源,测试了工质为甲醇时常温并联式脉动热管的启动性能和等温性,并分别测试了甲醇和R600a作为工质时的传热量。

1 实验系统

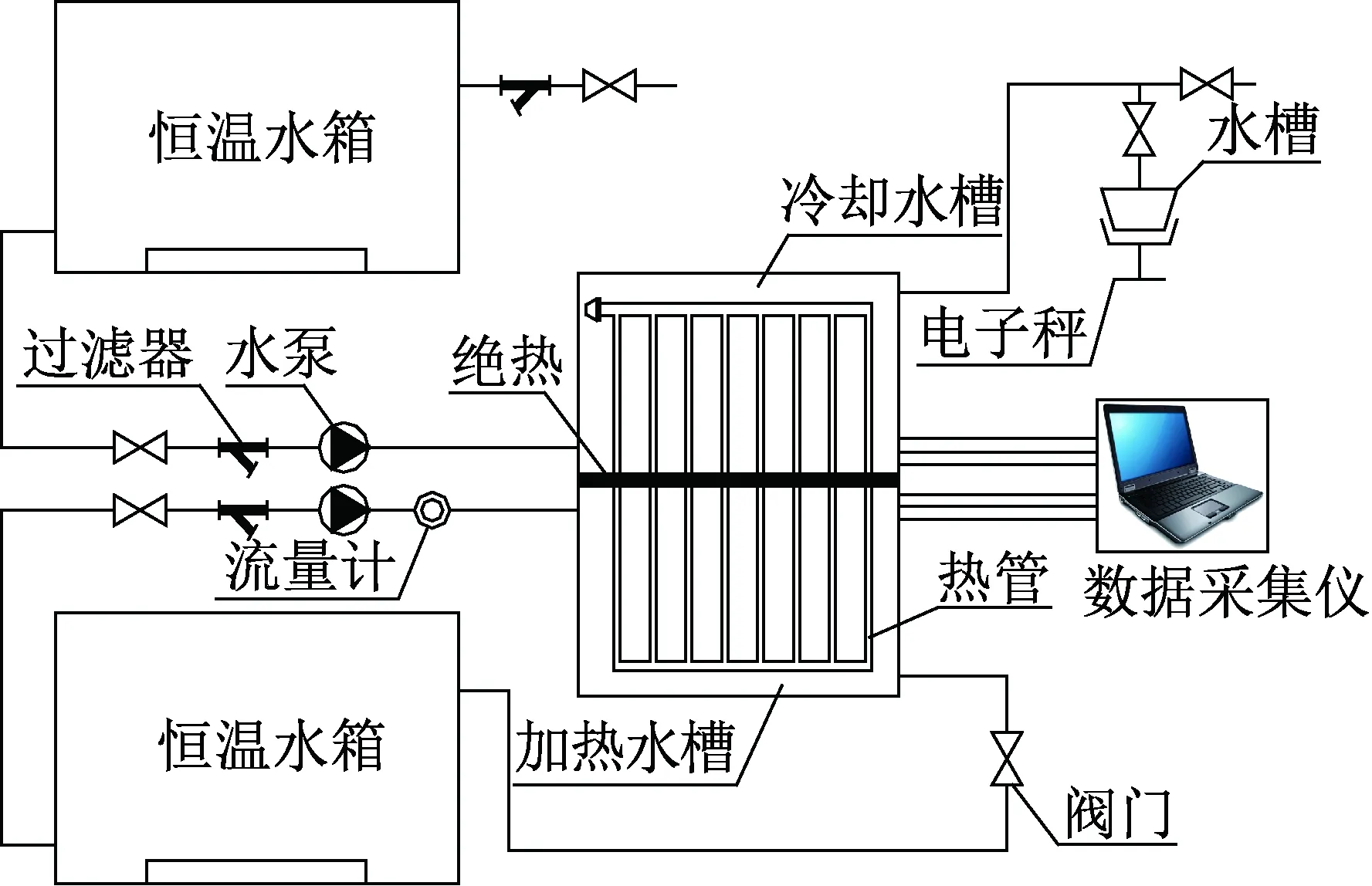

实验系统主要由热管加热系统、热管冷却系统及实验测量系统3部分组成,如图1所示。热管加热系统和热管冷却系统由恒温水箱提供加热和冷却所需的恒温水。恒温水箱采用最新设计的动态恒温控制系统,最大加热水温为75 ℃,可通过调温阀控制水温。恒温水箱提供冷却用水时,通过加入冰块降低温度。加热和冷却水槽均采用有机玻璃制作,尺寸为320 mm×320 mm×50 mm,加热水槽的顶端设有30 mm绝热保温,防止加热水槽散发的热量对热管运行造成影响。加热系统通过转子流量计和阀门控制加热热水的流量。热管冷却系统分为自然冷却和水冷却两种,其中水冷系统同时用于热量计量,采用称重法测量流量。实验测量系统由Agilent 34970A高速数据采集仪采集实验测试所需温度,每5 s读取记录一次数据。采用T型(铜-康铜)高精度热电偶,精度为0.2 ℃,在加热和冷却水槽的进出口及内部分别布置热电偶。

实验测试所用的并联式脉动热管由石英玻璃制作,可从外部观察管内的流动及换热情况。图2所示为热管结构和测点布置,热管由2根横管和8根立管构成。热管上、下两根横管的外径分别为15 mm和10 mm;立管管长500 mm,管间距为30 mm。热管内径分别为2、4、6、8 mm,热管管壁厚2 mm。热管上端设置连接口,通过三通可连接充液口和压力表。热管冷凝段共布置12个热电偶,用于测量热管的等温性。热管中间两根立管绝热段分别布置一个热电偶(测点d0、e0),用于测量热管的启动特性。测试时热管倾角为90°。在测量热管的启动特性及等温性时,热管采用甲醇作为工质。热管传热量的测量采用甲醇和R600a两种工质。为便于观察实验现象,热管的启动特性和传热量测试均采用内径为4 mm的热管。

图1 实验系统Fig.1 The experimental system

图2 热管结构和测点分布Fig.2 The heat pipe structure and measuring point distribution

2 实验内容与结果分析

2.1 热管的启动特性

热管的启动特性直接关系热管的传热性能,当热管启动较快时,可以增加热管的传热量。为研究不同冷却方式、加热和冷却温度、充液量对热管启动性能的影响,测试了不同条件下热管的启动时间,并对实验结果进行分析。热管达到某一温度,且5 min内的温度波动小于1 ℃,达到该温度所用的时间即为热管的启动时间。

2.1.1不同冷却方式对热管启动的影响

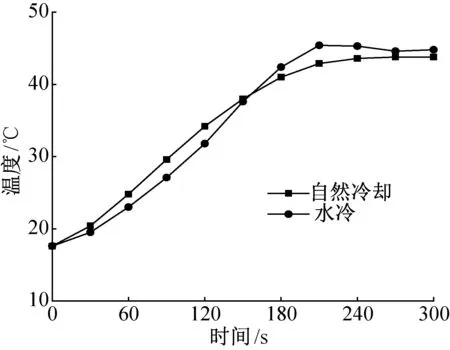

为分析不同冷却方式对热管启动性能的影响,对内径为4 mm的热管进行了实验测试。热管充液高度为8 cm,蒸发段和冷凝段的长度比为1∶1。热管蒸发段的加热热水温度为50 ℃,流量为100 L/h;冷凝段则分别采用自然冷却和水冷两种形式进行冷却,冷却温度均为18 ℃。图3为绝热段两个测点平均温度随时间的变化。

图3 不同冷却方式条件下热管的启动特性Fig.3 The starting characteristics of heat pipe under different cooling conditions

由图3可知,热管冷凝段采用水冷时启动时间约为200 s,采用自然冷却时启动时间约为230 s,采用水冷的启动时间较自然冷却减少30 s。在水冷条件下,30~200 s时间段内热管的温升较快,而此后的时间内温度平缓上升,至热管稳定工作后温度趋于定值;而在自然冷却情况下,热管在启动时间内温度呈平稳上升趋势。由于水的比热较高,水冷冷却方式强化了管壁的换热,使上升的蒸气流在冷却段管壁能更好的形成液膜并回流到加热段,使热管的启动更为迅速。

2.1.2不同加热温度和冷却温度对热管启动特性的影响

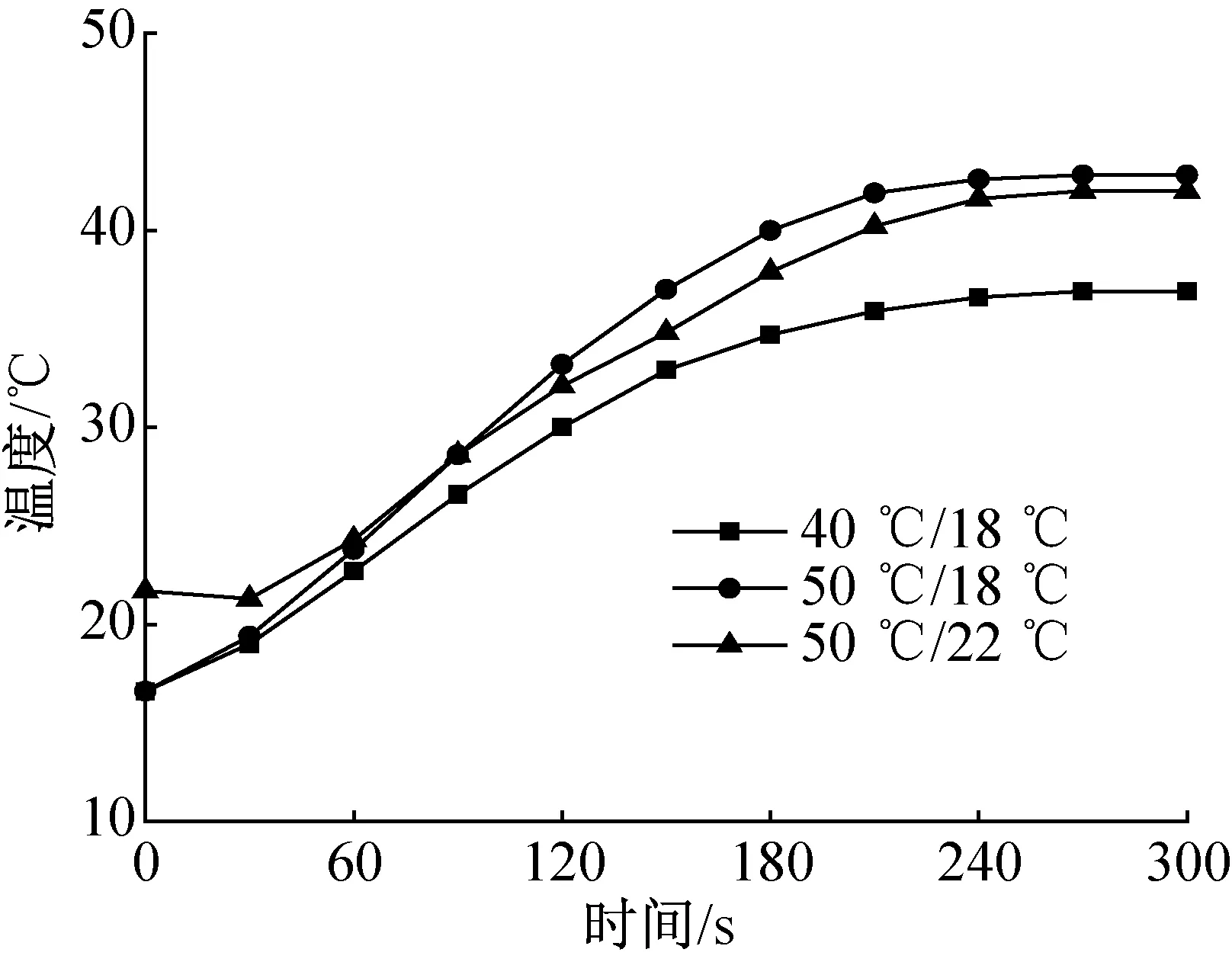

图4所示为热管蒸发段的加热温度分别为50 ℃和40 ℃,冷凝段采用温度为18 ℃的自然冷却,以及加热温度为50 ℃和冷凝段采用自然冷却为22 ℃时绝热段两个测点平均温度随时间的变化。

图4 不同加热温度和冷却温度条件下热管的启动特性Fig.4 The starting characteristic of heat pipe under different heating temperature and cooling temperature

由图4可知,冷却温度相同时,蒸发段的加热温度越高,热管启动所需的时间越短。加热温度为40 ℃时,热管启动时间为265 s,而加热温度为50 ℃时热管启动时间为230 s,这主要是由于加热段的壁面温度升高,导致热管内工质在饱和温度下有更高的过热度,沸腾传热更快,使热管能在较短的时间内启动。加热温度相同时,冷却温度的高低对热管的启动时间影响不显著,当环境温度为22 ℃时,热管绝热段温度在250 s后趋于稳定,比冷却温度为18 ℃时增加20 s,热管启动后绝热段温度略低于冷却温度为18 ℃时。当环境温度较低时,有利于蒸气在冷凝段凝结回流,从而缩短热管的启动时间。

2.1.3充液率对热管启动特性的影响

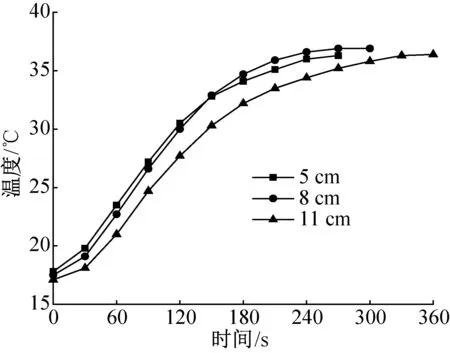

热管内工质的充液量对热管性能有极大影响,不同工质对应的最佳充液比不同,对于大部分常温工质,充液率一般在20%~40%之间(按蒸发段体积折算)。为更直观体现充液的多少,本研究采用立管充液高度进行分析,在热管充液高度分别为5、8、11 cm(约为蒸发段立管体积的20%、32%、44%)的情况下进行热管启动性测试,工质为甲醇,加热温度为40 ℃,自然冷却温度为18 ℃,测试结果如图5所示。

图5 充液量对热管启动特性的影响Fig.5 The influence of filling quantity on starting characteristics of heat pipe

由图5可知,随着充液量的增加,热管启动所需的时间逐渐增加,热管绝热段的温度逐渐降低。热管在充液高度为5 cm时启动时间较短,约为235 s;热管充液高度为8 cm的温升速度低于充液高度为5 cm的温升速度,启动时间约增加30 s;热管充液高度为11 cm时启动时间较长,约为310 s。热管启动后,充液高度为8 cm和11 cm的温度相差不多,高于充液高度为5 cm的温度。随着热管充液率的增加,管内的沸腾状况不同,导致热管启动时间逐渐增加和绝热段壁面温度降低。

2.2 热管的等温性

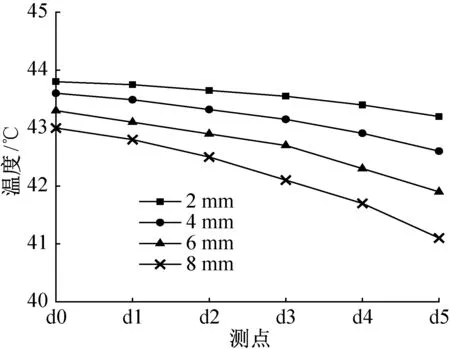

为分析不同管径热管的均温性,在热管充液高度为8 cm,加热温度为50 ℃,自然冷却温度为18 ℃,工质为甲醇的情况下,进行等温性测试,记录不同管径热管稳定运行后20 min内各测点的壁温均值。

图6所示为不同管径热管同一立管不同高度处的温度分布。由图6可知,随着热管高度的增加,不同管径热管的温度均逐渐降低且温度梯度逐渐增加。随着热管管径的增加,热管沿纵向温度的下降幅度增大,壁面温度分布的均匀性降低。4种管径热管中,2 mm管径热管的纵向温差最大为0.61 ℃,8 mm管径热管的纵向温差最大为1.89 ℃。因热管管径较小时,热管内存在脉动现象,管内蒸气速度较大,可以破坏壁面处的液膜,并且使热量更容易传递到热管顶端。随着热管管径的增加,管内脉动现象逐渐减弱甚至消失,热管内蒸气速度降低,热量向上传递能力减弱。

图6 不同管径热管的纵向温度分布Fig.6 The longitudinal temperature distribution of different diameter heat pipe

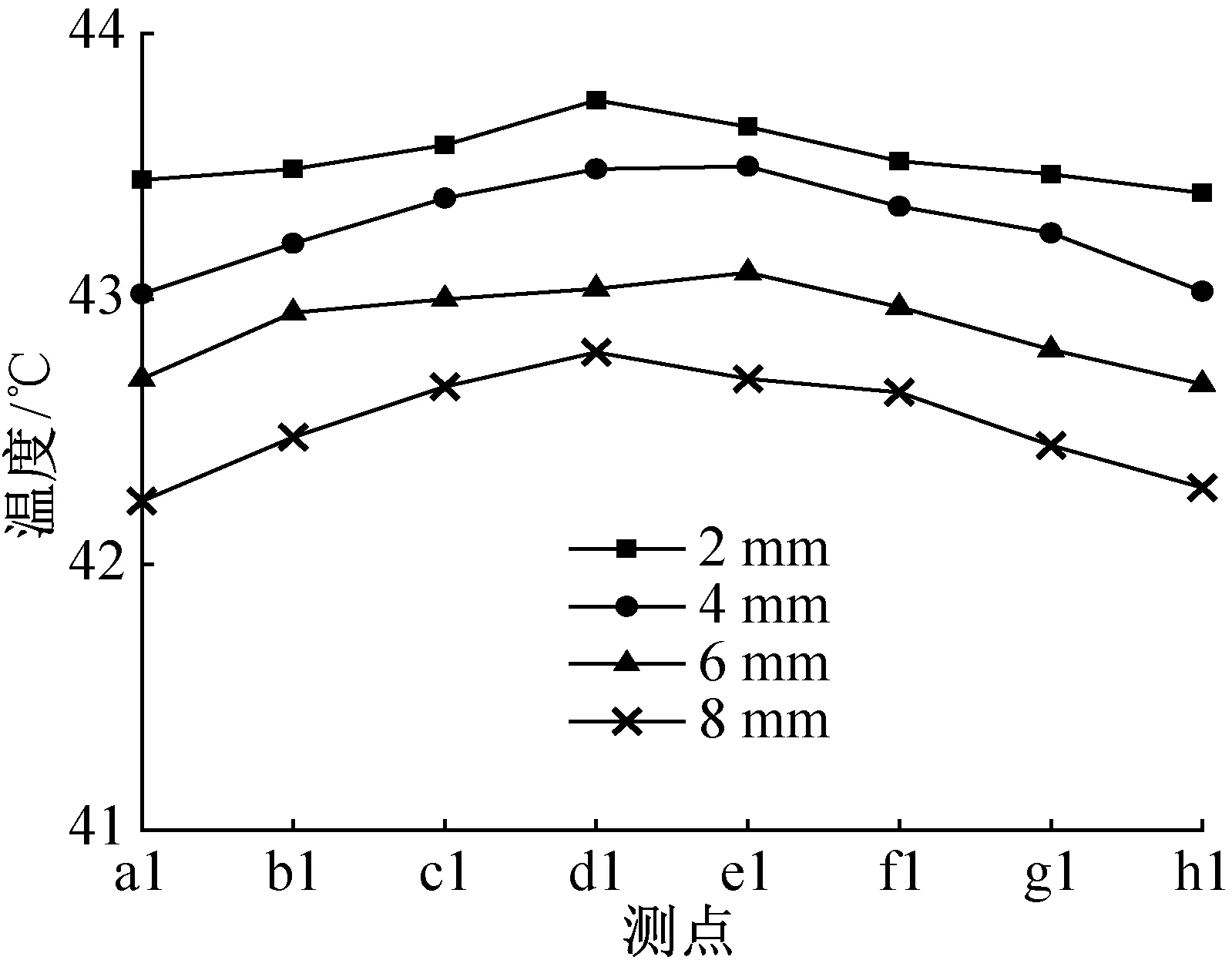

图7所示为不同管径热管上不同立管相同高度处的等温性。由图7可知,热管上不同立管具有良好的等温性。不同管径热管在靠近热管外侧的立管壁面温度均相对较低,靠近中心处立管的温度均相对较高。因底部横管的存在,在横管产生气泡后更易沿中心处的横管上升到热管顶端。随着热管管径的增加,不同立管的等温性逐渐下降,其中2 mm管径热管的最大温差为0.35 ℃,8 mm管径热管的最大温差为0.56 ℃。

结合图6和图7可以看出,并联式脉动热管在纵向和横向均具有良好的等温性,且均随着热管管径的增大等温性逐渐降低。

图7 不同管径热管的横向温度分布Fig.7 The transverse temperature distribution of different diameter heat pipe

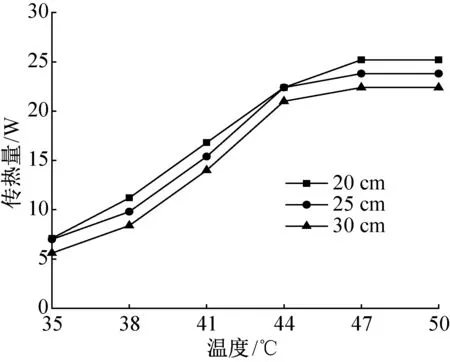

2.3 热管的传热量

热管的传热量测试采用两种饱和温度的不同工质,甲醇和R600a。热管充液高度为6 cm,管内初始压力分别为0.02 MPa和0.25 MPa(对应工质的饱和温度分别为30 ℃和14 ℃)。由于饱和温度不同,热管工质为甲醇时的加热温度为35~50 ℃,而工质为R600a时的加热温度为25~40 ℃,测试温度区间均为3 ℃。将冷却水槽封闭并进行保温处理。对热管加热段长度分别为30、25、20 cm进行测试,待热管运行稳定一段时间后,测试冷却水进出口水温和流量,根据进出口温差的平均值和流量计算得到热管的传热量。图8所示为甲醇作为工质时,根据测试数据计算出的热管传热量。可以看出,随着温度的升高,热管传热量总体呈上升趋势。当加热温度低于40 ℃时,传热量较低,此时蒸发段内以自然对流换热为主,工质沸腾量较小。当加热温度大于40 ℃,随着壁面过热度的增大,传热量有了较大幅度的提升,此时管内工质由自然对流转为泡态沸腾甚至更为剧烈的核态沸腾。当加热温度达到47 ℃时,随着加热温度的继续升高,传热量基本不再增加。在测试的蒸发段长度范围内,随着蒸发段长度的增加热管传热量逐渐下降。

图9所示为热管工质为R600a时的传热量随加热温度的变化。由图9可知,热管工质为R600a时传热量变化呈现出与工质为甲醇时不同的变化规律。随着加热温度的升高,热管传热量逐渐增加,在加热温度达到30 ℃后随着加热温度的进一步增大,热管传热量逐渐减小。因热管在初始压力0.25 MPa下的饱和温度为14 ℃,在25 ℃的加热温度下热管蒸发段已具有较大的过热度。随着加热温度的继续升高,过热度逐渐增大,传热量上升较快,当加热温度达到 31 ℃时传热量达到最大值。随着加热温度的再次升高,过热度进一步增大,导致蒸气温度过高,上升速度过快,冷凝段的下降液膜被撕裂,转变为溪流,造成冷凝段无法持续有效的回流,蒸发段出现干涸导致热管的传热性能下降,此时Nusselt的层流膜状凝结理论已不再适用,导致热管内出现传热量回落的现象。

图8 不同工况下工质为甲醇的热管传热量Fig.8 The heat transfer of the heat pipe with methanol as refrigerant under different conditions

图9 不同工况下工质为R600a的热管传热量Fig.9 The heat transfer of the heat pipe with R600a as refrigerant under different conditions

从图8和图9可以看出,过热度相同条件下,R600a的传热量大于甲醇,因R600a具有较高的汽化潜热。测试范围内,随着热管加热长度的减小,热管的传热量呈上升趋势。在热管工质为R600a时,随着蒸发段长度的减小,在过热沸腾的工况下传热有所改善,缓解了过热度过大的影响。因随着热管蒸发段长度的减少,蒸发段液膜长度降低,液膜能更好的回流到蒸发段,使换热得到强化。

3 结论

本文测试了甲醇作为工质时不同冷却方式、加热和冷却工况、充液率对热管启动性能的影响以及热管的等温性。在热管工质分别为甲醇和R600a时测试了热管在不同加热温度和加热长度时的传热量,并确定热管的最优工况,为热管的设计和选用提供依据。主要结论如下:

1)冷凝段采用水冷时热管的启动性能优于采用自然冷却;较高的加热温度和较低的冷却温度有利于热管启动;随着充液量的增加,热管的启动时间增加,壁面温度降低。

2)并联脉动式热管在纵向和横向均具有良好的等温性,就本研究而言,随着管径的增加(2、4、6、8 mm),纵向最大温差由0.61 ℃增至1.89 ℃,横向最大温差由0.35 ℃增至0.56 ℃,热管纵向和横向的等温性均随着热管管径的增大而逐渐降低。

3)测试条件下,甲醇作为工质时随着加热温度的升高,热管传热量逐渐增加后趋于平缓,加热温度为47 ℃时传热量最大。工质为R600a时,随着加热温度的升高,传热量逐渐增加,当过热度过高时会导致热管传热量下降,加热温度达到31 ℃时传热量最大。随着加热长度的减小(30、25、20 cm),热管的传热量呈上升趋势,因此,减小蒸发段长度可缓解过热度过高造成的不利影响。

本文受安徽省高校自然科学研究重大项目(KJ2015ZD20)和国家安全监管总局安全生产重大事故防治关键技术科技项目(anhui-0003-2016AQ)资助。(The project was supported by the Major Program University Science Research Project of Anhui Province(No.KJ2015ZD20) and the Key Technologies of Safety Accident Prevention and Control with State Administration of Work Safety Supervision (No.anhui-0003-2016AQ).)

[1] 唐鑫, 张华, 沙丽丽, 等. 脉动热管实验与理论研究进展[J]. 制冷学报, 2013, 34(1): 1-9. (TANG Xin, ZHANG Hua, SHA Lili, et al. Development of experimental and theoretical study on pulsating heat pipe[J]. Journal of Refrigeration, 2013, 34(1): 1-9.)

[2] 牛志愿, 张伟. 脉动热管应用技术研究进展[J]. 节能技术, 2014, 32(1): 22-27. (NIU Zhiyuan, ZHANG Wei. Advances in the application technology of pulsating heat pipe[J]. Energy Conservation Technology, 2014, 32(1): 22-27.)

[3] CHAROENSAWAN P, TERDTOON P. Thermal performance of horizontal closed-loop oscillating heat pipes[J]. Applied Thermal Engineering, 2008, 28(5/6): 460-466.

[4] YANG Honghai, KHANDEKAR S, GROLL M. Operational limit of closed loop pulsating heat pipes[J]. Applied Thermal Engineering, 2008, 28(1): 49-59.

[5] LIPS S, BENSALEM A, BERTIN Y, et al. Experimental evidences of distinct heat transfer regimes in pulsating heat pipes (PHP)[J]. Applied Thermal Engineering, 2010, 30(8/9): 900-907.

[6] YANG Honghai, KHANDEKAR S, GROLL M. Performance characteristics of pulsating heat pipes as integral thermal spreaders[J]. International Journal of Thermal Sciences, 2009, 48(4): 815-824.

[7] 隋缘, 崔晓钰, 韩华, 等. 水-乙醇混合工质振荡热管的传热特性研究[J]. 制冷学报, 2014, 35(3), 50-57. (SUI Yuan, CUI Xiaoyu, HAN Hua, et al. Experimental study on thermal performance of pulsating heat pipe with aqueous ethanol fluids[J]. Journal of Refrigeration, 2014, 35(3), 50-57.)

[8] 刘利华.闭式环路型自激振荡热管的实验研究进展[J].制冷学报, 2008, 29(1):1-7.(LIU Lihua. Experimental study on close loop self-oscillating heat pipe:A state-of-the-art review[J]. Journal of Refrigeration, 2008, 29(1):1-7.)

[9] 刘利华, 张光玉, 姜守忠, 等. 定壁温闭式环路型自激振荡热管传热性能的实验研究[J]. 流体机械, 2008, 36(4): 58-62. (LIU Lihua, ZHANG Guangyu, JIANG Shouzhong, et al. Experiment investigation on heat transfer of close loop self-oscillating heat pipe at constant temperature condition[J]. Fluid Machinery, 2008, 36(4): 58-62.

[10] LI Qiming, JIANG Zou, ZHEN Yang, et al. Visualization of two-phase flows in nanofluid oscillating heat pipes[J]. Journal of Heat Transfer, 2011, 133(5):746-758.

[11] BHUMAKIETKUMJOHN N, RITTIDECH S. Internal flow patterns on heat transfer characteristics of a closed-loop oscillating heat-pipe with check valves using ethanol and a silver nano-ethanol mixture[J]. Experimental Thermal and Fluid Science, 2010, 34(8):1000-1007.

[12] 王宇, 李惟毅.多通道并联回路型脉动热管运行特性的试验研究[J].动力工程学报, 2011, 31(4):273-278.(WANG Yu, LI Weiyi. Operation performance of a closed loop pulsating heat pipe with parallel channels[J]. Journal of Power Engineering, 2011, 31(4):273-278.)

[13] 梁玉辉, 李惟毅, 史维秀.倾角及充液率对并联式脉动热管传热性能的影响[J].化工学报, 2011, 62(Suppl.2):46-51. (LIANG Yuhui, LI Weiyi, SHI Weixiu. Effect of inclination angle and liquid ratio inclination on heat transfer characteristics of parallel type pulsating heat pipe[J]. CIESC Journal, 2011, 62(Suppl.2):46-51.)

[14] 史维秀, 李惟毅, 潘利多.多通路并联回路板式脉动热管可视化及启动性能试验研究[J].机械工程学报, 2014, 50(4):155-161. (SHI Weixiu, LI Weiyi, PAN Liduo. Experiment study on visualization and start-up performance of closed loop plate pulsating heat pipe with parallel channels[J]. Journal of Mechanical Engineering, 2014, 50(4):155-161.)

[15] CHAROENSAWAN P, KHANDEKARB S, GROLLB M, et al. Closed loop pulsating heat pipes: Part A: parametric experimental investigations[J]. Applied Thermal Engineering, 2003, 23(16):2009-2020.

[16] 马永锡,张红.低于临界通道弯数振荡热管的传热特性[J].北京化工大学学报,2005, 32(4):87-90. (MA Yongxi, ZHANG Hong. Heat transfer characteristic of oscillating heat pipes with under-critical turns[J]. Journal of Beijing University of Chemical Technology, 2005, 32(4):87-90.)