内蒙古银铅锌矿选矿试验研究

2018-03-26刘书杰王中明

谭 欣,刘书杰,王中明,赵 杰

(1.北京科技大学土木与资源工程学院,北京 100083;2.矿物加工科学与技术国家重点实验室 北京矿冶科技集团有限公司,北京 102628)

银是国民经济发展的重要基础原材料和现代高新技术发展的关键支撑材料,广泛应用于国民生产各个领域[1-2]。铅、锌是人类较早从铅锌矿石中提炼出来的金属之一,广泛应用于电气、机械、军事、冶金、化学、轻工和医药业等领域[3]。硫化铅锌矿中锌矿物所占比例通常较铅矿物更大,而方铅矿的可浮性较闪锌矿的更好。因此,“抑多浮少”的浮选原理和它们的可浮性差异,决定了硫化铅锌矿浮选分离的主要原则为“抑锌浮铅”。矿石中伴生的金、银大多富集在铅精矿中,并在后续冶炼中得到回收。硫化铅锌矿浮选常用的工艺流程有铅锌依次优先浮选、混合浮选再分离、等可浮分离、异步混合浮选及原生电位调控或电化学控制浮选工艺[4-5]。影响硫化铅锌矿浮选工艺流程选择的最主要因素是有用矿物的嵌布特征,有价成分的种类、含量及价值。因此,硫化铅锌矿浮选工艺流程的确定要综合矿石性质、选矿指标要求和浮选试验效果等因素。原生电位调控浮选工艺是利用硫化矿磨矿-浮选体系中固有电化学(氧化-还原)行为引起的电位变化,通过调节传统浮选操作因素达到电位调控并改善浮选过程的工艺行为。该工艺具有流程简单、药剂用量少、分选指标高、对不同类型铅锌硫化矿适应性强、稳定性好、环境污染少等特点。姚国成等[6]将原生电位调控浮选技术应用在高原地区某硫化铅锌矿的选矿实践中,铅、锌回收率分别提高了1.15个百分点和2.26个百分点。但由于工业上难以有效控制矿浆电位,因而目前工业应用较少。姜美光等[7]对某铅品位0.52%、锌品位2.76%的低品位硫化铅锌矿石进行了混合浮选和优先浮选的对比试验,结果表明:采用混合浮选流程,无硫酸铜活化时,锌回收率不高,而采用硫酸铜活化可提高锌回收率但不利于铅锌分离;采用铅、锌顺序优先浮选流程可获得铅品位61.38%、含锌1.99%、铅回收率90.89%的铅精矿和锌品位57.68%、含铅0.69%、锌回收率90.49%的锌精矿。内蒙古某铅锌矿属于铅锌铜铁多金属矿,含大量次生硫化矿物及部分氧化矿物,因矿石在开采、运输、磨矿过程中闪锌矿被游离的Cu2+活化,使铅、锌浮选精矿互含严重,铅、锌精矿品位和回收率指标均很低。以优先浮选流程处理该矿石时,尽管以硫化钠、硫酸锌和亚硫酸钠为组合抑制剂优先选铅,铅精矿中锌含量仍高达20%,而采用铅锌混浮再分离流程选铅、锌,最终获得铅品位为61.43%、含锌7.07%、铅回收率为88.80%的铅精矿和锌品位为46.08%、含铅1.97%、锌回收率为62.86%的锌精矿,铅、锌回收率均提高40个百分点以上[8]。黄沙坪铅锌矿先后采用过部分混浮、全浮流程[9],浮选指标均不理想,而采用等可浮流程选铅,然后对铅等可浮尾矿进行锌浮选,既获得了较好选矿指标,又简化了药剂制度。凡口铅锌矿为复杂高铅锌铁硫化矿石,有用矿物呈中细粒不均匀嵌布,分选困难[10],经过不断地研究和完善,最终确立了易浮快浮+难选慢浮的流程思路,按矿物解离度、可浮性难易进行铅锌快速浮选,得到高品质的铅精矿和锌精矿,难分离的铅锌中矿合并细磨再选获得铅锌混合精矿,铅锌尾矿浮选得硫精矿。本文针对内蒙古某银铅锌矿为试样进行浮选分离试验研究,该试样中除主要含有自然银、黄铜矿、方铅矿和闪锌矿外,还伴生有蓝辉铜矿、铜蓝、黝铜矿、硫铜银矿、硫锑铜银矿、硫砷铜银矿以及少量的黄铁矿、毒砂等硫化矿物。本文主要综合回收银、铅和锌,为矿山开发利用该类资源提供科学依据。

1 试样及研究方案

1.1 矿石性质

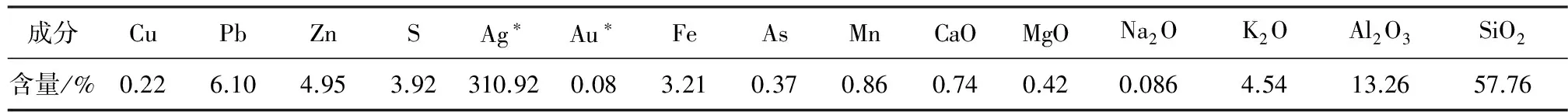

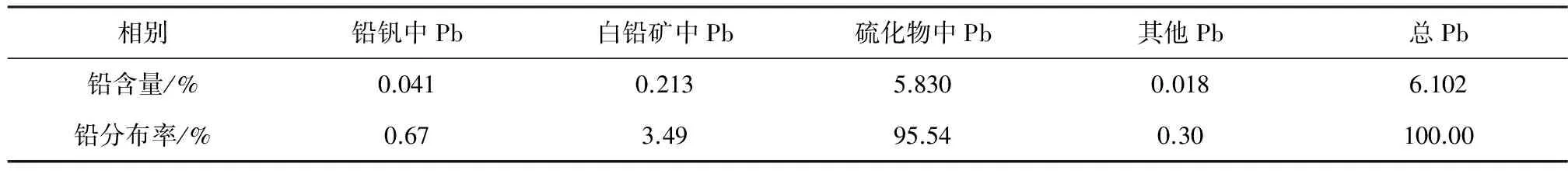

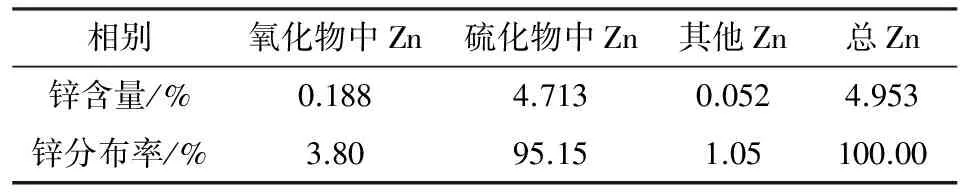

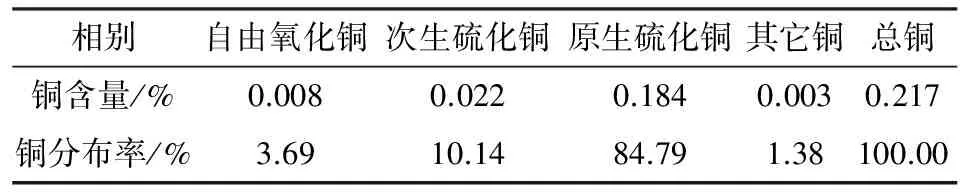

试验原料为内蒙古某含银铅锌矿石。试样中可回收的有价金属主要为银、铜、铅、锌,需回收的有价矿物主要为自然银、黄铜矿、蓝辉铜矿、铜蓝、黝铜矿、硫铜银矿、硫锑铜银矿、硫砷铜银矿、方铅矿、闪锌矿等。脉石矿物主要为石英、云母、长石,其次为石榴子石、磷灰石、菱铁矿、菱锰矿、毒砂、黄铁矿等。矿石中银大多分布在黝铜矿、硫铜银矿、硫锑铜银矿、硫砷铜银矿等银的硫盐矿物中,其次在方铅矿和自然银中。铅主要以硫化物形式存在,占有率为95.54%。锌主要以硫化物形式存在,占有率为95.15%。此外,矿石中还含有少量的铜,且主要以硫化铜形式存在,其中原生硫化铜中的铜占总铜的84.79%,次生硫化铜中铜占10.14%。试样的主要元素化学分析见表1,银、铅、锌、铜的化学物相分析结果见表2~5。

表1 试样的主要元素化学分析结果

注:Ag*、Au*单位为g/t。

表2 矿石中银的化学物相分析结果

表3 矿石中铅的化学物相分析结果

表4 矿石中锌的化学物相分析结果

表5 矿石中铜的化学物相分析结果

矿石中自然银与黝铜矿共生关系最为密切,其次是与闪锌矿、硫铜银矿和方铅矿紧密共生;硫铜银矿常与方铅矿、黄铜矿、硫锑铜银矿、银黝铜矿、硫砷铜银矿以及闪锌矿共生;硫锑铜银矿常与方铅矿、银黝铜矿组成共生边界较为复杂的矿物集合体,偶尔在硫锑铜银矿边部嵌布有白铅矿。嵌布粒度主要分布在0.01~0.2 mm之间。

方铅矿除呈中粗粒不规则状独立嵌布在脉石矿物中外,常与闪锌矿、黄铜矿、黝铜矿、黄铁矿、毒砂之间紧密共生,偶尔可见少部分细粒方铅矿独立嵌布在脉石矿物中。粒度多分布在0.03~0.4 mm之间,最大粒度可达15 mm。

矿石中闪锌矿的嵌布粒度不均匀,中粗粒闪锌矿较为常见且呈不规则状嵌布在脉石矿物中;也常与方铅矿、黄铜矿、黝铜矿紧密共生,常与中粗粒黝铜矿呈简单的共边结构一同嵌布在脉石矿物中,偶尔可见细粒闪锌矿与硫锑铜银矿、银黝铜矿等矿物共生;也常与毒砂共生,偶尔在中粗粒闪锌矿中见有细粒的毒砂包裹体。粒度较粗,多数粒度分布在0.05 mm以上,最大粒度达20 mm以上。

矿石中黄铜矿主要与方铅矿、闪锌矿、黝铜矿及毒砂共生,极少与黄铁矿共生,偶尔可见粗粒黄铜矿独立嵌布在脉石矿物中。中粗粒黄铜矿常常包裹细粒的黝铜矿(含银)、方铅矿、铜蓝以及脉石矿物与中等粒度、粗粒闪锌矿及方铅矿共生,部分呈不规则状与细粒毒砂紧密共生。细粒黄铜矿以包裹体的形式嵌布在闪锌矿中或呈不规则状沿闪锌矿与方铅矿粒间嵌布。粒度主要分布在0.02~0.3 mm之间,最大粒度0.4 mm。

矿石中毒砂主要是呈自形、半自形晶独立嵌布在脉石矿物中,其次是与闪锌矿共生,少量与黄铜矿、方铅矿共生。粒度主要分布在0.01~0.2 mm之间。

矿石中黄铁矿主要是呈半自形晶独立嵌布在脉石矿物中,与闪锌矿、方铅矿及黄铜矿间的共生关系简单。粒度主要分布在0.02~0.2 mm之间。

1.2 试验方案

试样为含有少量铜的铅锌硫化矿石,就铜、铅、锌硫化矿物而言,可供选择的浮选分离方案主要有:①铜、铅、锌依次优先浮选[11];②铜铅混浮再分离-锌浮选[12-14];③铜铅锌全混合浮选-铜与铅锌分离[15]。根据本研究试样的性质,对于这种铜含量较低而铅锌品位较高的硫化矿的分离,试验采用铜铅混浮再分离-锌浮选的分离工艺。

1.3 试验方法与设备

试验采用XMQ-240×90锥形球磨机进行磨矿,采用XFD系列单槽浮选机和XFG系列挂槽浮选机进行浮选,容积分别为1.5 L和0.75 L。试验用水为北京自来水,试验所用浮选药剂石灰、水玻璃、硫酸锌、亚硫酸钠、硫酸铜、BK306、BK906、BK-201均为工业纯,其中BK306、BK906和BK-201为北京矿冶研究总院研发,BK306为硫化铜矿物的选择性捕收剂,BK906在弱碱性下对铜、铅等硫化矿物有良好的选择性捕收作用,而对黄铁矿和毒砂的捕收力较弱。水玻璃、硫酸铜和BK906配成1%的溶液加入,油类药品BK306和BK-201、固体调整剂石灰、硫酸锌和亚硫酸钠直接加入。

2 试验结果与讨论

在前期探索试验的基础上,确定采用BK306和BK906作为铜铅混选的捕收剂,BK906作为锌浮选的捕收剂,硫酸锌和亚硫酸钠组合作为锌的抑制剂,石灰作为黄铁矿和毒砂的浮选抑制剂,硫酸铜作为锌的活化剂,采用铜铅混浮再分离-锌浮选的原则流程进行铅锌分离试验,并进行了一系列的条件试验。

2.1 磨矿细度试验

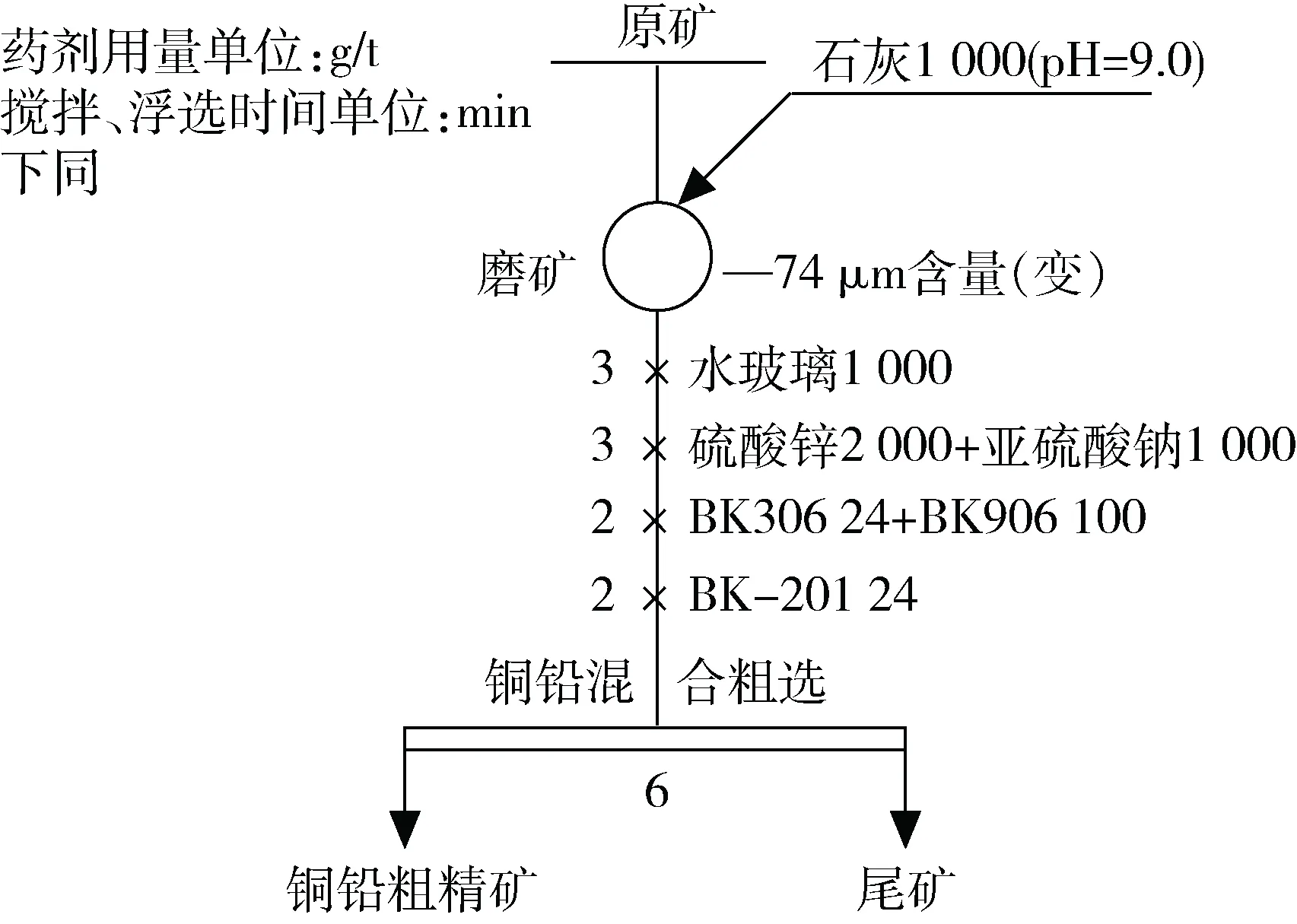

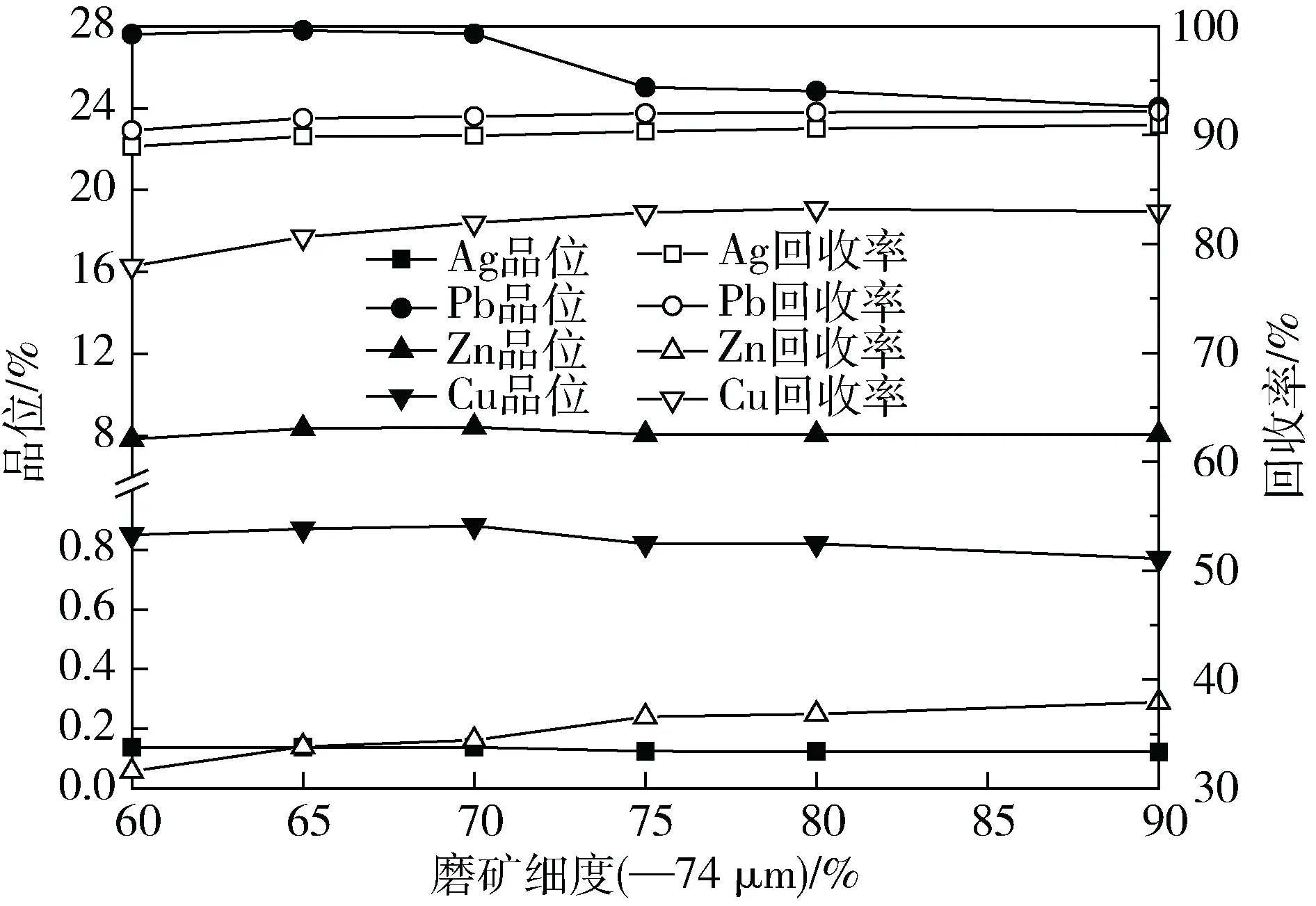

银、铜、铅、锌矿物单体解离是提高选矿指标的基本条件,而磨矿的目的在于使它们充分单体解离,为此进行了磨矿细度试验,磨矿细度条件试样流程如图1所示,试验结果如图2所示。由图2可见,在磨矿细度(-74 μm)小于70%时,随着磨矿细度的增加铜铅粗精矿中银、铜、铅和锌的回收率均缓慢提高,银、铜、铅和锌品位基本不变;当磨矿细度大于70%以后,银、铜和铅的回收率均变化不大,银、铜和铅品位呈下降趋势,而锌的回收率继续提高,锌品位变化不大。说明对于本矿石粗磨即可获得较好的铜铅浮选指标。综合考虑,铜铅混合粗选磨矿细度以-74 μm占65%为宜。

图1 磨矿细度试验流程

图2 磨矿细度对铜铅浮选指标的影响

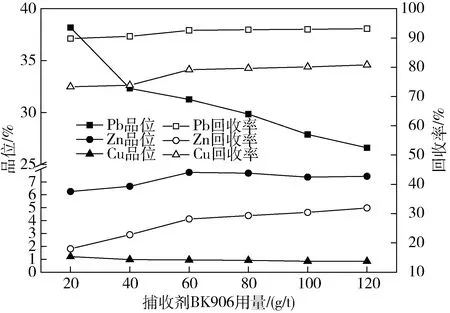

图3 BK906对铜铅浮选指标的影响

2.2 铜铅混合粗选条件试验

2.2.1 捕收剂用量试验

按照如图1所示流程改变铜铅混浮捕收剂BK906用量进行对比试验。试验结果如图3所示。从图3可知,在捕收剂BK906用量小于60 g/t时,随着BK906用量的增加铜铅粗精矿中铜和铅的回收率、锌品位和回收率均逐渐提高,而铜、铅品位则逐渐降低;当BK906用量大于60 g/t以后,铜、铅、锌的回收率和锌品位均变化不大,而铜、铅品位继续降低。综合考虑,铜铅混合粗选捕收剂BK906用量以60 g/t为宜。

2.2.2 抑制剂用量试验

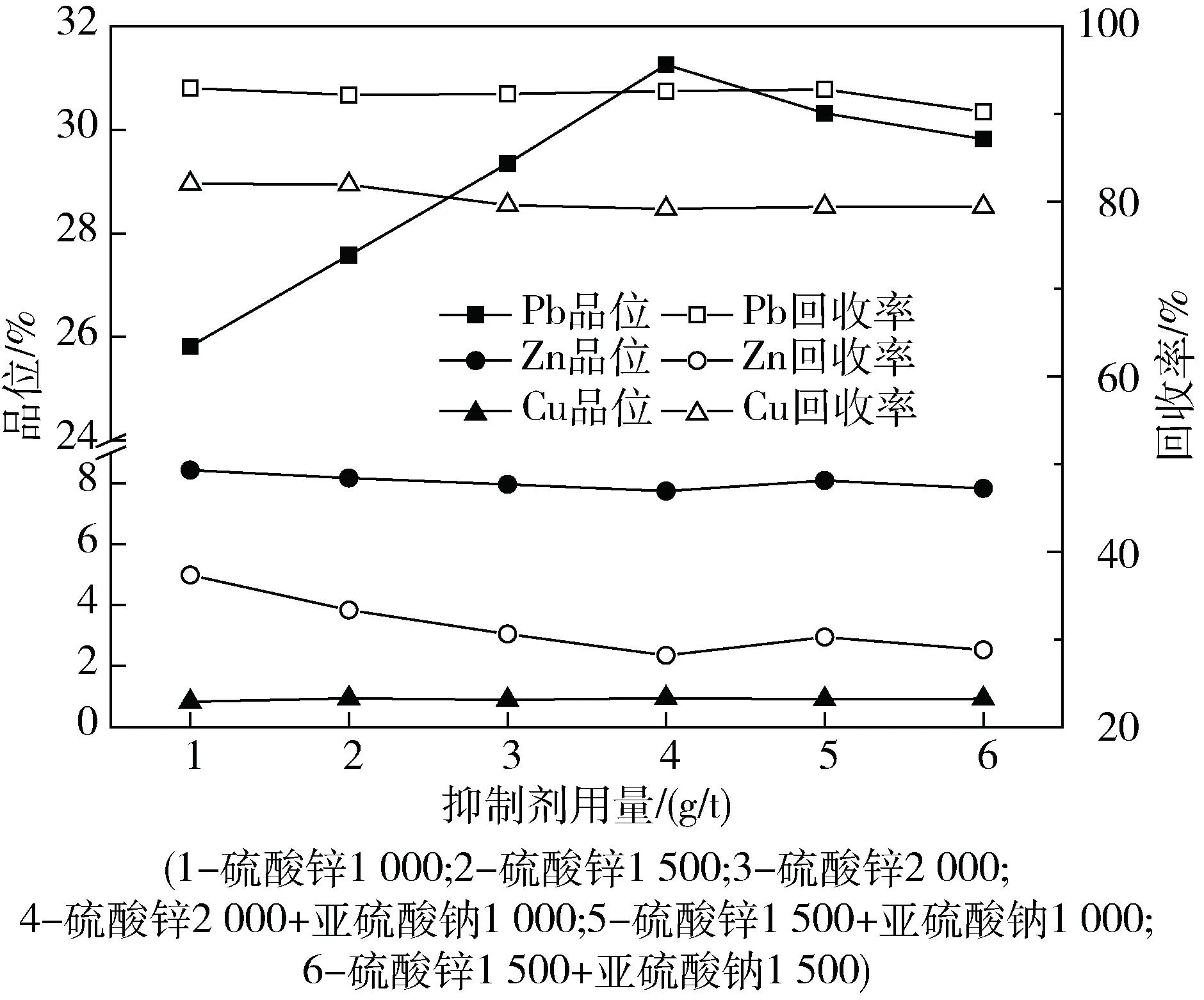

按图1流程,改变锌抑制剂硫酸锌和亚硫酸钠用量进行对比试验,试验结果见图4。从图4可知,与单独使用硫酸锌相比,以硫酸锌与亚硫酸钠2∶1组合(硫酸锌用量为2 000 g/t,亚硫酸钠用量为1 000 g/t)的抑锌效果更佳,此时铜铅粗精矿铅品位为31.26%、回收率为92.59%,铜品位为0.95%、回收率为79.16%,锌含量为7.74%、回收率仅为28.17%。

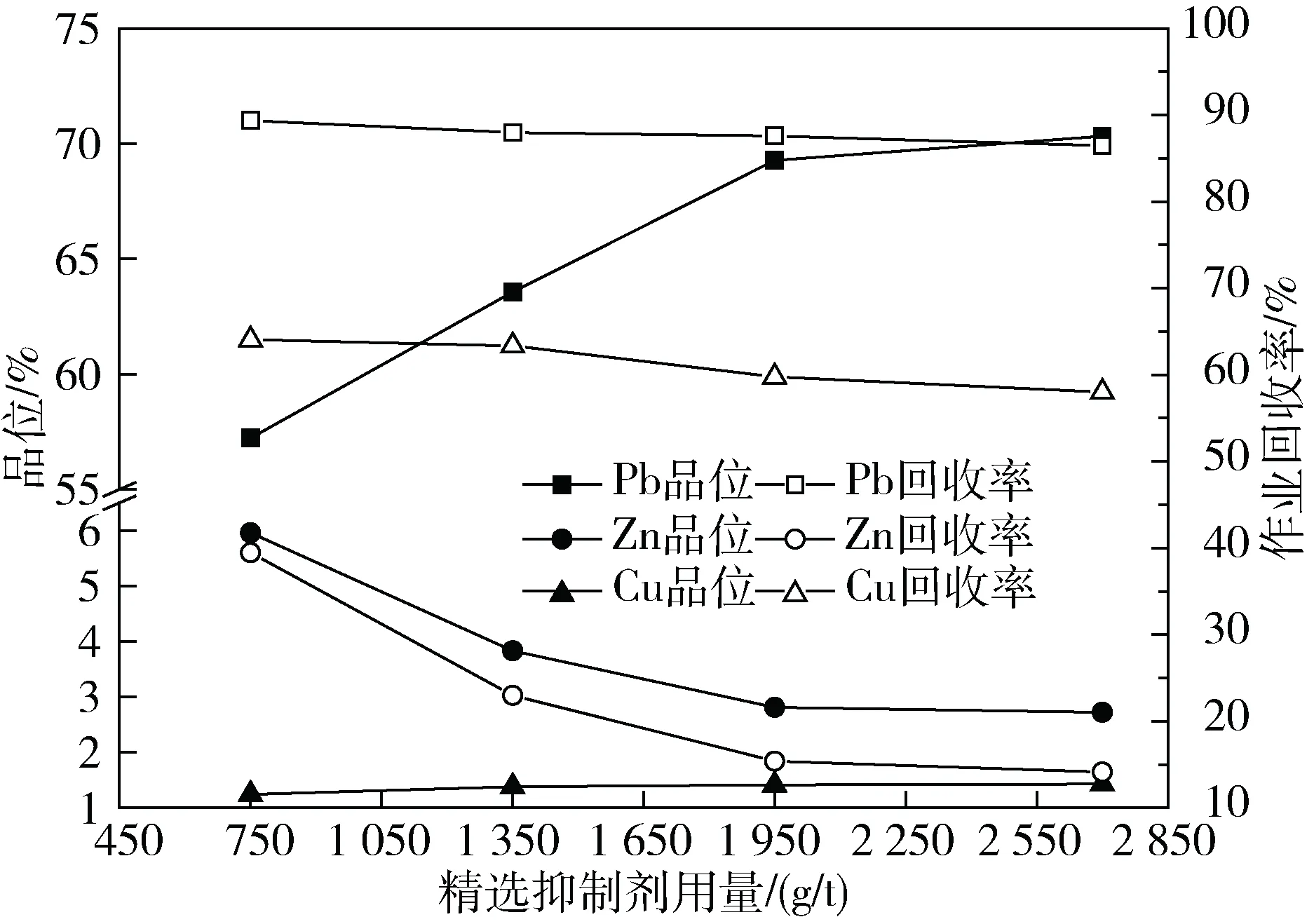

2.2.3 铜铅粗精矿精选抑制剂试验

为降低铜铅精矿中杂质锌含量,进行了铜铅粗精矿精选抑制剂组合(硫酸锌:亚硫酸钠=2∶1)试验,试验结果如图5所示。从图5可知,随着硫酸锌与亚硫酸钠组合抑制剂用量的增加,铜铅混合精矿锌含量和回收率均显著降低,铜、铅品位逐渐提高,而铜、铅的作业回收率下降幅度较小。综合考虑,铜铅粗精矿精选抑制剂用量以硫酸锌1 300 g/t+亚硫酸钠650 g/t(总用量1 950 g/t)为宜。

图4 抑制剂用量对铜铅浮选指标的影响

图5 抑制剂对铜铅粗精矿精选指标的影响

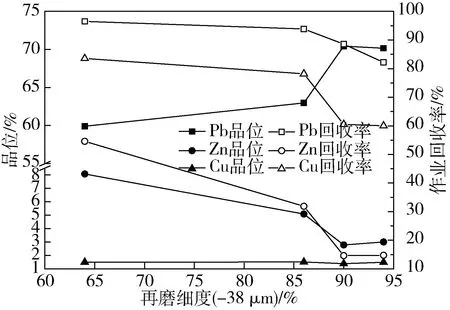

2.2.4 铜铅粗精矿精选再磨细度试验

工艺矿物学研究表明,在粗选磨矿细度为-74 μm占65%的情况下,仍有21.62%的铜矿物与锌矿物连生,6.23%的铅矿物与锌矿物连生,为了使其充分解离,开展了铜铅粗精矿再磨精选试验,试验结果如图6所示。从图6可见,铜铅粗精矿不磨(-38 μm占64%)直接精选时,经过两次精选所获铜铅混合精矿含铅60%左右,但含锌达8.06%,锌作业回收率达54.57%;在铜铅粗精矿再磨细度(-38 μm)小于90%时,随着再磨细度的增加铜铅混合精矿锌含量和回收率、铜和铅的回收率逐渐降低,而铜和铅品位则逐渐提高;当再磨细度大于90%以后,铜铅混合精矿铜、铅、锌的品位和回收率均变化不大。综合考虑,适宜的再磨细度为-38 μm占90%,此时,两次精选所获铜铅混合精矿铅品位为70.44%、作业回收率为88.56%,铜品位为1.39%,锌含量为2.78%、作业回收率仅为14.63%。

图6 再磨细度对铜铅粗精矿精选指标的影响

2.3 铜铅浮选分离探讨

铜铅混合浮选粗精矿精选两次后作为铜铅浮选分离给矿。采用重铬酸钾进行了“抑铅浮铜”探索试验研究,未能实现铜铅混合精矿的有效分离。其原因可能是:①铜矿物与方铅矿相比,矿物含量较低(方铅矿6.70%,含铜矿物0.56%);②铜矿物只有在较细的磨矿条件下才能单体解离(磨矿细度为-74 μm占65%时,硫化铜矿物的单体解离度仅为53.80%,且主要与方铅矿、闪锌矿连生;磨矿细度为-74 μm占90%时,硫化铜矿物、方铅矿的单体解离度分别为80.56%、95.36%),大部分硫化铜矿物虽单体解离,但可能造成次生硫化铜矿物和方铅矿过磨,且铜矿物产出的粒度多数小于0.03 mm,细粒级硫化铜矿物、方铅矿的浮游性十分接近,其分离本身就比较困难。铜铅分离有待于进一步研究。

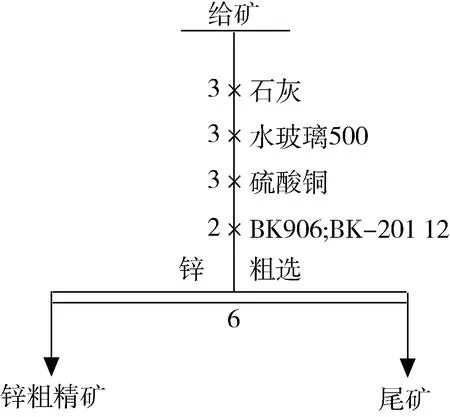

2.4 锌粗选条件试验

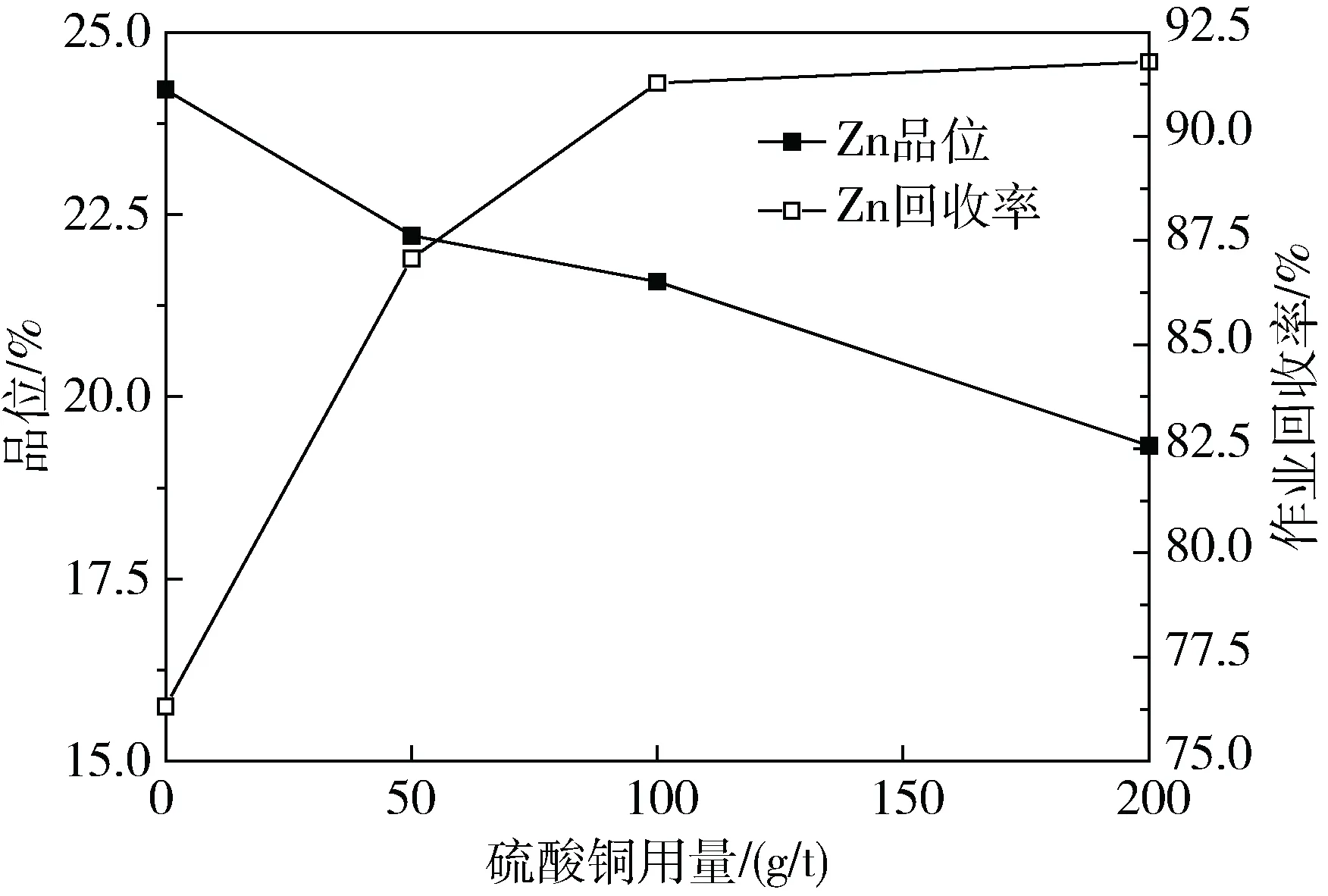

2.4.1 硫酸铜用量试验

铜铅混合浮选尾矿作为锌浮选给矿(下同)。为了强化对经过抑制的锌矿物的捕收,采用硫酸铜作为活化剂,按照如图7所示流程进行了锌粗选硫酸铜用量试验,试验结果如图8所示。由图8中可知,硫酸铜对锌浮选指标影响较大,当不添加硫酸铜时,锌的作业回收率仅有76.32%;添加硫酸铜后锌的作业回收率迅速提高,当硫酸铜用量为100 g/t时,锌的作业回收率达到91%以上。

图7 锌粗选试验流程

图8 硫酸铜用量对锌浮选指标的影响

2.4.2 锌粗选石灰用量试验

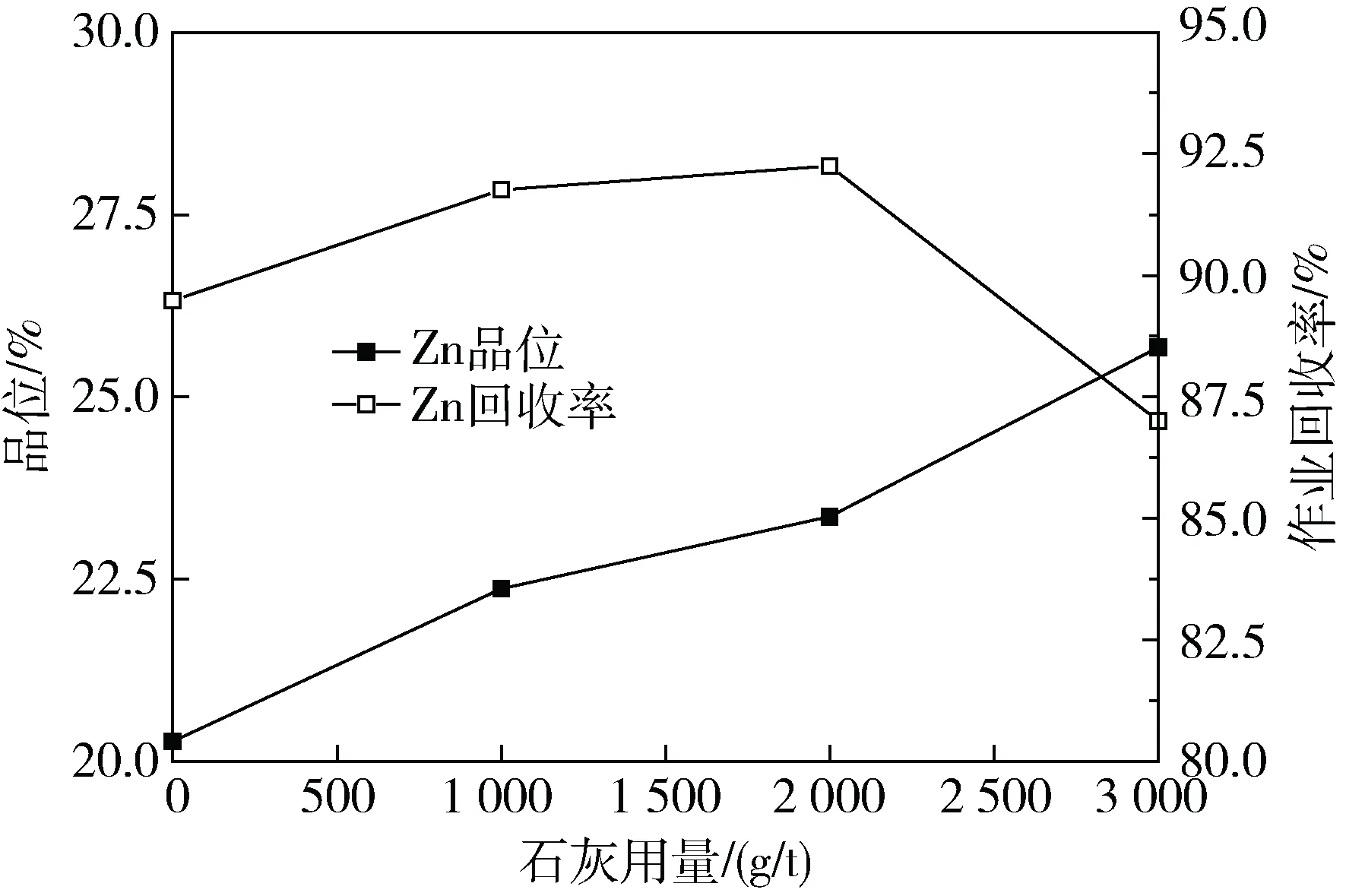

石灰对黄铁矿等硫化铁矿物以及毒砂等硫砷矿物具有较强的抑制作用,且具有价廉、易得和无毒等特点,因而被广泛应用于选矿生产实践。由于该矿石中含有一定量的黄铁矿和毒砂,因此按图7流程进行了锌粗选石灰用量试验,结果如图9所示。从图9可见,随着石灰用量的增加锌粗精矿中锌的品位逐渐提高,锌的回收率在石灰用量小于2 000 g/t时也逐渐增加,当石灰用量大于2 000 g/t以后则迅速降低。因此,锌粗选适宜的石灰用量为2 000 g/t。

图9 石灰用量对锌浮选指标的影响

图10 捕收剂BK906用量对锌浮选指标的影响

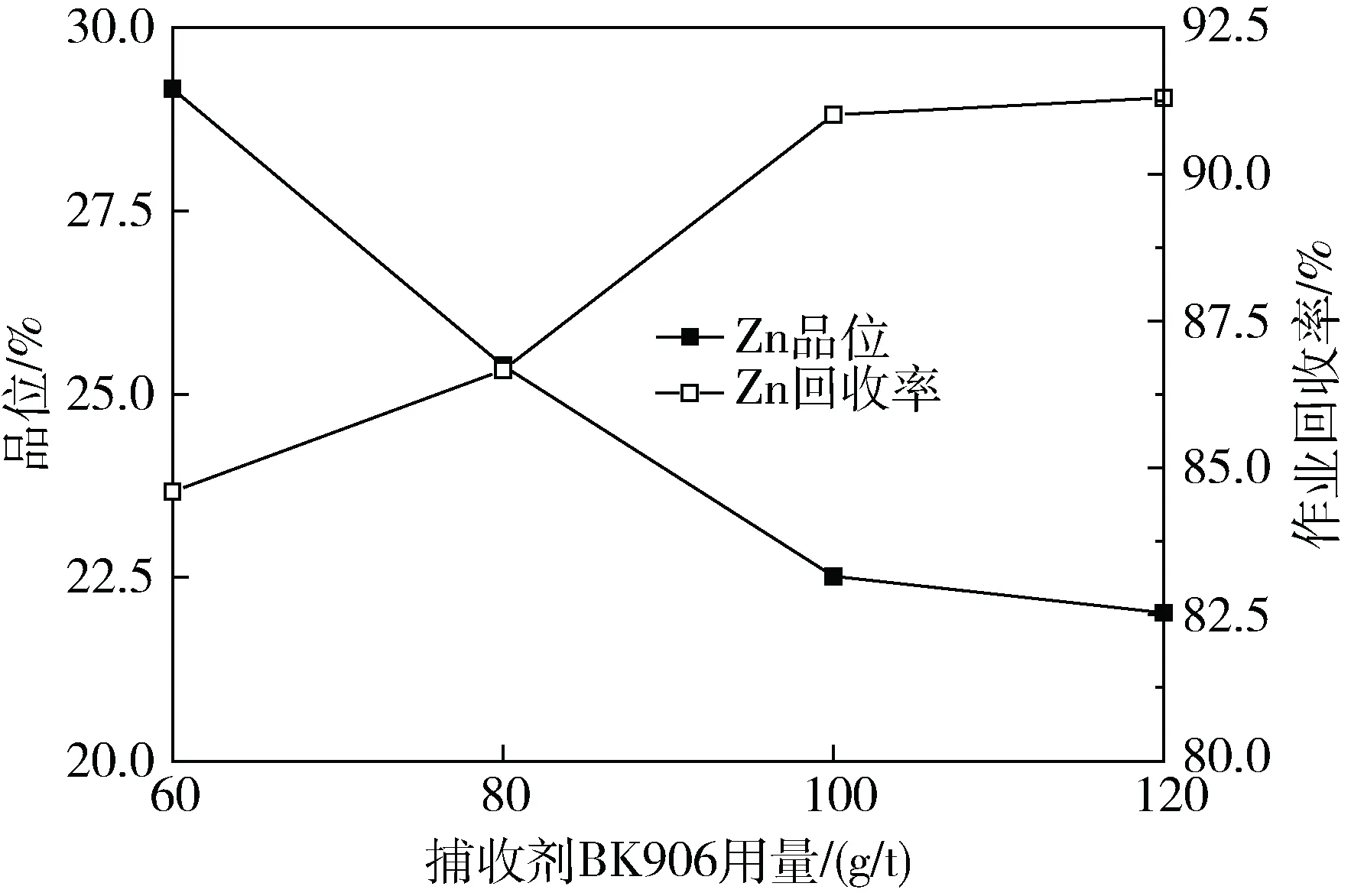

2.4.3 锌粗选捕收剂用量试验

按照如图7所示流程,进行了锌粗选捕收剂BK906用量试验,结果如图10所示。从图10中可见,BK906用量以100 g/t左右为宜。

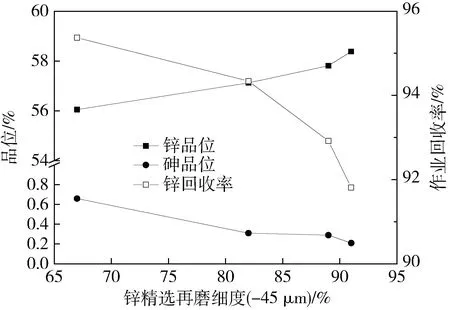

2.4.4 锌粗精矿精选再磨细度试验

由于锌粗选段所获锌粗精矿的锌品位仅为23%左右,加之矿石中含有的毒砂与黄铁矿嵌布粒度较细,为提高锌精矿品位,并降低锌精矿中杂质砷含量,对锌粗精矿进行了精选再磨细度试验,结果如图11所示。从图11可知,锌粗精矿不磨(-45 μm占67%)直接精选时,经过两次精选所获锌精矿含锌56%左右,但含砷达0.66%;锌粗精矿再磨后有利于提高锌品位和降低锌精矿中杂质砷含量。综合考虑,锌精选再磨细度以-45 μm占82%为宜。

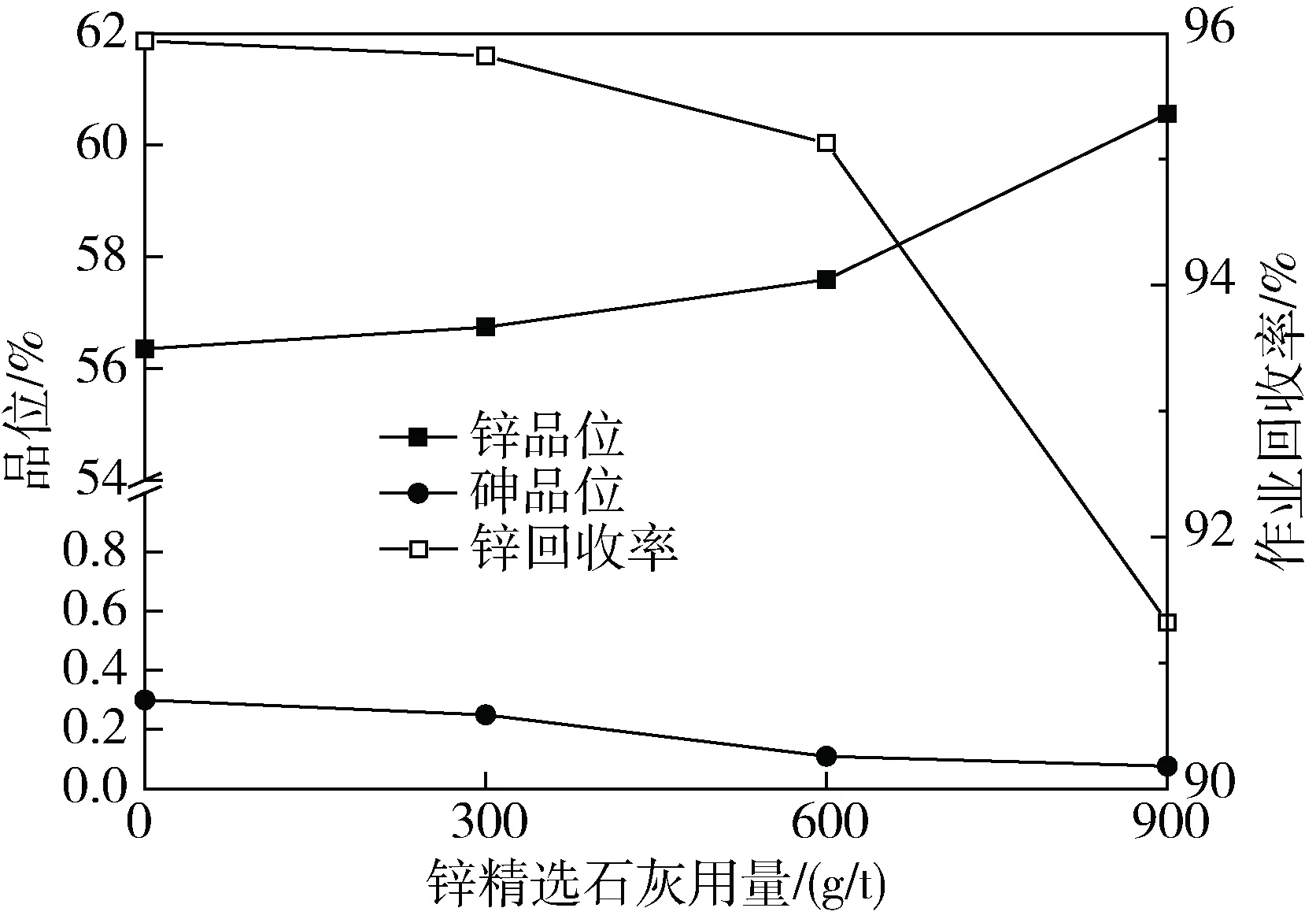

2.4.5 锌粗精矿精选石灰用量试验

为进一步提高锌精矿锌品位和降低精矿中杂质砷含量,进行了锌粗精矿精选石灰用量试验,试验结果如图12所示。由图12中可见,添加适量石灰可

以得到更高品位的锌精矿,并能降低锌精矿中杂质砷含量。综合考虑,石灰用量以600 g/t为宜。

图11 再磨细度对锌粗精矿精选指标的影响

图12 石灰用量对锌粗精矿精选指标的影响

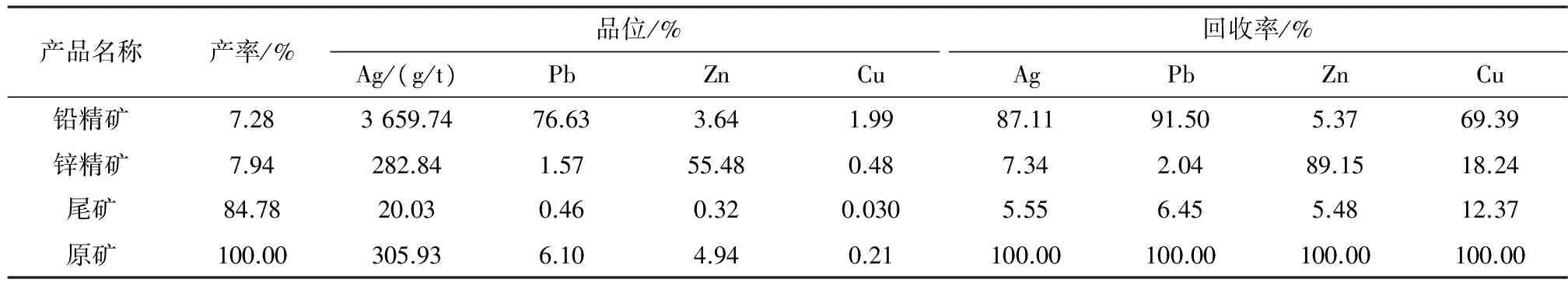

2.5 闭路试验

采用铜铅混合浮选—锌浮选的工艺流程,在磨矿细度为-74 μm占65%,铜铅混浮一次粗选、两次扫选、铜铅粗精矿再磨(-38 μm占90%)后三次精选,锌一次粗选、两次扫选、锌粗精矿再磨(-45 μm占82%)后三次精选的条件下进行全流程闭路试验,获得含铅76.63%、含银3 659.74 g/t、铅回收率为91.50%、银回收率为87.11%的铅精矿,含锌55.48%、含锌282.84 g/t、锌回收率为89.15%的锌精矿(表2)。

表2 闭路试验研究结果

3 结 论

1) 试样为含银铅锌硫化矿石。需回收的目的矿物主要为自然银、黄铜矿、蓝辉铜矿、铜蓝、黝铜矿、硫铜银矿、硫锑铜银矿、硫砷铜银矿、方铅矿、闪锌矿等。脉石矿物主要为石英、云母、长石,其次为

石榴子石、磷灰石、菱铁矿、菱锰矿、毒砂、黄铁矿等。

2) 采用铜铅混合浮选-锌浮选的工艺实现了矿样中银、铅、锌的浮选综合回收。闭路试验获得铅精矿含铅76.63%、含银3 659.74 g/t、铅、银回收率分别为96.44%、87.11%;锌精矿含锌55.48%、含银282.84 g/t、锌回收率为89.15%。

3) 本次试验没有实现铜铅混合精矿有效的浮选分离,有待于进一步研究。

[1] 李东亮.银金铂的性质及其用途[M].北京:高等教育出版社,1998.

[2] 张文朴.银的应用与从废料中的回收[J].中国金属通报,2003(S2):23.

[3] 黄军,吴师金.江西某铅锌矿选矿试验研究[J].有色金属:选矿部分,2015(2):20-24.

[4] 赵福刚.我国铅锌矿选矿技术现状[J].有色矿冶,2007,23(6):20-25.

[5] 邱廷省,何元卿,余文,等.硫化铅锌矿浮选分离技术的研究现状及进展[J].金属矿山,2016(3):1-9.

[6] 姚国成,张永德,宋永胜,等.原生电位调控浮选技术在高原地区铅锌矿的应用[J].稀有金属,2007,31(4):543-546.

[7] 姜美光,刘全军,杨俊龙,等.新疆某硫化铅锌矿选矿试验研究[J].矿冶,2014,23(1):26-30.

[8] 刘德军,代淑娟,秦贵杰.内蒙古某铅锌矿铅锌分离的研究与实践[J].有色矿冶,2000(3):8-11.

[9] 倪章元,顾帼华.黄沙坪铅锌矿选矿工艺流程沿革及技术特点[J].中国矿业,2009,18(S1):164-168.

[10] 宣道中.铅锌快速优先、中矿细磨混选——新四产品工艺流程研究与评述[J].有色金属:选矿部分,2004(3):10-15.

[11] 毛益林,陈晓青,杨进忠,等.云南某铜铅锌多金属矿石选矿试验研究[J].金属矿山,2016(2):82-86.

[12] 胡土林.郑坑含碳多金属矿石的浮选分离[J].浙江冶金,1998(3):29-35.

[13] 王喜绍,蒋茂林,赵锋,等.某铜铅锌多金属硫化矿石浮选分离试验[J].现代矿业,2015(7):58-62.

[14] 周艳飞.内蒙古某铜铅锌多金属硫化矿石选矿试验[J].金属矿山,2016(8):85-88.

[15] 黄建芬,李娟.小铁山铜铅锌复杂多金属矿选矿工艺流程研究与探讨[J].世界有色金属,2016(16):65-67.